热处理对高速钢轧辊工作层硬度和组织的影响

陈守东,王 银

(1.铜陵学院 机械工程学院,安徽 铜陵 244061;2.铜陵学院 工程液压机器人安徽普通高校重点实验室,安徽 铜陵 244061;3.安徽环渤湾高速钢轧辊有限公司 技术中心,安徽 铜陵 244000)

高性能特殊棒线材是支撑国民经济发展的基础材料,棒线材的轧制生产一直是轧钢工艺的重要组成部分。特钢棒材采用有槽轧辊轧制生产,轧辊的性能不仅影响实际的生产效益和节奏,而且直接决定所生产的产品是合格、不合格还是废品[1-3]。在企业实际生产过程中,为降低企业生产成本,将棒材的终轧温度设置在870 ℃左右甚至更低,在不降低产量的前提下,必须提高轧辊单槽的过钢量,这对轧辊的高温耐磨性能和红硬性提出了更高的要求。提高轧辊性能主要从合金化和热处理两个方面入手,在热处理方面,复合轧辊外工作层采用高速钢材料,合金重量可达到25%以上,含有大量强碳化合物元素,起到固溶和第二相强化作用。待离心铸造高速钢外层和浇铸球墨铸铁芯部后,复合高速钢轧辊需要经过退火-粗加工-淬火-回火-精加工等工序,热处理工艺可直接调控轧辊的综合性能。目前对高速钢轧辊的退火处理、淬火处理、回火处理以及回火次数等方面研究者们开展了系列卓有成效的广泛研究,取得了一些可以借鉴的经验。但是当前国内高速钢轧辊的整体性能还不够稳定,一些先进高速钢材料和构件仍需进口,开发可用于实际生产的新型高速钢材料及其热处理工艺,对提升我国钢铁工业整体水平、降低企业生产成本和实现碳达峰具有重要意义[4-10]。

虽然研究者针对复合高速钢轧辊的热处理各阶段开展了大量的研究工作,但是根据企业实际生产条件制定和探究高速钢轧辊热处理工艺的研究较少,且仅仅针对某一单一影响因素开展分析,很难将热处理工艺应用到实际生产。依据生产企业的实际制造条件和水平,探究低成本的复合高速钢轧辊热处理工艺对企业优化生产工艺和降低生产成本具有现实意义[11-16]。本研究以安徽环渤湾高速钢轧辊有限公司实际生产复合高速钢轧辊工艺为基础,采用硬度测试和金相手段探究复合轧辊工作外层高速钢在不同淬火温度和方式下的硬度和组织形态,分析淬火-回火工艺各阶段间的硬度和组织演化规律,以期获得满足实际棒材轧制性能要求的复合高速钢轧辊的热处理工艺并将其应用到企业实际轧辊生产线。

1 试验材料与方法

1.1 材料制备

依据复合轧辊性能要求,按照设计的工作层高速钢成分,将废钢和对应的含合金元素合金等原材料依次投入到中频感应炉中进行熔炼,熔炼温度控制在1500 ℃,钢模冷型预热至200 ℃;为便于凝固后脱模,在冷型内表面涂一层覆膜砂,预热后的冷型放置在离心机上,离心机转速设定为800 r/min;将熔炼好的钢液浇铸到离心机上的钢模冷型,制备外径405 mm,内径300 mm,长690 mm的高速钢辊环,待环坯凝固冷却后,采用自制脱模装置将环坯与冷型脱离。利用化学元素分析仪,测定试验用复合轧辊外工作层高速钢的化学成分如表1所示。

表1 试验钢的化学成分 %

1.2 检测方法

根据工作层高速钢的成分,计算出试验钢的相变点温度,结合企业已有经验,制定试验钢详细热处理工艺如表2所示,设计淬火温度、淬火方式和一次回火温度三个参数。

表2 试验钢热处理工艺

试样用线切割机从离心辊环坯同一位置切取尺寸为10 mm×10 mm×10 mm的块体。试样经砂纸预磨、机械抛光后用4%的硝酸酒精溶液腐蚀10 s,以制取金相试样。采用HRS-150洛氏硬度计测试试验钢硬度,每个试验钢块在其一面中心以及与中心距离3 mm且相互垂直的4个点测量洛氏硬度数值,取5点平均值和方差做硬度分布图,载荷选择150 kgf,采用金刚石四棱锥压头;采用LEICAQ550IW光学显微镜观察试验钢的显微组织。

2 结果与讨论

2.1 淬火处理性能和组织

采用离心铸造高速钢外层,芯部浇铸球墨铸铁或半钢,制造出复合高速钢轧辊,复合高速钢轧辊主要用于特种棒材的轧制,轧制过程中轧件直接与轧槽接触,轧件产生塑性变形,同时施加冷却和润滑。轧辊处于十分恶劣的服役环境,对轧辊实际工作时的耐磨性和红硬性提出更高要求。复合高速钢轧辊出厂技术主要标准是测试最终热处理后辊面硬度及其分布均匀性,辊面硬度反映了复合轧辊服役条件下所需耐磨性能和红硬性要求,根据高速钢辊面硬度优化轧辊热处理工艺,再配以相应硬度下的辊面显微组织,可最终确定制造满足使用性能要求的复合高速钢轧辊的热处理工艺。鉴于复合高速钢轧辊的尺寸和重量都较大,采用风冷淬火代替水冷和其他冷却方式淬火在企业实际生产中具有切实的现实可行意义[17]。

图1为离心复合轧辊工作层高速钢1220 ℃和1250 ℃保温120 min风冷淬火后的硬度及均匀程度分布,两种淬火温度下经风冷淬火后的辊面硬度相近,较低温度风冷淬火后的辊面硬度较高且分布更为均匀,而1250 ℃风冷淬火后的辊面硬度略低于低温淬火,则高温淬火后的辊面应力略低于低温淬火,降低了轧辊在淬火及后续热处理过程中开裂报废的风险。图2显示了离心复合轧辊工作层高速钢1220 ℃和1250 ℃保温120 min风冷淬火后的显微组织状态,两种温度下风冷淬火后,工作层高速钢显微组织都由淬火马氏体、硬质碳化物相和部分残余奥氏体组成,淬火后在基体组织中形成了大量的位错,残余应力较大,因此两种淬火温度处理后的辊面硬度较高,达到55 HRC,析出碳化物相的数量较少、尺寸差异较大且分布极不均匀,析出的硬质相主要分布在晶界,1250 ℃风冷淬火析出碳化物的尺寸较均匀。可见淬火温度影响基体显微组织的分布状态,决定辊面初始硬度及分布,为进一步优化轧辊的热处理工艺,探究了两种淬火温度下不同淬火方式对辊面硬度和组织的影响规律。

图1 离心复合轧辊工作层高速钢1220 ℃和1250 ℃保温120 min风冷淬火后的硬度

图2 离心复合轧辊工作层高速钢1220 ℃和1250 ℃保温120 min风冷淬火后的显微组织

图3为离心复合轧辊工作层高速钢1220 ℃保温120 min风冷和水冷淬火后的硬度分布,水冷淬火后的辊面硬度显著高于风冷淬火,但是风冷淬火后的辊面硬度均匀性较好,可见在相同的淬火温度下,水的冷却速度大于风冷,相应辊面硬度较高。图4显示了离心复合轧辊工作层高速钢1220 ℃保温120 min风冷和水冷淬火后的显微组织状态,两种冷却方式淬火后在工作层高速钢中都形成了淬火马氏体、残余奥氏体和碳化物,水冷淬火后基体马氏体组织更细、析出硬质碳化物相数量更多,但是碳化物的尺寸相差较大;在当前淬火温度和冷却方式下淬火,显微组织中网状碳化物断网、缩颈,形成部分球状碳化物分布于晶界;1220 ℃水冷淬火后的辊面硬度及其分布和显微组织状态优于相同条件下的风冷淬火。

图3 离心复合轧辊工作层高速钢1220 ℃保温120 min风冷和水冷淬火后的硬度

图4 离心复合轧辊工作层高速钢1220 ℃保温120 min风冷和水冷淬火后的显微组织

图5为离心复合轧辊工作层高速钢1250 ℃保温120 min风冷、水冷和油冷淬火后的硬度分布,水冷淬火后的辊面硬度最低且波动最小,风冷淬火后的辊面硬度最高,油冷淬火后辊面硬度居中但其分布均匀性较差,在较高温度淬火时,风冷淬火后辊面硬度高于水冷淬火,这与1220 ℃淬火的结果相反,可见适当提高淬火温度,可用风冷淬火代替水冷或其他冷却方式淬火的可能,简化了复合轧辊的热处理工艺,降低了对热处理装备的性能要求。

图5 离心复合轧辊工作层高速钢1250 ℃保温120 min风冷、水冷和油冷淬火后的硬度

图6显示了离心复合轧辊工作层高速钢1250 ℃保温120 min风冷、水冷和油冷淬火后的显微组织状态,三种淬火方式后的辊面显微组织都由淬火马氏体、残余奥氏体和硬质相组成,网状碳化物断网、缩颈并初步球化,但是硬质相主要分布在晶界且尺寸和均匀性差异较大;风冷淬火后的基体马氏体组织更细且晶粒尺寸较小、析出碳化物相较多且尺寸较小,少量尺寸异常大的碳化物分布于三角晶界;水冷淬火后的基体晶粒尺寸大于风冷淬火且差异较大,有较大尺寸的碳化物且主要分布在晶界处,淬火马氏体组织没有风冷淬火的细小;油冷淬火后基体晶粒尺寸与水冷淬火相近,析出的硬质相碳化物主要分布在晶界和晶粒内部,但是油冷淬火后硬质相在基体组织中的分布非常不均匀,辊面硬度波动较大;各冷却方式下淬火后显微组织的状态与其辊面硬度及其均匀性一致对应。

图6 离心复合轧辊工作层高速钢1250 ℃保温120 min风冷、水冷和油冷淬火后的显微组织

在相同的淬火冷却方式下,较高温度淬火与较低温度淬火的结果不同,可见淬火温度和淬火冷却方式显著影响复合高速钢轧辊辊面初始硬度和组织状态。通过对以上不同温度和冷却方式淬火结果的分析,1250 ℃温度淬火时,可用风冷淬火代替水冷和油冷淬火,简化热处理工艺和淬火装备。

2.2 淬火-回火性能和组织演化

淬火后的复合高速钢轧辊辊面硬度很大,内部残余应力大,不能直接用于实际的棒材轧制生产,经过淬火后的轧辊需要进行回火处理,以降低辊面硬度和残余应力,促使淬火马氏体转变为回火马氏体以及调控硬质碳化物相的析出、状态及分布。因淬火冷却速度大,淬火后高速钢组织中残余高温奥氏体,随回火的进行,高温奥氏体不稳定进一步转变为回火马氏体以及促进碳化物的析出,经过恰当的回火处理,复合高速钢轧辊可获得优异的综合性能,满足实际棒材的轧制生产。高速钢轧辊中含有25%以上的合金元素,回火过程中高温奥氏体转变和碳化物析出的阻力大,存在组织和相转变不完全的情况,因此设计多次回火工艺具有必要意义。回火处理引起复合轧辊工作层高速钢硬度下降、基体组织和碳化物相转变,一次回火后的硬度较低,不能满足棒材轧制的性能要求,需经过多次回火处理,实现辊面硬度的再次提高,即形成二次硬化。根据企业生产过程中已有经验,淬火高速钢轧辊经回火处理后出现二次硬化现象,辊面硬度升高但不超过淬火硬度,可满足棒材轧制时对辊面耐磨性能和红硬性的要求。探索采用两次回火处理就能达到轧辊的使用性能要求对实际复合高速钢轧辊的制造具有指导意义和现实可行性。

2.2.1高低温淬火-回火

图7为离心复合轧辊工作层高速钢1220 ℃和1250 ℃保温120 min风冷淬火-回火硬度分布,经一次回火后两种工艺下的辊面硬度都降低且基本一致,但是经过二次回火处理后,1250 ℃淬火+650 ℃回火工艺的辊面硬度出现了明显的二次硬化,即辊面硬度经第二次回火后出现升高但低于淬火,而1220 ℃淬火+560 ℃回火工艺的辊面硬度则一直降低,没有二次硬化;提高一次回火温度对辊面硬度状态几乎没有影响,两种工艺下的一次回火后辊面硬度基本一样。

图7 离心复合轧辊工作层高速钢1220 ℃和1250 ℃保温120 min风冷淬火-回火后的硬度

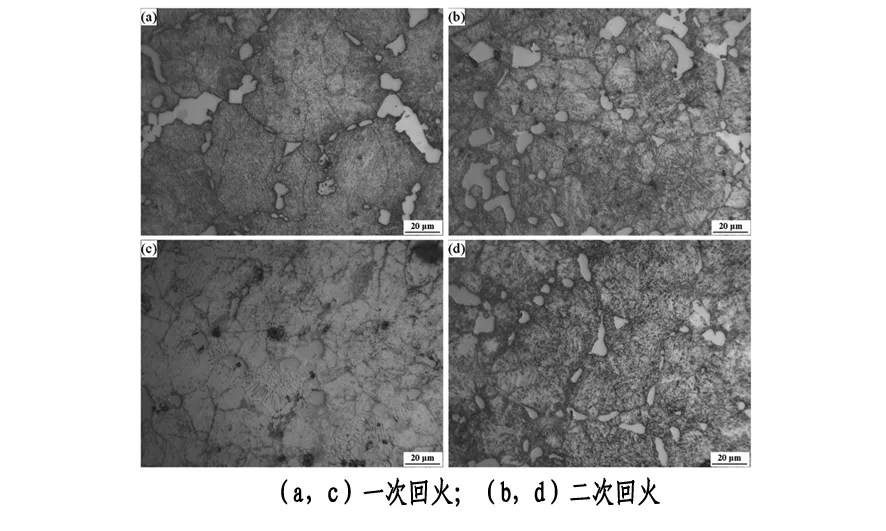

图8显示了离心复合轧辊工作层高速钢1220 ℃和1250 ℃保温120 min风冷淬火-回火显微组织,经回火处理后,淬火马氏体转变为回火马氏体,残余奥氏体减少,残余应力降低,碳化物进一步析出且网状碳化物出现断网和缩颈,出现球形碳化物分布在晶界和晶粒内部;两种工艺下一次回火后的显微组织几乎一样,网状碳化物没有完全断网,在晶界分布断续的碳化物相,基体组织晶粒尺寸增大,位错密度降低;1220 ℃淬火+560 ℃回火第二次后,网状碳化物进一步缩颈断网、球化,回火马氏体增多,基体晶粒尺寸减小,析出碳化物尺寸增大且分布不均匀,部分碳化物聚集异常长大;1250 ℃淬火+650 ℃回火第二次后,回火马氏体转变增多,网状全部碳化物消失,残余奥氏体进一步减少,球化碳化物进一步增多且尺寸减小,较为均匀地分布在晶粒内部和晶界位置,没有异常长大的碳化物;较高的淬火温度有利于合金元素更多且均匀地溶入高温奥氏体,在随后的回火处理中,促进碳化物的均匀析出,形成有效的固溶和第二相强化。1250 ℃风冷淬火+650 ℃两次回火处理后的复合高速钢轧辊出现二次硬化现象,辊面硬度分布和显微组织优异,具有良好的综合性能。

图8 离心复合轧辊工作层高速钢1220 ℃和1250 ℃保温120 min风冷淬火-回火后的显微组织

2.2.2低温下不同方式淬火-回火

风冷淬火工艺在企业实际生产中具有操作方便和对热处理装置要求低的特点,探究不同淬火温度下淬火方式对复合高速钢轧辊硬度的影响规律对优化轧辊生产流程具有重要作用。

图9为离心复合轧辊工作层高速钢1220 ℃保温120 min风冷和水冷淬火-回火硬度分布,风冷淬火后再经两次回火处理,辊面硬度一直减小,残余应力降低,没有二次硬化作用;水冷淬火经一次回火处理后,辊面硬度减小,再经第二次回火处理后,辊面硬度升高,但是远低于淬火硬度,增加很小,出现了较弱的二次硬化效应;淬火-回火阶段的辊面硬度分布均匀性在风冷和水冷两种工艺下都较差,辊面硬度差异大,轧辊性能不均匀。图10显示了离心复合轧辊工作层高速钢1220 ℃保温120 min风冷和水冷淬火-回火显微组织状态,风冷淬火后一次回火和二次回火处理后的显微组织几乎没有变化,沿晶界分布的网状碳化物逐步断网、缩颈,碳化物随回火处理而聚集长大,基体回火马氏体组织和碳化物相几乎一样;水冷淬火后经一次回火,淬火马氏体转变为回火马氏体,网状碳化物断网,初步形成球形碳化物,但仍主要沿晶界分布,再经二次回火处理后,回火马氏体组织更加细小,网状碳化物消失,球形碳化物尺寸进一步减小,但是存在多边形碳化物,碳化物形状和分布均匀性较差,这与辊面硬度分布一致。

图9 离心复合轧辊工作层高速钢1220 ℃保温120 min风冷和水冷淬火-回火后的硬度

图10 离心复合轧辊工作层高速钢1220 ℃保温120 min风冷和水冷淬火-回火后的显微组织

可见在1220 ℃淬火时,淬火方式影响着辊面硬度分布和组织状态,水冷淬火经二次回火处理后出现二次硬化效应,但是辊面硬度增加较小,远低于淬火硬度,风冷淬火经二次回火处理不具有二次硬化,主要是由于两次回火后组织相同。

2.2.3高温下不同方式淬火-回火

分析表明,1220 ℃风冷淬火+两次回火工艺没有二次硬化,出现较弱的二次硬化效应,同时水冷淬火工艺操作复杂和热处理装备要求高。而1250 ℃风冷淬火+两次回火工艺具有较好的二次硬化作用,为探这种工艺在企业生产复合高速钢轧辊的可行性,对1250 ℃不同淬火冷却方式辊面硬度和显微组织演化规律进行分析。图11为离心复合轧辊工作层高速钢1250 ℃保温120 min风冷、水冷和油冷淬火-回火硬度分布,风冷和油冷淬火经一次回火和二次回火处理后的辊面硬度变化趋势一致,一次回火后硬度显著降低,然而二次回火后硬度又显著升高,出现明显的二次硬化现象。两种工艺在一次回火后硬度几乎一样,但是油冷淬火+两次回火工艺后的辊面硬度稍微比淬火高;水冷淬火经一次回火和二次回火处理后的辊面硬度则一直逐渐增加,辊面硬度没有减小反而一直增大,回火没有起到明显的降低辊面残余应力的作用;在1250 ℃淬火时,三种淬火方式+一次回火+二次回火处理过程中,辊面硬度差异逐渐减小,硬度分布均匀度增大,轧辊性能更加均匀稳定。从辊面硬度和分布均匀性演化可知,1250 ℃温度淬火下,风冷方式淬火+两次回火工艺获得辊面硬度性能最佳,风冷淬火工艺操作简单且装备要求低,具有实际应用的可能。

图11 离心复合轧辊工作层高速钢1250 ℃保温120 min风冷、水冷和油冷淬火-回火后的硬度

图12显示了离心复合轧辊工作层高速钢1250 ℃保温120 min风冷、水冷和油冷淬火-回火显微组织状态,风冷和油冷淬火经一次回火后,基体形成回火马氏体、残余奥氏体和碳化物组织,位错密度显著降低,残余应力降低,基体晶粒尺寸较大,两种工艺再经二次回火处理后,回火马氏体组织增多且进一步细小,析出碳化物尺寸减小,碳化物分布较淬火时更加均匀,风冷和油冷淬火+两次回火工艺各阶段的组织演化相似,油冷淬火+两次回火后的组织和第二相较风冷淬火更细小;水冷淬火的冷却速度最快,高温奥氏体在淬火过程中转变的更多,一次回火后形成更多的回火马氏体,残余奥氏体较少,析出碳化物增多,再经二次回火处理后,基体回火马氏体组织更加细小,析出球形碳化物增多且尺寸减小,基体组织和碳化物分布更加均匀。由此可见,在1250 ℃淬火时,风冷和油冷的冷却速度相近,经两次回火处理后,辊面具有相似的性能。

图12 离心复合轧辊工作层高速钢1250 ℃保温120 min风冷、水冷和油冷淬火回火后的显微组织

3 结论

1220 ℃风冷淬火+两次回火工艺处理后没有出现二次硬化效应,1220 ℃水冷淬火+两次回火工艺处理后出现较弱的二次硬化效应,1220 ℃风冷、水冷淬火+两次回火工艺处理后辊面硬度分布波动较大,多边形碳化物较多,轧辊性能不稳定。

1250 ℃风冷、油冷+两次回火工艺处理后的复合轧辊具有相似的性能和组织状态,经二次回火后都出现了显著的二次硬化现象,但是油冷+两次回火工艺处理后的硬度略微高于淬火,提高淬火温度,可用风冷淬火代替水冷和油冷淬火,简化热处理操作工艺和降低对热处理装备的要求。

最终确定以1250 ℃保温120 min风冷淬火+650 ℃/120 min+650 ℃/120 min回火的热处理工艺作为现场复合高速钢轧辊的生产工艺,生产的轧辊性能稳定,显著降低了制造成本。