华南滨海环境下硅烷浸渍混凝土长期防腐性能研究*

张东方,范志宏,唐光星,熊建波,王胜年,吴清发

(1.水工构造物耐久性技术交通运输行业重点试验室,中交四航工程研究院有限公司,广东 广州 510230;2.南方海洋科学与工程广东省试验室(珠海),广东 珠海 519080;3.港珠澳大桥管理局,广东 珠海 519060)

海洋交通基础设施如港口码头、跨海桥梁等混凝土结构类型多样、服役环境复杂。由氯盐侵蚀引发的钢筋锈蚀不仅造成混凝土结构耐久性劣化[1],长期劣变还将引发重大安全问题,严重威胁海洋交通基础设施全寿命周期安全服役[2]。为了增强钢筋混凝土抗氯盐侵蚀性能,附加防腐蚀措施包括混凝土表面涂层增强技术[3],防水浸渍剂[4],混凝土内掺型材料如阻锈剂[5]、疏水孔栓物[6],以及耐蚀钢筋如涂层钢[7]、不锈钢[8]等被广泛应用在沿海工程中。其中,硅烷浸渍通过在混凝土表面形成疏水且透气的隔离层,不仅有效降低混凝土毛细吸水作用,而且保持混凝土内外部空气对流,从而有效提升海洋环境下混凝土结构耐久性服役寿命,延长海洋环境下混凝土结构耐久性服役寿命[9]。国内外重大跨海工程如西米德兰沿海高架桥、港珠澳大桥、盐田港码头等部分混凝土结构已经实施硅烷浸渍防腐技术以满足工程长周期服役寿命需求。对于混凝土表面硅烷浸渍防护效果及防腐机理,国内外学者也开展了广泛的研究,然而大部分研究基于室内加速试验或短期野外暴露试验[10],对于海洋环境下工程实况尤其是10 a 以上服役龄期的硅烷浸渍混凝土的实际防腐性能报道得较少[11-12]。

本文以实体工程结构为研究对象,对华南滨海高温、高湿、高盐环境下服役龄期12 a 的硅烷浸渍混凝土长期防腐蚀性能进行研究。综合考虑影响混凝土腐蚀防护效果的疏水性、抗氯离子渗透性以及钢筋耐蚀性[13]等关键指标,结合服役期结构物表面宏观特点对海洋环境下硅烷浸渍混凝土长期防腐性能进行系统评估。

1 试验内容

1.1 服役环境

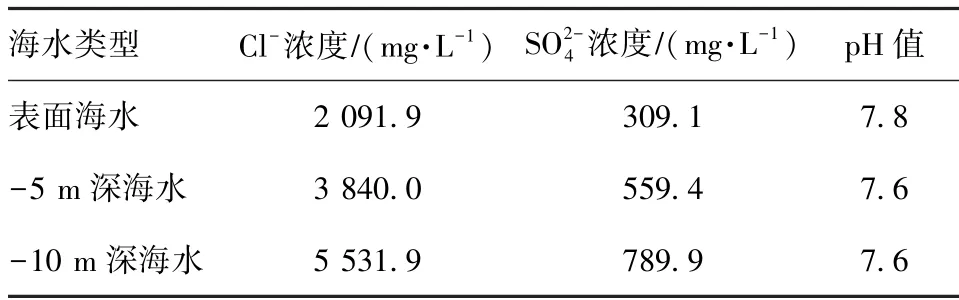

混凝土结构工程服役于华南滨海环境,属亚热带季风气候,多年平均气温22.5 ℃,最高气温达38.7 ℃,最低气温0.2 ℃;平均降水量为1 966.3 mm;多年平均蒸发量为1 649.7 mm。服役区域海水中腐蚀介质含量如表1 所示。

表1 海水中腐蚀介质含量

1.2 硅烷浸渍

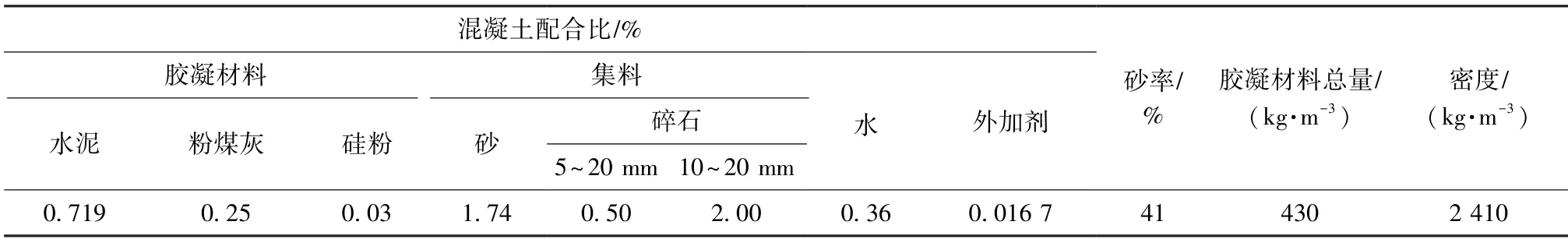

混凝土材料采用设计强度为C45 的高性能混凝土,保护层80 mm,设计使用年限100 a,混凝土配合比如表2 所示。胶凝材料用量为430 kg∕m3,混凝土密度为2.41 t∕m3。混凝土表面采用异丁基三乙氧基硅烷(液态、硅烷含量97.50%、比重0.88、水解氯化物浓度<10-4)浸渍施工。硅烷设计浸渍深度4~5 mm,硅烷浸渍施工范围为浪溅区混凝土结构外露表面。

表2 高性能混凝土配合比

1.3 性能测试

1.3.1 试样制备

为保证测试数据具有代表性,在工程不同服役龄期时选择服役环境相近区域混凝土结构横梁和纵梁各6 条,通过原位钻芯取混凝土试样(φ=75 mm,注意保护硅烷浸渍面),对比研究海洋实况环境下硅烷浸渍在混凝土服役6 a 和12 a 的防腐性能。

1.3.2 接触角测试

采用移液枪吸取20 μL 蒸馏水滴在混凝土试样表面,静置1 min 后采用光学显微镜从侧面拍照,之后采用Drop Shape Analysis 软件对图片进行分析,计算混凝土试样表面接触角。

1.3.3 吸水率测试

采用浸烘称重法测试不同服役龄期硅烷浸渍混凝土吸水率。对混凝土试样进行切割,制备圆柱形标准试块(φ=75 mm,L=75 mm),采用环氧树脂对非硅烷浸渍面进行密封处理。待环氧树脂凝固后,将试样放置于105 ℃烘箱内干燥72 h,之后取出放置于25 ℃干燥器中冷却24 h,称重并记为W1。称重后及时将硅烷浸渍面浸没在25 ℃蒸馏水中静置(水面高于硅烷浸渍面5~10 mm),30 min后取出称重记为W2。采用公式(1)计算各个混凝土试样的吸水率f:

1.3.4 钢筋电位测试

基于半电池电位测试原理,采用钢筋锈蚀仪(GECOR8,参比电极为Cu∕CuSO4)在工程现场对已选取的混凝土梁构件中钢筋进行腐蚀电位原位测试。每个构件按长度平均分为5 部分,每个部分测试6 个数据。

1.3.5 氯离子含量测试

对所取混凝土梁构件芯样,从混凝土硅烷浸渍面至钢筋以每10 mm 为1 层进行磨粉,由于本工程梁构件混凝土保护层设计值为80 mm,故分8 层进行磨粉。每层粉样称取20 g,采用硝酸溶解,用自动电位滴定仪(METTLER T50)测试样品氯离子含量,分析混凝土试样保护层中氯离子分布情况。

2 试验结果

2.1 外观形貌

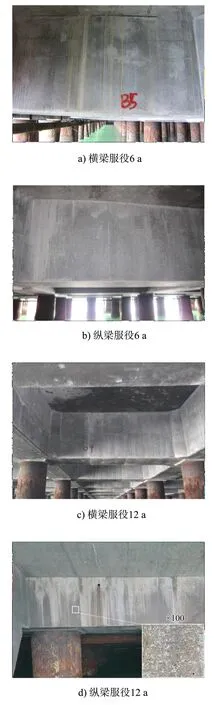

图1 为混凝土结构横、纵梁在服役6 a 和12 a后的表面形貌。如图1a)和b)所示,硅烷浸渍混凝土结构表面完整、光滑、致密,呈深灰色,无裂纹或麻点等缺陷。服役12 a 后,混凝土结构仍保持原结构状态,纵、横梁与面板及钢管桩之间无位错、裂缝等荷载缺陷,见图1c)和d),混凝土表面进一步放大可以看到,混凝土表面无微观裂纹。混凝土外观颜色随服役龄期延长未发生显著变化。此外,除了结构物表面观察到由浪溅流水导致的水渍痕迹外,所有混凝土结构外观均未发现渗水、锈迹、锈裂现象。

图1 某码头硅烷浸渍横、纵梁服役6 和12 a 后外观状况

2.2 吸水率

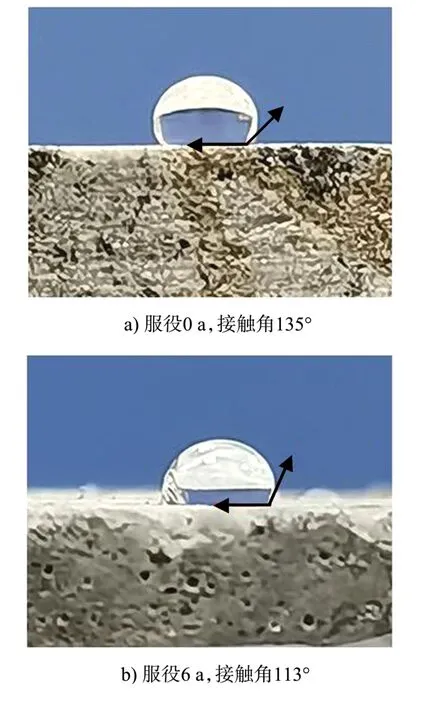

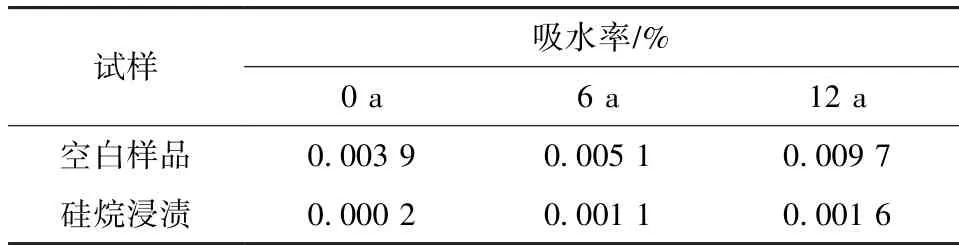

硅烷浸渍的防腐机理即是通过有机硅烷渗透在混凝土表层形成有效疏水层,从而阻断海水中氯离子的传输通道。首先对不同服役龄期下硅烷浸渍混凝土进行接触角测试,查看硅烷表面防护效果。如图2 所示,初始状态下,混凝土表面液珠呈椭球状,接触角高达135°,表明硅烷浸渍混凝土表面具有较强的疏水效果。随着服役龄期延长至6 a,混凝土表面疏水效果略有下降,接触角为113°,但是混凝土表面仍保持较好的疏水能力。12 a 服役龄期后,混凝土表面疏水性能显著下降,接触角小于90°,已经由疏水结构退化为亲水结构,与同龄期空白混凝土试验样品接触角相当。接触角测试结果能够直接反映混凝土表面微纳米级范围内的亲水、疏水性,但是无法证明混凝土结构内部硅烷是否失效(一般硅烷在混凝土中有效浸渍深度为3~5 mm)。为了验证硅烷浸渍的有效性,进一步采用吸水率试验对于不同龄期硅烷浸渍混凝土结构的整体疏水性能进行测试评估。从表3可知,在初始阶段硅烷浸渍混凝土吸水率仅为空白样品的5%,有机硅烷显著降低了混凝土的吸水率。随着服役龄期延长,硅烷浸渍混凝土吸水率略有增长,但是与同龄期的空白样品相比仍具有较低的吸水性能。综合接触角与吸水率测试结果可知,在海洋实况环境服役12 a 后,有机硅烷材料在混凝土表面的有效防腐周期已结束,但硅烷浸渍混凝土内部整体结构仍具有良好的抗海水侵蚀性能。

图2 不同服役龄期硅烷浸渍混凝土接触角测试

表3 硅烷浸渍混凝土吸水率测试结果

2.3 氯离子扩散

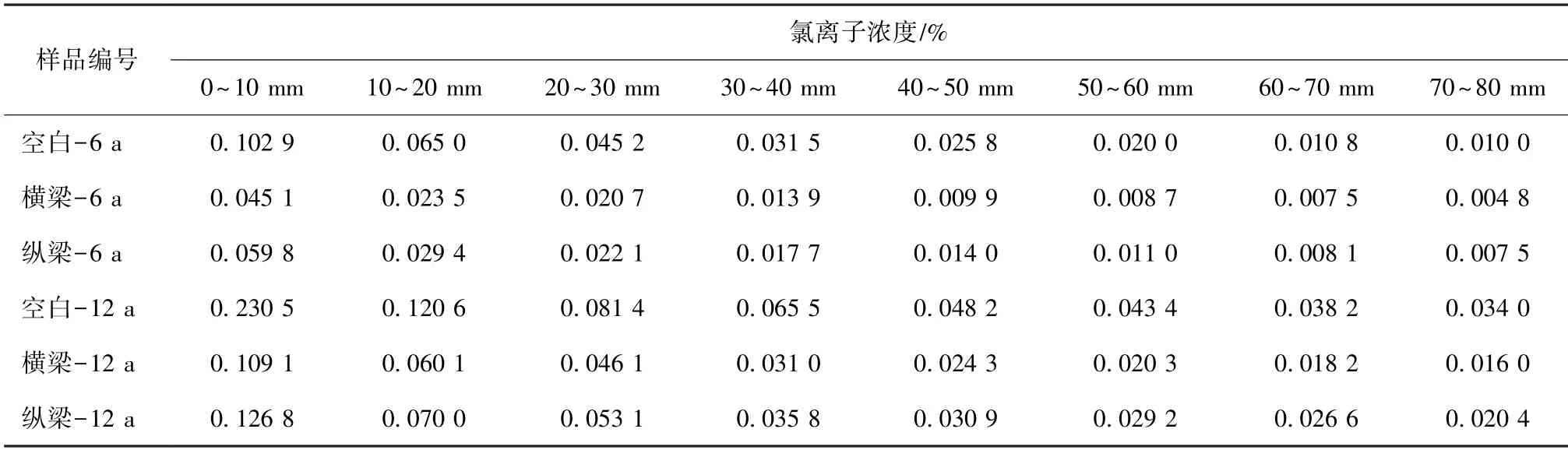

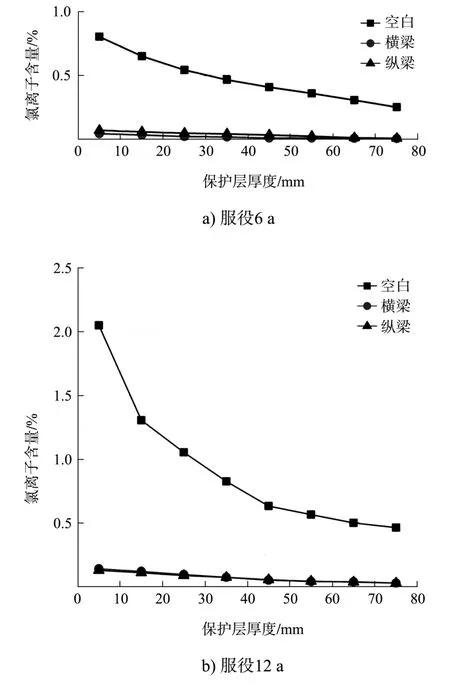

海洋环境下引发混凝土中钢筋锈蚀的主因是氯离子侵蚀,因此混凝土保护层中氯离子分布情况是评估硅烷防腐性能的关键参数。表4 和图3为不同服役龄期硅烷浸渍混凝土及空白混凝土保护层中氯离子分布情况。在服役6 a 之后,空白混凝土表层20 mm 范围之内氯离子含量已超过海洋浪溅区引发钢筋锈蚀的临界氯离子浓度(0.06%)。随着测试深度的增加混凝土中氯离子含量逐渐降低,深度60 mm 以上时氯离子含量测试值与初始氯离子含量接近。对于硅烷浸渍混凝土,得益于表面硅烷材料较好的疏水性能,混凝土保护层各个深度氯离子含量仅为空白样品的一半。另外,混凝土表层(10 mm 以内)氯离子含量略高的主要原因是混凝土表面在浪溅区干湿循环作用下,部分海水蒸发导致氯盐析出,并非氯离子扩散。当服役龄期到12 a 时,空白混凝土不同保护层深度中氯离子含量提高1 倍,在30~40 mm 范围内氯离子含量已超过临界锈蚀浓度。硅烷浸渍混凝土中氯离子含量也随服役龄期延长而增加。根据接触角测试结果可知,在服役12 a 后硅烷浸渍混凝土表面已失去疏水效果,因此在表层10 mm 以内氯离子含量较高。随着保护层深度增加氯离子浓度下降。从图3b) 可以看出,对于硅烷浸渍混凝土材料,氯离子有效扩散范围在0~40 mm,具备引发钢筋锈蚀的氯离子浓度仅处于0~20 mm 范围。与空白混凝土样品相比,硅烷浸渍显著降低了海水及氯离子扩散速度。

表4 横梁和纵梁构件混凝土不同深度的氯离子浓度

图3 不同服役龄期纵梁和横梁构件氯离子含量分布

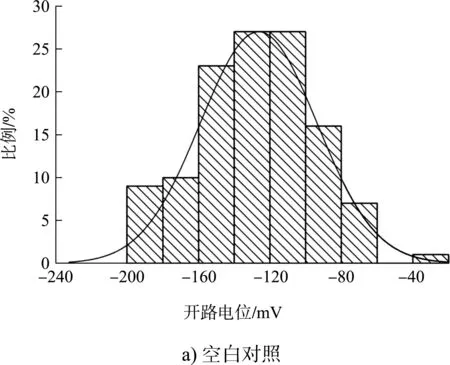

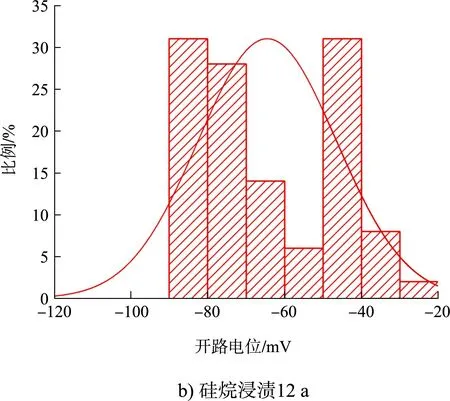

2.4 钢筋腐蚀电位

图4 为在海洋实况环境下服役12 a 后硅烷浸渍混凝土与空白混凝土中钢筋腐蚀电位数据分布。空白混凝土在氯离子侵蚀作用下电阻率下降,导致钢筋开路电位略向负向偏移,但所有测试数据值仍高于-200 mV,其中大部分数值在-160~-80 mV范围之间,说明空白混凝土中钢筋腐蚀风险较低,钢筋腐蚀电位结果与空白混凝土氯离子测试结果一致,见图4a)。与空白混凝土钢筋相对,硅烷浸渍混凝土中所测钢筋电位更正。120 个测试数据均高于-95 mV,电位测试数据显示硅烷浸渍混凝土中钢筋表面钝化膜仍保持浇筑之后的完整致密状态,较强的钢筋钝化状态说明硅烷浸渍技术能够有效提升海洋环境下钢筋混凝土结构耐腐蚀性能,见图4b)。

图4 服役12 a 后硅烷浸渍混凝土中钢筋腐蚀电位数据分布

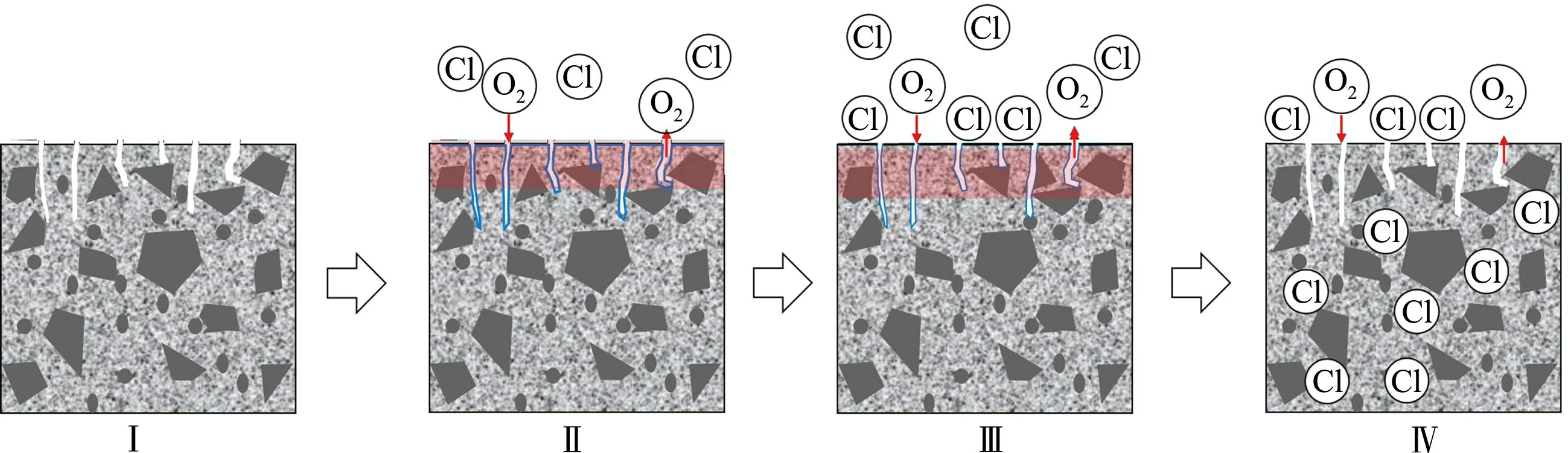

2.5 腐蚀防护与失效机理

海洋环境下硅烷浸渍混凝土结构腐蚀防护机理主要从2 个方面起作用:1)硅烷作为一种有机疏水材料,在混凝土表层微纳米范围内吸附形成疏水层,作为第一屏障阻隔海水中氯离子侵蚀;2)硅烷具有较好的渗透性,在混凝土表层以下3~5 mm范围内均可以形成疏水隔离层。混凝土在硅烷内-外双重防护下,在服役初期表现良好的抗氯盐侵蚀性(图5 第Ⅱ阶段)。当硅烷浸渍混凝土在一定服役龄期后,表层微纳米疏水层在阳光曝晒及海浪撞击作用下逐渐退化,但是由于表层3~5 mm范围的硅烷与混凝土融为一体,因此所形成的疏水隔离层并未受到影响,仍可阻挡海水及氯盐侵蚀(图5 第Ⅲ阶段),即表现为混凝土表面接触角虽然降低但整体吸水率仍保持较低水平。在进一步延长服役龄期时,混凝土内部硅烷疏水隔离层性能逐渐下降,直至硅烷内-外双重屏障完全失效,氯离子侵蚀引发钢筋锈蚀(图5 第IV 阶段)。

图5 硅烷浸渍混凝土腐蚀防护与失效机理

3 结论

1)长期海洋实况环境下硅烷浸渍混凝土结构外观致密、完整、无裂纹,混凝土表面疏水效果随服役龄期增加而下降,但得益于硅烷较强的渗透性能,混凝土结构整体仍具有较低的吸水率。

2)硅烷浸渍通过在混凝土表层及内部毫米深度范围内形成疏水隔离层,有效降低了混凝土中氯离子的扩散速率,使钢筋长期保持钝化状态。长期海洋环境作用下,硅烷浸渍混凝土表层防腐性能逐渐失效。