控制棒水压驱动系统冷态性能实验研究

秦本科,杨林清,薄涵亮

(清华大学 核能与新能源技术研究院,先进反应堆工程与安全教育部重点实验室,北京 100084)

控制棒是核反应堆关键的反应性和功率控制部件,通过其在堆芯的步进和快速落棒实现反应堆的启动、停闭和功率调节功能[1]。控制棒的运动通过控制棒驱动机构实现。控制棒水压驱动系统是一种新型的内置式控制棒驱动技术,该驱动系统是在低温核供热堆水力驱动控制棒[2]的基础上,结合商用压水堆磁力提升器[3]的优点发展而来的。其优点是内置式驱动[4]、避免了弹棒事故、传动线短、定位准确、不贯穿压力壳、固有安全性和可靠性高等[5],主要用于一体化布置核反应堆。作为一种新型的控制棒驱动技术,控制棒水压驱动系统(CRHDS)性能研究是驱动系统设计和工程应用的基础。

控制棒水压驱动线包含水压驱动机构、组合阀、控制棒、缓冲器等,控制棒水压驱动机构是利用夹持、传递和提升3个水压缸的交替充泄压带动两套销爪机构动作从而实现控制棒的步升、步降、夹持以及落棒功能的[6-7]。针对控制棒水压驱动系统各部件性能和机理前期曾开展了理论和实验研究,秦本科等[8-9]对驱动机构水压缸充泄压过程进行了理论建模和分析,获得了单缸充泄压理论模型;蒋俊飞等[10-11]对组合阀流道冷热态流动阻力进行了理论和实验研究,获得了组合阀流道流动阻力系数;宋威等[12-14]对水力缓冲器进行了缓冲性能实验和缓冲过程理论分析。以上研究均为驱动系统部件性能研究[15],其为控制棒水压驱动线的设计和整体性能研究奠定了基础。

本文将进行控制棒水压驱动线整体冷态性能实验,包括驱动机构水压缸最小保持性能、提升水压缸带载步进性能和快速落棒性能实验等,获得和分析控制棒驱动线冷态性能和其变化机理,以用于控制棒水压驱动系统的设计和运行参数选取。

1 控制棒水压驱动系统

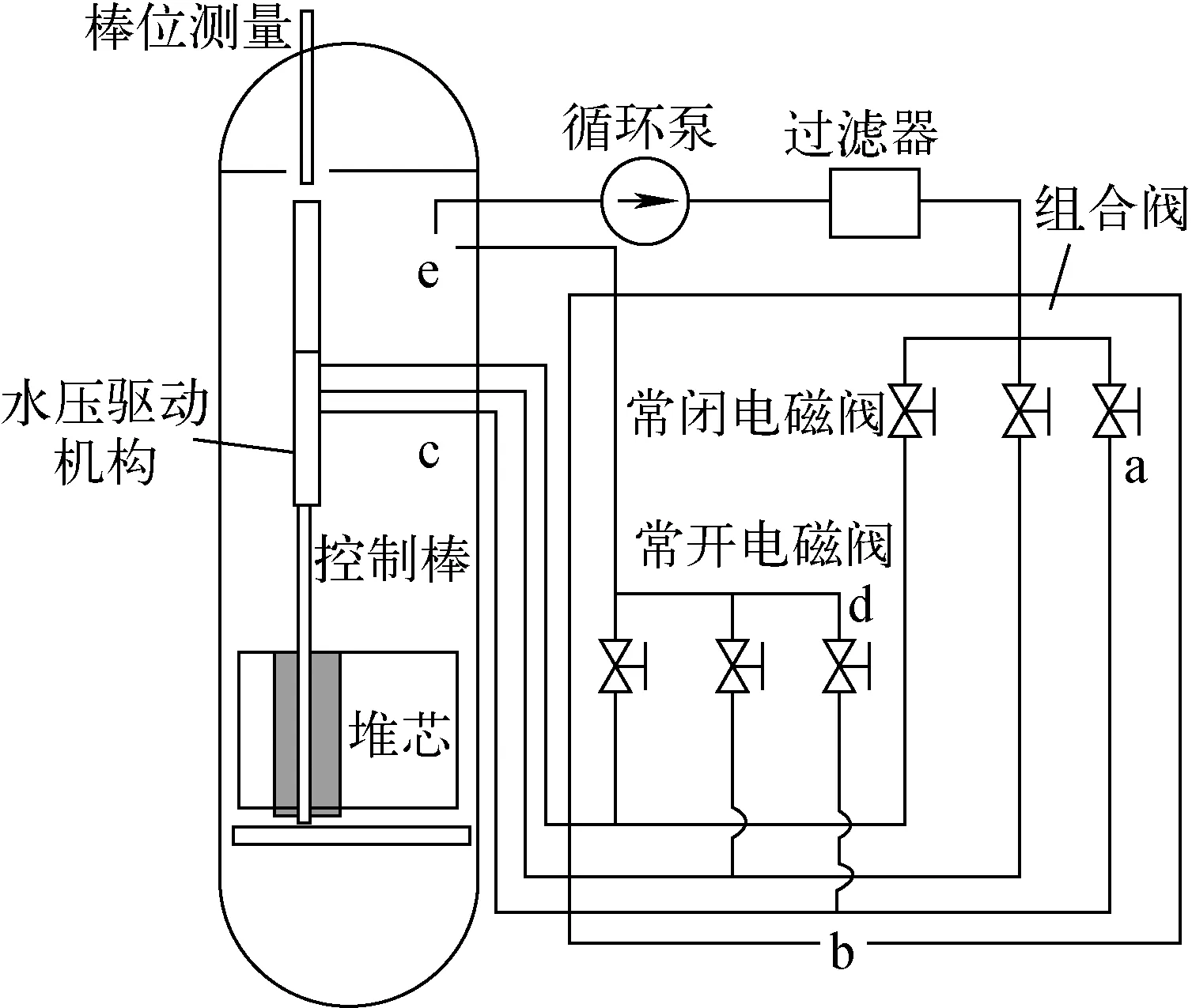

控制棒水压驱动系统由水压驱动机构、水泵、棒位测量、组合阀、控制棒和缓冲器等构成,如图1所示。反应堆压力容器内的水经泵加压后,一部分进入组合阀,通过组合阀控制进入水压驱动机构中的脉冲水流,进而带动驱动机构水压缸和销爪交替动作,使驱动轴做步进式运动,从而拖动控制棒实现其步进和快速落棒功能。

图1 控制棒水压驱动系统图Fig.1 Scheme of CRHDS

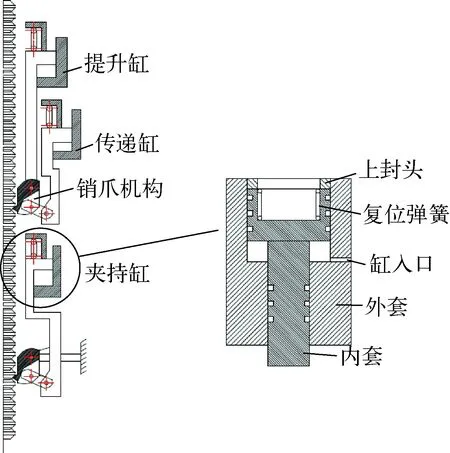

控制棒水压驱动机构由提升、传递和夹持3个水压缸,两套销爪机构组成,其原理如图2所示。水压缸是驱动机构的关键液压使动部件,驱动机构3个水压缸结构和工作原理相似,由外套、内套、复位弹簧和封头等组成,如图2所示,水压缸侧壁设置进水口,缸内套上下端安装活塞环密封装置,保证水压缸的密封和摩擦学性能[16]。步升过程中脉冲水流通过侧壁进入水压缸,水压缸内套克服重力、复位弹簧力和摩擦力,运动至顶部。步降过程中脉冲水流通过阀门截停,缸内失去泵压,水压缸内套在重力、复位弹簧力的作用下,运动至底部。

图2 控制棒水压驱动机构原理Fig.2 Scheme of CRHDM

驱动机构水压缸内套下部与销爪机构相连,销爪机构设置周向均匀分布的3个爪子,爪齿与控制棒驱动轴环槽相啮合。水压缸充水增压,其内套步升至顶端,销爪抓住驱动轴,水压缸放水泄压,其内套步降至底部,销爪松开驱动轴。夹持水压缸、传递水压缸充泄压过程对应夹持、传递销爪抓住和松开控制棒驱动轴,夹持水压缸固定,传递水压缸固定在提升水压缸内套上,提升水压缸充泄压过程对应控制棒步升和步降等距步动过程。控制棒水压驱动机构通过夹持、传递和提升水压缸的交替充泄压过程,带动两套销爪机构动作,进而带动控制棒,实现其等距步动和快速落棒过程。根据以上驱动系统原理分析,驱动机构水压缸的驱动压力和整体充泄压动态过程直接决定控制棒的步动性能,其是控制棒水压驱动系统冷态性能研究的对象和基础。

2 驱动系统冷态性能实验

根据控制棒水压驱动系统的原理和组成,建立了全尺寸控制棒水压驱动系统冷态性能实验台架,模拟堆上控制棒水压驱动系统组成,台架主要由水箱、循环泵、控制棒水压驱动机构、控制棒、组合阀、水力缓冲器等组成,如图3所示。回路流程如下:水箱内的水经循环泵加压后一部分经过旁路流回水箱,另一部分进入组合阀,通过操作组合阀控制进入驱动机构的脉冲水流实现控制棒的步进和快速落棒操作,水泵设置旁路调节阀,通过阀门开度调节驱动系统泵压。

图3 控制棒水压驱动系统冷态性能实验台架Fig.3 CRHDS performance test rig under room temperature

试验台架组合阀为一体化电磁阀,其分解原理如图1所示,组合阀包含3组直动式电磁阀,每组电磁阀包含常开电磁阀和常闭电磁阀,3组电磁阀原理和流道连接关系相似,以夹持阀为例进行说明,组合阀中夹持阀与夹持水压缸相连,夹持阀包括夹持常开电磁阀和夹持常闭电磁阀,夹持水压缸充压过程中,夹持常开电磁阀关闭,常闭电磁阀打开,经泵加压的水通过夹持常闭电磁阀和步升流道进入水压缸,带动水压缸内套克服重力和复位弹簧力上升至顶端,完成步升充压过程;夹持水压缸泄压过程中,夹持常开电磁阀打开,常闭电磁阀关闭,夹持缸内的水通过夹持常开电磁阀和回零流道流回压力容器,缸内套在重力和复位弹簧力作用下下降,完成步降泄压过程。夹持缸步升流道如图1中abc间流道所示,回零流道如图1中cbde间流道所示。

实验测量系统主要由光栅位移传感器、差压计、涡轮流量计等组成,其中光栅位移传感器布置在实验本体筒体顶部,其测量游标与控制棒驱动轴同步运动,用于获得控制棒的步进和落棒位移曲线。驱动机构3个水压缸入口处布置差压传感器,测量水压缸内外动态差压。主回路设置流量测点,测量进入驱动系统组合阀的动态流量。实验台架测量系统由计算机、传感器、数据采集板等部分构成,系统动态快速采样频率为1 000 Hz。经测量误差分析[17],实验台架差压的最大测量误差为0.4%,流量的最大测量误差为1.0%,棒位的测量精度为±25 μm。

3 实验结果和分析

3.1 最小落棒压力实验

夹持水压缸最小落棒压力是保持夹持销爪正常工作所需要的最小压力,它对于系统水泵驱动压力等参数选取、系统设计有重要意义。

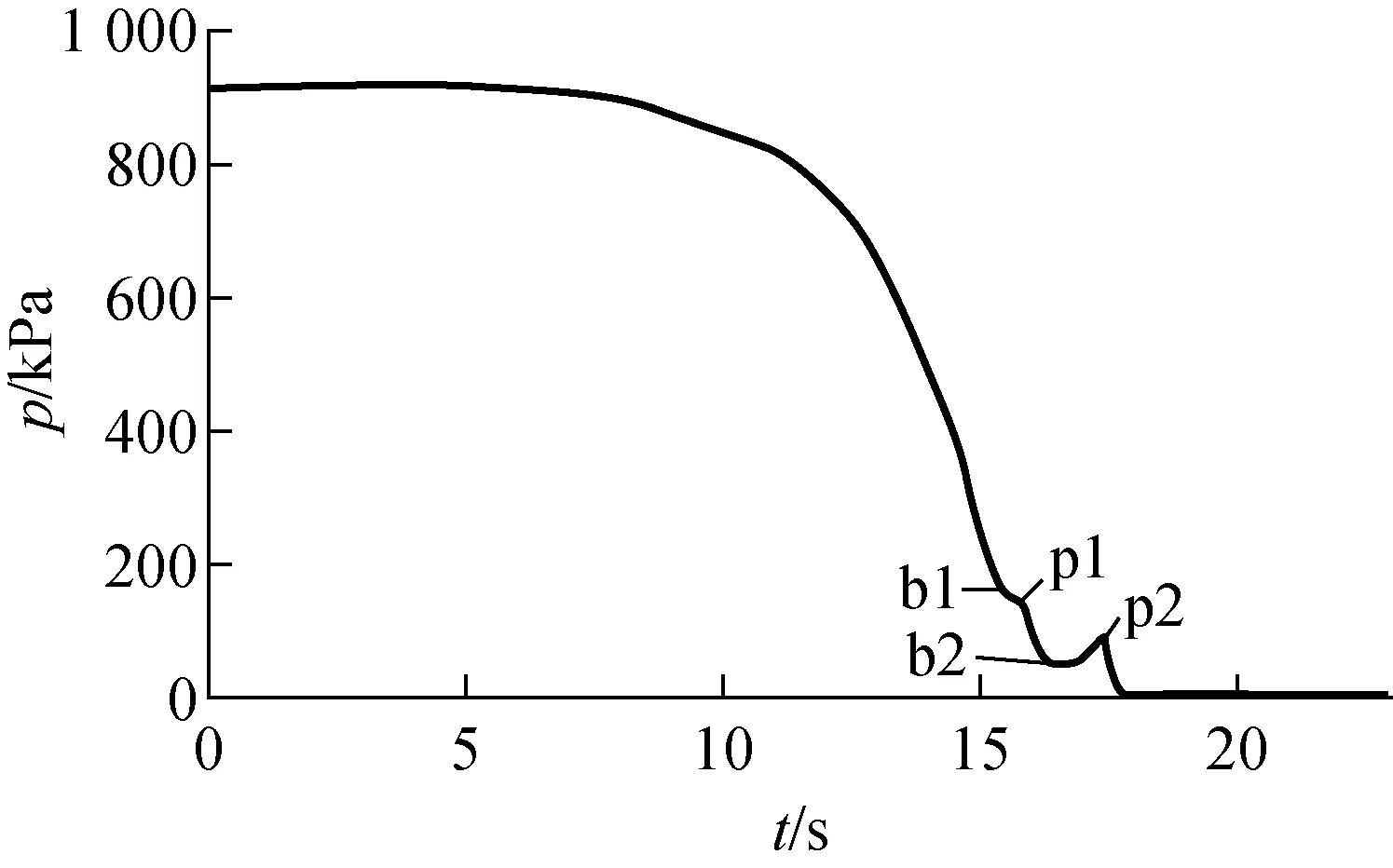

通过操作棒控系统,将控制棒提升至预定棒位,驱动机构夹持销爪抓住驱动轴。之后,缓慢匀速关小驱动回路主路调节阀(图3),直至完全关闭,阀门关闭速度约7.5°/s,记录该过程中缸内外差压和控制棒棒位变化过程,实验结果如图4、5所示,可看出,随着阀门的关闭,夹持缸内外差压由缓而急逐渐减小,经历两次峰值波动后,最终稳定在0附近。

图4 夹持水压缸压力变化过程Fig.4 Pressure transient of gripping hydraulic cylinder

控制棒位移曲线首先平缓减少,之后陡降至底部,经历5次缓冲过程后,最终稳定在平衡位置。位移数据与差压数据为同步采样,通过时刻对应关系即可得到夹持水压缸的销爪松动压力和最小落棒压力。过程机理分析如下:阀门关闭,水压缸逐渐失去压力和流量源头,当缸内压力减少到b1时,夹持销爪将出现松动现象,对应位移曲线的s1点,定义此时压力为夹持销爪松动压力。继续关小驱动回路调节阀,当压力减少到b2时,夹持销爪松开驱动轴,控制棒落棒,对应位移曲线的s2点,定义此时压力为夹持水压缸最小落棒压力。其是保持夹持销爪正常工作所需要的最小驱动压力。在销爪松动压力和落棒压力之后存在压力波动过程,其是由于水压缸内套受力工况突变引起的,该过程中缸内套向下载荷突然减少,部分脉冲流量瞬间进入水压缸,引起缸内外差压陡增,之后,随着向下载荷状态的稳定,压力继续随着阀门的关闭而减少。压力波动峰值(p1、p2)与阀门关闭速度和控制棒重量相关。

图5 控制棒位移变化曲线Fig.5 Control rod dynamic displacement curve

通过对实验数据的分析,夹持销爪松动压力点和最小落棒压力点是夹持水压缸压力变化曲线的两个拐点,对应于压力时程曲线上两个峰值过程的变化起始点(图4中b1、b2点),二者不同之处在于夹持销爪松动压力大于最小落棒压力,且夹持销爪松动压力点后压力变化峰值(图4中p1点)比较平缓,而最小落棒压力点后压力变化峰值(图4中p2点)尖锐。

3.2 提升水压缸带载充泄压特性

驱动机构提升水压缸带动销爪机构和控制棒做步进运动,是驱动机构关键的使动部件,在不同驱动压力下完成了提升水压缸步进动态过程实验,该研究对于确定控制棒水压驱动系统步进时间至关重要,其也是提升水压缸运动过程动力学研究的基础。

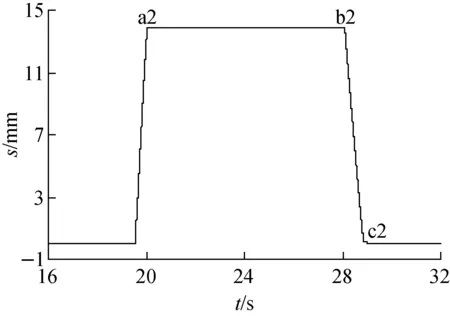

实验过程中打开提升电磁阀,提升水压缸充水增压,缸内套带动控制棒提升1步,待压力稳定后,关闭提升电磁阀,提升水压缸放水泄压,水压缸内套带动控制棒下降1步。调节主路和旁路调节阀的开度获得不同的驱动压力,分别在1 040、825、640、460和410 kPa的驱动压力下完成实验。

提升水压缸加载工况步进动态过程压力变化曲线特点相似,取825 kPa驱动水压下提升水压缸步进动态过程为例,图6、7分别为该驱动压力下提升水压缸步进压力和位移曲线。可看出,提升水压缸压力变化过程包括步升增压过程和步降降压过程。

图6 提升水压缸步进过程缸内压力变化Fig.6 Pressure transient of lifting hydraulic cylinder during step motion process

图7 提升水压缸步进过程控制棒位移曲线Fig.7 Step displacement curve of lifting hydraulic cylinder

由步升过程压力曲线可看出,提升水压缸步升过程开始,提升阀打开,缸内外差压从19.485 s开始,经历了一个由缓而快,再缓之后骤增的过程,最终在20.991 s时达到稳定值825 kPa。其中20.133 s处的a1点(274.5 kPa)是压力增长过程中的一个分界点,定义它为步升压力增长过程拐点。步升过程机理分析如下:步升增压过程开始,缸内外差压随着入缸流量由缓而急逐渐增加,二者分界点为缸内充水完成点。之后差压继续增大到一定值,缸内套克服复位弹簧力和重力开始提升,由于此时部分入缸流量用于补充内套提升所产生的容积增大,压力增长速度变慢,出现一个平坦增长段。随着缸内套逐渐提升到顶,附加流量到达最大值,缸内压力产生一个拐点。之后随着容积流量的减小,缸内外差压由急而缓增大至平衡压力。定义水压缸内压力由0增加至平衡压力所需的时间为充压时间,由0增加至拐点压力的时间为充压拐点时间。

由步降过程压力曲线可看出,提升水压缸步降过程开始,提升电磁阀关闭,水压缸内压力从平衡点(28.083 s)开始经历一个由缓而急的下降过程,到达缸内套步降动作的起始点b2。之后,水压缸内套重力和复位弹簧力大于缸内压力和运动起始摩擦阻力,缸内套开始下降,缸内压力逐渐减少至拐点c1点,对应步降位移的到位点c2(图7)。水压缸内套降至底部后,其内部存水继续通过缸内套上下端密封、出缸流道流出,缸内压力逐渐平缓减少到0。

步降过程机理分析如下:步降过程开始时,水压缸失去泵压和来流,压力开始减少,同时由于水压缸内套与上封头之间密封的松动,水压缸内外套间由单端泄漏变为双端泄漏,流动阻力大幅减少,泄漏流量增加,压力降低速率增大,水压缸入缸惯性流量随之增加,直至缸内套下移起始运动点b2点。当缸内压力减少到小于下降阻力时,水压缸内套开始下降,同时产生一个缸内出流容积流量,水压缸流量开始快速增大,该过程可能存在反流过程,出缸流量分为3个部分,包括上端、下端密封泄漏,出缸流量,伴随压力变化缓变段,至缸内套降至底部,出缸流量达到峰值点,压力到达拐点。之后随着出缸流量骤减,压力由急而缓逐渐减少到0。

在提升水压缸步升运动过程中,重要特征参数包括:充压时间、充压拐点时间、步升时间和充压拐点压力。在提升水压缸步降过程中,重要特征参数包括:泄压时间、步降时间、泄压拐点压力和时间。以上特征参数随着驱动水压的改变而变化。图8为不同驱动水压下提升水压缸带载充压和泄压过程,图中不同曲线对应5种不同的驱动压力工况,分别为1 040、825、640、460和410 kPa。

图9为提升水压缸步升过程特征参数与驱动水压的关系。可看出,随着驱动水压的增加,充压拐点压力逐渐增加,由156.82 kPa(410 kPa驱动水压)增加到315.21 kPa(1 040 kPa驱动水压)。充压时间、充压拐点时间和步升时间随着驱动水压的增加先快速下降而后缓慢减少,陡降拐点对应640 kPa驱动水压,这是由于驱动水压对于提升水压缸步升过程是关键的驱动力,该力越大,水压缸步升运动速度越快,耗时越短,步升过程阻力主要包括复位弹簧力、缸内套和控制棒重力、摩擦阻力等,640 kPa驱动压力是水压缸步升过程动力和阻力对比关系变化的一个分界点。

图10为提升水压缸步降过程特征参数与驱动水压的关系。可看出,在提升水压缸步降过程中,泄压时间和步降时间随着驱动水压的增加而缓慢增加,其中泄压时间由1.416 s(410 kPa驱动水压)增加到1.534 s(1 040 kPa驱动水压)。步降时间由0.952 s(410 kPa驱动水压)增加到1.008 s(1 040 kPa驱动水压),增长幅度较小。随着驱动压力的增加,泄压拐点压力缓慢减少,由58.97 kPa减少到42.44 kPa。泄压拐点时间逐渐增大,由0.838 s增加到1.036 s。

图8 不同驱动压力提升水压缸充压和泄压过程对比Fig.8 Comparison of pressure charge and discharge transients under different driving pressures of lifting hydraulic cylinder

图9 充压拐点压力和水压缸充压特征时间与驱动压力的关系Fig.9 Inflection pressure and pressure charging characteristic time vs. driving pressure of hydraulic cylinder

图10 水压缸泄压特征时间、步降压力拐点时间和步降拐点压力与驱动压力的关系Fig.10 Pressure relief characteristic time, step-down inflection time and step-down inflection pressure vs. driving pressure of hydraulic cylinder

3.3 快速落棒性能

快速落棒是控制棒水压驱动系统的关键功能,关系到反应堆的安全性,在正常停堆或事故工况下,控制棒需在预定的时间内完成落棒操作,实现安全停堆。完成了控制棒水压驱动系统全行程快速落棒性能实验,实验结果落棒位移和速度曲线如图11所示。

共进行了3次控制棒快速落棒实验(lb1、lb2和lb3),落棒位移数据复现性很好,从图11可看出,控制棒下落至底端后并不是立刻静止,在缓冲弹簧的作用下它还有一个动态反冲衰减过程。定义从控制棒开始下落到第1次落至底端之间的时间为快速落棒时间。同时,控制棒下落至底部后,经历7次反冲过程,最终稳定在0,最大反冲位移为97.05 mm。落棒信号触发后,控制棒首先经历一个销爪松动和释放过程,落棒速度首先平缓增大,在0.6 s后快速增大至峰值3.087 5 m/s,之后控制棒与底部缓冲器接触,速度骤减,经历7次反冲过程,速度减少到0,反向速度峰值为2.175 m/s。该缓冲性能曲线显示,控制棒水压驱动线落棒过程水力减速和缓冲性能有待优化和加强。

图11 快速落棒位移和速度曲线Fig.11 Displacement and velocity curves of rod scram process

4 结论

控制棒水压驱动系统冷态性能是驱动系统设计和运行参数选取的依据,分析了控制棒水压驱动系统的组成和原理,完成了全尺寸控制棒水压驱动系统冷态性能实验,在实验结果的基础上分析了控制棒水压驱动系统关键性能参数的变化规律和机理,分析结果表明:

1) 最小落棒压力是保持夹持销爪正常工作所需要的最小驱动压力,夹持销爪松动压力点和最小落棒压力点是夹持水压缸压力变化曲线的两个拐点,对应于压力时程曲线上两个峰值波动过程的变化起始点;

2) 夹持销爪松动压力点后压力变化峰值比较平缓,而最小落棒压力点后压力变化峰值尖锐,波动峰值与阀门关闭速度和控制棒重量相关;

3) 随着驱动水压的增加,充压拐点压力逐渐增加,充压时间、充压拐点时间和步升时间先快速下降而后缓慢减少,陡降拐点对应640 kPa驱动水压工况;

4) 步升过程压力曲线拐点对应步升到位点,步降过程压力变化拐点对应步降到位点,随着驱动压力的增加,泄压时间和步降时间缓慢增加,泄压拐点压力逐渐减少,泄压拐点时间逐渐增大;

5) 落棒信号触发后,控制棒经历一个销爪松动和释放过程,落棒速度由缓而急逐渐增大,控制棒下落至底端后在缓冲弹簧的作用下经历动态反冲衰减过程,该过程表明驱动线水力减速和缓冲部件性能有待优化和加强。