日本LNG薄膜罐技术发展

1 概述

日本在1969年首次从美国阿拉斯加引进LNG至根岸(Negishi)后,LNG接收站发展势头迅猛。日本LNG接收站周边情况和地震频发的特殊性,使储罐的安全性、抗震性成为首要考虑的内容。经过初步对比分析,地下式薄膜储罐的优势比较明显。因此,日本在1971年实施了石川岛播磨重工(IHI)的薄膜罐技术,并且日本的三菱重工(MHI)、川崎重工(KHI)和法国的GTT薄膜技术也先后在日本LNG接收站中得到了应用。

安装双向调压塔和单向调压塔,水泵出口阀两阶段关闭后。从图2(a)中可以看出系统最大压力38.85 m,出现在泵出口阀后,最小压力-1.15 m,出现在14+613.95处,系统中没有出现汽化现象。但图(b)显示事故停泵300秒后,双向调压井内水全部流空。

为了保证薄膜技术的安全性,日本通过试验对不锈钢材料的低温设计疲劳曲线进行了绘制,对薄膜强度进行了理论分析和试验验证。根据应用效果,对薄膜的波纹形状和成型方法进行了优化。为提高施工效率,研发了自动焊接技术。对退役薄膜罐相关部件进行重新检测,以验证早期薄膜技术的安全性。本文对日本LNG薄膜罐技术发展进行探讨。

营运资本是企业生存发展的重中之重,乐视15年以前多年流动负债超过流动资产,整体的营运资本情况不佳。应收账款的逐年上涨以及无形资产占总资产比例未见下降,其现金比率水平较低,2014年甚至低至0.11这严重影响了乐视的营运能力,一定程度上增加了乐视的财务风险。同时流动负债比率2014年末近80%,提示短期偿债能力相对较弱。在长期偿债能力方面,乐视2013-2015年资产负债率远高于同期同行业资产负债率平均水平(约30%)。

2 不锈钢低温设计疲劳曲线[1]

为了规范薄膜罐设计施工,1976年8月,日本通产省委托日本瓦斯协会进行LNG地下式储罐的设计、施工、验收相关的技术方针及安全措施的制定,并成立了由行政官员、研究学者、储罐用户、企业代表组成的液化天然气用储罐安全措施调查委员会。1980年3月,调查委员会发表了长达264页的《LNG地下式储罐指南》(Recommended Practice for LNG Inground Storage Tank-RPIS)。《LNG地下式储罐指南》要求提供内罐材料低温设计疲劳曲线,当时包括ASME标准在内均无LNG温度下的不锈钢低温设计疲劳曲线,只能通过试验获得。参与试验的单位包括千叶大学、东京燃气、石川岛播磨重工、川崎重工、日本钢管、三菱重工等。

为了保证测试的客观性,共制作了6种试件,厚度范围为1.4~2.5 mm,材料来自不同的生产商,化学组成不同,但都满足JIS(日本工业标准)。试验在常压下进行,温度原则上为室温、-162 ℃,但也有部分在-196 ℃进行。通过对试验结果的研究,分析了冷塑性加工、温度、负荷加载方式等对疲劳寿命的影响,绘制出低温设计疲劳曲线

。

3 薄膜强度试验[2]

在薄膜板的焊接施工中,为了实现高质量焊接,需要对焊接畸变进行位置校正。为此,KHI公司开发出利用激光传感器实时测量焊接线位置、焊缝间隙,从而自动校正焊接位置的传感系统。具有以下功能:a.离线指导:对焊接机器人进行离线指导。b.焊接位置校正:通过焊接机器人的触控功能,进行薄膜板焊接的位置校正。c.自动校正感测:焊接施工中,利用激光传感器,以0.1 mm分辨率自动校正焊接位置。

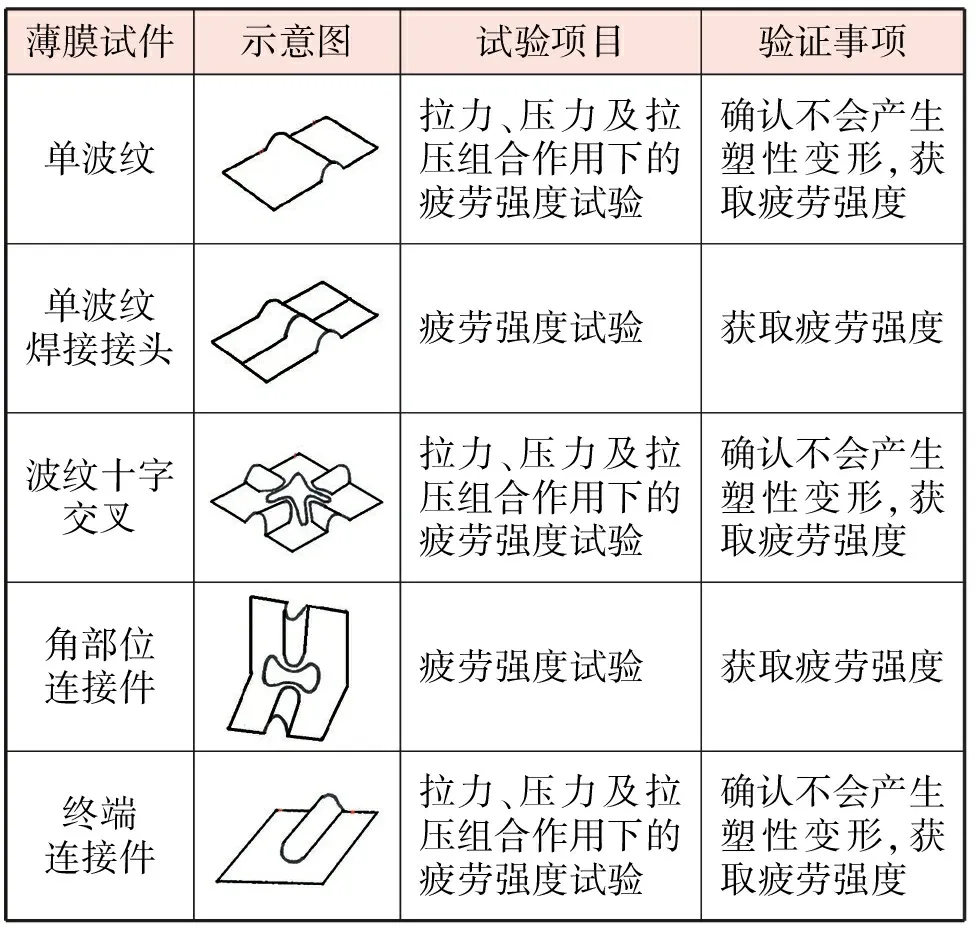

IHI公司通过试验对薄膜强度进行验证,试件(为IHI薄膜罐的常用组件)及试验项目见表1。采用专门开发的疲劳试验机进行试验,为了检测试件产生较大变形的部位,将应力涂料涂在试件上,在室温下对试件施加强制变形,通过渗透探伤检测出疲劳开裂和裂纹贯通。-162 ℃的疲劳强度试验在密闭的液氮环境中进行,很难清晰地检测疲劳开裂,因此仅检测裂纹贯通。

在疲劳特性方面,试验发现-162 ℃下试件的安全性比室温更高,且与薄膜厚度的关系不明显,进一步确认了该项技术的安全性。另外,为确认薄膜整体的热收缩功能,制作了罐壁、罐底的大型试件,用液氮冷却,确认了整体能够顺畅地热收缩。

4 薄膜结构改进[3]

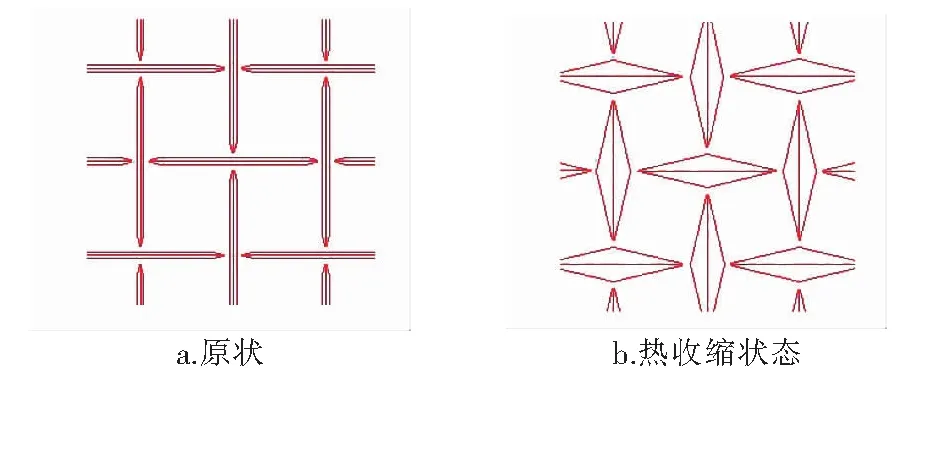

MHI公司的薄膜板(以下简称MHI薄膜板)是将只在直角方向具有热收缩功能的波纹以相互正交的方式组合成方格子状。MHI薄膜板的原状和热收缩状态见图2。

芒山镇夏庄村环境优美、道路干净整洁。在村庄最南边,一片鲜绿的植物映入眼帘,掩映在植物下的就是这个村的生活污水生态净化设施。

通过不断应用和改进,MHI公司将MHI薄膜形式进行了升级:将方形格子边长由1 260 mm增大到2 500 mm。将原有焊接波纹改为弯曲成型波纹,并增大了高度,从而提高波纹部位的疲劳强度。

① 焊接线自动仿制

为了验证薄膜的安全性,MHI公司制作了3个实物大小的模型,并进行了形变试验,在测试室中注入液氮,冷却试验后对试件进行渗透探伤,未发现开裂等缺陷,形变也与设计一致。

5 焊接技术的研发[4]

5.1 IHI自动焊接技术

吹牛!我也用这个词回敬她。我干了六年,从来就没碰上美女同事。抛光这活儿忒脏,上班时要戴口罩系围裙,哪个女孩愿意做?何况她这么漂亮的女孩,干抛光岂不是暴殄天物了?

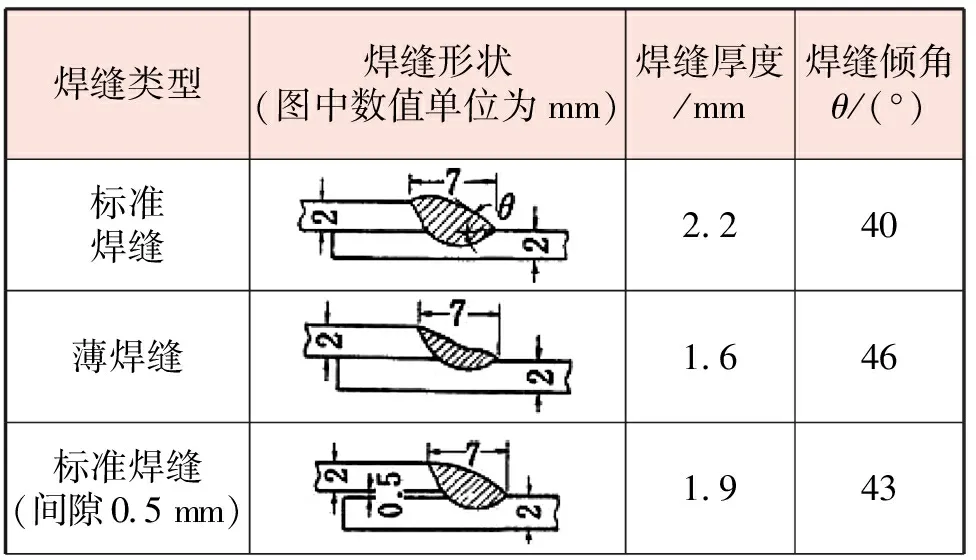

为了验证自动焊机的焊口强度,IHI公司进行了多种焊缝试验,对焊接试件进行了应力、断裂疲劳寿命(重复次数)试验,全部在安全要求范围内。焊缝试验对象见表2。

综合对四种燃料的组分及理化特性对比可知,生物燃料对石化柴油有着良好的替代性,较高的CN值带来的良好自燃性能,有利于改善柴油机低温起动性能。

5.2 KHI自动焊接技术

② 焊接变形预测

为防止制作时薄膜板发生异常变形、局部减薄、尺寸偏差等现象,MHI公司通过反复试验,改进了波纹成型模具和成型工艺,开发了多条波纹薄片连续成形工艺。连续成形工艺中不需要取出材料,能够连续成型,可在同一板材上加工成型多个波纹,提高了加工效率。

IHI公司发明的薄膜采用2 mm厚的不锈钢板,冲压出垂直交叉的波纹组合形状,外形见图1。

KHI公司开发出了不依靠操作人员、无监视的薄膜板自动焊接装置,提高了焊接施工的可靠性。该自动焊接装置主要功能为焊接线自动仿制、焊接变形预测。

股票模型发展趋势的概率以连锁模型为基准,从而构造只包括股票和现金的组合。假设以S0的价格买入a股股票,现金是b美元,则投资额即:

KHI公司在薄膜成型工厂将18块单体薄膜板组合焊接成为大模块,以减少施工现场的焊接作业。在组合焊接时采用焊接变形模拟,确定了降低变形量的最佳焊接施工顺序。与熟练焊工的焊件相比,变形量减少了50%以上,焊接自动化率达到95%。

薄膜焊接以TIG(非熔化极惰性气体保护焊)双层焊接为基本工艺。为了进一步稳定焊接质量,IHI公司进行了自动焊接机的研发,并于1977年开发了薄膜构件自动焊接装置。借助自动电压系统控制电弧长度,角度传感器控制焊枪角度,6轴驱动控制焊枪位置,自动焊机实现了各种姿势下连续稳定焊接,包括波纹部位。

5.3 MHI焊接技术[3]

对于MHI公司薄膜,由于波纹高度达120 mm,导致波纹处弧度比较大。采用TIG焊接时,不仅焊接速度比较慢,焊接热量也比较大,两层波纹重叠焊接时,易出现鼓包、焊缝扭曲等。为了将焊接变形控制在最小,MHI公司采用了低热量等离子弧焊法,并利用水冷铜板及冷却气体吸收焊接热。采用了低变形工艺后,面外变形减少了90%,长度方向收缩量减少了68%。

6 薄膜罐开罐检查[5]

东京燃气公司根岸LNG接收站TL-6储罐建于1972年10月,为早期大型地下薄膜储罐,采用IHI公司薄膜专利技术。经过长期使用,TL-6罐于2004年3月退役。为验证早期薄膜技术的安全性,在拆除前,东京燃气、东京电力、石川岛播磨重工和清水公司成立了联合调查组,对各部件的老化程度进行了开罐检查和分析研究。

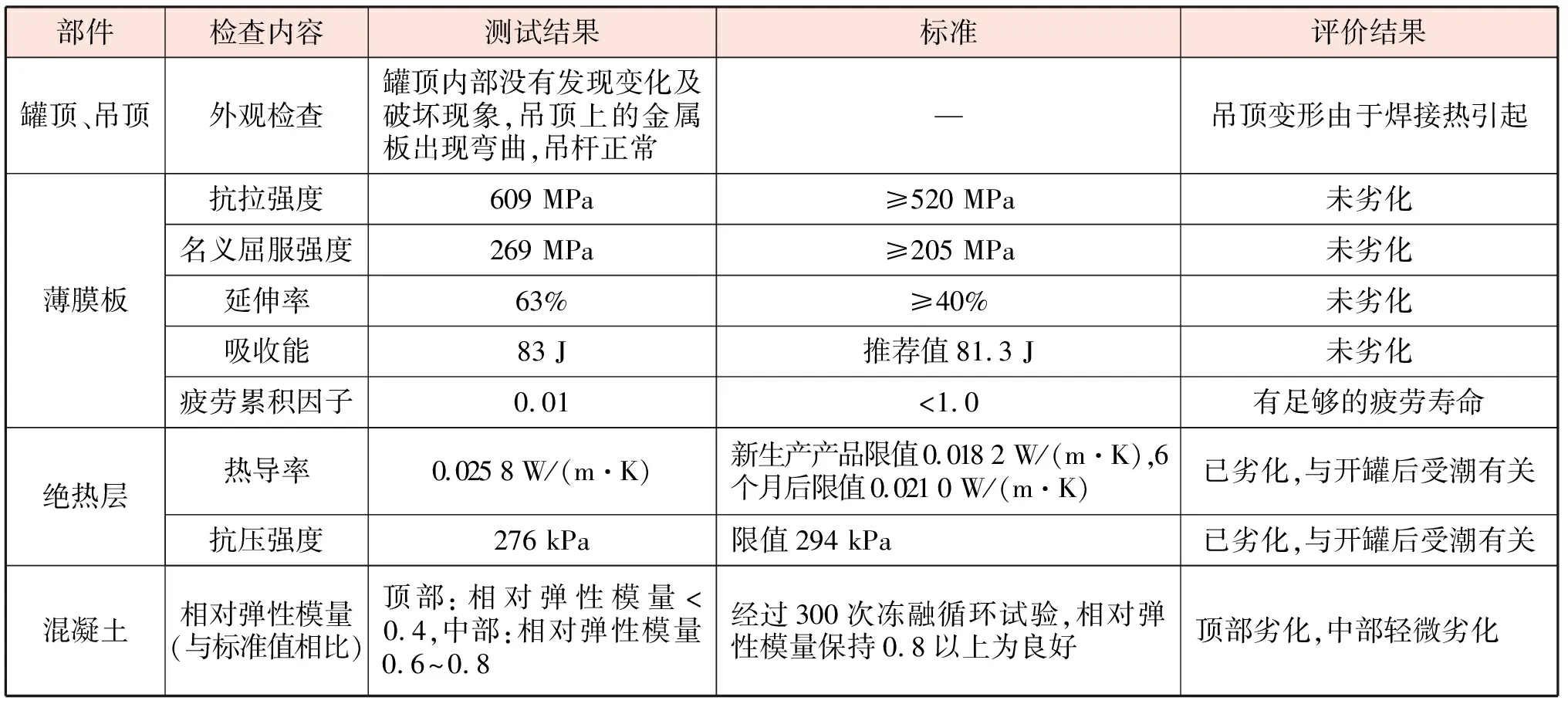

开罐检查内容及评价结果见表3。疲劳累积因子为已经历疲劳循环与理论疲劳寿命的比,1以下被认为是安全的,值越小则预测剩余寿命越长。

由评价结果可知,虽然TL-6储罐采用比较早期的薄膜技术,但储罐未出现功能异常,内罐仍有足够的剩余寿命。在长期低温环境下,薄膜罐的劣化速度缓慢,对薄膜板、绝热层、混凝土等主要部位的影响比较小。

这家代表消费者团体的组织评价说:“无论使用何种方法获得新型健康食用油,公众食用这种含有较少反式饱和脂肪酸的食用油,健康将得到改善和提升。”

7 结语

日本最初引进LNG薄膜罐技术的初衷是考虑地震安全性,在3家国内公司开发出不同的专利薄膜技术并实际应用后,再根据应用过程中出现的问题,进行薄膜技术改进。这种边应用边改进的技术引进方法虽然符合当时日本LNG市场的要求,但仍存在安全风险。

建议中国在引进和开发薄膜罐技术时,采用更加科学、合理的研发顺序,在对材料选择、薄膜成型、薄膜强度、施工方法等进行严谨的研究与试验测试基础上,经过小型试验储罐验证后,再大规模推广应用,以确保新技术的安全性。

[1] UDOGUCHI T,KASAHARA K,KITAGAWA M,et al. Fatigue characteristics of type 304 stainless steel thin plates for LNG inground storage tanks[J]. Journal of High Pressure Institute of Japan,1981(4):169-175.

[2] SAKURAI H,NAKACHI I. Recent development of LNG inground storage(1st Report)[J]. Journal of High Pressure Institute of Japan,1982(2):57-61.

[3] 龟井博下,出口明雄,西冈信之,等. LNG地下式貯槽折曲げ型側部メンプレンの開発[J]. 三菱重工技報,1996(4):230-233.

[4] KATAYAMA N,SASAKI C,SHINADA K,et al. Recent development of LNG inground storage(4th Report)[J]. Journal of High Pressure Institute of Japan,1984(2):94-99.

[5] KOBAYASHI A,SASAKI T,ORITO Y,et al. Encouraging report: membrane type LNG inground storage tank removed from service after 32 years of operation[C]// IGU. 15th International Conference & Exhibition on Liquefied Natural Gas (LNG 15). Barcelona:IGU,2007:1-18.