菜籽油基混凝土脱模剂的制备与性能评价

孟泽彬,张赛,齐国栋,王琴

(1.山西路桥集团隰吉高速公路有限公司,山西 临汾 101118;2.山西佳维新材料股份有限公司,山西 万荣 044200;3.北京建筑大学土木与交通工程学院,建筑结构与环境修复功能材料北京市重点实验室,北京 100044)

0 引言

随着社会的不断发展,作为建筑工程主要原材料的混凝土用量日益增加。除了性能要求外,混凝土的质量外观也是建筑工程关注的一项重要指标,因此需要完善脱模工艺来保证混凝土外观的完整及美观。在实际工程中,模板自身的变形、表面的锈蚀、毛糙均会影响混凝土表面的色泽及脱模完整性,但工地使用的脱模剂质量也是导致混凝土表面质量参差不齐的根本原因。混凝土表面质量不佳将直接影响混凝土结构的美观,严重时还会影响混凝土内部的耐久性和质量[1]。

20 世纪20 年代,各国在混凝土施工中已经开始使用废机油、废柴油、滑石粉等作为脱模剂,但脱模效果一般,对模具损伤较大。我国早期也是使用废机油作为脱模材料[2],此类脱模剂虽然脱模效果较好,但涂覆后的干燥时间较长,极易沾污施工操作人员的衣物和污染钢筋,混凝土硬化拆模后,构筑物的表面也常常有油斑,影响混凝土表面的美观。更重要的是,此类脱模剂具有强挥发性,损害施工人员的身体健康,对周围环境也有较大影响;同时且此类脱模剂具有可燃性,存在安全隐患。因此,开发绿色环保无污染的新型混凝土脱模剂是当前的迫切需求。

菜籽油属于可再生资源,无毒、无污染、无有害物质的挥发,符合可持续发展要求[3]。与矿物油基脱模剂相比,菜籽油基脱模剂具有绿色环保可再生的优点。吴振杰和张维华[4]从环保、经济、技术等方面论证了植物油基脱模剂相较于矿物油基脱模剂的优势。王海军等[5]以棕榈油为主要原料,制备了具有良好脱膜性能的棕榈油基脱模剂。现有研究表明[6],菜籽油基脱模剂在具备环保优势的同时具有优异的脱膜性能。因此,发展绿色环保脱模剂是大势所趋。绿色环保的植物油基脱模剂成为当前的研究热点。但乳化剂与菜籽油的相容性对菜籽油基脱模剂的性能稳定性和脱模性能影响很大。

本文主要研究了乳化剂种类、用量、乳化温度、搅拌速度对菜籽油基脱模剂稳定性和脱模性能的影响,旨在为环保型菜籽油基脱模剂的广泛应用提供技术支持。

1 试 验

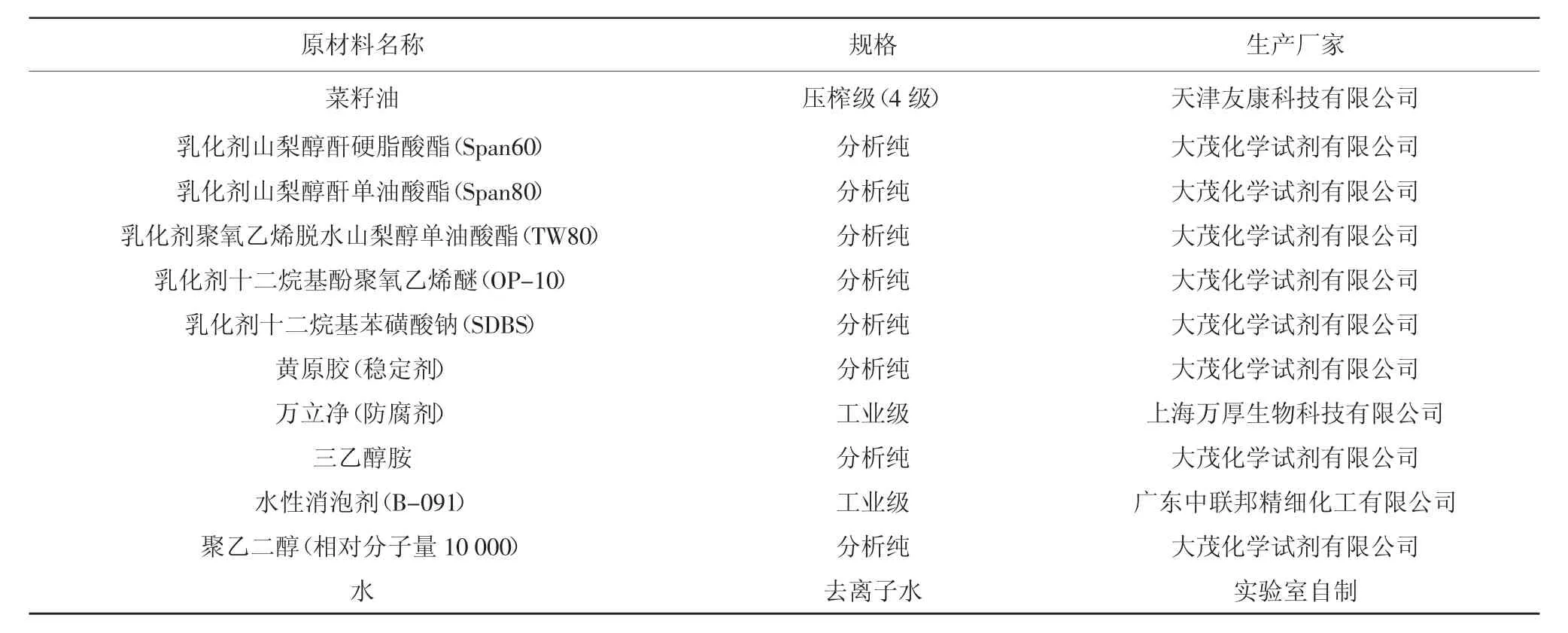

1.1 原材料及主要仪器设备(见表1、表2)

表1 制备植物油基脱模剂的主要原材料

表2 主要仪器设备

1.2 菜籽油基脱模剂的制备

试验选择菜籽油为基础油,乳化剂选择Span60、Span80、TW80、OP-10、SDBS,稳定剂黄原胶用量为脱模剂乳液总质量的0.5%,防锈剂三乙醇胺用量为脱模剂乳液总质量的1%,成膜助剂聚乙二醇用量为脱模剂乳液总质量的1%。

具体制备过程如下:

(1)将称量好的菜籽油倒入四口烧瓶中,加入少量的消泡剂,保持温度为60 ℃,搅拌速度为800 r/min。将油性乳化剂Span60 缓慢加入到上述菜籽油中,至完全分散、体系呈暗黄色即可。

(2)将复合乳化剂和消泡剂的水溶液缓慢滴加到步骤(1)的预分散体系中,至乳液发生转相时停止滴加。温度和搅拌速度不变,保持15 min。

(3)将剩余的水溶性乳化剂TW80、OP-10、SDBS 缓慢滴加到步骤(2)的体系中,滴加时间为35 min,保持乳液温度为45 ℃,搅拌速度为1200 r/min。

(4)将稳定剂、防腐剂、成膜助剂溶解在去离子水中,加入步骤(3)体系中,加完后持续搅拌15 min,即得到固含量约20%的菜籽油基脱模剂。

1.3 性能测试方法

(1)固体含量:按GB/T 8077—2000《混凝土外加剂匀质性试验方法》进行测试。

(2)乳液稳定性

①稀释稳定性:取稀释到使用浓度的脱模剂稀释液25 ml注入比色管中,在5~40 ℃环境下静置一定时间,观察其在自然光照下是否均匀,有无明显分层现象。

②离心稳定性:按照JC/T 949—2005《混凝土制品用脱模剂》进行测试。

(3)干燥成膜时间:在洁净、干燥的300 mm×150 mm 钢板上涂刷脱模剂,涂刷量为厂家推荐的使用量,按GB/T 1728—2020《漆膜、腻子膜干燥时间测定法》进行测试。

(4)脱模性能:按JC/T 949—2005 中的附录A 进行测试。

(5)对钢模具锈蚀影响:将脱模剂涂刷于试验所用钢筋,待干燥成膜后,按GB 8076—1997《混凝土外加剂》附录B 进行测试。

2 结果与讨论

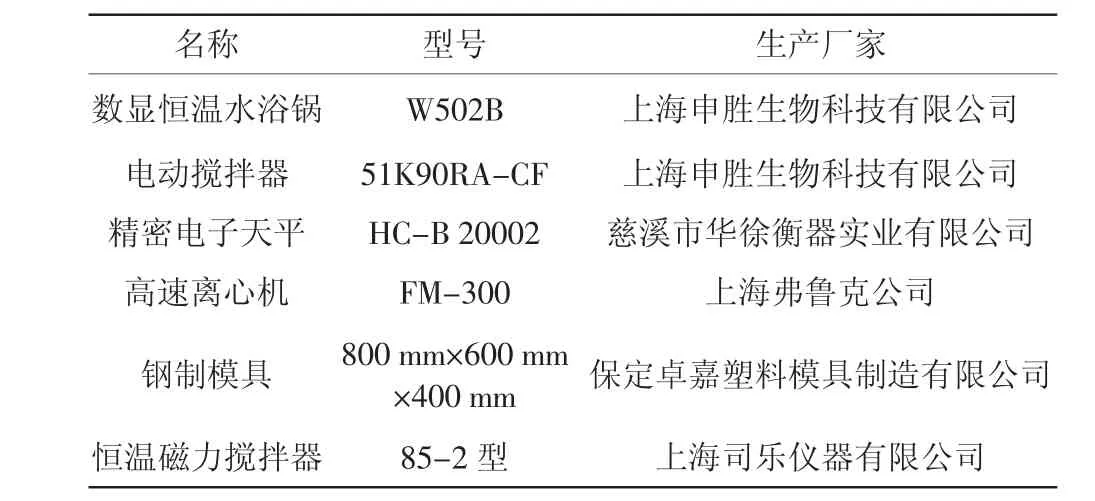

2.1 不同乳化剂组合对菜籽油基脱模剂稳定性的

影响(见表3、图1)

每种乳化剂都有不同的HLB 值,通过对不同乳化剂的复配,可以调节乳化剂的亲水亲油值(HLB 值),提高乳液的乳化能力,实现最佳的乳化效果。试验固定乳化剂用量为菜籽油质量的25%,不同乳化剂组合对菜籽油基脱模剂稳定性的影响如表3、图1 所示。

表3 乳化剂种类及质量比对脱模剂乳液稳定性的影响

图1 采用不同HLB 值乳化剂时脱模剂乳液的稳定性

由表3 可以看出,除2#和3#乳化剂组合外,所制备的脱模剂乳液均不稳定,出现分层,乳化效果并不好。当采用m(Span60):m(TW80):m(OP-10):m(SDBS)=5.0∶(2.0~2.2)∶(2.0~2.1)∶(1.0~1.1)时,SDBS 作为阴离子表面活性剂在水中电离产生与乳液中微小油滴相同电性的电荷,在电荷间静电斥力的作用下,可降低乳液的表面张力[7],防止了液滴聚集,使乳液趋于稳定[8]。综合考虑性能和成本,选择2#为最佳乳化剂组合。

由图1 可见,当复合乳化剂的HLB 值为8.0、9.0、9.5、9.6、9.7 时,脱模剂乳液状态不稳定,出现分层。这是由于复合乳化剂组成配比中非离子型表面活性剂浓度高于阴离子型表面活性剂的浓度,乳液未达到所需的HLB 值。当复合乳化剂HLB 值为9.2 时,乳液中各乳化剂在界面上达到亲水亲油的饱和吸附。

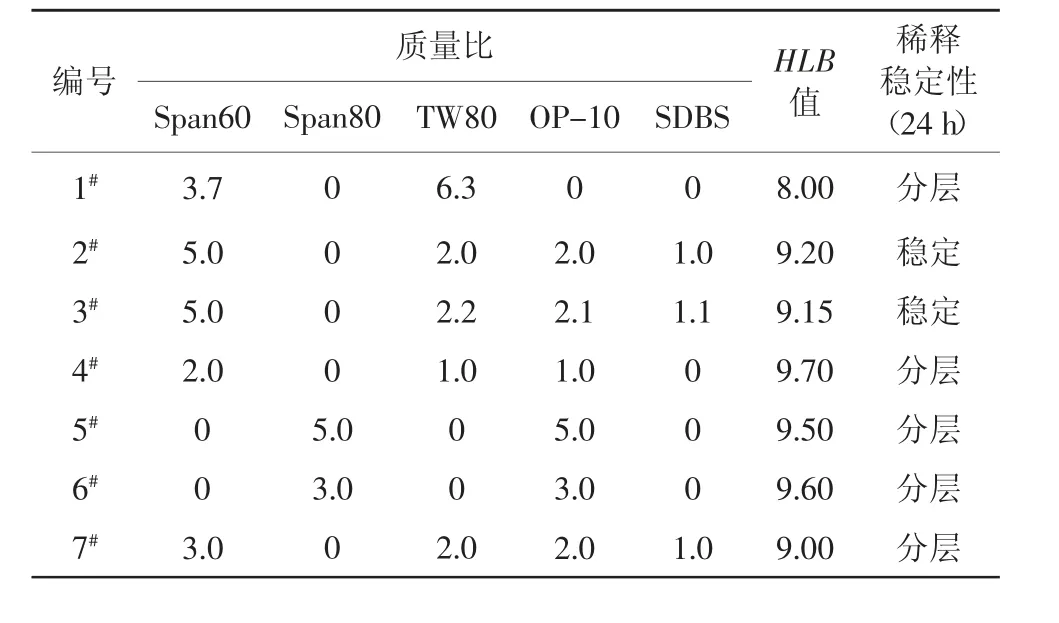

2.2 乳化剂用量对菜籽油基脱模剂稳定性的影响

采用2#乳化剂组合,乳化剂用量分别为菜籽油质量的10%、15%、20%、25%、33%时对脱模剂乳液稳定性的影响见表4,不同乳化剂用量脱模剂乳液分别静置15、35、55、80、83 d 后的稳定性如图2 所示。

表4 乳化剂用量对脱模剂乳液稳定性的影响

图2 不同乳化剂用量时脱模剂乳液的稳定性

由表4 可以看出:乳化剂用量为10%时,乳液稳定性仅能维持15 d 左右,且完全性分离;但随着乳化剂用量的增加,乳液的稳定性随之提高,当乳化剂用量达到25%时,乳液的长期稳定性达到了较好的效果,80 d 时脱模剂仅轻微分层,基本满足工程要求;进一步增加乳化剂用量至33%时,乳液在83 d 时出现轻微分层,相较于用量25%时,乳化剂用量增加至33%对脱模剂乳液的长期稳定性提升不明显。过多的乳化剂会使脱模剂产生较多的气泡,同时随着乳化剂的用量增加,脱模剂的成本也随之增加。因此,综合考虑性价比,确定脱模剂中乳化剂的最佳用量为菜籽油质量的25%。

由图2 可见,乳化剂用量为25%、33%时的脱模剂乳液分别静置80 d 和83 d 后基本无分层,稳定性优于乳化剂用量为10%、15%和20%的脱模剂乳液。

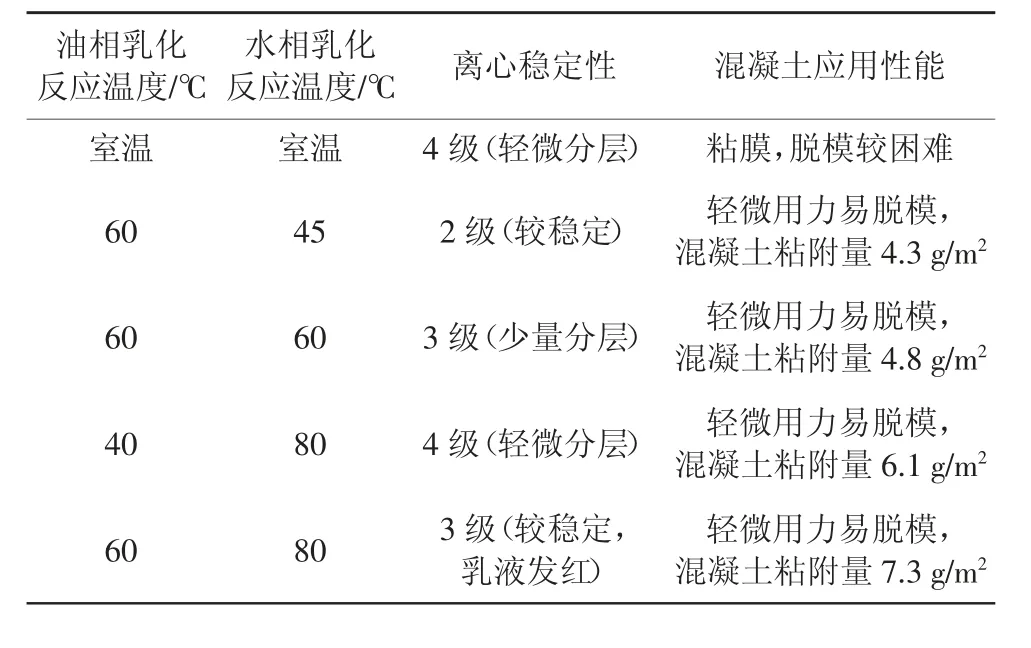

2.3 乳化温度对脱模剂乳液稳定性及脱膜性能的影响

乳化温度是影响脱模剂乳液稳定性的一个重要的参数,菜籽油基脱模剂乳液的乳化过程中涉及2 个环节的温度:油相乳化反应温度和水相乳化反应温度。当乳化温度适宜时可有效促进液滴在乳液中充分地分散,提高乳液的稳定性。表5所示为不同乳化温度对脱模剂乳液稳定性及脱膜性能的影响。

表5 乳化温度对脱模剂乳液稳定性及脱膜性能的影响

由表5 可见,乳化温度对脱模剂稳定性和脱模性能影响显著。保持油相反应温度为60 ℃不变,提高水相反应温度,脱模剂的离心稳定性和脱膜性能变差;保持水相反应温度不变,提高油相反应温度,脱模剂的离心稳定性和脱膜性能变差。当水相乳化温度在60~80 ℃之间时,乳液的稳定性较差,离心分层,这是由于温度上高分子间激烈的碰撞,分子间加速运动,导致胶束结构的不稳定,从而造成乳液出现破乳分层现象[9],此时可以看到模具上粘附的混凝土较多,不符合JC/T 949—2005 标准要求;当水相乳液温度为45 ℃时,乳液的离心稳定性最好,且混凝土脱模粘附量较小。

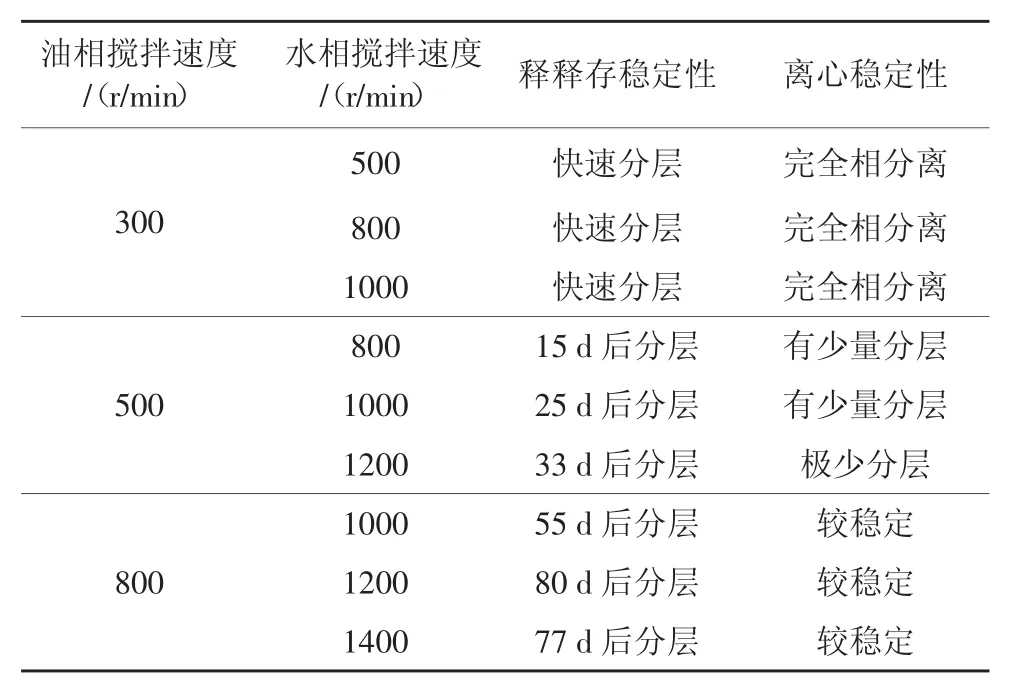

2.4 搅拌速度对脱模剂稳定性的影响

搅拌速度的差异将直接影响脱模剂乳液的稳定性[10]。在油相中,乳化初期由于剪切力的作用,可使油性乳化剂分散为较小的液滴,均匀分散在油相中,形成稳定的菜籽油乳液;在水相中搅拌速度过低,分子间碰撞较小,很难形成水包油的乳液,而搅拌速度过快时产生大量的气泡且乳液易破乳。试验保持油相乳化温度为60 ℃,水相乳化温度为45 ℃,搅拌速度对脱模剂稳定性的影响如表6 所示。

表6 搅拌速度对脱模剂稳定性的影响

从表6 可以看出:

(1)当油相搅拌速度为300 r/min 时,乳液的贮存时间较短,且离心稳定性最差。这是由于在油相中搅拌速度较低时,油性表面活性剂无法与菜籽油充分的混合,导致菜籽油乳液不均匀。

(2)保持油相中搅拌速度为800 r/min,当水相中搅拌速度为1200 r/min 时,脱模剂的稳定性最好;而当水相中搅拌速度提高到1400 r/min 时,脱模剂的稳定性变差。这是由于水相中搅拌速度较高时,产生大量的气泡且乳液易破乳,导致乳液的贮存时间缩短。所以,确保脱模剂稳定性最佳的油相搅拌速度为800 r/min,水相搅拌速度为1200 r/min。

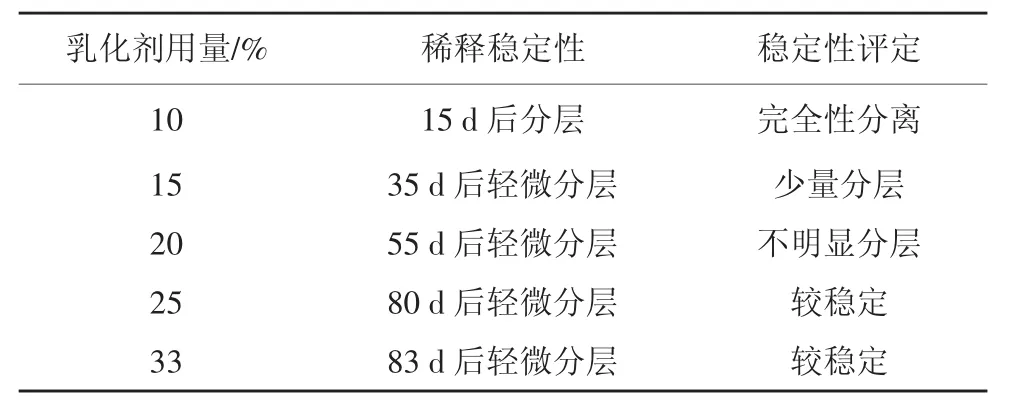

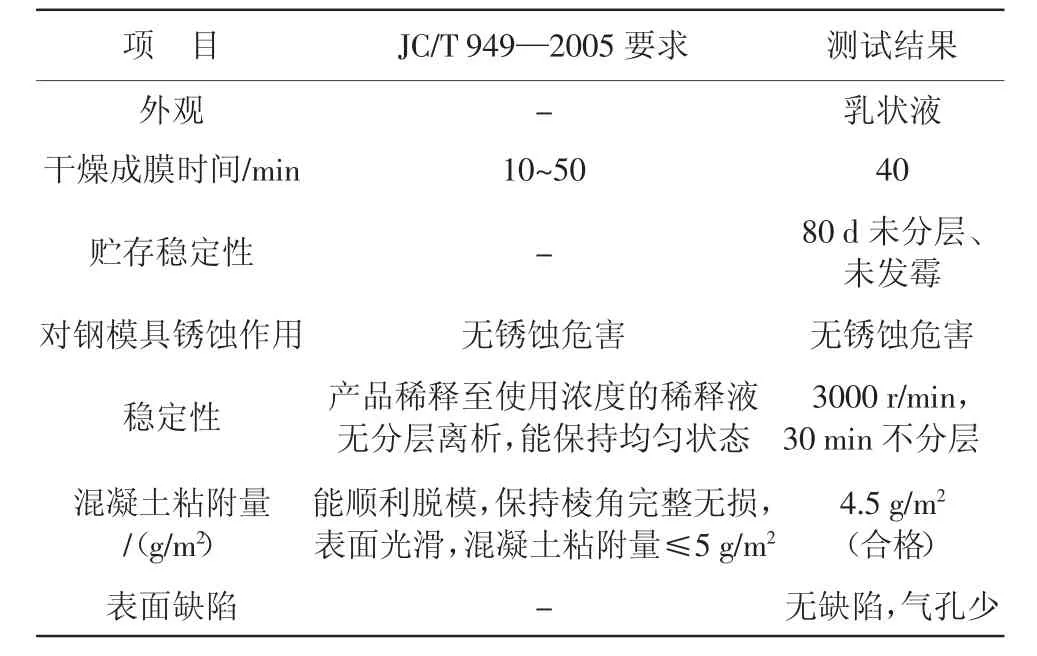

2.5 菜籽油基脱模剂的基本性能

采用上述最佳工艺参数:乳化剂组合为Span60+TW80+OP-10+SDBS[m(Span60):m(TW80):m(OP-10):m(SDBS)=5.0∶2.2∶2.1∶1.1],乳化剂用量为菜籽油质量的25%,油相乳化温度为60 ℃、搅拌速度为800 r/min,水相乳液温度为45 ℃、搅拌速度为1200 r/min,制备菜籽油基脱模剂,按JC/T 949—2005 对脱模剂的基本性能进行测试,结果如表7 所示。

表7 菜籽油基脱模剂的基本性能

由表7 可知,菜籽油基脱模剂的干燥成膜时间为40 min,储存80 d 未分层且不发霉,具有良好的稳定性和防腐性,对钢膜无锈蚀危害,混凝土粘附量为4.5 g/m2,混凝土表面光滑、无缺陷且气孔少,各项性能均符合JC/T 949—2005 标准要求。

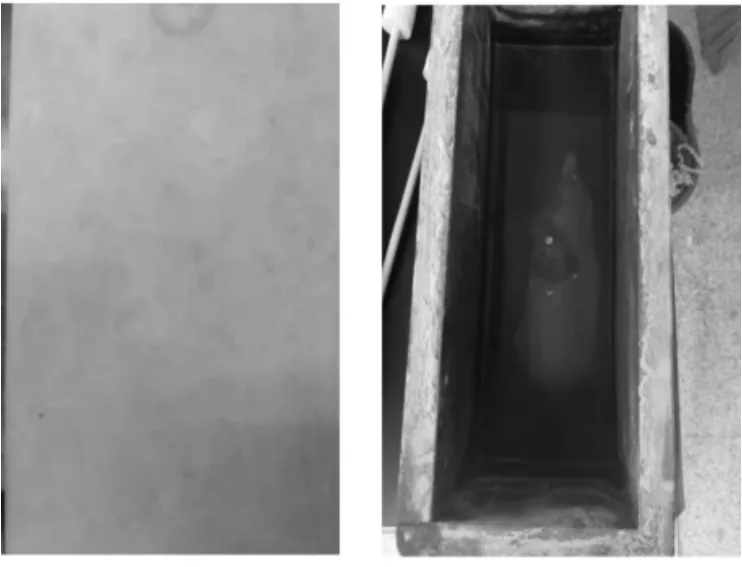

2.6 菜籽油基脱模剂的工程应用

将本研究制备的菜籽油基脱模剂推广应用于隰吉高速项目9 标段。在项目工地试点进行初步推广应用,主要用于砂浆、混凝土成型过程中的脱模,混凝土可以顺利脱模、试块棱角完整无损、表面光滑、脱膜效果良好。整体脱模效果如图3所示。

图3 菜籽油基混凝土脱模剂在试点工程应用中的脱模效果

本研究所制备的试点工程应用表明,菜籽油基脱模剂具有优良的砂浆、混凝土脱模效果,使用菜籽油基脱模剂后缩短了项目施工时间,提高了项目部的经济效益,促进了项目技术成果的转化,对推动项目技术创新具有重要意义,适合进行大面积的推广应用。

3 结 语

(1)以菜籽油为基础油,研究了乳化剂的复配种类组合、乳化剂用量,乳化温度,搅拌速度对菜籽基脱膜剂稳定性和脱膜性能的影响,制备菜籽基混凝土脱模剂的最佳工艺参数为:乳化剂组合为Span60+TW80+OP-10+SDBS[m(Span60)∶m(TW80)∶m(OP-10)∶m(SDBS)=5.0∶2.2∶2.1∶1.1],乳化剂用量为菜籽油质量的25%,油相乳化温度为60 ℃、搅拌速度为800 r/min,水相乳液温度为45 ℃、搅拌速度为1200 r/min。

(2)性能测试结果表明,菜籽油基脱模剂的性能符合JC/T 949—2005 标准要求。经隰吉高速项目9 标段试点工程试点工程应用表明,该脱模剂具有优良的砂浆、混凝土脱模效果,可缩短项目施工时间,经济效益良好,适合进行大面积的推广应用。