低碳微合金化对轧制工艺及钢种性能的影响

张胤彦

(靖江特殊钢有限公司, 江苏 靖江 214516)

近几十年来,为了节约工业生产中的资金和成本,尤其是为了节省热处理工序的成本,在工业中已经对微合金钢进行了研究和开发,并被广泛应用。微合金化钢主要是以减少碳含量、并配合增加微合金元素V、Nb、Ti 为目的来进行钢种优化。低碳微合金化法就是在普通低合金中选择加入一定量的微型合金元素(例如质量分数不超过0.1%的Nb、V、Ti 等),使得材料获取超细铁素体的晶粒和其上均匀分布有细小的弥散碳氮化合物的结构,通过增强位错密度、析出密度强化、形变强化和晶粒超细化,以使钢具有高强度、高韧性、可焊接耐腐蚀及良好的加工稳定性。因此本次主要探究低碳微合金化对轧制工艺及钢种性能的影响。

1 低碳微合金化概述

低碳微合金化就是在传统低合金高强度结构钢的基础上加入适量的化学成分,规范上明确列入需加入一种或几种微合金化合金元素,比如Ti、Nb、V 等。微合金金属化学品的生产和广泛应用,将我国丰富的中微合金化学资源得以充分利用并综合开发[1]。于精钢轧制铸造工艺而言,无论是从控轧合金化、冶炼、控轧轧制工艺还是从外形变化和热处理等方面来进行实例分析,都可以增强它们合金化的应用途径,同时通过结合实例对控轧组织物的形状密度进行分析观察,阐述组织位错密度强化、弥散性密度强化、析出性密度强化等机理,发现其可通过影响轧制工艺来使钢材具有强韧化作用。

国内外生产企业所使用生产的普通钢和低合金强度控制钢管基本上都已经是按照主要成分标准来进行设计。用这类优质钢材来焊接生产的其他石油金属管材,钢铁中w(C)相对较低(一般都要控制在0.20%以下,最低只有0.03%),碳当量一般也都要严格控制在≤0.40%,甚至更低,焊接冷却和裂纹灵敏程度系数Pcm≤0.20%。使用焊接降碳技术来帮助增强焊接韧性,减少氧化碳当量并且降碳是目前改善其产品焊接过程质量的主要技术手段。为了有效地补偿由于大量低碳而直接造成的高强度固体损失的情况[2],通过成分设计,利用微合金元素的沉淀强化、固溶强化、晶粒细化等机理来提高强度。

2 低碳微合金化对轧制工艺的影响

低碳微合金化钢管终轧是在再结晶的温度下持续进行(≤950 ℃)的在进行此轧制阶段的轧制时,高温热的变形会使得奥氏体晶粒扩大,单位体积中的晶界面积会逐渐增加,并且在奥氏体中会逐渐出现高密度形变双胞胎孪晶和有效形变带,从而进一步提高了有效晶界的面积,同时还会增加γ→α 的形核个数[3]。含Nb、V、Ti 强碳氮化物构成元素的低碳微合金钢在终轧工艺过程中,由于温度快速下降,道次间反转回复驱动力逐渐减小,以及对微合金中碳氮化物的应变诱导分解析出,有效阻碍了奥氏体的再结晶。适当地增大形变的质量,能够极大地增加位错缺陷的密度,从而大大增加γ→α 的有效正态形核个数,并有利于随后α-晶粒的细化[4]。

2.1 热模拟实验

为了进一步验证各微合金元素对轧制的影响,选取了4 个不同钢种(均为低碳钢)进行了热模拟实验,模拟的轧制工艺为:6 机架PQF 连轧机,轧制温度为1 050 ℃。

2.2 热模拟实验结果

模拟结果曲线如下页图1 所示。

图1 热模拟实验结果

从模拟结果曲线可以看出,无微合金元素的1号钢10Mn 轧制力最小,表明此钢种的变形抗力小。单独含V/Nb 的2 号钢10MnV 及4 号钢12MnNbTi,轧制力相对于1 号钢明显变大,但2 号与4 号相差不大,而4 号钢含Ti 元素,变形抗力稍大于2 号钢。而轧制力最大的为3 号钢09MnVNb,此钢种含有V、Nb 微合金,变形抗力明显变大。此结果也与理论分析相一致。

3 低碳微合金对性能的影响

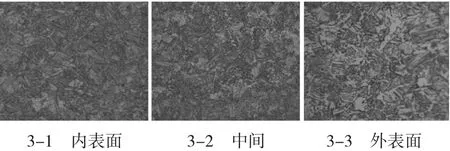

为进一步分析V、Nb 各自对钢种调质性能的影响,分别选取2 个钢种14Mn2Nb 及16MnV,规格均为273.1mm×9.27 mm,对其进行同样的调质工艺:920 ℃淬火+500 ℃回火。各金相组织情况如图2—图4 所示。

图2 14Mn2Nb 调质后的金相组织(500×)

图4 14Mn2Nb 水淬后的金相组织(500×)

从图2 可看出,在热处理工艺为920 ℃淬火+500 ℃回火,水淬方式为外淋内喷的情况下,外表面的组织基本为铁素体加极少量的贝氏体,内表面则有较好的调质组织,基本为贝氏体加少量的铁素体,中间面组织中仍是铁素体较多,零星分布少量的贝氏体。

从图3 可看出,在同样的热处理情况下,无论是钢管的内表面、中间还是外表面,基体组织均有明显改善,内表面组织更加均匀细密,中间面的贝氏体组织含量比例增加,外表面也有了明显的贝氏体组织,从整体来看,整个组织淬透的更加均匀,故钢管整体的强度应更高。

图3 16MnV 调质后的金相组织(500×)

图4 为水淬下的淬火样,从图中可以看出,内外表面均出现了马氏体,但中间面马氏体极少,出现了大量的铁素体,还有残余奥氏体,在晶界处有碳化物存在。这也解释了在随后的回火工艺中,中间面仍存在大量的铁素体组织的现象,因淬火后出现的铁素体组织在随后的回火工艺中是无法消除的。

该轧制工艺下,两个钢种的拉伸性能情况如表1 所示。

表1 拉伸性能结果

4 结论

1)微合金化钢合金的设计主线为对添加的Nb、V、Ti 及钢中的C、N 等元素进行调整,微合金化钢的生产工艺主要通过这些元素的行为来表现钢的特性。

2)从热模拟实验及热处理实验结果看,在相同的轧制工艺下,Nb 对轧制抗力的影响要大于V 的影响,而V、Nb 的复合添加能显著增加轧制抗力,在相同的热处理工艺下,V 元素对强度性能的影响大于Nb 元素对强度的影响。

3)这些实验结果均与V、Nb 的析出机制相吻合,Nb 在高温900 ℃时就会析出,而V 的析出温度相对较低,在600 ℃左右。