H13 热作模具钢热处理工艺研究

邓名洋

(黑龙江科技大学材料科学与工程学院, 黑龙江 哈尔滨 150022)

1 热作模具钢的热处理工艺研究

1.1 热作模具钢的使用条件及常用钢种的化学成分

众所周知,热作模具钢工作环境十分恶劣,经常处于反复冷却、加热的情况下,因此要求该类钢件具有高硬度及耐磨性的同时,还要具备较小的变形量(防止变形开裂)及较高的韧性,并且因其常处于高温高压的工作环境,就需要工件具有良好的热强性,这些严格的使用条件导致了热作模具钢复杂的热处理工艺。目前,在市面上常用的热作模具钢大多为H13 钢,因此,在此基础之上进行了材料成分的优化与完善,本文主要以H13 钢为基础进行研究。H13 热作模具钢的化学成分如表1 所示。

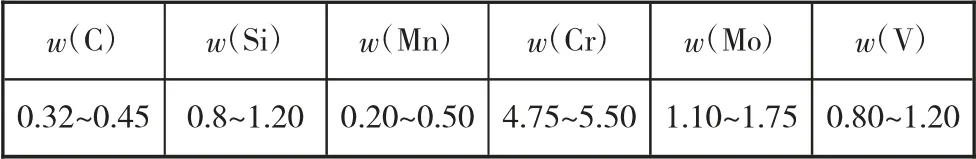

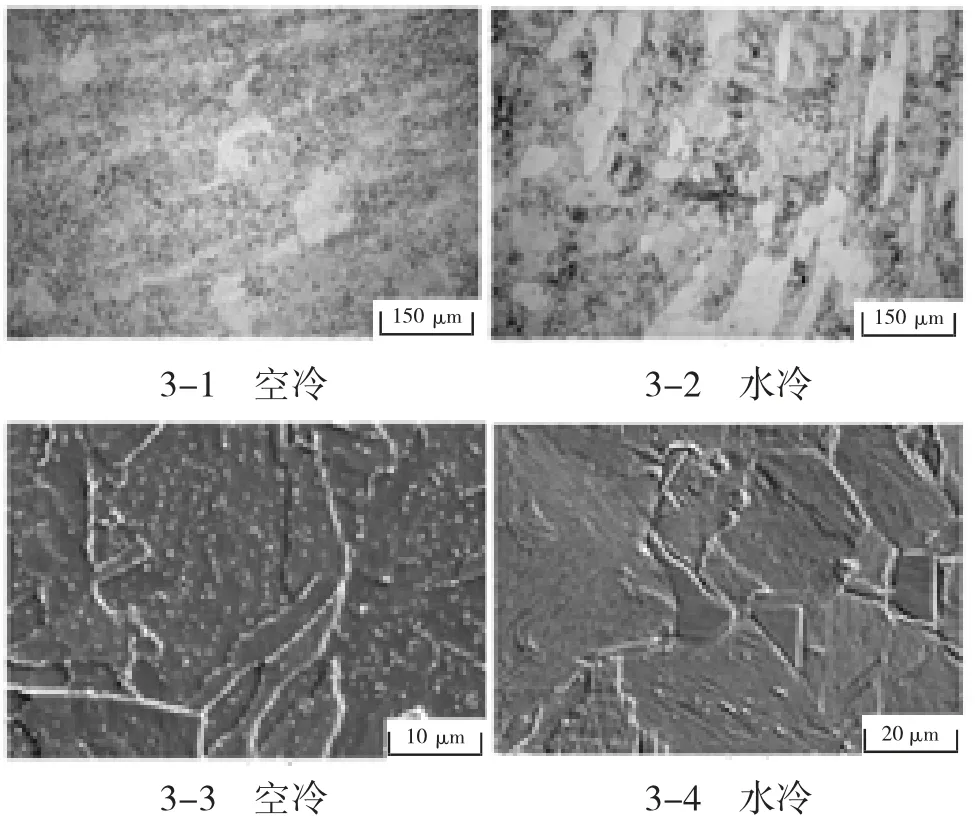

表1 H13 钢化学成分 %

通过对H13 热作模具钢进行元素作用分析发现:Si 和Mn 主要起到固溶强化作用,但Si 为非碳化物形成元素,具有明显的脱碳倾向(非碳化物形成元素可减少含碳量),Mn 具有过热敏感性,会让晶粒有明显的长大倾向。Mo 为强碳化物形成元素,该元素的加入可以消除可逆的第二类回火脆性,并且可以增加淬透性,其产生的第二相质点可以起到钉扎细晶的作用。Cr 也可以作为明显增加淬透性的元素,但其在不同温度下析出碳化物的类型不同,进而会影响钢件性能(例如,若析出的是Cr23C6型碳化物,因其熔点低,起不到热强性的作用)。V 为强碳化物形成元素,其主要作用是和Mo 搭配加入,便于硬质点碳化物的析出,可以起到第二相钉扎晶界作用,阻碍晶粒长大,使晶粒细化,并且MC 型简单间隙相拥有稳定结构和较高熔点,可以明显提高材料的热硬性。P 和S则是引起冷脆、热脆的有害元素,应该要尽量避免[7]。H13 钢传统的热处理研究工艺如下页图1 所示。

图1 H13 钢传统热处理研究工艺

1.2 正火处理

由于热作模具钢需具备一定塑韧性的条件,导致该类钢件的w(C)不能过高,应将其控制在亚共析钢的成分范围内。并且由于H13 钢件合金元素含量过多,因此必须考虑其合金元素对于铁碳相图的影响,否则会导致共析点S、共析点E左移。实际上,本是亚共析钢的钢件落入了过共析的区域内,变成了过共析钢,加之Cr、Mo、V 等碳化物形成元素增加了对碳化物不均匀性的影响,导致H13 钢在凝固过程中会产生碳及合金元素的偏析,使凝固组织中出现大量共晶碳化物和枝晶偏析,元素偏析区在锻造过程中沿变形方向延伸成带状。带状偏析和共晶碳化物的存在会破坏H13 钢基体组织在变形过程中的连续性,恶化其冲击性能[18]。因此,应该采用正火处理将产生的碳化物(大多数情况为网状)进行消除,同时也为后续的等温球化退火做好组织准备。

正火在本质上其实是一个固溶的过程,即冷却速度越大,元素扩散速度小,碳化物形核能不足或者来不及形核,最终高温时固溶在奥氏体相中的碳及合金元素以固溶形式存在于室温基体相中[19-20]。

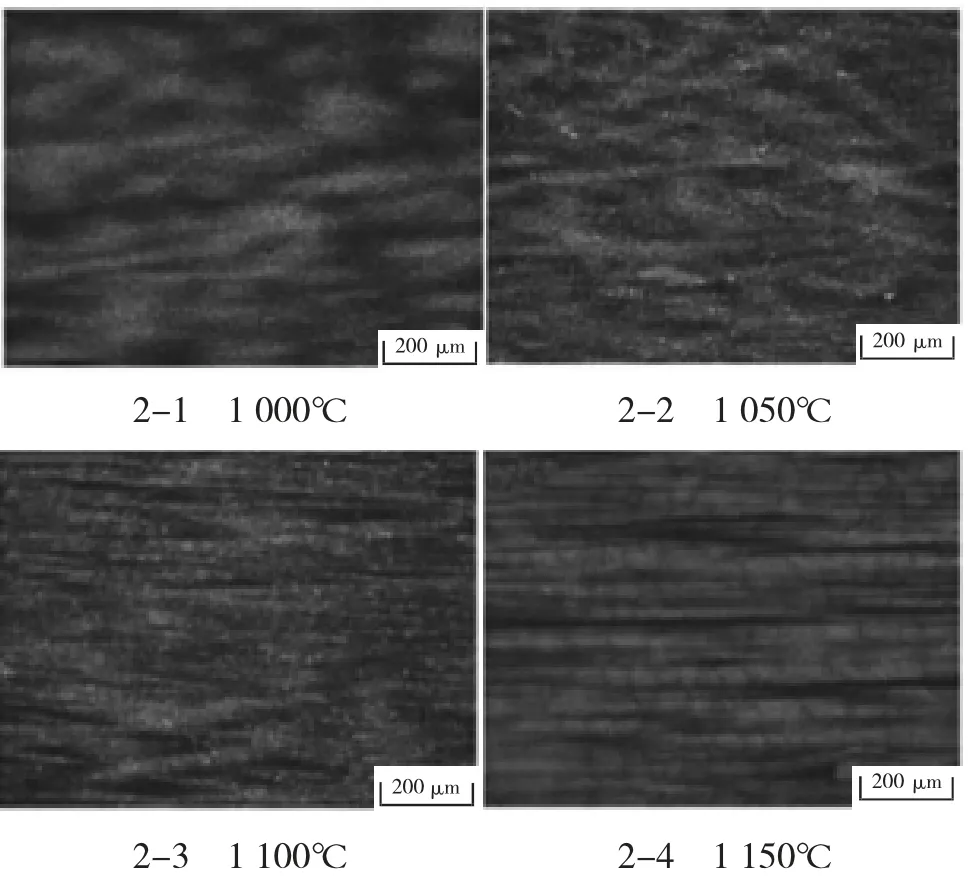

虽然高温快速冷却后能获得过饱和的固溶体,但是冷却时的冷却速度大小对于碳化物的析出、产生的热应力和组织应力的大小的影响非常重要,并且其还能影响伪共析区的大小。因此,对于H13 钢等热作模具钢而言,正火可以消除大量碳化物,可见这一步骤是必须且很有必要的。万霄等研究表明[1],在不同温度下进行正火处理,并且对水冷与空冷两种方式进行比较,发现正火采用空冷条件可以获得性能较好的钢件。高温正火(1 100 ℃+1 h)空冷与水冷相比,虽然空冷对于碳化物的消除效果不如水冷,但是在后续等温球化退火的时候,水冷带来的不均匀性比空冷更大,空冷未消除的碳化物可以作为形核核心,促进等温球化退火这一过程。

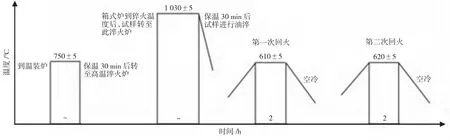

不同正火温度处理后H13 钢的退火态组织如图2 所示。正火处理后不同冷却方式下的显微组织如图3 所示。

图2 不同正火温度处理后H13 钢的退火态组织[1]

图3 正火处理后不同冷却方式下的显微组织[1]

因此在高温正火空冷情况下,可以获得较为均匀的球化退火组织。进而为后续淬火做好组织准备。如果该钢件当中的碳化物已成鱼骨状或是用热处理等方式不可以消除,那必须要通过热锻将碳化物击碎。

1.3 球化退火

球化退火获得的组织一般为铁素体晶粒和球状碳化物,一方面采用球化退火可以消除前面锻造产生的应力,降低工件的硬度,便于后续精加工;另一方面,可以为后续的淬火做好组织准备[15]。

普通的球化退火是加热到Ac1温度以上,将奥氏体相变中碳化物溶解中的残余碳化物作为新相的核心。但是,有相关研究表明,考虑到合金中元素含量对应力的影响,若采用等温球化退火工艺[2](冷却阶段720~750 ℃、保温6 h),则可以明显减小工件变形以及开裂的倾向。

出现上述现象的原因主要是由于H13 钢的元素含量过多,会增加应力,从而导致开裂的风险。且从另一方面来看,合金元素过多必然会导致奥氏体稳定性增强,因此在该温度区间设置等温处理可以产生一定量的珠光体组织,而珠光体组织当中存在的渗碳体相则会析出一部分元素,奥氏体当中的元素含量就会降低,所以在后续阶段更容易形成粒状珠光体,奥氏体的稳定性还会有所降低,以便于后续淬火中残余奥氏体量的下降[12],从而有效提高钢件的硬度。所以在热处理的过程中应该采用预冷或预热等方式使工件冷却或受热均匀。

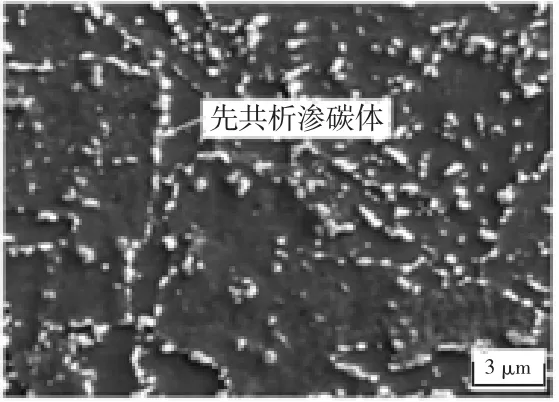

如图4 所示,退火组织主要为不规则的多边形铁素体及分布在铁素体基体上的球状渗碳体,此外还存在部分先共析渗碳体,先共析渗碳体沿铁素体边界分布,细小的碳化物弥散地分布在铁素体基体上。

图4 等温退火组织

1.4 淬火处理

淬火处理是热处理当中的重要一环。对于热作模具钢而言,由于其热强性要求,在其晶粒内部就需要有足够的元素以及合金度来提供基体强化(耐回火性)以及析出强化,这就表明淬火过程中温度的设定对于碳化物溶解及晶粒长大非常重要。不同淬火温度下的高温回火组织如图5 所示。

图5 不同淬火温度下的高温回火组织[1]

对于H13 钢件的化学成分而言,Si、Mn 只是起到了对基体固溶强化的作用,但Cr、Mo、V 等强碳化物或中强碳化物形成元素具有强烈的生成碳化物倾向。所以首先要了解这几类元素存在的碳化物类型和性能才能对淬火工艺参数的设定有所掌控。

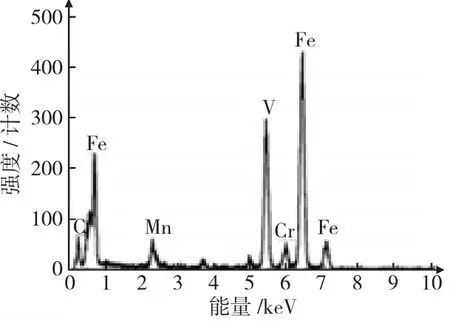

在淬火过程中,由于H13 钢件的元素含量过多,形成的碳化物类型相对也多(见图6)。碳化物主要分为两种类型,一类为RC/Rme>0.59(其中,RC为C原子半径,Rme为合金元素的原子半径),该类碳化物为复杂间隙相,高温不稳定。相反,RC/Rme≤0.59 为简单间隙相,具有稳定的结构,高温不易溶解。对于合金元素Cr 而言,主要有两种存在形式,一是溶入M6C 型碳化物,另一种则是产生了M23C6型碳化物(有的还会以M7C3型碳化物存在,但是温度范围太窄)。对于Mo 而言,则大多数以MC 型碳化物存在。而V 则是以M2C 型稳定碳化物和MC 型碳化物存在。V 作为主要元素,其产生的MC 型碳化物具有较强的高温稳定性[11],其熔点在1 100 ℃以上[10],对切削性能会产生很大影响,还会产生崩刃等情况[3]。

图6 淬火组织碳化物成分分析

值得肯定的是,虽然从传统概念上来讲,过共析区的钢件的淬火温度在Ac1—Ac3区间,以便保留碳化物对材料起到第二相钉扎强化作用。但是由于热作模具有钢热硬性、高温稳定性等要求,必须要在高于Ac3线温度下进行淬火[17],以方便晶粒吸收元素,在后续高温回火时可以提供较高的晶粒度,并可充分析出硬质点碳化物来提高热硬性。但是为了防止明显的晶粒长大、过热,晶界发生过烧等报废现象,并且考虑到Mn 元素增大对过热敏感性的影响,必须要考虑上线温度。有相关研究表明,以4Cr5Mo2NiV为例,大约在1 010 ℃进行淬火,会使钢件的硬度达到最高,这一温度大约高于Ac3线100 ℃左右,而采用1 080 ℃淬火时,就能看到晶粒明显的长大倾向,因此选择1 010 ℃进行淬火是合适的[4]。

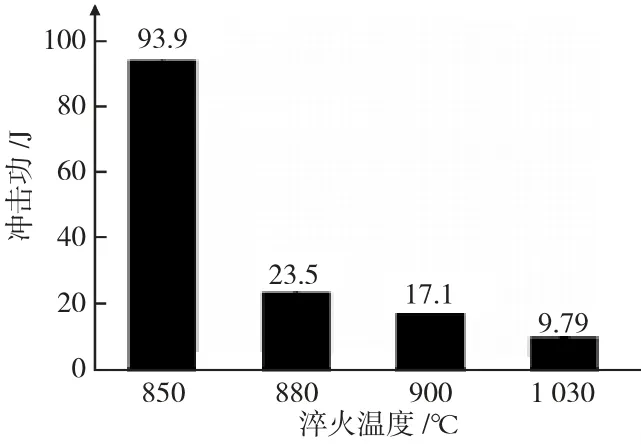

不同淬火温度下材料力学性能对比情况如图7所示,淬火工艺参数对H13 冲击性能的影响如下页表2 所示。

图7 不同淬火温度下材料力学性能对比[1]

表2 淬火工艺参数对H13 冲击性能的影响[1]

1.5 回火处理

在回火的过程中,同样是从热作模具钢的使用条件出发,由于其要求在高温下还要保持较高的力学性能,也就是所谓的热强性,因此采用高温回火来发动二次硬化机制,产生的碳化物起到了析出强化的作用,并且二次硬化时带动的二次淬火再一次起到了强化的作用[16]。

由前述可知,热作模具钢通常是反复处于加热/冷却、高温高压的状态下工作的,因此要求热作模具钢只可产生较小的变形量(防止产生因过大变形而开裂的倾向)[21]。对于这一要求,通常是加入合金元素让Ms 线降低来获得足够的残余奥氏体,Ar 的增多可以有效降低工件的变形量。但是残余奥氏体不可过多,否则容易在工作时产生相变诱发马氏体等现象,降低工件稳定性。

但在高温回火的过程中,会涉及到残余奥氏体的分解,回火次数过多会让残余奥氏体含量下降过大,因此肯定会对工件的变形量产生影响。且从另一方面来看,高温回火温度过高可能会使工件硬度大大下降(例如绕过了二次硬化峰值),回火冷却速度过慢则会产生450~650 ℃第二类回火脆性,此时合金元素的影响就必须结合热处理参数进行综合考虑。例如,H13 钢件的合金元素可以增加耐回火性,Mo 元素可以有效减少杂质元素的偏聚,改善回火脆性。对于回火脆性,小型件可以快冷,但是大型件则要加入Mo、W 等元素进行克制。

有相关研究表明[1-4],对于H13 钢件,随回火温度的升高,H13 钢的抗拉强度先略有上升,在回火温度为520 ℃时达到最大值,屈服强度、伸长率和断面收缩率略有下降;回火温度继续升高,强度大幅下降,断面收缩率和伸长率大幅增加[14],但是一次高温回火并不能很有效的消除残余奥氏体,应该要进行多次回火,而多次回火的次数同样重要。

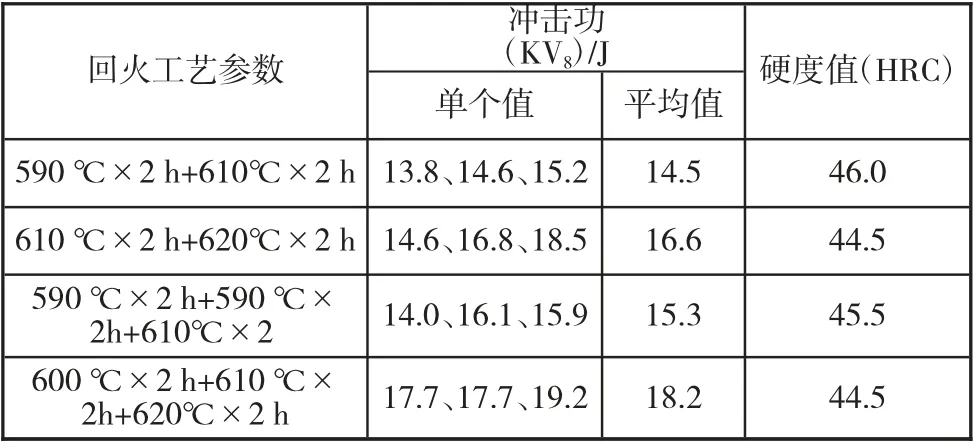

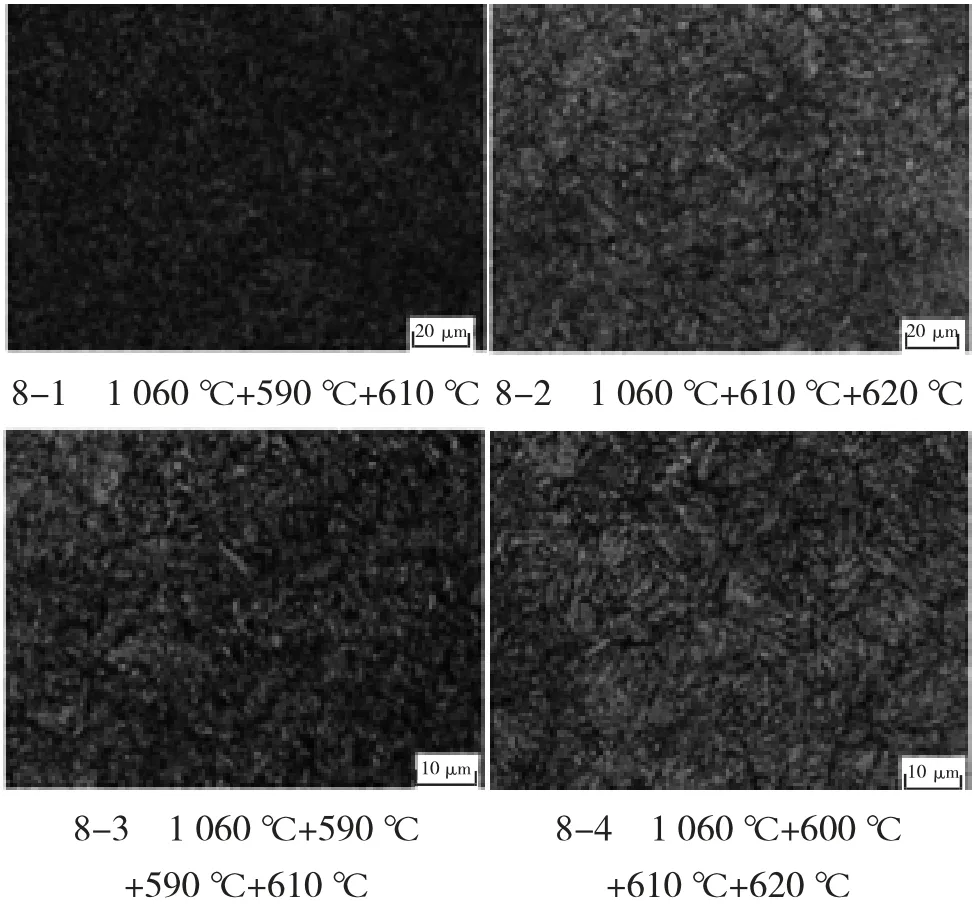

回火工艺参数对H13 冲击性能的影响如表3所示,回火工艺参数对H13 模具钢金相显微组织的影响如图8 所示,不同温度回火下4Cr5Mo2NiV 钢的力学性能如图9 所示。

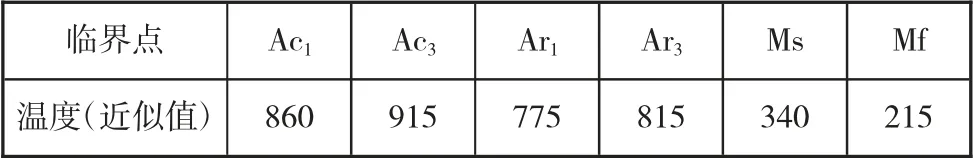

通过分析表3、图8、图9,并结合H13 钢件临界温度(见图4)得出,采用600 ℃左右高温进行三次回火,可以有效提高工件稳定性,工件的综合机械性能也能达到最佳[5]。

表3 回火工艺参数对H13 冲击性能的影响[1]

图8 回火工艺参数对H13 模具钢金相显微组织的影响

图9 1 010 ℃淬火+不同温度回火4Cr5Mo2NiV 钢

的力学性能[4]

表4 H13 钢件临界温度 ℃

2 结论

以常用的热作模具钢H13 钢为例,对其从各个热处理阶段以及元素合金化作用的角度考虑,合适的热处理过程如下:

1)正火时,对采用空冷条件还是采用水冷条件进行比较,得出用空冷条件可以较好提升钢件性能,当碳化物成为鱼骨状或者用热处理手段不可消除时,应采用热锻的方式将碳化物有害相进行击碎;

2)球化退火时,对采用等温球化退火还是采用球化退火条件进行比较,等温球化退火可以让工件冷却均匀,减少其变形和开裂的倾向,获得性能较好的粒状珠光体组织,因此用等温球化退火较好;

3)淬火应采用1 010 ℃左右进行高温淬火,1 080 ℃淬火晶粒则明显长大,1 010 ℃淬火使工件获得足够的晶粒度,元素被充分吸收,以为后序高温回火发动二次硬化、带动二次淬火机制带来方便,从而保证工件的热强性;

4)回火应采用高温回火来发动二次硬化机制,经综合考虑,确定在600 ℃左右温度下进行三次回火是较为适合的。

需要说明的是,本文只是为热作模具钢中的H13 钢件热处理提供了一个大体的方向,但是在实际生产中,钢件的成分含量的不同会导致热处理的工艺参数不同,而且现在市面上也对H13 钢件提出了成分上的改进与完善,例如瑞士研究的DIEVAR热作模具钢等钢材。因此,本文仅提供参考。