基于提产增效的棒材机械设备技术创新研究实践

方云晓

(河钢宣钢二钢轧厂, 河北 宣化 075100)

河钢宣钢(以下简称宣钢)在转型升级和高质量发展的关键阶段,市场竞争激烈,挑战与机遇并存,为了实现现有产线发挥最大效率和效益,基于自身技术和装备优势,积极进行技术创新和课题攻关,实现转型升级和高质量发展。

宣钢75 万t 轧钢棒材生产线于2003 年投产。该生产线引自意大利公司,采用宣钢自产的150 mm×150 mm×(8 000~12 000)mm 连铸铸坯热装热送新技术,以生产Φ10~Φ50 mm 的热轧带肋钢筋为主。生产钢种有优质碳素结构钢、低合金钢、合金结构钢[1]等。由于市场竞争激烈,有必要进行效率效益提升,针对二钢轧厂棒材Φ16 mm 和Φ18 mm 两个切分规格产量水平偏低的现状,特对影响轧钢运行的关键机械设备进行技术创新研究,进行了切分螺纹孔型系统优化、导卫系统改进、关键机械设备改造等,解决了制约生产、质量、效益提高的问题,为进一步提高产量水平,宣钢对棒材机设备进行了改造,使企业效益最大化,以适应企业发展需要奠定了基础,同时取得了良好效益。

针对切分规格存在的料型不稳定、进口导管起粘皮、导卫进口夹持不稳造成的工艺及其冷床裙板设备存在原因进行分析研究,通过现场观察收集数据进行综合分析统计,通过定性分析和定量计算相结合的方式分析确认,最终决定从精轧料型进行优化改进、成品导卫的进口导管及进口导卫进行优化、对冷床裙板辊道进行分段控制改造等方面入手,提高产线的作业率及成材率等各项技经指标。

1 技术方案

1.1 棒材轧机孔型机械设备优化改造研究

1.1.1 13 架和14 架孔型宽高比、槽底宽度、槽高最优配合

棒材轧机13 架次为平孔孔型[2],为了更好保证料型平稳的进入14 架次矩形孔,在实际轧制后坯料尺寸为34 mm×30 mm,频繁发扭转倒钢现象,为了避免此现象的发生,经过讨论,需要适当的加大宽高比,加大槽底宽度,适当减小槽高,根据计算设计孔型为36 mm×26.3 mm;将原来孔型高度30 mm 改为24.46 mm,宽度34 mm 改为26.3 mm,改变原有的平直段的凸度孔型。14 架孔型优化前后参数如图1 所示。

图1 14 架轧机优化前、后孔型参数(单位:mm)

1.1.2 15 架孔型槽底宽度、孔型高度、切分圆角最优配合

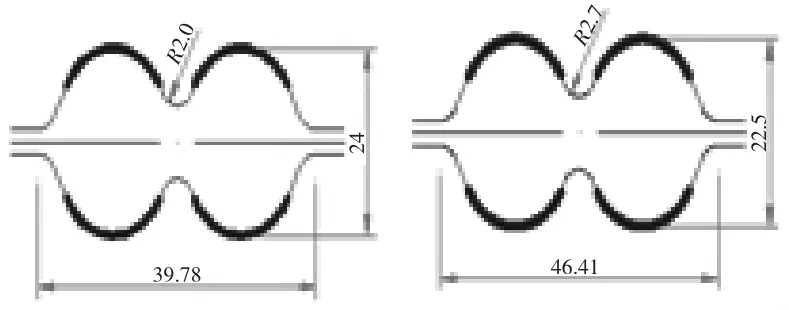

棒材轧机15 架次为预切分孔型,要配合14 架次轧件的顺利咬入,实际轧制[3]中切分带磨损较快,更换频繁,严重影响轧机作业率。对孔型加大槽底宽度尺寸,总宽度由39.78 mm 修改为46.41 mm,高度方向由24 mm 变为22.5 mm,切分锲圆角R由原来设计2.0 mm 改为2.7 mm,保证了切分锲顶角的强度及其增强其耐磨性。提高作业率,降低各项成本。15架孔型优化前后参数如下页表1 和图2 所示。

图2 15 架轧机优化前、后孔型参数(单位:mm)

表1 15 架次轧机优化前后孔型参数 mm

1.1.3 成品孔型基圆半径、外圆角半径、槽底宽度最优配合

成品孔型设计不合理,孔型开口部位尺寸偏大,不利于负差控制,为了保证16 螺纹的负差控制在3.5%~4.1%范围,基圆半径由原来7.25 mm 修改为7.30 mm,外圆角半径由原来的1.0 mm 优化为0.9 mm。槽底宽度由15.09 mm 优化为15.2 mm,保持与高度方向尺寸的一致,极大减小了负差收得率的控制难度。

1.2 棒材轧机导卫及活套改进机械设备优化改造研究

1.2.1 轧机导卫导管的内腔尺寸和间隙最优控制

对导管的内腔尺寸进行优化改进,并对预导管喇叭口段到直线段过渡部位进行打磨,实现平滑过渡,有效避免了内腔尖锐棱角与轧件局部摩擦发热而产生“粘皮”。

通过对Φ16 mm 规格的料型尺寸与预导管内腔尺寸对比,发现轧件与预导管直线段内壁之间的间隙偏小,仅为2 mm 左右,于是对预导管直线段尺寸进行改进,由原来的B×H=54 mm×14 mm 改为B×H=56 mm×16 mm(B为导管内径,H为导管长度),增大了轧件与预导管之间的间隙,在满足工艺要求的前提下,有效解决了轧件与预导管由于摩擦而起粘皮的问题。

1.2.2 轧机引入6 号活套实现精轧机组料型与速度最佳控制

精轧机组16 号—18 号轧机采用无活套微张力轧制,造成头尾纵肋超差;受头尾温度差异与中轧微张力轧制精轧条件影响,中轧10 号料型头尾超差偏差较大,对切分孔型、导位正常轧制影响较大,严重时常常造成工艺堆钢事故。针对小规格Φ16 mm 和Φ18 mm 螺纹钢头尾纵肋超差的实际情况,进行工艺改进,设计制作了6 号活套,在精轧机组16 号与17 号轧机之间投入使用6 号活套稳定精轧机组料型与速度[4],消除了头部纵肋小尾部纵肋过大的轧制缺陷,降低了切损,确保了螺纹钢成品质量。

1.2.3 轧机18 号出口导管整体式优化为分体式研究

一棒生产线使用的切分轧制成品出口装置由导板梁和出口导位组成,导板梁为丝杆导板梁,出口导卫为分体式多线出口装置。在使用中发现,丝杆导板梁由于丝杆等构件的磨损,容易出现安装在其上的出口导卫头部晃动,致使鼻锥摩擦轧辊轧槽,造成成品轧槽不耐用、成品质量易出现问题;同时由于出口导管鼻锥磨损降低了使用寿命短,在线更换次数多,影响作业率,更换不及时还容易钢顶鼻锥引起堆钢事故。为此一棒车间对18 号出口导管进行了改造,将导板梁和出口导卫结合成一体, 并将原来整体式改为分体式出口导管,使出口导管在线调整和更换简便、延长使用寿命。

1.2.4 轧机17 架扭转导卫引入三通的冷却水管改造研究

由于两切分17 架扭转导卫的导轮为上下分布,原有冷却水管在过钢时只能浇到上导轮,导致下导轮无法冷却出现黏皮,轴承烧损,出现堆钢事故。为此对两切分17 架扭转导卫进行改造。在扭转导位两侧下导轮加一根三通的冷却水管,使冷却水能浇到导轮上以达到为下导轮冷却的目的了达到稳定两切分轧制水平,提高了作业率。

1.2.5 轧机轧钢扭转导卫预调整精度辅助工具设计研究

设计制作了一种提高轧钢扭转导卫预调整精度的辅助工具,用于17 架扭转导卫的预调整,它包括调整样棒,调整样棒为长钢棒,调整样棒的外周与轧件料型一致,调整样棒端面车铣平整,调整样棒端面上绘制水平线、标准线、垂直线,水平线为过调整样棒端面中心点的水平中心线,标准线过水平线的中点,标准线与水平线有夹角,夹角等于轧件来时的轧件预扭转角度Ψ,垂直线过标准线与水平线的交点,垂直线与标准线垂直。调整样棒在调整时置于扭转导卫的两个扭转导轮之间,并保持调整样棒呈水平,然后扭转导卫的扭转角度,在此期间,保证调整样棒与扭转导轮有效接触,使铅垂指针与垂直线重合,当铅垂指针与垂直线重合后,证明轧件的预扭转角度与计算的精确角度一致,轧件通过时,可以精确实现预期扭转角度,保证下一架次的稳定咬入,降低工艺事故率。

2 实施效果

项目实施后运行效果良好,生产质量与生产效率都有了较大程度地提升,并且节省了材料备件消耗。通过对切分规格螺纹孔型工艺优化改进各个架次料型满足设计要求,成品尺寸及其负差控制在设计范围,精轧机组间的工艺事故率较改进前下降75%。通过对成品进口导管的改进及6 号活套的制作使用,彻底解决来了成品前导卫预导管起粘皮的问题,在线更换成品进口导管的频次大幅下降,保证了作业区作业率的稳定提升;导卫优化可以将轴向力消除稳定机芯,可以稳定料型尺寸,进一步提高成品材精度;设备改造降低了电耗,减少了冷床顶钢、挂钢事故,包装质量得到了保证。

3 结论

基于提产增效的棒材机械设备技术创新研究实践是宣钢提产增效的重要支撑体系之一,该项目的实施完全基于自身技术,通过不断地生产实践和优化改造,积极改进、积极创新提升了技术创新服务生产的能力,为宣钢创造了新的销售点、效益点,使得宣钢在螺纹钢市场中的产品销售处于有利的位置。

系统投运后取得了良好的效果,达到了提产增效的目的,综合成材率提高了0.59%,实现年综合创效110 万元。