高瓦斯煤矿综放工作面最佳排尘风量的数值研究

闫泽斌

(华阳集团开元公司通风部, 山西 寿阳 045400)

根据《2019 年世界能源统计评论》的统计,中国目前是世界上最大的能源消费国,能源消费占世界一次能源消费总量的24.3%[1,2]。同时,煤炭在我国能源结构中一直占据主导地位,煤炭消费占能源消费总量的60%以上[3]。瓦斯和煤尘作为煤矿地下开采的固有产物,其浓度一旦超过限制,往往会造成重大的自然灾害。气体不仅会引起中毒、窒息,还会引起突发事件、爆炸等安全事故。

气体和煤尘在共存时相互作用,降低了爆炸极限,造成了更严重的后果。事实上,世界十大煤矿事故中有四起是瓦斯和煤尘事故,共造成3 130 人死亡。目前,随着煤矿开采深度和机械化水平的提高,瓦斯和煤尘浓度大大提高,相应的抽采系统和除尘装置难以达到最佳效果[4,5]。气流是影响气体稀释和粉尘扩散的主要因素。通过调节风量,可有效降低气体浓度,抑制粉尘扩散。因此,研究不同气流分布条件下瓦斯和呼吸性粉尘的扩散规律,对于煤矿井下安全清洁生产具有重要意义。

目前在呼吸性粉尘特性和气体弥散方面的研究取得了丰硕的成果。然而,这些研究大多是针对瓦斯或煤尘进行的,没有综合考虑瓦斯和煤尘污染的演化。对于高瓦斯矿井来说,掌握不同气流分布条件下综放工作面瓦斯、煤尘扩散规律是瓦斯、煤尘防治的关键。因此,本研究以华阳集团开元公司9714 综采工作面为研究对象,建立了等比例尺的足尺几何模型。模拟分析了不同气流分布条件下气体呼吸性粉尘耦合扩散规律,得到了在运行环境中气体浓度完全稀释到安全范围的前提下最优排尘风量。最后,通过现场测量验证了数值模拟结果的准确性。研究成果可为高瓦斯工作面通风降尘提供理论指导,以保证矿山安全清洁生产条件。

1 数值模拟模型和边界条件

1.1 综采工作面及其几何模型的建立

华阳集团开元公司9714 综采工作面煤层厚度为5.0 m,采用斜长壁一次全高放顶煤采集方法进行回采。切割高度为3.8 m,崩落高度为5.0 m,崩落步距为0.8 m。放煤是通过多次间隔放煤和两个放煤的位置同时放煤来实现的。工作面采用U 型全负压独立通风方式,绝对瓦斯涌出量10.6 m3/min。采煤工作面主要机械设备有采煤机、液压支架、刮板输送机、破碎机、桥式装载机、带式输送机等。采煤机为MG 750/1900—WD 电动牵引采煤机,直径2.4 m,切割深度0.8 m。布置了128 个ZF 8000/26/56D 大采高放顶煤液压支架。两个支架之间的中心间距为1.75 m,支架的移动比剪切机后滚筒滞后3~5 个支架。煤层顶板受到来自主顶板的强来压,直接顶不稳定(III 类第2 级);屋顶的周期加权步距为8~22 m,平均为15 m。

基于上述矿业面临的实际情况,同等规模的全尺度的几何模型构建通过Solidworks 软件,部分简化和模型在保证数值计算的准确性的前提下, 几何尺寸(长×宽×高)的煤矿空间,采空区体积105 m×7.5 m×3.8 m,进回风体积105 m×15 m×8.59 m。采煤机的参数如下:机身高度2.15 m,机身宽度1.3 m,摇臂中心距7.5 m,滚筒直径2.4 m,切割深度0.8 m。液压支架的参数包括:底座高度0.5 m,中心间距1.5 m。位置2 放煤滞后支架移动10 个,位置1 放煤滞后支架2个。将整个综放工作面划分为3 个区域,即支架移动区(30 m)、采区(22 m)和非采区(53 m)。

1.2 网格生成和独立性测试

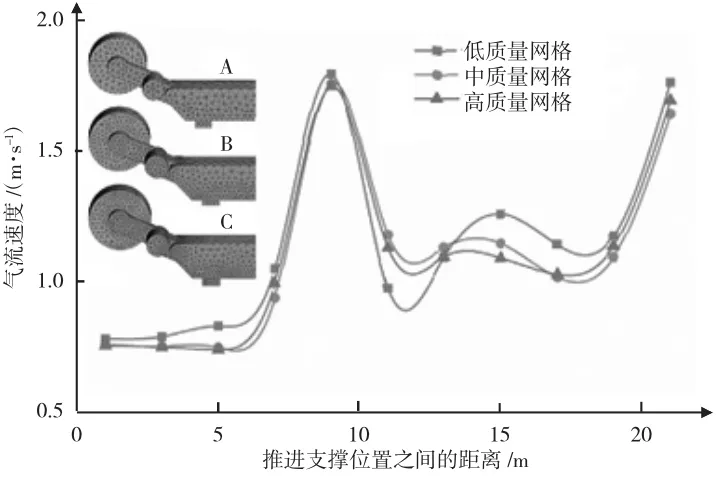

数值模拟结果的准确性在很大程度上受网格数的影响。随着网格的细化,离散误差减小,舍入误差增大。因此,需要研究网格独立性,以确保离散误差和舍入误差都在可接受范围内,且仿真结果不会随着网格数量的增加而发生显著变化。借助Mesh 生成三种不同密度的离散网格,分别表示为A(低质量网格:2936784)、B(中等质量网格:5769739)和C(高质量网格:8649055)。控制偏度小于0.85。由于气流是影响瓦斯、煤尘扩散的主要因素,本文选取了工作面进风量为1 700 m3/min(V0=1.62 m/s)时采区巷道空间的气流速度值进行对比,对比可知,B 和C 的模拟结果基本一致,而A 的模拟结果比较不稳定,数值差异较大。考虑到计算的复杂性和时间,后续模型计算选择B 的网格密度,如图1 所示。

图1 不同网格密度下采区气流速度比较

1.3 边界条件

将鼓的进风口、鼓的气流夹带侧和鼓的气流排气侧设置为“速度入口”。夹带气流和排气气流均为保守气流。回风设置为“压力出口”。根据现场条件设置3 个气源和3 个RD 源,将采空区设置为多孔介质。同时,探索气体和煤尘浓度的变化完全机械化的屈服面在不同气流分布条件下,进气气流卷(Q)范围被确定为1 100~2 700 m3/min(入口气流速度V0:1.05~2.57 m/s)和气流卷梯度是200 m3/min,符合现场条件和《煤矿安全规程》。

2 模拟结果和讨论

2.1 不同风量下的气流分布规律

由于气流是影响瓦斯稀释和呼吸性粉尘弥散的主要因素,通过截取气流速度流线、呼吸区气流速度分布和沿其移动的气流数据,详细分析了工作面内气流分布规律。以期掌握不同气流分布条件下工作面内气流分布特征,如图2 所示。从仿真结果可以看出,除了少数区域,气流速度在大多数地区的矿业面临低于3.5 m/s,所以图中最大值的颜色标记设置为3.5 m/s,颜色标志代表了气流速度。

图2 不同风量下沿行人道分布空间的风速分布

2.2 不同风量下气体的分布规律

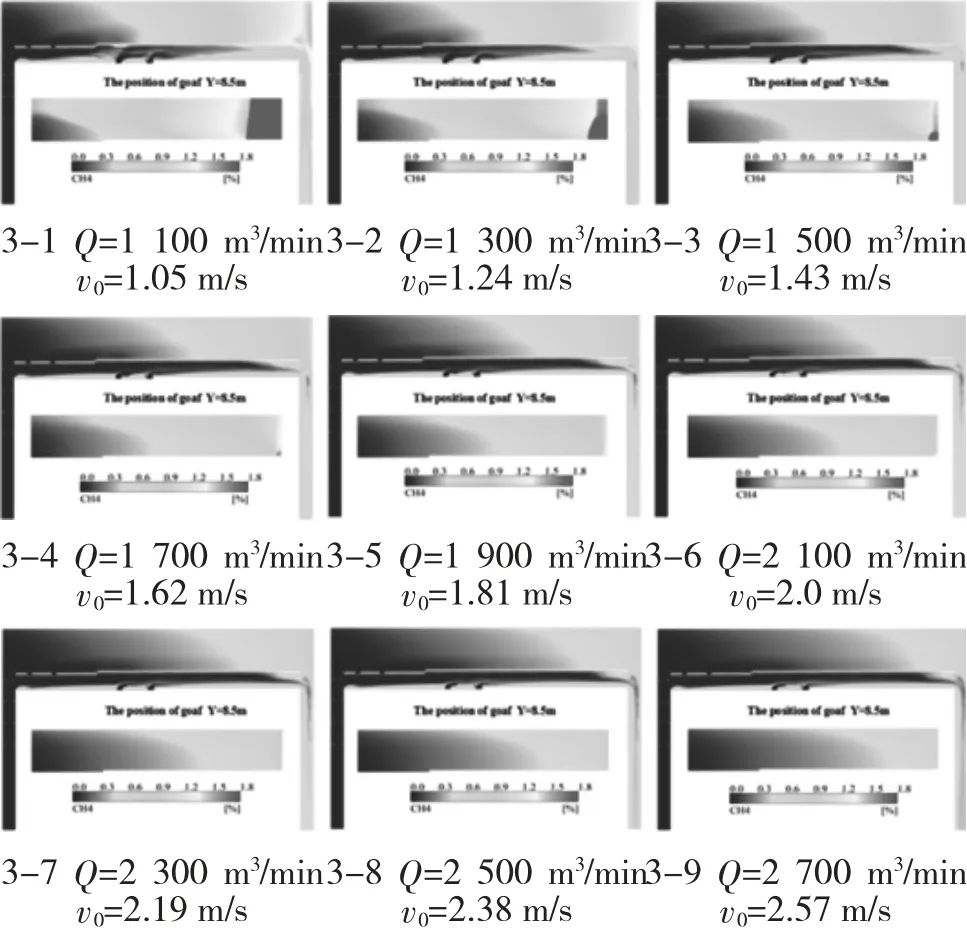

为了探索瓦斯扩散规律,得到安全稀释瓦斯所需的风量(即将工作面瓦斯浓度降至1%以下所需的风量),模拟了9 种不同风量下的瓦斯浓度。结果如图3 所示。从仿真结果可以看出,除了少数地区,矿业面临的气体浓度(体积分数)在大多数地区低于1.8%,所以图中最大值的颜色标签设置为1.8%,和颜色标志代表了气体浓度。

图3 不同风量下呼吸带高度(Y=2.0 m)和采空区(Y=8.5 m)瓦斯浓度的分布

2.3 不同风量下RD 分布规律

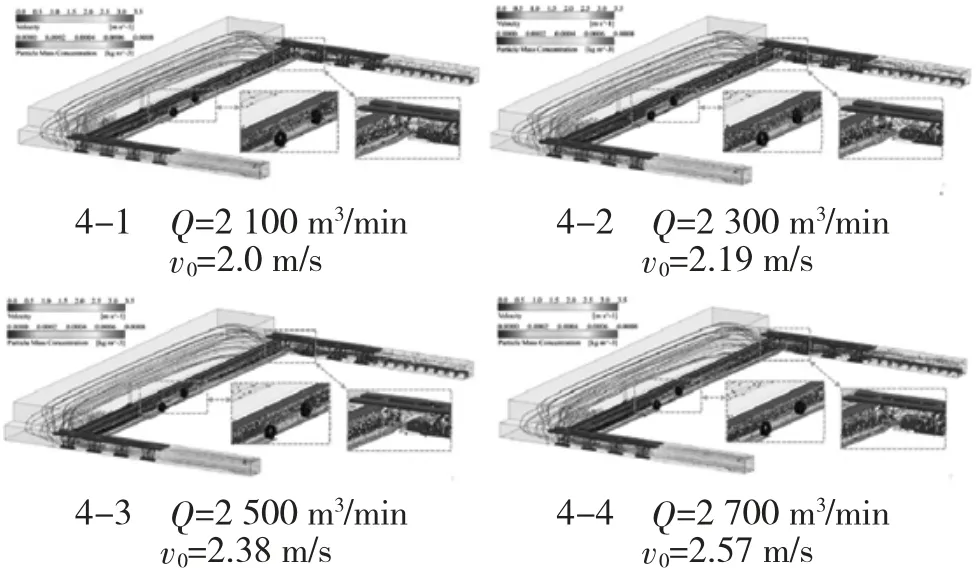

当风量Q≥2 100 m3/min 时,气体浓度被充分稀释到安全范围。为进一步获得最佳排尘风量,对其余四种风量(2 100 m3/min、2 300 m3/min、2 500 m3/min和2 700 m3/min)下的呼吸性粉尘浓度进行了模拟。仿真结果如下页图4 所示。从仿真结果可以看出,除了少数地区,大部分地区的粉尘质量浓度矿业面临低于800 mg/m3,所以图中最大值的颜色标签设置为800 mg/m3,颜色标志代表了呼吸性粉尘浓度。

图4 不同风量下气流速度、流线和粉尘颗粒的分布

2.4 现场测量

为验证模拟结果的准确性和可靠性,对采煤工作面进行了风速、瓦斯浓度和RD 浓度的现场测量。根据现场条件和模拟结果,将进气风量设定为2 500 m3/min。当采煤机到达模拟位置时,对每个测点的风速、瓦斯浓度和RD 浓度进行三次测量,取其平均值。使用的设备包括CFJD5 风速计、JCB4 甲烷检测报警装置和CC-20A 矿尘采样器。

将模拟数据与现场实测数据进行处理。分析表明,风速、气体浓度和呼吸性粉尘浓度的模拟结果与实测结果基本一致,其分布规律也基本一致。空气流速、气体浓度和呼吸性粉尘浓度的相对误差绝对值分别为2.3%~10%、1.3%~8.3%、1.3%~11%,平均相对误差分别为5.8%、4.13%和5.18%。结果表明,数值模拟结果准确,与现场条件吻合。

3 结论

为在高瓦斯煤矿综放工作面瓦斯浓度完全稀释到安全范围的前提下获得最优排尘风量,对不同进风风量(Q)下气体呼吸性粉尘(RD)耦合扩散进行了数值模拟。结果表明:当Q≥2 100 m3/min 时,工作面瓦斯浓度被充分稀释;不同风量下RD 的分布基本相同。当Q从2 100 m3/min 提高到2 500 m3/min 时,呼吸性粉尘浓度持续下降。但Q继续升高,呼吸性粉尘浓度不再明显下降。当Q提升到2 700 m3/min时,发生粉尘再卷现象。因此,2 500 m3/min 可视为最佳排尘风量。现场实测和验证表明,风速、气体浓度和呼吸性粉尘浓度模拟结果与实测结果的平均相对误差分别为5.8%、4.13%和5.18%,表明数值模拟结果具有较高的可靠性。