汉钢降低固体燃料消耗实践

雍佳檑, 何宝全, 常玲花

(陕钢集团汉中钢铁有限责任公司, 陕西 勉县 724200)

长期以来,以满足高炉生产要求,陕钢集团汉中钢铁有限责任公司(全文简称汉钢)铁前成本较国内先进同企业相比差距较大,其中固体燃料消耗占烧结总能耗的73%,因此,固体燃料消耗的降低为降本增效的关键。如何降低烧结矿固体燃料单位成本成为烧结人的攻关目标。为进一步降低烧结固体燃料消耗,在全体烧结人的一致努力下,对标先进、强基固本、夯实管理体系、学习经验,通过内部改革和提质增效,挖掘潜能、激发实力,先后克服烧结料层透气性差、混合料温度不达标、台车漏风率高、燃料粒级不合格、布料效果差、返矿率高等问题,2020 年固体燃料消耗较同期对比降低约3 kg/t。

1 烧结厂概况

无论是增加企业的市场竞争力,还是以企业的持续发展为前提、增效降耗都具有十分重大的意义。受燃料质量、水碳稳定性、布料效果等诸多因素的影响,固体燃料消耗的控制一直处于较差水平,2020年,烧结厂以探索掌握超厚料层烧结关键技术为核心,致力于降低固体燃料消耗的研究与应用,通过提升混匀效果、抑制边缘效应、透气性改善、解决热量差异等诸多技术措施,创新性开展工业试验研究,并结合工作机制及人力资源管理的创新,完善,更新外围技术要求标准,有效降低了固体燃料消耗。

2 影响固体燃料消耗的因素

2.1 厚料层操作

料层厚度增加,料层整体的蓄热能力增加,生成的液相、黏结相增多,有利于燃料的充分利用,降低燃料消耗,有助于提高烧结矿整体强度。

2.2 燃料质量

烧结过程中燃料的配加量、燃料的粒度组成、燃料的燃烧性质直接影响烧结过程中的温度和热量变化,进而影响到烧结料层的温度、热量、透气性、燃烧带厚度、烧结气氛、粘结相数量和质量等,因此,烧结燃料的粒度不能过粗,也不能过细,过粗时会造成燃烧带过宽,增大气流阻力,导致负压升高产量下降;过细时会导致燃烧速度过快,燃烧带的高温保持时间短,降低烧结矿的强度和成品率。

2.3 混合料温度及粒度控制

烧结混合料温度是制约烧结生产的重要因素,混合料料温达到露点(65 ℃)以上,可以减少料层中水蒸气冷凝的过湿现象,有效降低过湿层厚度和过湿层对气流的阻力,同时由于皮带廊较长且未封闭热量易散失,制粒机蒸汽供应不稳定,混合料温度不满足要求。

2.4 透气性

料层透气性不均匀,风量也就不均匀,表现为部分料层未烧透,返矿率增高。料层透气性直接决定烧结机垂直烧结速度,料层透气性差,垂直烧结速度变慢,产质量降低,固燃消耗受到影响。

3 研究改进实践

为降低固体燃料消耗,烧结工序主要从以下个方面进行改进:

3.1 降低固燃消耗

在保证配矿优化降本的前提下,致力原始粒度组成的研究,混匀矿<1 mm 比例30%±3%,混匀矿>3 mm 比例达到40%±2%,平均粒径控制3.10 mm±0.1 mm,同时对各个区间粒级分布进行控制。研究确定了不同生石灰粉配比对混合料透气性(>3 mm 粒级比例)的影响,根据生产中透气需求,合理选择生石灰粉配比保证烧结所需的料层透气性,确定了适宜的矿粉结构比例,实现厚料层烧结以助于降低固体燃料的消耗。

3.2 改善料层透气性

1)优化混合料分段加水,减少混合料粒度不稳定造成的成分偏析。通过对不同粒度混合料取样化验发现,不同粒度下混合料小球的成分均存在不同差异,为确保混合料小球成分均匀,需减少<1 mm、>8 mm 的混合料小球,增加3~8 mm 混合料小球比例。将混合料加水方式由一次性加水方式优化为分段加水方式,其中混合机加70%~80%的柱状水,制粒机加20%~30%的雾化水。通过混合料分段加水方式的改变,制粒后混合料小球中>8 mm 比例由15.3%降至8.1%,3~8 mm 比例提升5.2%,1~3 mm的比例由23.8%降低至21.4%,<1 mm 的比例由2.8%降低至1.6%。不同粒径下混合料小球成分见表1。

表1 不同粒径下混合料小球成分 %

2)加强源头管控,优化原料结构,提高原料成分稳定性。通过提高堆料作业效率、提高堆料层数、BLOCK 取样分析等手段,充分发挥一次料场混匀作用,堆新吃旧,进购矿粉进入一次料场混匀率同比提升11%。混匀料垛堆料作业严格按下发标准执行,严格控制堆料流量、堆料层数,使得含铁料的成分稳定性大幅提高。同时积极与供销部、生产部进行信息沟通、传递,密切关注市场磁铁矿的价格波动,以降低原料成本。目前烧结褐铁矿配加比例稳定在40%左右,国内主流精矿粉配加比例稳定在25%左右,钒钛矿配加比例稳定在10%左右,随着原料结构的调整,技术人员对烧结生产过程中的工艺参数变化和烧结矿化验指标全程跟踪,针对原燃料配比变更或其他外围条件发生变化后对工艺参数和烧结矿指标的影响,及时总结分析修订调控模型,确保了烧结矿质量的稳定,降低了固体燃料的消耗。

3)高效使用蒸汽,改善热态透气性。一是利用水煤气反应,在烧结机料面上喷洒蒸汽,使用焦末燃烧后的残碳和蒸汽反应生成H2和CO 参与料层燃烧反应,补充料层上部热量。二是将0.30~0.35 MPa 饱和蒸汽通过高效射流喷头通至混合料仓下部,将料仓仓位控制在2/3,保证蒸汽与混合料换热充分,将混合料温度从57 ℃提升至65 ℃,避免了过湿层影响烧结过程透气性。

3.3 强化焦末管控

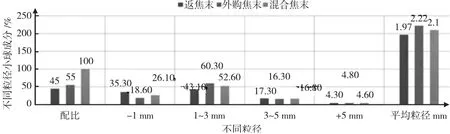

1)强化焦末粒度、质量控制。一是加强收料管理,避免杂物进入焦末大棚;二是通过对焦末缓冲料仓改造,控制进对辊破碎机料层厚度<50 mm,破碎后燃料<3 mm 比例按75~78%、>5 mm 比例按小于5%控制;三是焦末大棚加装振动筛,大粒度焦丁全部返至炼铁厂;四是根据内返焦末、外购焦末不同粒度差异,确定混合比例,稳定焦末平均粒径在2.1 mm±0.1 mm,使料层中焦末均匀分布燃烧,确保了烧结过程热量分布均匀。燃料粒度分布图见图1。

图1 燃料粒度分布图

2)细化燃料分类管理使用,2020 年以燃料品质为抓手,将品质存在差异的外购焦末进行分类堆放使用,同时制定、使用FeO 调控模型指导生产,实现FeO 窄区间控制,促使固燃单耗降低0.92 kg/t,固体燃料创效成绩喜人。

3)通过摸索实验,结合矿槽内部混合料储存状态下存在的粒度自然偏析,调整梭式布料小车行程,将大粒度混合料沿抛物线反弹至矿槽中部区域,并通过改造宽皮带两侧出料口,提升宽皮带两侧出料量和料层高度,采用压料辊将两侧物料压实。改造后,两侧料层较中部厚50~80 mm,保证了料面平整性的同时也降低了两侧料层透气性,有效的抑制了烧结过程的边缘效应,消除了热量差异。

3.4 降低固燃夯实外围基础。

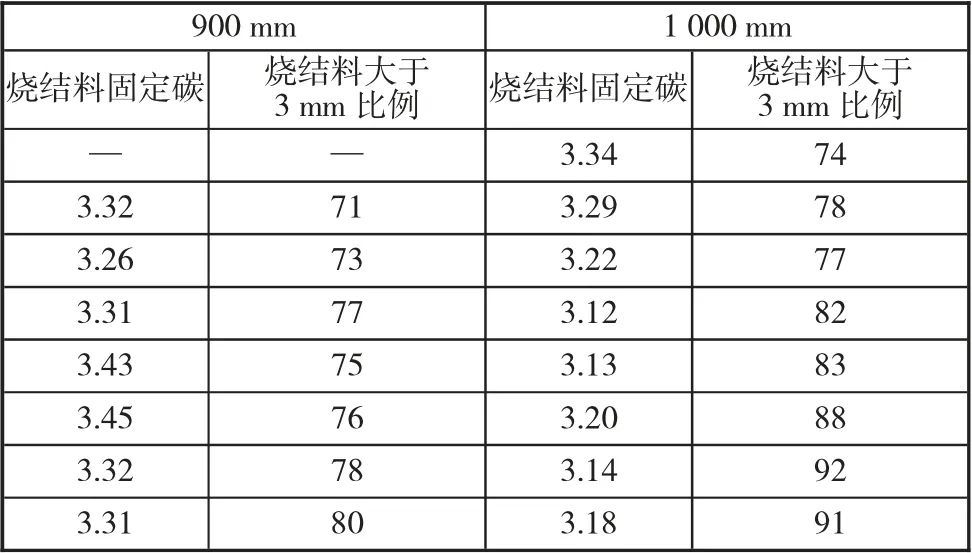

1)燃料进辊前坚持“薄铺铺平”,同时要求根据破碎后燃料粒度及时调整辊距,为更合理的将各粒级小球分布于料层中,不断摸索布料设施参数,烧结矿中CaO 含量层级差由2.41%缩小至0.43%;烧结料层从上至下固定碳含量由3.34%降低至3.18%。不同料层高度下烧结料固定碳分布见下页表2。

表2 不同料层高度下烧结料固定碳分布 %

2)台车本体漏风治理。台车本体出现漏风,栏板螺丝松动致使栏板与车体间,上下栏板间形成缝隙漏风,其次加上材质问题,栏板变形及裂缝导致漏风,风量将优先通过漏风部位,势必造成经过料层的空气量减少,直接影响垂直烧结速度,进而导致返矿率偏高,固燃消耗增加。为此,烧结工序利用大修期间对车体及滑轨进行修复、改善,并对台车大小栏板进行材质更换;其次在原有平垫片的基础上加装弹簧垫片,有效制止了螺栓松动,通过上述措施的实施,烧结机漏风得到极大程度的改善。

3)深化皮带改造,加装保温护板,保证混合料料温达到露点(65 ℃)以上,由于地理位置局限,出制粒机到点火炉的皮带距离较长,混合料在运输过程中易造成热量散失,进点火炉的混合料温达不到标准要求,料层中出现水蒸气冷凝的过湿现象,使得过湿层厚度和过湿层对气流的阻力增大,造成热量传递受到阻碍。因此针对此现象加快技术改造,在原有皮带架子上加装U 型保温罩,在矿槽通入蒸汽,从而减少热量的散失,同时可以减少皮带运输中的扬尘现象,保证进入电火炉的料温达到65 ℃,降低固体燃料消耗。

3.5 向管理要效益

1)激发内生动力,靶向对标,聚焦执行提效益,聚力实现节能减排现代化企业。积极开展对标世界一流管理提升工作,全面对标行业一流企业,优化、提升各项生产经营技术指标,以“三基三对标”为主要抓手,以科技创新和管理创新为依托,借助陕晋川甘钢铁企业论坛以及“石普方、建南三”平台、冶金交流中心数据库,建立烧结厂重点指标对标数据库,以均质化超厚料层烧结攻关为工作重点,全面创新对标管理工作机制,将“对标+”模式充分与烧结厂各项工作无缝衔接,将对标管理深化衍生为过程管控、指标提升、管理提升的新引擎。围绕全年既定目标,全体干部职工自我加压、积极作为,抢时间、补进度,持续推进科技创新,开展各项技术攻关活动,提高生产能力、科学有效组织生产,狠抓节能增效,深入开展能耗治理,加强技术改造,更换升级落后设备,强化工艺控制,提升产品质量,能耗指标大幅下降。扎实的工作作风,坚定的工作信念,继续坚持以目标和问题为导向,找准效益提升点,以高度的责任心和强烈的使命感进一步降低铁前成本,降低工序能耗。

2)指标窄区间控制,建立工艺质量管理机构,形成全方位管控体系。建立分厂、车间、班组三级工艺质量管理机构,在车间与班组设立兼职工艺质量管理员,明确各级工艺质量管理员职责,做到责任清晰、任务明确。通过加强车间、班组级工艺质量管控,稳定烧结生产过程,减少工序间的波动,不断提升各工序点对不符合工艺纪律要求的问题进行分析和改进的能力,上下齐发力,确保2020 年各工序点逐步实现了标准化操作。

3)多措并举,加强生产过程管控,创新实干见成效。以各专业科室牵头,生产主体车间配合参与,紧紧围绕提升回收物料利用率、细化燃料分类管理使用、指标窄区间控制、落实成本分模块分单元项目式管控,创新性开展固燃管理工作,以各项指标为关键突破口,以生产管控为主要抓手,共同制定《烧结厂工序操作标准》,依据工艺标准严格执行工艺纪律,加强操作过程管控,改善熔剂质量、提升焦末粒度、加强混合料水分、粒度、温度控制,全面提升工序产品质量及烧结生产过程管控能力。

4 结语

成绩的背后,凝聚着全体干部职工的辛勤汗水和不懈努力。坚持多专业融合、管理是烧结指标不断攀升、技术不断进步的内生动力,改革、创新、解困、突围,这些字眼一直伴随着公司发展,凤凰涅槃、脱胎换骨的变化在这个现代企业不断上演。汉钢公司实施以上降低固体燃料消耗措施后,烧结工序固体燃料消耗降幅明显,2020 年固体燃料消耗较同期对比降低约3 kg/t。