宽带终轧温度自适应智能控制命中率影响因素及提升措施研究

黄治东

(莱芜钢铁集团银山型钢有限公司板带厂, 山东 济南 271104)

随着高精度、高性能产品相关控制标准的逐步提升,传统技术早已无法满足市场对产品的需求,而无法满足现代市场控制精度要求的传统终轧温度控制模型也已退居市场舞台。目前钢铁市场形势不断恶化,对钢铁产品结构进行升级以及对相关制造工艺进行改革创新已成为时代发展的必然趋势,纵观我国现阶段钢铁发展现状,目前钢铁产能出现较为严重的过剩现象,即供大于需。人们生活质量不断提升的同时,需求也在不断变化,对于高质量高品质产品更是不断追求。就我国目前较为成熟的莱钢1500热轧宽带生产线来说,自投入生产以来,已经为企业生产出高达20 个成熟品种,这个产出已经远远超出了原本的设计要求,但基于此现状,也暴露出该生产线产出的产品质量存在一定程度的不足,或者可说存在一定的缺陷。

1 现阶段带钢产品的现状分析

对于目前的生产需求来说,现阶段的板形已经无法满足目前的市场需求,尤其在薄规格产品的生产过程中,相对来说其不足之处展现得更为突出,而这种不足直接拉低了整体带钢质量。对于钢板组织以及性能来说,终轧温度是较为重要因素。在进行板带热连扎的过程中,产品尺寸的精度、力学性能以及轧机负荷的合理分配都取决于带钢轧制温度,带钢轧制温度所起作用显著。因此,只有科学有效地提高终轧温度的命中率,才能将产品质量提升一个档次,提高产能,从而为企业创造更大的效益。从其字面意思理解,所谓的终轧温度也就是在进行热轧生产过程中,最后剩余的温度就是终轧温度,而终轧温度在整个生产制造环节当中,其温度的高低与其产量以及质量有直接的关系。而终轧温度过低不但会降低钢的塑性,还会增强钢原有的变形抗力,因此很容易产生类似尺寸超差、耳子、折叠等缺陷问题。因此,为提高终轧温度命中率,进行相应工艺优化及相关设备的升级是我国在该行业发展过程当中的一项重要变革。

就目前的带钢产品终轧温度命中率现状而言,现有指标与目标要求有一定的差距。当加热炉的温度控制得不够严谨、不够准确时,极大可能直接造成带钢产品终轧温度命中率低的问题;此外,若现场仪表设备在进行检测时出现问题,或是在进行二级模型设定的过程当中,工作人员在操作上出现问题,这都极有可能直接导致带钢产品终轧温度命中率相对较低的情况。

对于终轧温度命中率比较低的问题,在实际工作中,一般采用QC 方式进行解决,以此改善宽带终轧温度加热炉内温度控制不够准确、现场仪表设备检测、二级模型设定以及操作原因和季节原因而带来的终轧温度命中率低的问题。

在进行相关调查研究时发现,带钢终轧温度命中率相对较低的情况一般在90%以下,而我国该行业当中先进企业的终轧温度命中率一般在98%以上,由此可见差距还有很大。而造成命中率比较低的原因主要有:加热炉温度控制不准确、现场仪表设备检测问题、二级模型设定问题、人工操作原因、季节影响。

要想提高产品质量,并提高企业的产出率就需要对导致终轧温度命中率低的影响因素进行一定程度的制约。而目前市场上大多数采用自适应智能控制体系,以此来实现将宽带终轧温度命中率提升至98%以上。

2 终轧温度命中低的影响因素分析

在实际的生产制造过程当中,影响带钢产品终轧温度的影响因素较多,无论是受加热炉炉温度钢坯加热状况、除鳞水、粗轧机远近程度、热卷箱投入、机架间冷却水、带钢穿带速度、层冷冷却效果等的影响,还是季节变化所导致的天气温度的变化,都会对带钢产品终轧温度产生或多或少的影响。但是在生产过程当中,要想有效提高生产效率,就需要在较短的时间内,准确无误地对其要因进行确定。而在确定影响因素的过程中,就需要对加热炉钢坯加热温度质量进行相应考察,在该行业内有对热轧生产加热炉钢坯加热温度详细的质量要求,需对于钢坯的表面与中心温差、钢坯的“黑印”温差以及钢坯的炉间平均温差进行相应的考核。而在进行加热钢坯的过程当中,这些温差是加热工序生产过程中必不可缺的重要因素,而在进行轧机模型的设定以及模型计算精度的过程中,温差越大对其相关的影响就会越大。而且温差越大,对轧机的影响也大,会影响“弹跳”及板卷厚度精度,严重时会造成轧机跳闸或者发生设备事故、质量事故等。

经过分析可知,要想提高加热的均匀性,就需要对炉体散热进行优化改进。由于炉门的密封效果不佳是影响出炉钢坯温差的主要影响因素,该原因导致出现冷风或者是冒火现象。因此,对于炉门结构进行相应调整是迫在眉睫的改进措施。为有效调整炉门结构以及密封度,可以从吊挂方式、密封效果等方面进行研究改进,将原设计的两扇三吊点改为每扇炉门两个吊点,以保证炉门在升降过程中可在升降轨道内活动,降低冒火现象。同时在炉门底部增加绝热包扎,降低散热损失,确保待出炉钢坯温差均匀,满足后续轧制需要。

3 改进措施

要想摆脱目前产能现状,提高产品质量,满足消费需求,适应市场变化,首先需要升级控制系统及组态。目前所采用的控制系统CPU 模块以及其相对应的信号模块是需要进行升级换代的,现阶段的控制系统以及信号模块相对来说比较落后,无法适应现代生产的需求。I/O 点的统计过程需要根据目前的现场工艺流程需求以及仪表清单进行,以从中获取所需的相应材料数据,之后进行提报。原有控制系统在进行审阅、信号、TDC 系统设计选型的同时,还需要对其进行科学合理的分配以及PLC 系统I/O 卡件的排布,从而使控制系统运行速度得到显著提升,同时加强系统的可扩展性。

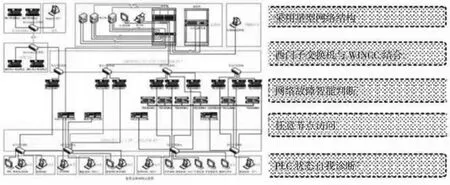

其次需要对其网络结构进行相应的重新设计。要想使其通信负载能力有所提高,就需要对其网络结构进行相应改造,从而使其扩展性能得到较大程度地提升。在进行重新设计的过程当中,将WINCC与工业以太网进行结合,以此可实现对于任意节点的随意访问,同时具备远程干扰功能。这种改革有效地降低了相关的维护成本,更重要的是使其维护工作变得更加便捷,大大提高维护效率。控制系统的网络升级改造示意图如图1 所示。

图1 网络升级改造

再次,就是需要对其程序以及设计画面进行编制,对关键的终轧以及层冷进行有效地反馈控制,从而大大加强温度控制过程中的实时性,实现自适应智能温度控制,程序运算能力强大,运行速度快。画面结合工艺,以灰色为底色,流程一目了然,数据清晰,读取方便,增加操控性。

4 结语

要想提高宽带终轧温度自适应智能控制命中率,就需要对其终轧温度进行严格把控,轧后带钢内部的金相组织以及力学性能在较大程度上都是由终轧最终的温度高低来决定的,因此,要想改变目前这种生产现状就需要不断进行探索,从而选择出一种较为先进的操作方法来提高终轧温度的命中率。