瓦斯抽采高保压二次注浆封孔工艺及工程应用

杨栋,孙玉宁,程伟,王志明,张钧祥

(1.河南理工大学 能源科学与工程学院,河南 焦作 454000;2.晋城无烟煤矿业集团有限责任公司,山西 晋城 048012)

0 引 言

瓦斯是成煤过程中形成的一种伴生气,以游离态和吸附态赋存于煤层中[1-2]。煤层瓦斯常常导致煤矿发生煤与瓦斯突出、瓦斯爆炸、瓦斯燃烧等灾害事故。瓦斯抽采不仅能够解决煤矿井下瓦斯灾害事故,而且还可以合理利用瓦斯这种非常规天然气。煤矿瓦斯抽采主要通过钻孔实施,抽采钻孔分为顺层钻孔和穿层钻孔两种基本形式[3]。

从源头纯化瓦斯是提高瓦斯体积分数最直接有效、成本最低的一种方法,该方法要求提高钻孔的密封质量,同时将瓦斯抽采钻孔的漏气量降到最低[4-5]。选取合理的封孔工艺、封孔材料对于降低钻孔漏气量至关重要。为了提高钻孔的密封质量,国内外学者研发了多种封孔工艺和封孔材料。应用比较多的封孔工艺包括“两堵一注”封孔、动态注浆封孔、“二次封孔”和封堵一体化等[5]。近年来,也报道了多种高性能封孔材料,如CF材料、PD材料、水泥基发泡高水材料、“二次膨胀”材料等[6-11]。一般地,“两堵一注”封孔工艺不能二次注浆[12];动态封孔和二次封孔受初次封孔制约,故二次注浆压力较低[13]。针对注浆封孔的局限性,周福宝等[14]提出利用钻孔负压将超细膨胀粉末颗粒吸入钻孔周围微小裂隙的二次封孔方法;王兆丰等[15]提出“破孔重封”的二次封孔方法;时岚[16]提出固液两相膏体分时段封孔技术;杨赫[17]提出瓦斯抽采钻孔分级管控,期望通过识别有问题钻孔进行针对性封孔,从而提高总体瓦斯体积分数,但瓦斯体积分数衰减过快问题依然没有完全解决。

“三软”煤层瓦斯含量高、透气性差、构造发育、煤体强度低、吸附性强[13]。该类煤层的矿井瓦斯抽采体积分数比较低,且广泛存在钻孔流量大,体积分数低的漏气现象,直接导致准备工作面消突缓慢,采掘接替紧张。针对煤矿“三软”煤层瓦斯抽采钻孔封孔存在的问题,本文拟研发一种高保压二次注浆封孔工艺,并配套研制高膨胀性初次封孔材料(GPM)和聚氨酯基有机二次注浆材料(JEM),提高瓦斯抽采体积分数。

1 工程概况

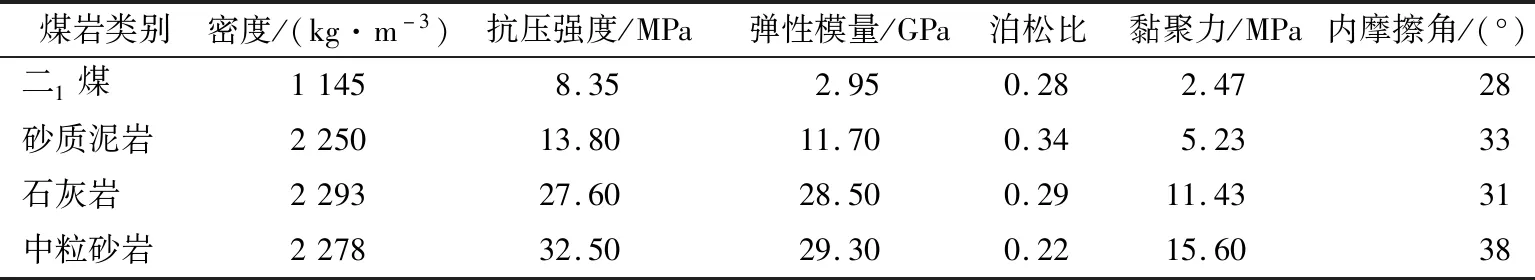

郑煤集团公司超化煤矿位于河南省新密煤田西南部,该矿主采煤层为山西组二1煤层,厚度0.19~28.90 m,平均10.0 m。二1煤层在历史上经历了数次地质构造作用,煤体破碎、松软,属典型的“三软”不稳定煤层。该煤层因埋藏条件较好,瓦斯富集。经鉴定,该矿二1煤层为煤与瓦斯突出煤层,矿井为煤与瓦斯突出矿井。矿井绝对瓦斯涌出量为11.59 m3/min,相对瓦斯涌出量为2.89 m3/t。近年来,随着采深增加,瓦斯已经成为阻碍该矿安全生产的首要因素。目前开采单一厚煤层,无保护层可采,底抽巷穿层钻孔预抽煤层瓦斯成为该矿主要区域防突措施。煤岩体物理力学参数如表1所示。

表1 煤岩体物理力学参数Tab.1 Physical and mechanical parameters of coal and rock mass

2 注浆封孔工艺

2.1 “两堵一注”封孔工艺

超化煤矿底抽巷穿层注浆封孔工艺采用囊袋式“两堵一注”带压封孔,注浆材料为普通发泡水泥。钻孔完成后,将多根抽采管插入钻孔内,煤段用花管,岩段用实管;待注浆材料搅拌均匀后,连接注浆管,开始注浆;浆液由注浆管进入两端囊袋,当囊袋注满后,注浆压力逐渐上升,当注浆压力达到1~1.2 MPa时,两囊袋中间爆破阀打开,浆液流进两囊袋中间的空间;继续注浆一段时间后,注浆泵自动停止,注浆完成;注浆完成后,注浆泵继续工作一段时间,使浆液充分进入钻孔周围裂隙,然后打开泄压阀,断开注浆管,清洗注浆泵,封孔完成。

2.2 高保压二次注浆封孔工艺

针对松软煤层瓦斯抽采封孔特点,提出高保压二次注浆封孔工艺,如图1所示。该新型工艺采用穿套式三囊袋封孔器,GPM和JEM。采用GPM密封钻孔,利用该材料优异的膨胀力进行支护且压密钻孔,同时为二次注浆提供良好的保压条件,随着钻孔围岩失稳,向二次注浆区域注入JEM,进而充分充填钻孔裂隙。

P1:初次封孔注浆管,P2:二次封孔注浆管,A-1和A-2:初次封孔注浆段,C:二次封孔注浆段

图1中穿套式三囊袋封孔器(图2为实物照)包括囊袋1、囊袋2、囊袋3、初次注浆管P1和二次注浆管P2;初次注浆管穿入3个囊袋并与之连通;二次注浆管在囊袋外部,其末端固定在囊袋2中部,囊袋2注浆后呈现“中间细,两端粗”的形状,构建出二次注浆空间,如图3所示。

图2 封孔器照片Fig.2 Photos of hole sealing device

图3 囊袋2捆扎示意Fig.3 Schematic of the binding of capsule 2

基于穿套式三囊袋封孔器的高保压二次注浆封孔工艺操作流程包括以下步骤。

(1)初次注浆封孔:钻孔成孔后,将抽采管从封孔器的3个囊袋间穿过,随后围绕抽采管将囊袋紧紧缠绕,并用胶带或铁丝将囊袋两端固定在抽采管上。固定囊袋时,二次注浆管P2端部也要缠绕胶带,以保证注浆完毕后形成一个图3所示的二次注浆空间,然后将封孔器插入钻孔指定深度,对钻孔注入GPM,进行初次注浆封孔。

(2)二次注浆封孔:瓦斯抽采一段时间后,对于瓦斯体积分数衰减较快的钻孔进行漏气处置,即二次注浆封孔。采用高压注浆,通过裂隙封堵管,向图3中预留的凹槽注入JEM,注浆材料在压力作用下进入钻孔周围裂隙,达到漏气封堵的目的。

3 注浆堵漏材料

3.1 GPM

采用GPM对钻孔进行初次密封,起到支护钻孔和压密钻孔裂隙的目的。该材料的成分包括硅酸盐水泥、铝酸盐水泥、石灰、石膏,辅助添加剂包括悬浮剂、发泡剂、增强剂等。

图4为约束条件下GPM的膨胀力演化曲线。由图4可以看出,GPM的膨胀力具有显著的时效特性,即膨胀力随时间先增加后逐渐趋于稳定。材料水化30 h和100 h 后对外显现的膨胀力分别为0.049,0.413 MPa,第168 h时,测得的膨胀力为0.672 MPa。这种膨胀力有助于压密钻孔围岩,不仅可以减小钻孔围岩卸压区的孔隙度,而且还能为二次注浆封孔创造良好的保压条件。

图4 GPM膨胀力-时间曲线Fig.4 Curves of swelling pressures versus time of GPM

3.2 JEM

选择性能优良的二次注浆材料是高保压二次注浆封孔工艺实施成功的关键。本文选用的主要注浆材料为树脂,配以苯酚聚合物、交联剂、发泡剂、稳泡剂和增韧剂。

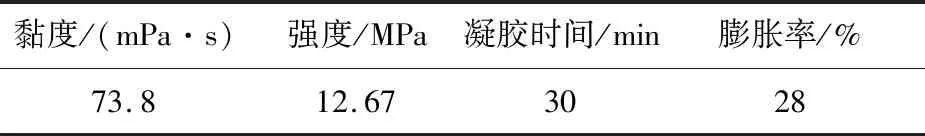

试验结果显示,材料的料水质量比是其黏度的主要影响因素,料水质量比越低,浆液黏度越小,当料水质量比为1∶0.5时,黏度基本保持不变,最终确定料水比为1∶0.4,可根据现场钻孔涌水情况适当调节;苯酚聚合物添加量影响材料强度和凝胶时间,根据实验室试验,苯酚聚合物质量分数为7.5%时,材料强度为12.67 MPa,且固化情况更好;交联剂添加量是材料凝胶时间的主要影响因素,根据堵漏注浆需求,凝胶剂质量分数为2.5%时,凝胶时间为30 min;增韧剂质量分数影响材料的表观黏度和收缩率,在其质量分数为2%时既能保障材料的表观黏度,又能尽量减小材料收缩;发泡率添加量影响注浆材料的膨胀性,膨胀性过低不能有效封堵裂隙,膨胀性过高则可能把现有裂隙撑开形成新的裂隙,综合考虑,发泡剂添质量分数确定为1%。

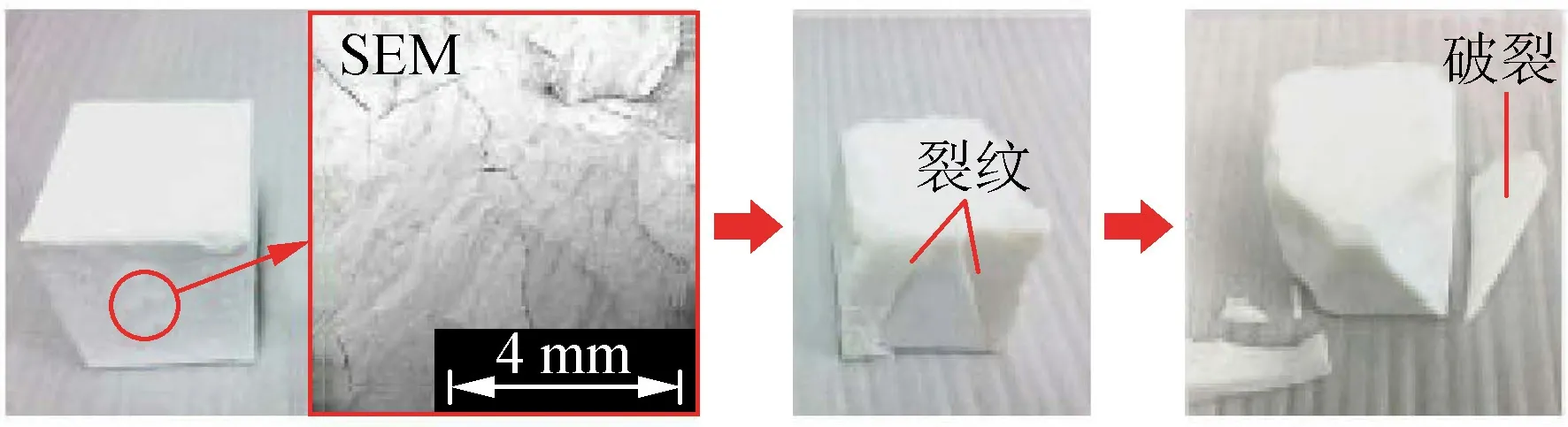

根据实验室试验结合现场实际情况,确定该封孔材料各组分配比,即料水质量比1∶0.4,苯酚聚合物质量分数7.5%,交联剂质量分数2.5%,增韧剂质量分数2.0%,发泡剂质量分数1%,稳泡剂质量分数1.5%。JEM具有黏度低、可注性高、膨胀性适宜、凝固时间可调、密封性能强等优点,能够满足对钻孔周围煤体裂隙的充填和密封要求。JEM固结体如图5所示,该材料性能参数如表2所示。

图5 JEM固结体Fig.5 Consolidated body of JEM

表2 JEM性能参数Tab.2 Parameters for JEM

3.3 高保压二次注浆封孔原理数值模拟

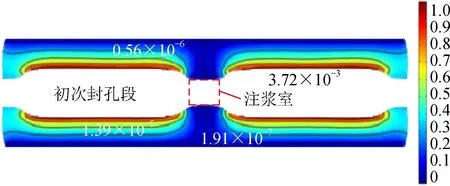

采用GPM封孔,经过GPM的支护-压密作用后,钻孔壁围岩变形可表示为图6。由图6可知,封孔段围岩发生了显著压缩,此处的裂隙减小,进而改善了封孔段围岩的致密性,并为囊袋2注浆空间的注浆压力提供了保压条件。

图6 初次注浆封孔后封孔段围岩位移Fig.6 Displacement of the coal rock around borehole sealed by GPM

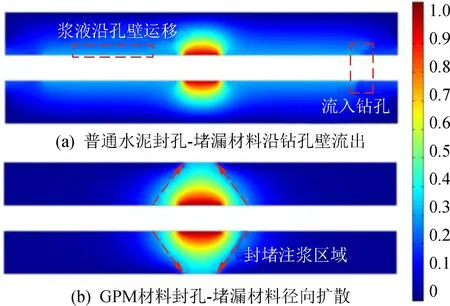

对钻孔进行二次注浆可密封围岩裂隙,达到再次提高瓦斯抽采体积分数的目的。但二次注浆压力较大,易发生浆液挤出。二次注浆压力为1.0 MPa时,钻孔围岩中浆液分压计算结果如图7所示。封孔材料不对钻孔壁施加压力时,浆液能沿封孔段轴向流动,最终漏入钻孔(图7(a))。这种浆液挤出行为不仅浪费浆液,而且使注浆室不保压,还限制了浆液的径向运移,减弱了注浆效果。封孔材料对钻孔围岩施加膨胀作用后,浆液沿径向的运移范围大幅增大,使浆液挤出得到有效防治,注浆室获得良好的保压注浆环境(图7(b))。

图7 不同封孔材料封堵二次浆液的运移Fig.7 Fracture-blockage slurry migration of different sealing materials

4 工程应用

为了检验该新型封孔工艺的实际应用效果,在郑煤集团公司超化煤矿进行高保压二次注浆封孔工艺的应用试验。在地质条件尽可能相同的条件下采用高保压二次注浆封孔30个,并与“两堵一注”封孔30个对比,两种封孔工艺交叉布置。

4.1 试验钻孔布置

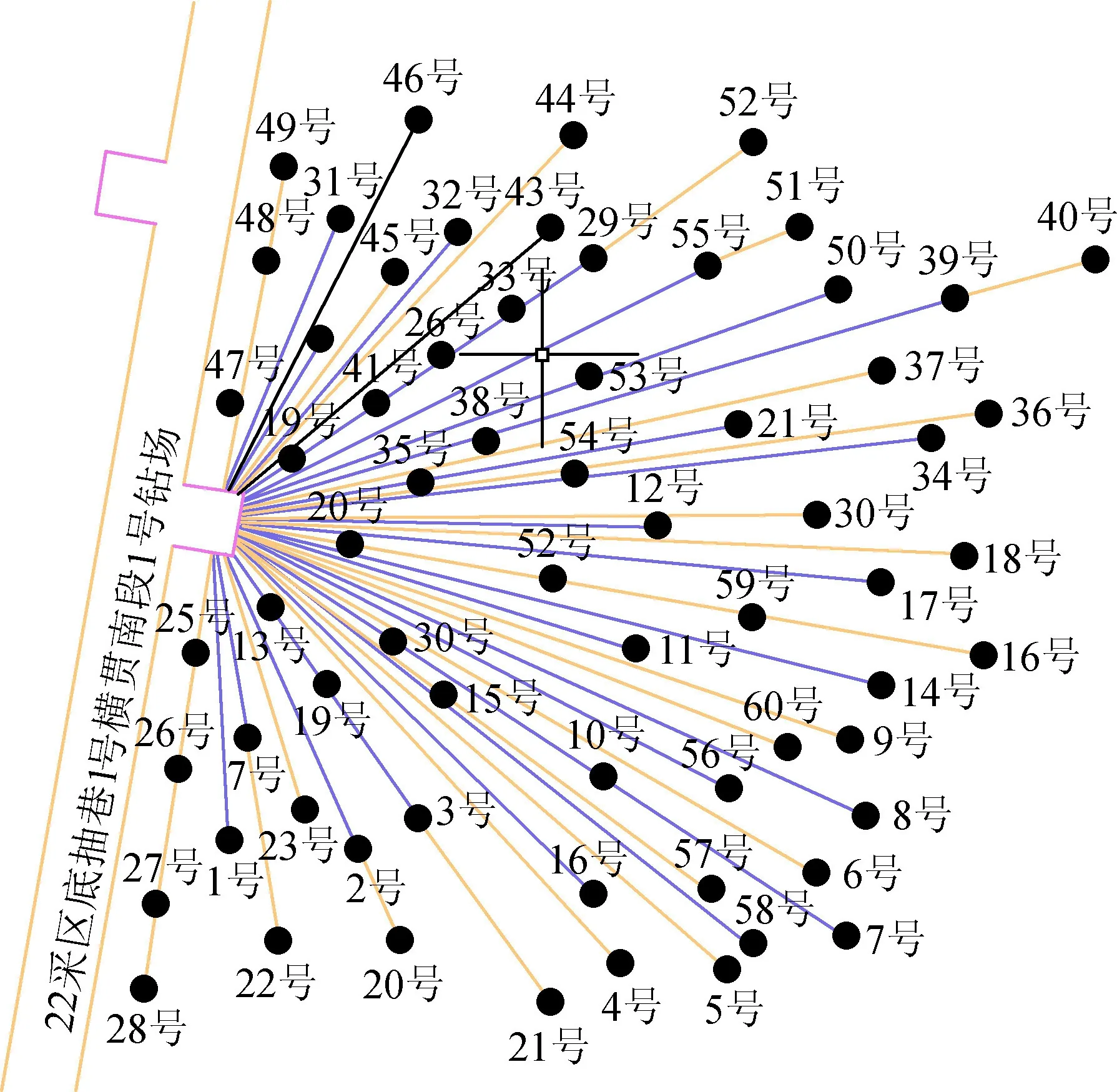

试验地点选择在22051工作面1号横贯1号钻场,试验钻孔穿层预抽钻孔。二1煤层平均厚度 9.5 m,平均倾角20°,原始瓦斯含量4.66~9.27 m3/t,原始瓦斯压力0.285~0.35 MPa。根据设计需布置抽采钻孔60个,实际施工过程中 14 个钻孔未完全达到设计要求,为切实保证安全补充施工了 14个抽采钻孔,实际施工抽采钻孔 74 个。钻孔孔径95 mm,平均倾角33.8°,平均孔深58.4 m,见岩段长度34.1 m,见煤段长度24.3 m,钻孔实际成孔情况如图8所示。

图8 钻孔成孔示意Fig.8 Schematic diagram of drilling

4.2 效果分析

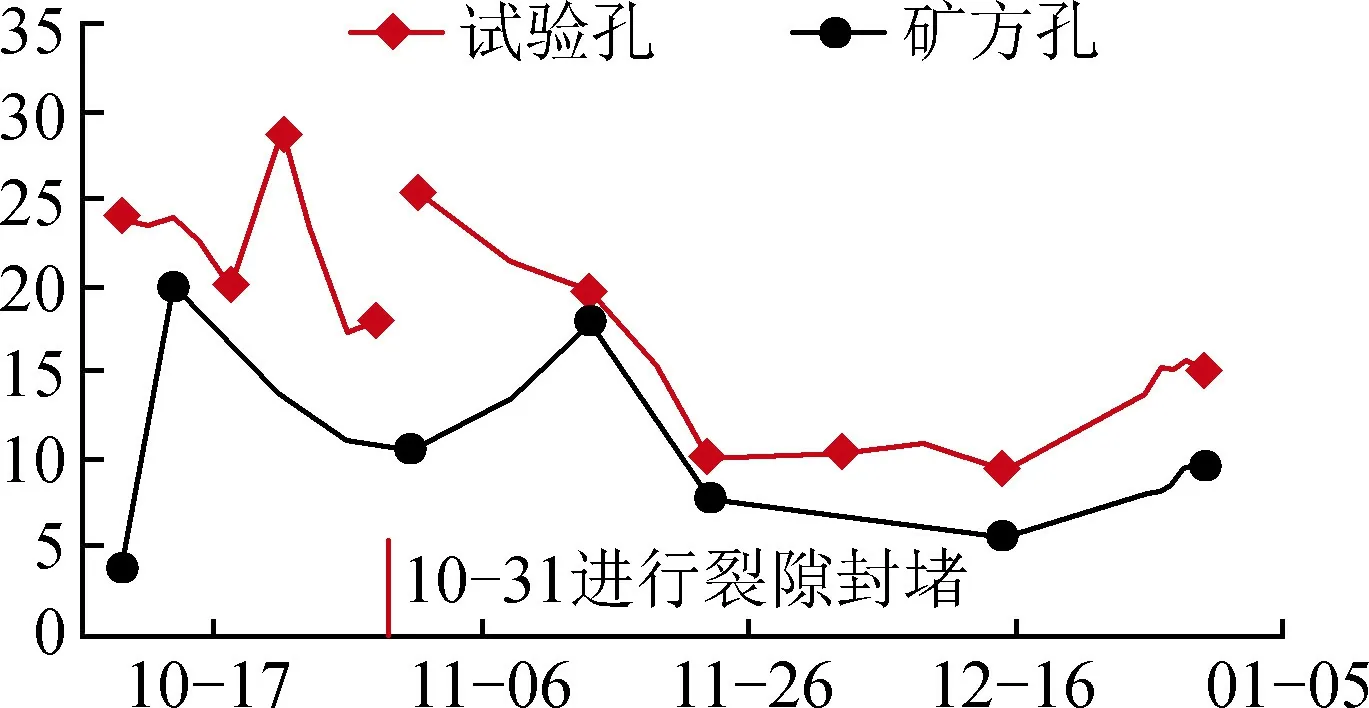

根据钻孔所测数据,绘制体积分数对比曲线,如图9所示。

由图9可以看出,使用高保压二次注浆封孔瓦斯抽采体积分数要明显好于“两堵一注”封孔的。初次封孔一段时间后,试验钻孔和对比钻孔瓦斯抽采体积分数均出现一定程度的衰减,10月31日对该钻场试验钻孔进行裂隙封堵,钻孔裂隙封堵前后瓦斯抽采平均体积分数由18.21%(10月29日测试)提高到25.87%(11月1日测试),裂隙封堵后的瓦斯抽采平均体积分数较裂隙封堵前提高了7.66%,漏气封堵效果明显。表明漏气封堵过程中,浆液在高压作用下进入钻孔周围裂隙,阻断了漏气通道,有效提高了瓦斯抽采体积分数。

图9 1号横贯1号钻场瓦斯抽采体积分数对比曲线Fig.9 Comparison curves of gas extraction concentration in No.1 of cross 1 drilling field

自10月10日至12月30日预抽期内,试验钻孔瓦斯抽采平均体积分数为16.89%,矿方钻孔为10.42%;12月30日试验钻孔瓦斯抽采平均体积分数为15.61%,矿方钻孔为9.95%。表明使用高保压二次注浆封孔工艺能有效延长钻孔使用寿命。

5 结 论

(1)新型封孔工艺包括一次低压注浆及二次高压注浆2个阶段:利用GPM优异的膨胀性支护压密钻孔,同时堵塞钻孔浅部围岩漏气通道;利用JEM良好的可注性,对钻孔周围微小裂隙进行注浆,通过材料固化充填、胶结作用密封裂隙,同时提高围岩自承能力。

(2)数值模拟结果显示,该封孔工艺配合GPM和JEM,能够保障浆液在钻孔围岩充分扩散,证明了该工艺的可行性。

(3)与超化煤矿“两堵一注”封孔相比,高保压二次注浆封孔工艺大大改善了瓦斯抽采效果,有效提高了瓦斯利用率,钻孔瓦斯体积分数衰减得到了有效控制。