GFRP 旋转超声套孔加工轴向力试验研究*

朱卓志 郑 雷 徐苏柏 董香龙 韦文东 刘子文 宋春阳

(盐城工学院机械工程学院,江苏 盐城 224051)

纤维增强复合材料(fiber reinforced plastic,FRP)具有比模量高、比强度高、耐疲劳和耐腐蚀等优良特性,广泛应用于航空航天、船舶和军工等领域[1-2]。玻璃纤维增强复合材料(glass fiber reinforced plastic,GFRP)作为FRP的代表之一,在实际工程应用中,常需要进行一定量的孔加工以便与其他零部件装配连接。在常规麻花钻制孔过程时,由于钻削轴向力过大,GFRP 孔常存在毛刺、分层和撕裂等加工缺陷,极大影响了GFRP 结构件的装配连接强度[3-4]。

旋转超声套孔加工是集传统超声加工和套料钻套磨加工为一体的复合加工方式,较常规制孔方式,可有效降低FRP 孔加工的轴向力,改善制孔质量。李哲等[5-6]对碳纤维增强复合材料(carbon fiber reinforced plastic,CFRP)进行旋转超声套孔加工研究,对比常规孔加工,轴向力降低12%~20%,孔壁表面粗糙度降低24%~36%。Wu C Q 等[7]对CFRP 进行旋转超声套孔研究,发现旋转超声加工可有效减少孔出口分层缺陷。Mohammad B 等[8]对GFRP 进行旋转超声套孔加工研究,相对于常规加工,轴向力大幅降低,孔出口分层损伤减少23%。

在FRP的旋转超声套孔加工过程中,钻削轴向力的大小对孔加工质量有直接影响,因此建立钻削力数学模型具有着非常重要的研究意义。本文通过分析旋转超声套孔加工的运动学特性,建立钻削力数学预测模型,并以GFRP 为研究对象,进行旋转超声套孔加工试验,分析旋转超声套孔加工的工艺效果,为FRP 高质量孔加工的工艺参数选择提供参考。

1 旋转超声套孔加工钻削力模型建立

1.1 旋转超声套孔加工运动学特性分析

旋转超声套孔加工示意图,如图1 所示。套料钻随主轴高速旋转的同时,沿其轴线方向做超声频率的振动,通过与工件之间的进给运动,端部金刚石磨粒以磨削的方式实现材料的去除。

图1 旋转超声加工示意图

由旋转超声套孔加工的特点,可将套料钻上任一磨粒在空间三维展开,其运动轨迹可表示为:

式中:v为套料钻相对于工件的进给速度,mm/s;t为时间,s;A为振幅,mm;f为振动频率,Hz;ω为磨粒的角速度,rad/s;R为单颗磨粒到套料钻轴线的垂直距离,mm。

由式(1)得旋转超声套孔加工单颗磨粒的速度为:

进而求得旋转超声套孔加工单颗磨粒的加速度为:

当A=0.002 5 mm,f=35 000 Hz,v=9 mm/min,R=4 mm和主轴转速n=2 000 r/min 时,单颗磨粒运动轨迹可表示如图2 所示。结合图2 与式(1)、式(2)和式(3),可将单颗磨粒的运动特性表示如图3 所示。结合图2和图3 可知,旋转超声套孔加工中单颗磨粒的运动轨迹为一条正弦振动的三维螺旋曲线,磨粒受超声振动作用,在一个周期T内,仅有极小段的时间 Δt参 与磨削,磨削深度为δ,与工件之间形成周期性的接触分离。由于磨粒加速度的周期性变化,磨粒对工件总保持极高的冲击速度,在短时间内完成对工件的加载和卸载,有效防止了磨粒对工件内部材料的进一步的破坏,促使材料断裂去除,减少加工过程中磨屑粘刀和料芯堵刀问题,提高孔加工质量[8-9]。

图2 旋转超声加工单颗磨粒运动轨迹

图3 旋转超声加工单颗磨粒运动特性

1.2 钻削力模型建立

为建立旋转超声套孔加工钻削力数学模型,需对套料钻工作部金刚石磨粒和工件做出一定的假设:

(1)参与磨削的磨粒为大小相同的刚性球体。

(2)所有磨粒露出的切削刃高度相同,且在一个振动周期内都参与磨削。

(3)FRP的纤维和基体结合良好,遵循线弹性理论,为理想的脆性材料。

在已有假设的状况下,考虑到旋转超声套孔加工的钻削力与磨粒对工件的周期性冲击力有关,可将单颗磨粒产生最大冲击力Fm与单颗磨粒产生的切削力Fi的关系表示为[10]:

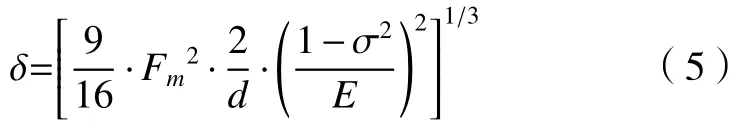

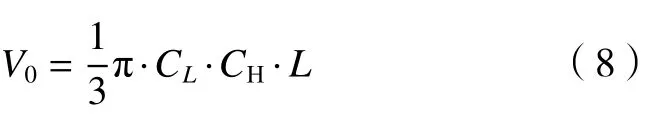

套料钻表面磨粒产生的最大冲击力Fm与磨削深度 δ有关,两者关系可表示为[11-12]:

式中:d为单颗磨粒直径;σ为纤维增强材料的泊松比;E为纤维增强材料的弹性模量。考虑纤维增强复合材料在套孔加工时多受到轴向压力载荷以及自身的力学性能各向异性的特点,模型中选用纤维和树脂基体的纵向弹性模量与泊松比,并将其简化为[11-12]:

式(6)和(7)中:Em和Ef分别为纤维和基体的弹性模量,Vm和Vf分别为纤维和基体的所占的体积分数,σm和 σf分别为纤维和基体的泊松比。

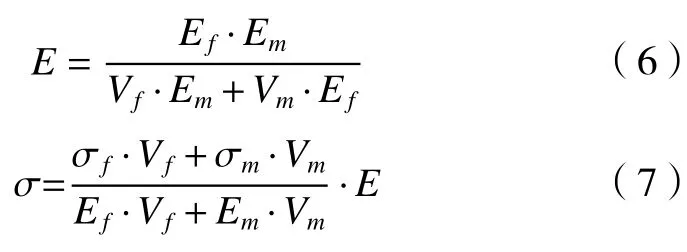

脆性断裂是纤维增强复合材料在套孔加工时的主要失效形式。根据脆性材料压痕断裂力学,旋转超声加工中单颗磨粒的单周期内的材料去除体积可表示为[11-13]:

式中:CL和CH为横向裂纹长度和深度,L为单颗磨粒在工件表面的有效磨削长度。CL和CH可以进一步表示为:

式(9)和(10)中:KC为材料压痕断裂韧性,kL和kH比例常数。

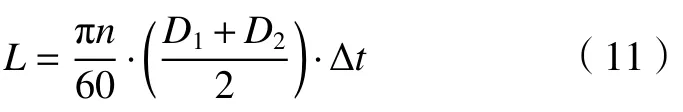

由旋转超声加工的运动学特性,单颗磨粒的有效磨削长度L可表示为:

式中:D1为 套料钻外径;D2为套料钻内径。

旋转超声套孔加工的材料去除率(material removal rate,MRR )为:

式中:N为套料钻表面参与磨削的磨粒数目,N与金刚石磨粒在套料钻工作部浓度和套料钻与工件接触面相关。

旋转超声套孔加工的材料去除率可以写成进给速度v的表达形式:

联立式(4)~(13)可得钻削力F为:

根据已有学者的研究结论[13-16],Δt可表示为振动频率、振幅和主轴进给速度的相关函数。由超声振动加工时磨粒的瞬时进给速度远大于主轴的瞬时进给速度,Δt又可近似表示为振动频率和振幅相关函数,进而有:

由此可得旋转超声套孔加工钻削力F模型为:

由式(16)可知,旋转超声套孔加工的钻削力与主轴进给和转速,超声振动幅度和频率及套料钻壁厚等参数有关。钻削力受进给速度和主轴转速影响的权重较大,且随主轴转速的提高或是进给速度降低,都呈现减小趋势。因此,开展主轴转速和进给速度对GFRP 旋转超声套孔加工的钻削轴向力和孔口加工质量影响规律的试验研究,对实现GFRP高质量孔加工具有一定的指导意义。

2 试验设备与方案

试验采用的GFRP 工件厚10 mm,纤维含量约60%,密度为1.8 g/cm3,基体为环氧树脂,弹性模量为72 GPa,抗压强度为380 MPa。试验所用的刀具为烧结/钎焊薄壁金刚石套料钻,钻头工作部外径为8 mm,壁厚为0.4±0.1 mm,金刚石磨粒浓度为150%。试验的刀具及工件装夹如图4 所示,试验在VMC-C30 五轴五联动数控加工中心进行,轴向力由Kistler 压电式4 分量测力仪实时采集。试验采用SZ-12 型超声振动系统,在频率为 35 kHz,振幅为2.5 μm 时,具有最佳超声振动效果。试验加工参数变化均采用等差递增,试验参数如表1 所示。试验结束后,采用Navitar显微观测系统观测孔加工表面。

图4 刀具及工件装夹

表1 试验参数设计

3 试验结果分析

3.1 轴向力分析

在GFRP 制孔过程中,轴向力对孔加工质量影响最大,轴向力随主轴转速和进给速度的变化规律如图5 所示。由图可知,轴向力随着主轴转速的提升和进给速度的降低大致呈现减小趋势,与上文钻削力数学模型的推测结果相符,验证了钻削力数学模型的正确性。分析轴向力的变化趋势,主要原因为:当主轴转速提高,套料钻表面磨粒切削刃的线速度随之提高,进而带来更大的冲击力和更强的切削能力,促使材料断裂去除,使套料钻在孔加工时产生的轴向力降低;当进给速度降低,套料钻在单位时间内每转的轴向切深减少,去除材料的体积减少,进而使材料对套料钻磨粒产生阻力减少,在孔加工时产生的轴向力降低。

图5 轴向力对比

在GFRP 制孔试验中,套料钻产生的最大轴向力仅为32 N,表明薄壁中空结构的金刚石套料钻可有效降低轴向力,能够适用于GFRP的孔加工。同时相对于常规套孔加工,旋转超声加工可使轴向力进一步降低,降低幅度为6%~25%,分析其原因为:旋转超声套孔加工具有脉冲式动态磨削特性,使套料钻与工件在短时间内不断接触分离,形成振动冲击效果,促使纤维材料破裂去除,在一定程度上降低了轴向力。

3.2 孔加工出入口质量分析

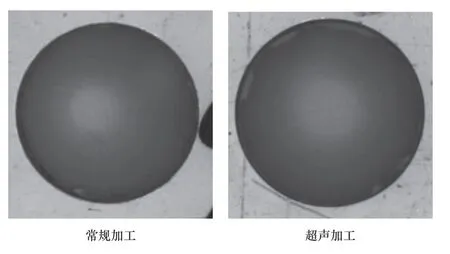

GFRP 孔加工后的表面图形通过Navitar 显微观测系统进行采集。在套孔加工初始阶段,套料钻可以获得较好冷却,刀具表面金刚石磨粒可完全切断纤维,GFRP 孔加工入口处近乎不存在加工缺陷,孔加工入口如图6 所示。

图6 GFRP 孔入口

但随着套料钻磨削深度不断增加,GFRP 未加工的厚度逐渐减小,孔出口处材料承载能力变差,同时切削液不容易进入,套料钻冷却不充分,磨粒无法有效切断纤维,孔出口处加工不充分的材料容易演化成如图7 所示的分层缺陷。

图7 GFRP 孔出口

为对孔出口分层损伤进行统计,采用Digimizer软件对采集得到的图像进行测量与分析,并用分层因子γ对分层缺陷进行表征[8-9],其原理示意图,如图8 所示,分层比γ定义为钻削产生出口分层的圆的最大直径Lmax与 钻削孔直径Lo之比,其计算方法为:

图8 孔出口分层因子示意图

旋转超声加工和常规加工的分层因子对比,如图9 所示。相较于常规套孔加工,旋转超声加工的出口分子因子降低,降低幅度为8%~15%,同时分层因子随着主轴转速的提高和进给速度降低呈降低趋势,与轴向力变化趋势大致相同,表明旋转超声振动能有效降低了轴向力,进而提高制孔质量。

图9 孔出口分层因子对比

4 结语

本文首先分析了旋转超声套孔加工的运动学特性,建立钻削力数学模型,并进行GFRP 孔加工试验验证,现得到结论如下:

(1)通过旋转超声套孔加工运动学特性建立的钻削力数学模型表明,钻削力受主轴转速和进给速度的影响较为显著。

(2)相对于常规套孔加工,旋转超声加工能够有效降低轴向力,最大降幅可达25%。轴向力在降低的同时孔出口分层损伤随之减小,两者随工艺参数的变化规律近乎具有一致性,表明降低轴向力可以改善GFRP 孔加工质量。

(3)GFRP 孔加工试验表明,轴向力随着主轴转速的增大和进给速度的减小呈降低趋势,与钻削力数学模型预测的结果相符,因此GFRP的高质量孔加工应选在高转速和低进给的加工参数下进行。