叠层钢板厚度的磁场扰动与磁力测量方法对比研究*

吴 斌, 唐瑞琦, 韩志远, 刘秀成

(1.北京工业大学 材料与制造学部,北京 100124; 2.中国特种设备检测研究院压力容器部,北京 100029)

0 引 言

钢制零部件在热处理加工或长期服役过程中,沿材料深度方向易发生内部微观结构的变化,甚至出现分层现象,各层的物理属性存在明显差异。例如弹簧钢的表面脱碳将形成“脱碳层—回火屈氏体组织”的分层结构[1],其中脱碳层深度的检测是弹簧钢加工过程中控制产品质量的重要手段[2]。再例如乙烯生产装置的核心部件—裂解炉管材质通常为顺磁性的奥氏体不锈钢。在高碳势、高温环境下长期服役后,乙烯裂解炉管表面往往形成铁磁性的氧化皮层,内壁则发生渗碳形成粗晶粒渗碳层,同样具有良好的铁磁特性[3,4]。在役乙烯裂解炉管可简化为“氧化皮—母材—渗碳层”的叠层结构,且各层磁特性存在明显差异。内壁渗碳层将导致炉管脆化而出现微裂纹,影响其高温力学性能[5]。因此,在乙烯裂解炉管维护检修中,渗碳层厚度占炉管壁厚的比例是重要的检测指标之一。

弹簧钢脱碳层深度及乙烯裂解炉管内壁渗碳层厚度的检测,均属于对叠层结构中特征层厚度占比进行定量评价的问题。叠层结构内各层的磁特性存在差异,结构的等效(或平均)磁参量(如磁导率、矫顽力)由各层厚度占比决定。利用磁检测方法,获取叠层结构等效磁参量的变化规律,可以间接反映内部特征层厚度占比[6]。

Kasai N等人[7]利用涡流法测量由奥氏体不锈钢与中碳钢构成的叠层钢板等效磁导率(以阻抗参数表征),显示接收线圈阻抗和中碳钢厚度之间正相关;刘德宇[8]对具有不同渗碳层厚度的炉管进行了矫顽力检测,结果表明:当炉管渗碳层厚度小于1 mm时,矫顽力随渗碳层厚度增加呈现抛物线式的单调增长趋势。Da Silva I C等人[9]利用渗碳层会扰动炉管外侧永磁体在空间形成磁力线分布特性的原理,通过磁敏元件测量炉管表面磁场强度的扰动特征(磁场扰动),间接评价了高温耐热合金HP40Nb钢炉管内的渗碳层深度。

相比涡流、矫顽力等测试方法,基于磁场扰动原理的方法无需高功率励磁源,只需利用小尺寸永磁体对被测材料进行磁化,更易于实现检测仪器装置的小型化。但当前研究的基于单一永磁体的磁场扰动方法对特征层厚度变化的灵敏度偏低且灵敏度受表面氧化层影响存在波动。

Khodamorad S H等人[10]利用永磁体与炉管材料相互磁力作用受铁磁性渗碳层深度影响的客观规律,将磁力波动引起的永磁体位移转换成空间磁场强度变化,再采用霍尔元件测量空间磁场强度变化,间接表征磁力大小,实现了乙烯裂解炉管渗碳层厚度的有效检测。上述研究的传感器并非直接测量磁力大小,特征参量的多次转换会降低方法精度。

本文对比研究了磁场扰动(magnetic field disturbance,MFD)和磁力测量(magnetic force measurement,MFM)两种方法对叠层钢板中层厚占比的检测能力,并对MFD和MFM两种方法进行了改进。首先,有限元分析了永磁体布置方向对MFD方法的影响,提出了差动式MFD检测方法,提升了检测灵敏度;其次,研制了直接测量永磁体与叠层钢板磁力大小的MFM传感器和差动式MFD传感器;最后,在由“65Mn钢—304不锈钢—硅钢”构成的叠层钢板中开展了检测实验,对比分析了两种方法对硅钢厚度占比的检测能力。

1 MFD与MFM原理的有限元分析

1.1 MFD检测方法

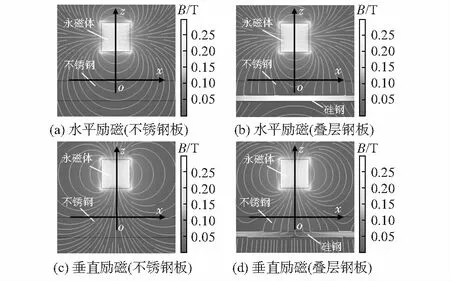

在多物理场仿真软件COMSOL中构建叠层钢板的MFD检测模型。永磁体为直径10 mm,高10 mm的圆柱体,表面磁通密度Bp=0.16T。永磁体截面中心距离钢板表面距离固定为L=10 mm。先后将永磁体的充磁方向设置为平行和垂直钢板表面,观察永磁体与钢板之间空气域内的磁力线分布情况。为验证方法的有效性,首先将钢板(厚度tT=7 mm)的相对磁导率设置为μr=1.002,模拟非导磁的不锈钢材料,仿真计算的磁力线分布结果如图1(a)和图1(c)所示。其次,将距离下表面厚度为tF的材料设置为硅钢,其相对磁导率为μr=7 000,以模拟叠层钢板出现铁磁性特征层,此时磁力线分布仿真计算结果见图1(b)和图1(d)。

图1 磁力线分布仿真结果

不论永磁体充磁方向设置为平行还是垂直,铁磁性特征层的引入,均导致了永磁体与钢板之间空气域内磁力线分布的明显畸变。因此,通过测量钢板表面磁场的扰动情况,可以反映铁磁性特征层的存在。

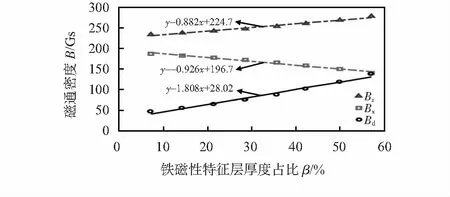

将铁磁性特征层厚度tF从0.5 mm逐步增加到4 mm,步长为0.5 mm,以定量分析铁磁性特征层厚度占比β=tF/tT对磁场扰动程度的影响。提取z=0.5 mm坐标点处磁通密度的水平分量Bx和垂直分量Bz,其随参数β的变化规律如图2所示。从图2中可以看出,当永磁体充磁方向平行钢板表面时,水平分量Bx随β增加而下降,而永磁体充磁方向垂直钢板表面时,垂直分量Bz随β增加而增长。

两种情况下,水平分量Bx和垂直分量Bz随参数β增加均存在良好的线性关系,但变化方向刚好相反。借助于差动传感器设计原理,将两种模型得到的结果进行差值处理,得到新的特征参量Bd=Bz-Bx,其对厚度占比β的检测灵敏度可以高于单一的水平分量Bx或垂直分量Bz。以图2所示仿真结果为例,相比单一永磁体检测模型(最高灵敏度约0.926 Gs/%),采取差动方式后磁感应强度Bd对β的检测灵敏度提高了约95 %,达到1.808 Gs/%。

图2 MFD仿真结果

1.2 MFM检测方法

永磁体在空间中形成磁场,其与置于磁场中的材料之间的相互磁力作用可以用下式计算[11]

(1)

式中μr为材料的相对磁导率;μ0为真空磁导率;S为磁场与材料作用面面积,mm2;B为磁场与材料作用面处的磁通密度,Gs。

当材料为顺磁性材质(例如304不锈钢,其μr接近1)时,式(1)右侧积分项外的常数项趋近于零,磁力作用可以忽略。当叠层板中引入一定厚度的铁磁性特征层,叠层板的等效磁导率大幅提高(μr远大于1),与外置永磁体间存在较大的磁力作用。由式(1)可以看出:磁力由材料相对磁导率μr,作用面积S及作用面处的磁通密度B共同决定。当永磁体截面积和铁磁性特征层磁导率固定时,磁力主要由叠层板表面的磁通密度决定。

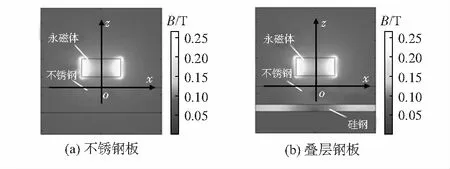

图3 永磁体受力分析有限元模型

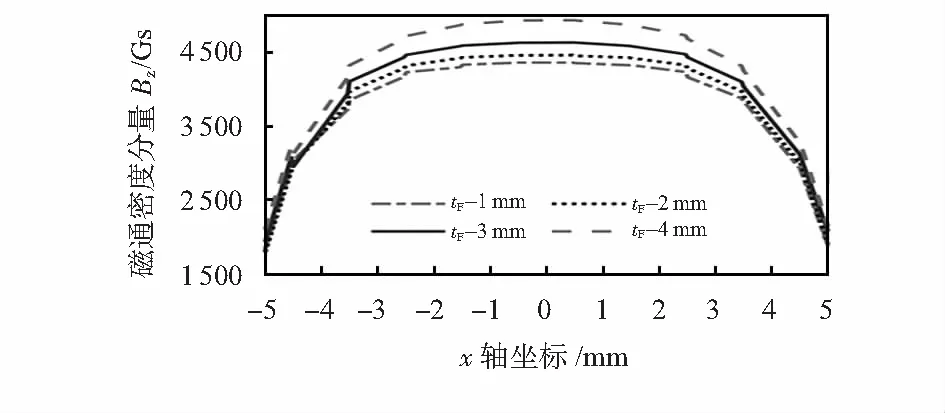

为研究叠层板表面的磁通密度B与铁磁性特征层厚度占比β的关系,建立如图3所示的有限元模型,其中永磁体为直径10 mm、高5 mm的圆柱体,表面磁通密度BP=0.4T,充磁方向垂直钢板表面。设置永磁体截面中心与钢板表面的提离距离L=2 mm。改变下方叠层板中铁磁性特征层厚度tF调整层厚占比β。当tF从1 mm逐步增加到4 mm过程中,提取x轴的磁通密度分量Bz分布曲线,结果如图4所示。

可以明显看出,磁通密度分量Bz随铁磁性特征层厚度tF增加而上升。这预示着:永磁体与叠层钢板间的磁力大小与层厚占比β间存在单调性依赖关系,通过测量磁力大小,就可以间接测量出铁磁性特征层厚度占比β。

图4 Bz沿x轴的分布规律

1.3 灵敏度影响因素分析

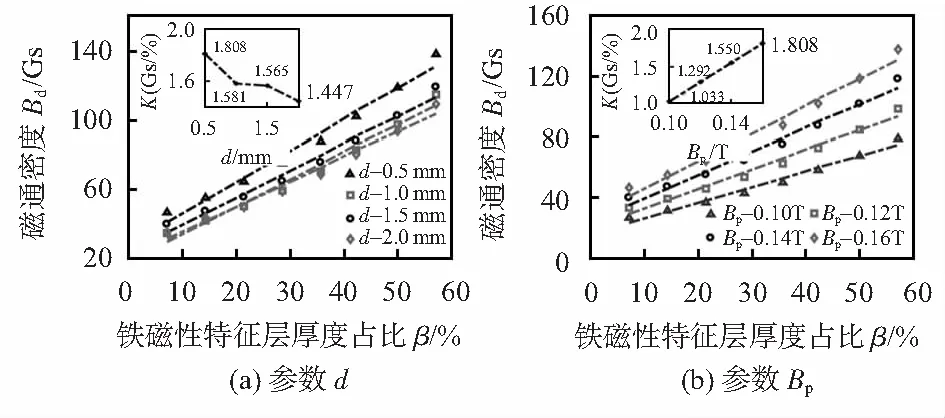

当永磁体尺寸和距离钢板表面高度固定时,影响差动式MFD传感器性能的主要参数包括永磁体表面磁通密度BP,以及测量磁扰动信息的霍尔元件与叠层钢板上表面距离d。采用控制变量法,利用图1所示的有限元模型对上述两个参数进行研究。

首先,研究霍尔元件提离距离d对铁磁性特征层厚度tF检测灵敏度的影响。当永磁体表面磁通密度BP=0.16 T,d在0.5~2 mm范围内取值不同时,仿真计算得到的磁通密度Bd与参数β的具有良好线性关系(图5(a)),线性相关系数R2>0.9,于是灵敏度可用拟合直线β-Bd的斜率K表示。从图5(a)中可以看出,灵敏度K随提离距离d的增加而降低。例如,当d由0.5 mm增加到2 mm时,灵敏度K由1.808 Gs/%变为1.447 Gs/%,约下降20 %。因此,为了提高差动式MFD传感器灵敏度,在后续研制过程中应该使霍尔元件提离距离尽可能小。

其次,固定霍尔元件提离距离d=0.5 mm,改变永磁体表面磁通密度BP,分析其与差动式MFD检测灵敏度的变化规律。由图5(b)所示结果可知,当表面磁通密度BP从0.10T增加到0.16T时,灵敏度K由1.033 Gs/%增加至1.808 Gs/%,约上升75 %。因此,为提高差动式MFD传感器灵敏度,应选用磁场强度较强的永磁体提供背景磁场。

图5 差动式MFD检测灵敏度影响因素分析

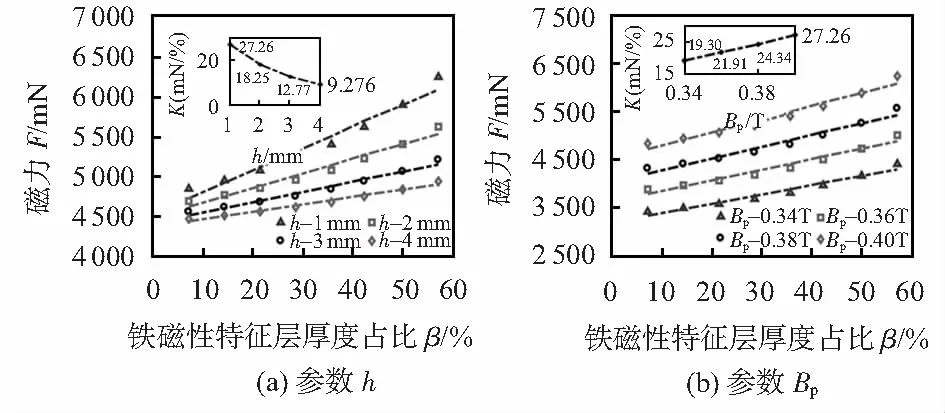

采用同样的方法,分析永磁体与钢板表面距离h,表面剩磁强度BP对MFM检测灵敏度的影响。仿真计算不同条件下磁力大小F与特征层厚度tF的关系如图6所示。在分析范围内,磁力F对参量tF的检测灵敏度随距离h的增加呈线性下降趋势,而随表面剩磁强度BP增加呈线性上升趋势。为确保MFM传感器的高灵敏度,永磁体与钢板表面距离应尽可能小,最终选择h=1 mm。

在MFD传感器设计过程中,需考虑永磁体提供的空间背景磁场强度不宜超过选用霍尔元件的线性量程;设计MFM传感器时,需考虑永磁体与叠层钢板间作用的磁力应在压力敏感元件灵敏度范围内。综合以上因素,最终选择适用于MFD和MFM传感器的永磁体表面剩磁强度分别为BP=0.16T和BP=0.4T。

图6 MFM检测灵敏度影响因素分析

2 实验系统

2.1 传感器

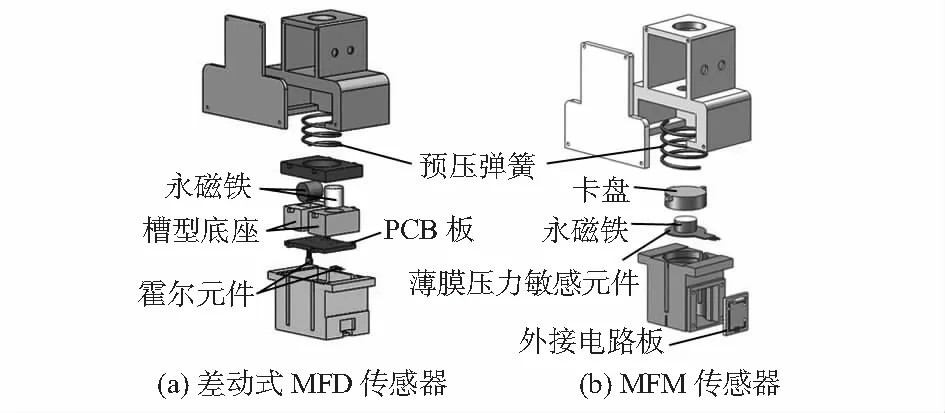

利用有限元仿真分析所得结论,设计了具有优化参数的差动式MFD传感器和MFM传感器,结构如图7所示。差动式MFD传感器采用的两个分别垂直和水平布置的永磁体放置在槽型底座。测量水平和垂直分量的两个霍尔元件(型号EQ—730L,灵敏度为130 mV/mT)均封装在PCB电路板,放置于槽型底座下方。

图7 传感器结构

MFM传感器内部的永磁体内嵌于圆柱形卡盘,以放置在FSR 402型薄膜压力敏感元件(薄膜厚度0.13 mm,量程范围0.2~20 N)中心。永磁体自重将导致薄膜压力敏感元件输出初始偏置电压V。永磁体与叠层钢板间的磁吸附力将增加薄膜压力敏感元件承受的压力大小,引起电压增量ΔV。

在两种传感器的封装外壳内安装了预压弹簧,以确保扫查过程中两种传感器内敏感元件与测试钢板表面的提离距离保持不变。采用直流稳压电源提供5 V电压给霍尔元件和薄膜压力敏感元件供电。薄膜压力敏感元件的输出电压,和差动式MFD传感器中两个霍尔元件输出端并联后的输出电压,直接被NI-PXIe多通道数据采集卡所采集(采样率为2 MS/s)。

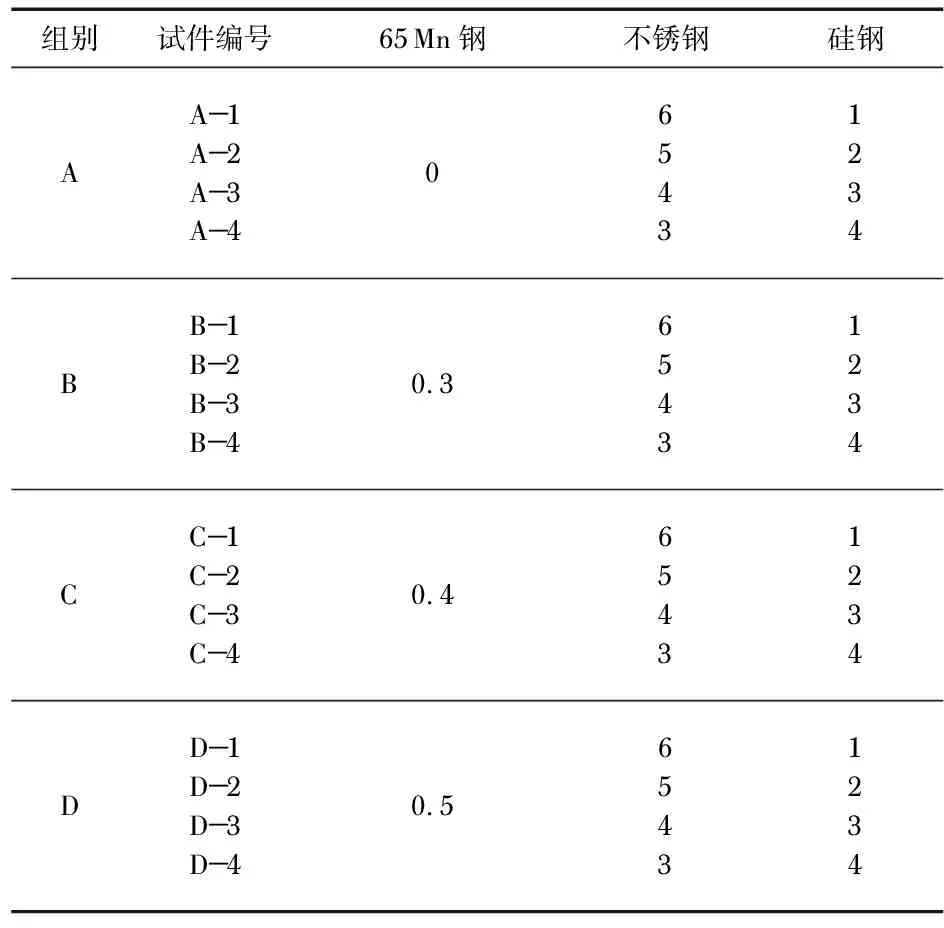

2.2 叠层钢板试件

测试的叠层钢板试件由硅钢、奥氏体不锈钢和65 Mn钢组合而成,总厚度保持为7 mm,试件长150 mm,宽50 mm。依据材料初始相对磁导率从低到高排序,依次为:奥氏体不锈钢(μr≈1),65 Mn钢(μr≈500)和硅钢(μr≈7 000)。通过改变层数和各层材料的厚度,共设计了16种叠层钢板试件,具体参数见表1。其中A组由表层的奥氏体不锈钢和底层的硅钢组成,B~D组试件表面增加了65 Mn钢薄层。上述叠层钢板与内壁发生渗碳、表面存在氧化皮的乙烯裂解炉管具有类似的特征。

表1 叠层钢板试件参数 mm

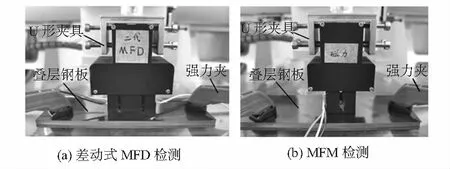

为尽量减小叠层钢板各层间的空气间隙,采用图8所示的强力夹夹持叠层钢板试件。磁力测量和磁扰动检测传感器先后通过U形夹具固定在三轴运动平台的垂直运动轴与被测试件表面保持接触。传感器由运动平台带动沿试件长度方向进行长10 mm的线段扫描,共采集得到101个电压数据点,取其平均值Up用于分析其与叠层钢板中铁磁性特征层厚度tF的关系。

图8 叠层钢板实物测试

3 结果与分析

3.1 MFD实验结果

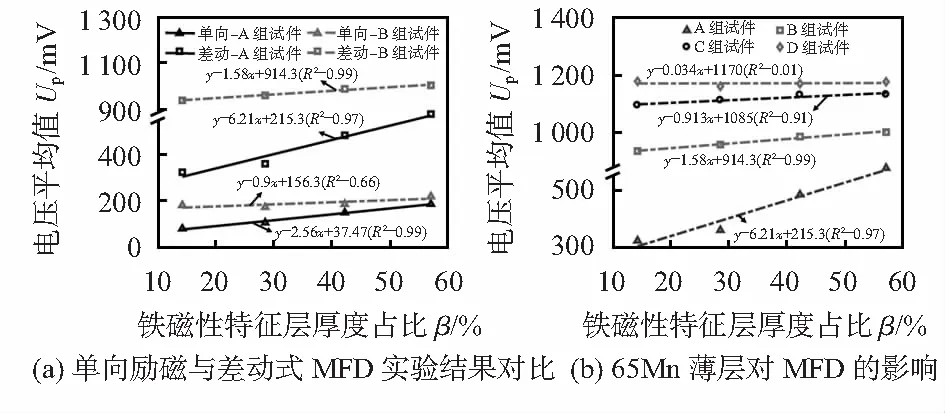

先后利用单向励磁MFD传感器(永磁体充磁方向平行试件表面)和差动式MFD传感器对A,B组试件进行测试,传感器输出电压Up与硅钢厚度占比β的关系如图9(a)所示。相比单向励磁MFD传感器,差动式MFD传感器的起始输出电压明显偏高,更重要的是电压Up对层厚占比β的变化的检测灵敏度得到大幅提升。例如对于A组试件的测试,单向励磁传感器的灵敏度为2.56 mV/%。采用差动式MFD传感器,灵敏度增长至6.21 mV/%。这验证了仿真所得结论的准确性,显然差动式MFD传感器更有利于实现高灵敏度的层厚占比测量。

相比A组试件,B组试件表面增加了0.3 mm厚的铁磁性65 Mn钢薄层,模拟叠层钢板表面出现氧化皮等情况。此时,单向励磁和差动式MFD传感器对层厚占比的灵敏度均下降。以差动式MFD传感器为例,灵敏度由6.21 mV/%下降至1.58 mV/%,但其输出电压与层厚占比之间仍保持良好的线性关系,其线性相关系数R2=0.99,远优于单向励磁传感器的结果(R2=0.66)。

当叠层钢板表面的65 Mn钢薄层逐渐增加至0.5 mm时,其对差动式MFD传感器的影响如图9(b)所示。随着65 Mn钢薄层厚度的增加,传感器的初始输出电压不断增大,表明65 Mn钢薄层对空间磁场具有明显的扰动作用,也间接表明可以通过MFD方法测量表面65 Mn钢薄层厚度的变化。但是输出电压Up与硅钢层厚占比β的拟合直线斜率逐渐下降。当65 Mn钢薄层厚度达到0.5 mm时,传感器输出电压值几乎不随硅钢层厚占比β而变化,也即差动式磁扰动检测传感器无法测量叠层钢板中的硅钢层厚变化。主要原因是65 Mn钢薄层属于铁磁性材料,当位于叠层钢板表面时,从永磁体产生的磁力线将主要耦合至65 Mn钢薄层而穿透进入下方硅钢的磁力线大幅减少,导致硅钢厚度的变化对磁扰动效应的程度降低。这预示着,叠层钢板表面的氧化皮等铁磁性薄层对MFD方法的特征层厚占比检测能力的影响不可忽略。

图9 MFD传感器实验结果

3.2 MFM实验结果

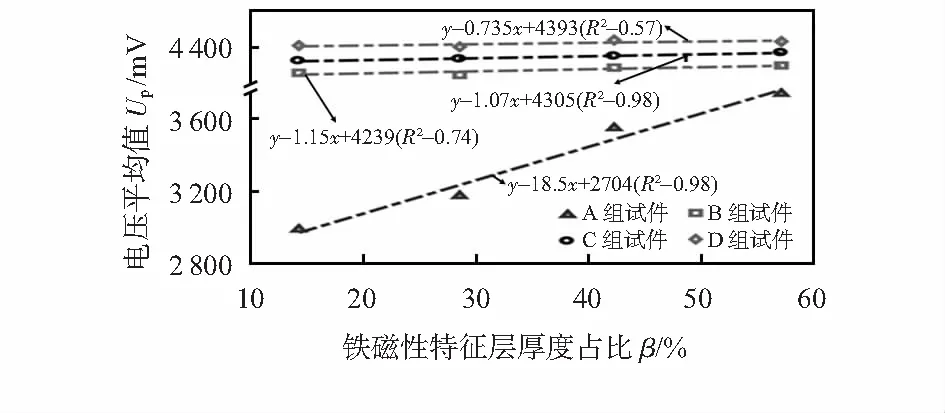

图10给出了利用MFM传感器对表1所列4组试件进行的测试结果。为便于与MFD传感器进行对比,这里仍以MFM传感器的输出电压作为硅钢层厚占比的表征参量。

图10 MFM传感器实验结果

从图10可以看出,当不锈钢—硅钢叠层钢板表面不存在65 Mn钢薄层时,输出电压(磁力大小)对硅钢层厚占比β的灵敏度最高。随着65 Mn钢薄层厚度的增加,永磁体与叠层钢板的磁力作用增强,表现为初始输出电压不断提高。与差动式MFD传感器相似,输出电压对硅钢层厚占比的灵敏度随65 Mn钢薄层厚度增加而下降。当65 Mn钢厚度从0 mm增加到0.5 mm时,拟合直线β-Up的线性相关系数R2由0.98下降至0.57。

3.3 对比与讨论

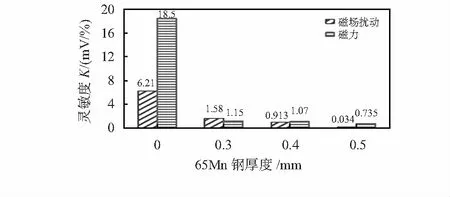

为更直观地对差动式MFD传感器与MFM传感器进行比较,分析了这两种传感器在不同65 Mn钢厚度情况下的灵敏度变化趋势,结果如图11所示。试件表面不存在65 Mn钢时,MFM传感器的灵敏度达到了18.5 mV/%,比差动式MFD传感器高出近两倍。

图11 MFD与MFM传感器灵敏度对比

当叠层钢板中添加0.3 mm厚的65 Mn钢板时,两种传感器灵敏度均大幅下降,且相较于差动式MFD传感器,MFM传感器灵敏度下降地更快。当65 Mn钢板厚度从0.3 mm增加到0.5 mm,MFM传感器灵敏度下降程度趋于平缓,约下降36 %,但差动式MFD传感器灵敏度继续劣化直至失去层厚占比的测量能力。综合来看,当叠层钢板表面存在铁磁性薄层时,永磁体在空间形成的磁场将主要聚集在表面薄层而在近端形成回路。由此,导致叠层钢板下部铁磁性特征层层厚占比的变化引起的空间磁场扰动程度或叠层钢板与永磁体的磁力作用大小大幅下降。综合来看,65 Mn薄层厚度小于0.3 mm时,可以选择差动式MFD传感器,其灵敏度随65 Mn薄层厚度变化的波动程度相对较小;当65 Mn薄层厚度大于0.3 mm时,建议选择MFM传感器,虽然灵敏度有所下降,但仍可以对硅钢层厚占比进行有效测量。

4 结束语

针对目前叠层结构中铁磁性特征层厚占比的定量检测问题,研制了两类传感器,分别是由两个励磁方向相互垂直的永磁体构成的差动式MFD传感器和采用薄膜压力敏感元件测量磁力的MFM传感器,并对这两类传感器进行对比研究,得到如下结论:

1)有限元仿真和实验测试结果均表明:差动式MFD传感器具有比传统的基于单向励磁结构(水平励磁或垂直励磁)的MFD传感器更高的灵敏度。当叠层钢板表面存在铁磁性薄层(干扰因素)时,差动式MFD传感器输出电压信号与特征层厚占比的线性相关程度远高于单向励磁MFD传感器。

2)当叠层钢板表面不存在铁磁性薄层时,研制的MFM传感器输出电压对层厚占比的检测灵敏度是差动式MFD传感器的3倍。表面铁磁性薄层的引入,会导致基于MFD与MFM两种原理的传感器对层厚占比的检测灵敏度大幅下降。当65 Mn钢薄层厚度从0 mm增加至0.5 mm时,MFM传感器的灵敏度下降约94 %,而差动式MFD传感器则失效。