不同支撑方式对推力轴承性能影响研究

董卫红, 曹寒, 陈丹, 马骏

(东方电气集团东方汽轮机有限公司, 四川 德阳, 618000)

1 前言

流体动压推力轴承由于其具有摩擦功耗小,承载能力大, 运转平稳等优点, 从而被广泛应用在轴向承载的各种回转设备中。 目前, 推力轴承广泛采用的结构有3 种: 固定瓦推力轴承和点、线支承可倾瓦推力轴承、 点支承可倾瓦推力轴承。3 种轴承在工程上的使用效果即使同一种机组不同台份同一个轴承都不一样。 因此有必要对不同支撑方式对推力轴承性能影响研究。

2 不同支撑方式对推力轴承性能影响的理论分析

2.1 推力轴承分析模型的基本方程

推力轴承分析模型的基本方程为二维雷诺方程, 其基本假设: (a)润滑油不可压缩, 且为牛顿流体, (b)润滑油流动为稳态的层流流动且无滑移,(c)彻体力和惯性力忽略不计, (d)因轻载不考虑瓦的弹形变形和热变形, (e)沿油膜厚度方向上恒温恒压,(f)除黏度外流体的其他物性参数为常量。 在上述假设下, 普通形式的油膜稳态压力方程为

式中: p 为油膜压力; μ 为润滑油动力黏度; Ω 为转子角速度。

(τ1: 为油膜破裂边界; τ: 油膜周围边界)

Reynolds 方程是一个二阶微分方程, 通常情况下没有解析解。 为了揭示流体润滑的基本规律,通常可将二维流体润滑问题简化为一维问题, 如假设轴承为无限宽, 因而不存在宽度方向上的流动, 即此时, 雷诺方程化为一维方程, 这就是所谓的无限宽理论。 把二维问题处理成一维问题虽然不可避免会引起计算误差, 但由于一维问题的解通常是解析的, 因而对于复杂问题往往能够方便地给出近似的定量估计, 所以上述一维理论从某种意义上说仍具有重要意义, 其计算结果在一定工况和参数范围内也仍具有实际工程应用价值[1]。

2.2 固定瓦推力轴承一维分析

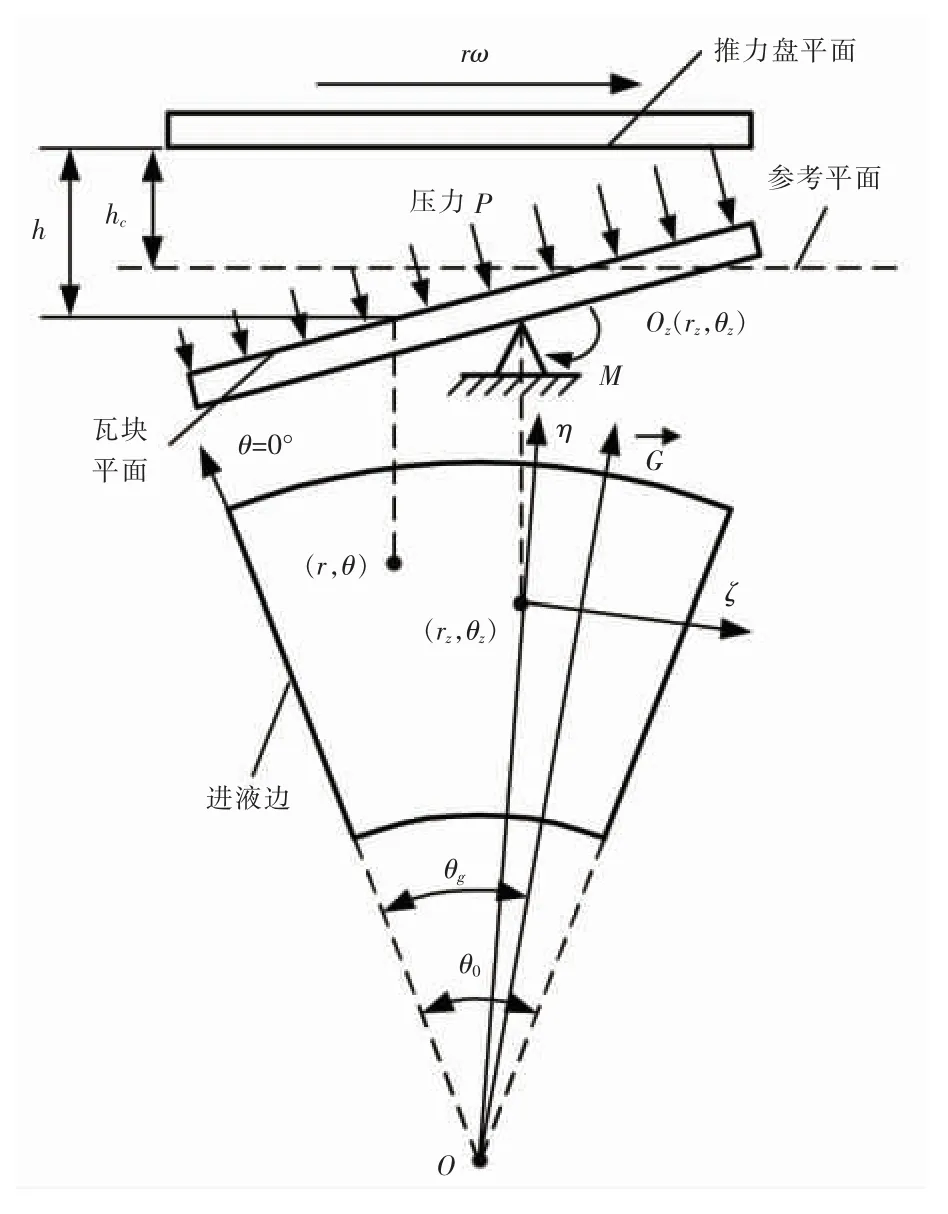

固定瓦推力轴承由平面和一段斜面联合组成,是工程中常见的轴承形式, 参数意义见图1。

图1 固定瓦推力轴承参数示意图

其油膜厚度函数为:

由于p 仅是h 的函数, 所以p 在阶梯处是连续可导的。

轴承的承载能力:

如L2=0 则h0表示了一普通斜面轴承最大压力点处的油膜厚度, 如 L2>0, h0值比斜面轴承小,表明压力点向流出方向偏移, 但由于h0>h2, 所以最大压力点将总是位于周长的倾斜部分。 组合轴承的承载能力当L1/L2=5 时最佳, 此时轴承的承载能力将比相当面积的斜面轴承高出25%左右, 但此时由于最小膜厚所在区域较长, 导致斜平面轴承的摩擦损失较大。

在斜面轴承中,值随运动条件而变化。

最大压力处的膜厚:

轴承承载能力:

最大压力处的膜厚h0=1.37h2。 轴承承载能力系数和摩擦阻力系数与倾斜参数a的关系见图2。

图2 轴承承载能力系数和摩擦阻力系数与倾斜参数a的关系

由于运行工况变化时a随载荷增大而减小,会使最小膜厚减小, 可能造成润滑失效, 但事实并非如此, 推力轴承工程中常用的比压<3.5 MPa,在此范围内a不会偏离最佳值太远, 而且摩擦阻力随着a值的增大在减小, 使油膜温度低, 润滑油粘度对温度极其敏感, 因此在工程中常用的比压范围内当并不会造成轴承承载能力明显差别。

2.3 可倾瓦推力轴承一维分析

可倾瓦推力轴承的瓦块支撑在支点上并可自由倾斜, 轴承性能计算可以按照斜面轴承同样的方法进行, 唯一不同的是可倾瓦轴承各瓦的油膜合力在稳态时必须通过支点, 而支点的位置在斜面轴承计算时所得到的压力中心x*重合, 每一x*都对应于一个最小膜厚h2, 由于斜面轴承的压力分布不对称于L/2, 油膜合力总是偏离几何中心的, 为了使可倾瓦轴承具有一定的承载能力, 起止点位置x*必须在大于L/2 处, 1957 年, Wilcock和Booges 推荐的x*/L=0.58。 当支点位置给定时,可由式(13)求解倾斜参数a, 进而根据式(12)求出承载能力W。 对于可倾瓦轴承, 承载能力系数、摩擦阻力系数可分别写为:

可倾瓦轴承, 承载能力系数、 摩擦阻力系数与偏支系数的关系见图3, 曲线表明X*/L 越大越好,这与文献[1]中结论有区别,需后续进一步研究。

图3 可倾瓦轴承承载能力系数、 摩擦阻力系数与偏支系数的关系

在实际运行中, 由于流体经过轴承时会产生温升而使黏度发生变化形成油膜, 同时瓦块的热变形和弹性变形也有助于形成润滑膜, 这些因素使得可倾瓦会走出在支点位置位于几何中心时也能形成一定承载能力。

2.4 一维分析结论

从一维分析可得到, 轴承性能因素受结构参数影响, 固定瓦轴承性能对坡高敏感, 可倾瓦轴承性能对支点位置敏感, 但在设计范围内可倾瓦和固定瓦轴承的承载力系数及摩擦阻力系数范围一致, 因此作者认为在参数设计合理的情况下,在常规的设计比压范围(<3.5 MPa)内, 2 种轴承支撑方式不同是不会造成轴承性能的不一致。

2.5 不同支撑方式下轴承性能的二维分析

2.5.1 轴承矩平衡方程

固定瓦轴承二维分析仅雷诺方程, 可倾瓦轴承的二维分析还需力矩平衡方程。

理论上, 瓦块在液膜驱动力矩作用下可以绕支点沿任意方向倾斜。 瓦块受力平衡时, 液膜压力的合力穿过瓦块支点, 驱动力矩为零, 称此时液膜合力与瓦面的交点(rb,θb)为静力平衡点。 如不计轴向距离, 静力平衡点位置与支点位置(rz,θz)重合, 如图4 所示。

图4 可倾瓦平衡状态位置及受力示意图

取一参考平面与推力盘平面平行, 相距hc,该参考平面与瓦块平面的交线 (或交线的平行线)为线过瓦块圆心O(或平移过圆心),线与进液边夹角为θg(称为交线位置角), 定义线从进液边开始绕O 点顺时针旋转得到的θg为正, 逆时针为负, 则取值范围是 (-π~π)。 如图 5 所示,γg为瓦绕线的转动角(称为瓦倾斜角, 无量纲用Gg表示)。 瓦的平衡状态可用力矩平衡方程来描述, 无量纲形式为:

2.5.2 可倾瓦推力轴承动压液膜收敛条件

如图5 所示, 不计润滑液在瓦内外测的泄漏,润滑液沿虚线AB 流动。 在推力盘与瓦块间形成收敛间隙是可倾瓦推力轴承具有动压承载能力的一个基本条件, 该条件对瓦块摆角取值提出了约束。令形成收敛液膜间隙的情况有: (1)当 θ2≤θg≤θ3时, 形成全收敛间隙; (2) 当 θ1<θg<θ2时, 形成局部收敛间隙, 其中在瓦面形成发散间隙; (3)当θ3<θg<θ4时 , 形成 局部收 敛间隙, 其中 在 瓦面形成发散间隙。 润滑模型求解时, 需要首先判断θg取值属于哪个区间, 从而确定最小膜厚位置。

图5 交线位置角θg 的取值范围

2.5.3 轴承基本参数

轴承基本参数选取按照文献[2], 见表1。

表1 轴承基本参数表

2.5.4 不同支撑方式轴承静态性能参数比较及分析

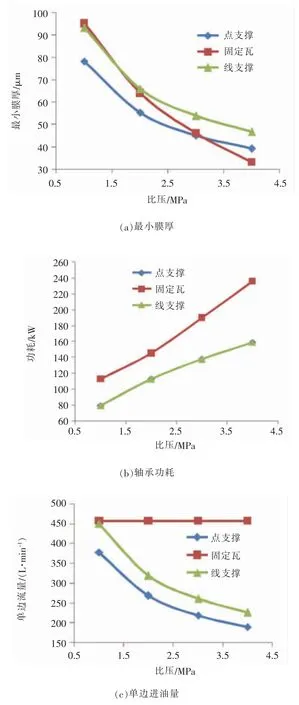

不同比压下不同支撑方式轴承静态参数比较如图6 所示。

图6 不同比压下不同支撑方式轴承静态参数比较图

同尺寸推力轴承, 不同支撑方式下轴承性能相近。 性能参数不同是因为瓦块设计参数不同造成的。 线支撑及点支撑可倾瓦推力轴承在特定的设计参数下润滑性能一致。 从理论的角度, 点支撑和线支撑推力轴承形成全膜润滑所需流量随着比压的增加降低明显, 这是因为膜厚随着比压增大减小。 固定瓦推力轴承流量功耗对坡高敏感。

3 不同支撑方式对推力轴承性能影响的工程分析

3.1 固定瓦推力轴承

结构一般为整块平面上削出个瓦块, 瓦块之间有凹槽, 沿着液体流动方向形成收敛的间隙。瓦面加工平面度要求2 道, 但由于铜材料的加工难度大, 加之大型汽轮机组推力轴承直径大, 瓦面加工平面度不易保证, 在场内总装及现场总装时通过接触检查修刮瓦面保证推力盘和瓦面的平面度, 由于大型汽轮机组的推力轴承尺寸大, 存在转子轴承不对中造成的瓦块不均匀承载现象。此外, 长期运行会导致平面部分磨损, 偏离最佳设计值。

润滑方式一般为浸泡润滑, 油从圆周方向某一角度的内缘进, 外缘出, 单推力盘油出口有时设置在推力盘和轴承构成的腔室上方, 有时为了及时排出一些热油, 减小搅拌损失, 在腔室圆周方向其他角度也会设置排油孔, 这样可能存在处在上方的瓦块缺油的现象。 双推力盘有时会在推力盘和轴承构成的腔室排油, 有时会沿着推力盘外缘整圈排油, 在工程上的应用效果即使同一种机组不同台份同一个轴承都不一样。

3.2 线支撑可倾瓦推力轴承

线支撑可倾瓦推力轴承瓦块为单个瓦块, 瓦背有一条支撑肋, 宽度一般小于20 mm,瓦块支撑在垫环上, 瓦块需要悬挂限位。 可能影响轴承性能的因素有以下几个方面:

(1)瓦块及垫环累计厚度不均, 垫环和瓦块均有厚度及平面度要求, 装配后会有累计误差。

(2)摆动线是一条肋, 实际摆动时会沿着肋的棱边摆动, 偏离理想的摆动节线位置, 由于肋的设置是比较窄的, 所以这一点对轴承性能的影响不大。

(3)限位不合理。 销子限周向和径向位, 环槽限轴向位, 设计间隙及加工误差不匹配可能造成瓦块摆动不良。

3.3 点支撑可倾瓦推力轴承

点支撑可倾瓦推力轴承有平衡式和非平衡式2种。 除了累计厚度偏差、 限位不当问题, Tieu[3]发现一种可逆的静力失稳现象, 目前还未发现文献从理论上很好地揭示其机理。Tieu 在一推力盘直径0.6 m, 最大推力负荷10 000 N, 最大转速10 000 r/min 的试验台上, 对一点支撑可倾瓦推力轴承做了大量的载荷和转速试验, 得到了静力稳定性随载荷、转速变化的曲线,发现可逆的静力失稳现象。

4 总结

(1)在常规的设计比压范围(<3.5 MPa)内, 2种轴承支撑方式不同是不会造成轴承性能不一致。

(2)工程经验表明, 瓦块的不均载是造成瓦温超过报警值的主要因素。 为了实现瓦块均载, 轴承设计有自位球面推力轴承及带均载块的可倾瓦轴承, 但工程实践表明这2 种结构都不是能实现绝对均载。 因此后续有必要分析影响瓦块均载的因素, 指导产品的设计制造安装。

(3)在比压>3.5 MPa 的情况下, 推力盘变形及瓦块变形已成为不可忽略的因素。 推力盘相当于一个悬臂梁受力, 外圆变形最大, 点支撑的可倾瓦轴承允许绕支点做各个方向的摆动, 可以补偿一部分变形, 因此当推力盘变形不可忽略时点支撑有一定的优势。 但因为瓦背支撑刚度低, 瓦块变形因素也不可忽略, 因此可以考虑在轴承表面进行修型, 在冷态补偿瓦块变形。 虽然推力轴承设计目前技术成熟, 但极端工况下使用的高质量高性能轴承依然有待研究。

(4)轴承在工程上的应用属于系统问题, 检修安装调整及机组运行控制等多方面因素均会影响轴承性能。