轴向柱塞变量泵变量调节原理分析*

马琛俊 , 胡 德 , 张广成

(1.上海电气液压气动有限公司,上海 200237;2.上海理工大学机械工程学院,上海 200093)

0 引言

在当今的工业发展中,液压技术由于具有功率密度高、控制性能好的特点起到了重要作用。液压泵作为整个液压系统的动力源有着十分重要的地位。常用的液压泵有定量液压泵与变量液压泵之分,定量泵由于排量无法调节,通常结合溢流阀的调压作用作为定压油源,工作时无论系统的能量需求怎么变化,定量泵油源都要保持不变的输出,所以能耗大、效率低。而变量泵在适合的变量调节下能够满足负载所需要的压力流量等,从而可以减少能源损耗,所以对变量泵的研究是很有必要的。

在变量液压泵中,泵的变量调节机构影响着变量泵的灵敏度、精确度等工作方面的性能,不同的液压变量调节机构对液压系统的节能效果与效率也有着不同的作用。

本文主要介绍了直接排量调节控制、压力调节控制、流量调节控制以及功率调节控制四种变量调节方式的基本原理,分别对泵的输出参数排量、压力、流量和功率进行控制[1]。液压系统的运行状况直接影响到机器的可靠性与产品的性能,一种良好的变量调节不仅可以减少系统中的能源消耗,而且可以降低机器发生故障的概率,增强产品的竞争力[2]。

1 变量调节原理及其适用范围

现如今,研究与制造变量泵的国内外液压企业有很多,主要生产厂家有力士乐、丹弗斯、派克、油研和华德等。力士乐生产的变量泵主要有A4VSO系列和A10VSO系列轴向变量泵以及A4VSG系列闭式轴向柱塞变量泵等;丹佛斯生产的变量泵主要有45系列轴向柱塞泵及H1P系列闭式轴向柱塞泵等;派克生产的变量泵主要有C系列的轴向柱塞变量泵等;油研生产的变量泵主要有A3HG系列变量柱塞泵等;华德生产的变量泵主要有A7V系列斜轴式轴向柱塞变量泵等。力士乐A4VSO系列轴向变量泵控制响应灵敏、噪声低、寿命长,可用HF液体工作,但运行参数有所降低,最大排量为1 000 cm3/r,最高工作压力为40 MPa,广泛应用于矿山机械、船用机械及机床控制等领域;A10VSO系列轴向变量泵同样具有控制响应时间短、噪声低、寿命长等特点,最大排量为180 cm3/r,最高工作压力为35 MPa;A4VSG系列闭式轴向柱塞泵流量和压力侧可逆(在中心运行),同样具有噪声低、寿命长等特点,最大排量为1 000 cm3/r,最高工作压力为40 MPa。丹佛斯45系列轴向柱塞泵可选择负载敏感控制与压力补偿控制,具有可靠性强、寿命长等特点,最大排量为130 cm3/r,最高工作压力为40 MPa;H1P系列闭式轴向柱塞泵拥有运行效率极高、组件放置比较灵活、排量范围较宽、控制精准以及可靠性强等特点,最大排量为251.7 cm3/r,最高工作压力为48 MPa。派克C系列轴向柱塞变量泵具有噪声低、寿命长、操作安静、工作效率高、液压控制简单以及易于维修等特点,最大排量为136 cm3/r,最高工作压力为45 MPa。油研A3HG系列变量柱塞泵应用范围广泛,具有压力补偿控制型、恒功率(扭矩)控制型及负载敏感控制型3种控制形式,其在最高工作压力工作时效率高,流量范围宽广,最大排量为180.7 cm3/r,最高工作压力为35 MPa。华德A7V系列斜轴式轴向柱塞变量泵在恒定驱动转速下,可以无极变化,拥有高性能的旋转组件及球面配油盘,可实现自动对中,低周速,高效率,具有使用寿命长、噪声低、结构紧凑等特点,最大排量为500 cm3/r,最高工作压力为40 MPa。本文对典型变量泵的四种变量调节方式进行了综述。

1.1 直接排量调节

1.1.1 直接控制-直接位置反馈式排量控制

此方式根据活塞进行定位,与普通变量泵伺服变量方式相似[3]。这种反馈方式可以划分为两种,即位移直接反馈与位移-力反馈。直接位置反馈式排量控制泵控制原理图如图1所示。

图1 直接位置反馈式排量控制泵控制原理图

图1(a)为位移直接反馈控制原理图,变量机构中变量活塞通过连杆与先导阀的阀套相连接,先导控制油的压力作用于变量活塞缸的小腔,此反馈方式初始时先导阀处于中位,活塞缸的大腔充满液压油,活塞处于平衡状态,而Fc控制阀芯的位移,进而控制泵的排量。设定x方向为排量增大方向。Fc增大,先导阀阀芯左移,先导阀右位工作,变量活塞大腔中的油液与油箱相连,油液逐渐流入油箱,变量活塞向左移动,并且带动先导阀阀套左移,将先导阀阀口关闭,之后进入一个新的平衡位置。

图1(b)为位移-力反馈控制原理图,此结构在先导阀与反馈杠杆之间安装一根弹簧,将变量活塞杆的位移转变成力的形式与控制力相比较。弹簧与反馈杠杆相接触,先导阀的阀口开口的大小由外力决定,阀口流量的积分控制变量活塞位移[4]。变量活塞位移带动反馈杠杆位移,将先导阀阀芯关闭,此时变量活塞杆在新的位置平衡。

1.1.2 DG型两点式直接排量控制

此控制方式是通过外部X口的油液压力控制斜盘倾角,DG型两点式直接排量控制原理图如图2(a)所示。此变量方式只可以使泵的排量在最小排量Vgmin与最大排量Vgmax之间切换。以德国Rexroth公司的最小控制压力为5 MPa的A10V系列的泵为例,当X口的控制压力大于5 MPa时,变量泵处于最小排量Vgmin,当X口的控制压力等于0时,变量泵处于最大排量Vgmax。

此控制中先导控制压力与工作压力具有相关性,工作压力提高会使控制压力也提高,控制压力最大要控制在28 MPa以内。如图2(b)所示。

图2 DG型两点式直接排量控制

1.1.3 应用场合

变排量控制泵可用于多种场合,例如,液压工程机械、土方机械等常使用变排量液压泵来实现所期望的工作职能。

1.2 压力调节

由压力调节的变量泵称为恒压泵,恒压泵的出口压力可以随系统所需压力变化而变化。压力调节泵在生活中的应用范围较广,在调压系统中的应用较为广泛。

1.2.1 恒压控制

恒压控制所需要压力油由泵自身提供,因此,恒压泵属于自控式变量泵。在恒压控制中,流量在一定范围内变化,其压力的变化很小,在系统中可以充当一个稳定的压力源。其控制原理图如图3(a)所示,主要由恒压阀CP进行变量泵的变量机构的进油控制与回油控制,从而带动变量泵的斜盘倾角角度的改变,从而使变量泵的排量发生改变。

在图3(a)中,现假设恒压阀CP右边弹簧的调定力为pt,pp为变量泵的出口压力,qp为变量泵的出口流量。当出口压力pp小于恒压阀CP右腔弹簧调定预紧力pt时,恒压阀阀芯向左移动,阀芯右位工作,变量缸大腔与油箱相连接,压力最小,变量缸活塞向右移动,变量泵的排量达到最大,即变量泵的出口流量达到最大,若负载所需流量qL<qpmax,即泵的输出流量超过负载所需流量,过多的流量会导致系统的压力上升,接着导致变量泵的出口压力上升[5]。当出口压力pp大于恒压阀CP右腔弹簧调定预紧力pt时,恒压阀阀芯向右移动,即恒压阀左位工作,变量缸的大腔和小腔都有油液流入,变量缸大腔的压力克服小腔的压力,变量缸活塞向左移动,变量泵的排量减小,即泵的出口流量减小,最后变量机构在qp=qL停止动作时,变量泵出口的压力也相应地减小,最终停止动作时pp=pt,此时恒压阀阀芯关闭,变量缸活塞不动。在变量机构停止变量动作之后,变量泵的工作压力稳定在调定压力值,改变弹簧的调定压力值,可以改变变量泵的工作压力。由上述恒压控制原理的描述,可以得到压力-流量特性曲线,如图3(b)所示。

图3 恒压变量控制

1.2.2 应用场合

由压力调节控制的泵称为压力调节泵,其可以应用在以下场合:

1)可以用于节流调速回路;

2)可以应用在需要保持压力,但负载要按其所需流量变化的系统;

3)可以作为电液伺服系统的恒压源,具有动态特性好等优点;

4)可以用作液压系统保压,保压时只补偿泵的自身泄漏与系统泄漏;

5)可以应用在压力与流量都需要变化的负载适应系统中。

1.3 流量调节

通常,由流量调节控制的变量泵称为恒流量泵,恒流量泵的输出流量只与输入的控制信号有关,与负载压力无关[6]。

1.3.1 传统压差控制型流量控制

此控制主要由节流阀进行控制,在泵出口处安装节流阀,节流阀两端会存在压差,压差与弹簧预紧力相等,这个压差对控制阀的阀芯左右移动具有控制作用,从而控制变量缸活塞的移动,导致变量泵的排量改变。其工作原理图如图4所示。

图4 传统压差控制型流量控制原理图

输入信号一定,节流阀开口大小一定,此时泵的输出流量与输入信号相对应,此时阀不工作,阀芯处于中位。当系统中出现一定的干扰时,如负载压力升高,流进负载流量变少,节流阀压差变小,控制阀右边压力变大,阀芯左移,阀右边工作,AT口连通,变量缸大腔连接油箱,活塞右移,泵排量增大,直至泵输出与输入信号对应流量相同,这时阀芯位于中位。若负载压力降低,情况相反[7]。

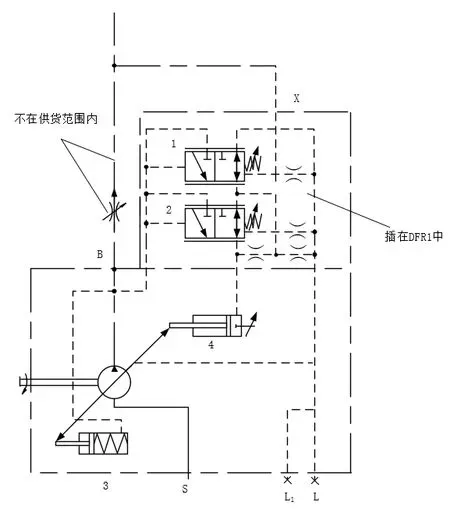

1.3.2 DFR/DFR1型压力-流量控制

此控制属于复合控制,不仅可以进行流量控制还可实现压力切断,其控制原理图如图5所示。在系统没有压力作用时,变量泵下方的变量缸3内的复位弹簧可以将活塞推至最左端,泵的斜盘调至最大值,泵的输出排量最大。变量缸4的活塞内径大于变量缸3,当有压力作用在变量缸4时,控制压力会与弹簧弹力进行比较,从而达到控制变量泵排量的目的。

图5 DFR/DFR1型压力-流量控制原理图

图中压力切断阀2弹簧压力手动调定,若泵的输出压力大于压力切断阀2的弹簧力,阀的阀芯右移,阀的左位工作,变量缸4活塞会进行左移,变量泵的输出排量达到最小[8]。原理图中阀1为流量控制阀,也称负载敏感阀,对流量进行控制,通过泵的流量调节阀与泵出口处的节流阀进行流量控制。节流阀两端存在出口压力与负载压力的压差,当流量控制阀的弹簧预紧力与节流阀压差平衡时,泵输出流量与负载所需流量相适应。其中流量控制阀左边由泵出口压力进行作用,流量控制阀右边由负载压力进行作用,流量控制阀的弹簧预紧力在出厂时已设定完成[9]。节流阀的开口一定,若其压差保持一定,则表示泵的输出流量与输入阀口开度信号相对应。若节流阀的两端压差变动,如负载压力增大,泵的输出流量小于输入信号对应值,变量缸4大腔与油箱接通,活塞右移,泵排量增大[10],使其输入到负载的流量达到期望值,泵提供维持节流阀两端压差的流量,这里压力切断阀优先于流量控制阀。流量控制阀1右侧的阻尼应用在DFR1控制中。

1.3.3 应用场合

恒流量泵在实验、化工、环保、科教等场合应用广泛。恒流量泵输出流量较为稳定,泵耐用,且输送物质不与外部接触,可以有效防止污染。可以微量输送,用于小型罐装机械。

1.4 功率调节

功率调节的泵称为恒功率泵,即泵在负载压力与流量作用下输出功率一定。功率的公式为压力乘流量,恒功率泵可以满足负载所需的压力以及流量,这样的系统能耗可以控制在一定限度内,使系统的能耗最低。

1.4.1 A8VO恒功率控制

A8VO变量泵的控制方式为双弹簧力-位移反馈控制,其控制原理如图6(a)所示,其特性曲线如图6(b)所示。

图6 双弹簧力-位移反馈控制

由图6(a)可知,此控制方式由三根弹簧k1、k2、k3来进行控制,弹簧k1、k2为变量弹簧,而弹簧k3调节变量泵恒功率值。当阀芯向右移动时,最先使弹簧k1压缩,在经过一个x0的距离后才开始压缩弹簧k2。由控制特性曲线可知,途中两条线的控制起点不一致,而控制弹簧k3的起始压缩程度便可以在两条近似双曲线的线间得到不同控制特性。

当变量泵在起始状态下,泵的排量处于最大值。若泵的出口压力始终小于弹簧k1的预调节压力,则泵会一直处于最大排量状态,即dc段。当泵的出口压力大于弹簧k1压力,阀芯会向右移动,阀左位工作,活塞左移,泵排量降低,在变量缸活塞左移过程中会带动反馈杆向左移,此时控制阀阀芯向右移,使弹簧k1压缩,因此cb段斜率取决于弹簧k1。若负载压力不断增大,则泵的出口压力也继续升高,若弹簧k1的压缩量超过x0,那么弹簧k2开始工作,这时弹簧k1、k2同时被压缩,因此斜率变大,此时进入ba段。若泵的出口压力继续增加,那么泵会进入一个恒压状态,泵的排量最小,泵处于压力切断状态。当弹簧k1、k2被压缩,泵排量减小的同时也会压缩弹簧k3,当控制阀阀芯的两端压力相互平衡时,泵的输出流量在该负载压力状态下达到稳定。

1.4.2 应用场合

恒功率泵一般用于初始阶段低压快速前进,之后慢速靠近,最后停止并保压的系统中。恒功率泵主要用在工程机械中只配置一台发动机的设备上,可以调节液压系统,低压时大流量,高压时小流量[11]。

2 结论

本文分别介绍了直接排量调节、压力调节、流量调节以及功率调节四种不同的调节方式,以及四种不同变量调节方式所对应的泵的应用场合。

直接排量控制泵具有传输效率高、传输功率大、寿命长、耐高压等特点,但是其对工作介质的要求较高,并且维护成本较高。恒压变量泵具有噪声低、转速高以及可靠性高等优点,但是其也存在一些问题,比如在阻尼方面的一些设计有某些问题,造成恒压泵不稳定,在小排量保压时容易产生振荡。恒流量变量泵具有流量稳定、操作灵敏等优点,并且可以与高灵敏度的检测器一起使用,但其在大流量工作时连续性较差,且在高压工作下对活塞与缸之间的密封性要求较高。恒功率控制变量泵不仅可靠性高、噪声小,而且还具有节约能源、可控性好等优点,但是其也存在一定的问题,还有很多会对动态特性产生干扰的因素需要被优化。未来,在液压工程中有着良好发展前景的是融合电控功能的集成泵,通过电控的方式提升液压系统的效率,优化的液压系统提供动力具有高效性、精确性。