基于钢制环氧套筒的环焊缝缺陷轴向修复效果分析

尚飞,黄永恒,吴永君,吴兴林

国家石油天然气管网集团有限公司西气东输分公司(湖北 武汉 430070)

天然气管输是目前天然气最安全、有效的输送方式,但作为一个庞杂的系统工程,任何一处问题都将影响整个系统的安全平稳运行[1]。近年来,由于我国高钢级管道建设里程的逐年增加,环焊缝数量庞大[2],高钢级管道环焊缝的质量与安全问题突出[3],环焊缝缺陷问题引发的失效事故呈增长趋势[4-5],直接影响管道的安全运行[2]。环焊缝的失效模式主要为断裂[6],2018 年中缅管道“6.10”泄漏燃爆事故及2019 年泰青威天然气管道“3.20”泄漏爆炸着火事故均与环焊缝质量相关[2,7-8]。受环焊缝缺陷治理“窗口”等因素限制,目前国内主要采取钢制环氧套筒的不动火修复方式进行临时修复或永久修复[9-15],并以其环向承载能力评估缺陷的修复效果,未对其轴向抗拉能力进行系统评估[16-17]。因此,本文在Φ508 mm钢管环焊缝上制造人工缺陷,利用钢制环氧套筒进行缺陷修复,并对修复后的钢管进行全尺寸拉伸试验,以对钢制环氧套筒的轴向抗拉能力修复效果进行评估。

1 方案设计

为有效开展钢制环氧套筒轴向修复效果的全尺寸拉伸试验,首先需要在D508 mm×9.5 mm(X52钢级)管材的环焊缝上人工制造整圈的外表面环向沟槽缺陷,缺陷轴向宽度约为25 mm,深度约为5.7 mm,以降低管材的轴向承载能力,便于定量评价钢制环氧套筒修复的轴向载荷能力。在安装钢制环氧套筒前,先在环焊缝9点钟、12点钟的缺陷部位及距离缺陷200 mm 的管体上各安装一只应变片传感器,然后利用钢制环氧套筒对环焊缝缺陷进行修复,最后在钢制环氧套筒外部的6点钟、12点钟部位及管体6点钟部位各安装一只应变片传感器,如图1所示。

图1 应变片安装位置示意图

钢制环氧套筒灌注结束后,按工艺要求进行静置,以等待环氧树脂固化。待上述准备工作全部完成后,利用ZYNS-W2000拉伸试验机对修复后的管材进行试验,全尺寸拉伸试验过程如图2所示。

图2 钢制环氧套筒轴向修复效果全尺寸拉伸试验流程框图

2 试验结果及分析

以6 mm/min 的速率对修复后的管材进行全尺寸拉伸试验,分别在100、500、800、1 000、1 500、2 000 kN及2 500 kN位置保持30 s,在2 500 kN后持续拉伸直至管材被拉伸断裂,试验拉力与时间的曲线如图3所示。

图3 试验拉力与时间的关系曲线

从图3分析可知,试验管材在3 854 kN时,拉力突然释放,说明管材已被试验机拉断,该拉力远低于无缺陷钢管的理论轴向承载能力7 758 kN。与此同时,可以通过环焊缝上安装的1#和3#应变片进行互相应证,如图4所示。

图4 环焊缝上的应变量与轴向拉力的关系曲线

从图4分析可知,试验拉力在100~2 000 kN时,环焊缝上应变片的拉伸量变化很小,超过2 000 kN后,应变片的拉伸量明显加快,约在3 750 kN 时,应变片的拉伸量快速增大,说明环焊缝在快速被拉伸,直至图3所示的3 854 kN时被突然拉断。

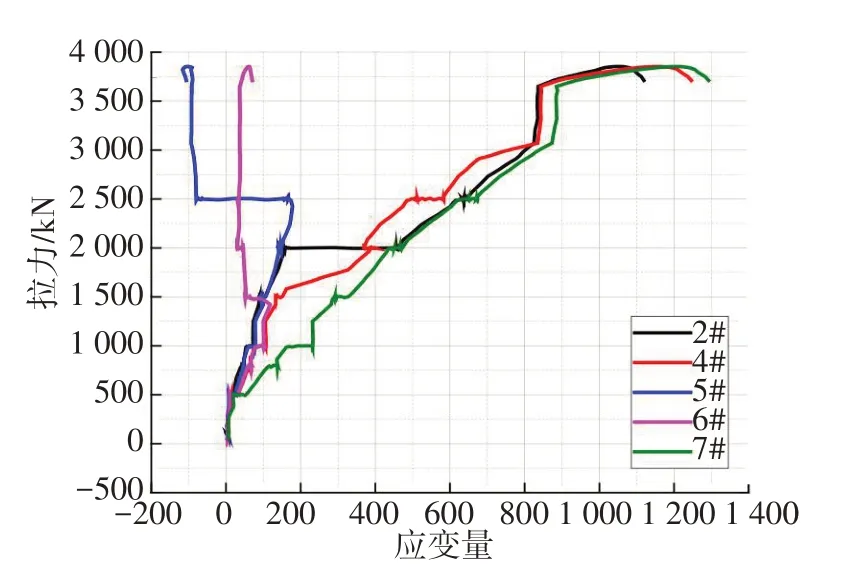

为进一步分析钢制环氧套筒对环焊缝缺陷的轴向修复效果,对钢制环氧套筒上的5#和6#应变片、管材上的2#、4#和7#应变片进行应变对比分析,如图5所示。

图5 钢制环氧套筒及管材上应变量与轴向拉力的关系曲线

从图5分析可知,试验拉力在500~1 500 kN时,在同一拉力下,钢制环氧套筒表面及其内部管体的应变量基本一致,且明显小于套筒外侧7#传感器的应变量,说明钢制环氧套筒较好地承载了轴向应力。在1 500 kN时,钢制环氧套筒外部的6#传感器的应变量突然减少并接近0,说明钢制环氧套筒底部与管体脱离,管材上的拉力无法传递到钢制环氧套筒并引起形变。

试验拉力在1 500~2 000 kN时,在同一拉力下,钢制环氧套筒表面及其内部管体的应变量虽然整体小于套筒外侧7#传感器的应变量,但是在同一时钟方位上,套筒表面5#传感器的应变量明显小于管体表面4#传感器的应变量。在2 000 kN时,套筒内部2#传感器的应变量突然增大,并于套筒外侧7#传感器的应变量基本一致,且后续试验同步增长,说明钢制环氧套筒在2#传感器的安装部位已与管体脱离,管材上的拉力无法传递到钢制环氧套筒上引起形变。

试验拉力在2 000~2 500 kN 时,在同一拉力且同一时钟方位上,钢制环氧套筒表面5#传感器的应变量明显小于管体表面4#传感器的应变量,在2 500 kN时,套筒表面5#传感器的应变量突然变小,管体表面4#传感器的应变量突然增大,说明钢制环氧套筒在管顶4#传感器的安装部位已与管体脱离,管材上的拉力无法传递到钢制环氧套筒上引起形变。

从上述分析结果可知,钢制环氧套筒在轴向拉力下,套筒与管体分离共分为3个阶段:第1个阶段套筒与管体未分离,与管体一同承担较好的轴向拉力;第2个阶段套筒与管体逐步分离,在未分离的部位承担部分轴向拉力;第3 个阶段套筒与管体完全分离,不能承担管体的轴向拉力。

为定量分析钢制环氧套筒的轴向承担拉力或强度,对管体各监测点的理论轴向应力进行计算,并与拉伸试验的实际拉力进行对比,经过计算可知,钢制环氧套筒在最大压力下,约承担765 kN 的拉力,主要通过套筒与管体之间的环氧树脂进行轴向剪切应力的传递,剪切强度约0.92 MPa。

3 结论

通过对钢制环氧套筒修复后的管材进行全尺寸拉伸试验,并对套筒内外的应变量进行分析,可以得出以下结论:

1)在较小的轴向拉力下,钢制环氧套筒能够全部或部分承担管体上的轴向拉力;在较大的轴向拉力下,钢制环氧套筒与管体逐步分离,分离部位不再承担管体的轴向拉力,未分离部分仍承担管体上的部分轴向拉力,但是套筒表面的应变量比管体上的应变量小,其承担的轴向拉力也相应较小。

2)根据GB/T 36701—2010《埋地钢质管道管体缺陷修复指南》的要求,钢制环氧套筒修复后的承压能力不低于管道的原设计压力,未对轴向的修复效果进行要求。然而,本试验结果表明D508 mm×9.5 mm(X52 钢级)管道的最大剪切强度仅为0.92 MPa,对管道环焊缝缺陷轴向补强能力有限。因此,钢制环氧套筒不宜用于对山区地段等轴向应力较大的管道环焊缝缺陷进行补强修复,以防止管道轴向拉伸断裂后,钢制环氧套筒的填充树脂脱落管体造成气体泄漏失效。