浅析某钢管拱桥病害及荷载试验

闵凡华

(辽宁省交通规划设计院有限责任公司,辽宁 沈阳 110015)

四川旺苍东河大桥是我国第一座钢管混凝土拱桥,建成于1990 年,跨径110m。由于钢管混凝土拱桥具有材料强度高、施工方便、造型美观等优点,又正逢我国基础设施大规模建设阶段,钢管拱桥在我国得到迅速发展[1]。据不完全统计,在我国己建成的钢管混凝土拱桥约有300 多座,其中跨径超过200m 的有30 多座。

钢管混凝土作为钢- 混凝土组合结构的受压构件充分发挥混凝土优越的抗压性能和钢材优越的抗拉性能。利用钢管对混凝土的套箍作用,改变了混凝土的受力状态,由一维受力状态变为三维受力状态,混凝土的抗压强度得以提高;同时利用充填混凝土增加钢管的稳定性,提高了薄壁钢管的侧向刚度,增加钢管的稳定性[2]。

在钢管拱桥梁快速发展的同时,由于设计、施工和养护的等因素,也造成部分钢管拱桥在运行中出现了较多的病害,本文以早期建成的钢管拱桥为例,介绍钢管拱桥病害并分析病害成因,并通过荷载试验进一步判断该桥的受力状态。

1 工程概况

本桥建成于1998 年,全桥共12 孔,第6~8 孔为主桥部分,跨径布置为36+48+36m,桥面净宽15m,两侧设人行道,交角90°。三跨简支哑铃型钢管混凝土系杆拱桥,拱圈采用哑铃型钢管混凝土结构,每孔两片拱肋。拱肋线形为抛物线,边、中跨计算矢高分别为9.8m 与12.8m,边、中跨计算跨径分别为33.6m 与45.6m,中跨钢管直径0.63m、边跨钢管直径0.529m,钢管壁厚1.2cm,缀板厚1.6cm,钢管内灌注50 号混凝土,缀板内灌30 号水泥砂浆,纵梁为单箱单室小箱梁截面、梁高1.2m,横梁为矩形截面,纵横梁及桥面板现浇为整体结构,拱肋与横梁通过吊索连接,中跨吊索间距为4m、边跨吊索为3.9m,每根吊索采用钢绞线,上端为固定端锚具,下端为张拉端锚具,吊索外套不锈钢管,内灌30 号混凝土。下部结构为四柱式桥墩、肋板式桥台,基础为钢筋混凝土嵌岩桩。板式橡胶支座;桥面铺装采用沥青混凝土;型钢伸缩缝。

设计荷载:汽车- 超20 级,挂车-120。

主桥横断面如图1 所示。

图1 典型横断面(单位:cm)

2 主要病害检测及其成因分析

本文仅介绍主桥第6~8 孔钢管拱的病害,对引桥空心板做不赘述,本文各构件调查编号均为右侧向左侧编号。

2.1 钢管拱主要病害

拱肋、横撑:拱肋表面30%涂层剥落,出现锈蚀,主要集中在L/8 与7L/8 附近,管内混凝土局部脱空,主要集中在上、下弦杆上部。横撑表面55%涂层剥落、出现锈蚀,主要集中在缀板处。

吊杆:右侧6-7、左侧7-2 号吊杆无封锚砼,钢绞线外露锈蚀;左侧8-2 号吊杆封锚混凝土不密实,空洞。

纵梁:每孔设两片纵梁,纵梁腹板均存在多条竖向裂缝,多集中在跨中附近,裂缝宽度为0.04~0.25mm,间距为0.1~0.5m,裂缝处均已注胶或涂胶封闭,部分裂缝维修后仍开裂。

在靠近拱脚位置纵梁腹板竖缝与梁底斜向对应形成扭转裂缝。

横梁:第6~8 孔共10 道横梁大小桩号侧均存在竖向裂缝,裂缝宽度为0.06~0.15mm,间距为0.4~1.0m,横梁中线处竖缝间距较小,较为密集,部分裂缝维修后再次开裂,裂缝宽度达到0.25mm;中横梁底面已粘贴钢板维修,个别中横梁钢板局部胶液不密实。

桥面板:桥面板均有不同程度网裂,裂缝宽度为0.06~0.2mm,间距为0.1~0.4m,其中8-1~9 号桥面板大面积网裂,面积均为3×10m2,宽度为0.1~0.15mm;桥面板对应泄水管位置处均渗水、麻面,局部露筋、锈蚀。

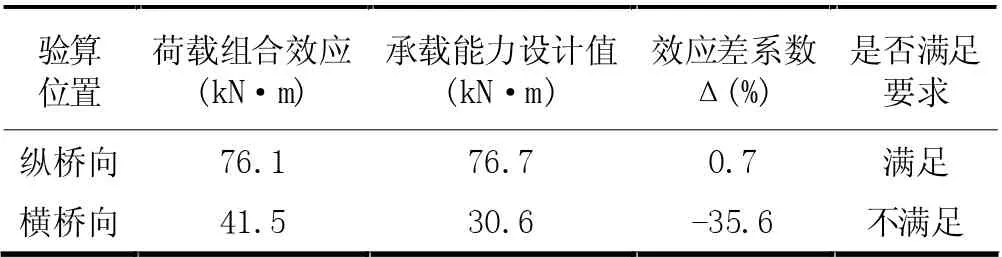

2.2 钢管拱主要结构复算

为更好的对病害产生的原因进行分析,我们对钢管拱进行了结构复算。复算按照原设计进行计算参数的选取,作用效应采用原设计规范进行组合,受篇幅限制,文中仅列出36m 跨径钢管拱组合I 的复算结果。效应差系数中“+”表示截面抗力大于荷载组合效应;“-”表示截面抗力小于荷载组合效应。轴力数值负数为压力,正数为拉力。

本次钢管拱复算采用Midas Civil 软件建立有限元模型进行分析,36m 跨径钢管拱建立单元654 个,节点529 个,计算模型如图2 所示。

图2 36m 钢管拱计算模型

钢管拱复算结果详见表1~3。

表1 拱肋承载能力极限状态复算

表2 纵梁承载能力极限状态复算

表3 桥面板正截面承载能力极限状态复算

2.3 钢管拱主要病害浅析

拱肋:拱肋病害主要为耐久性病害,表现为涂层剥落、锈蚀。从承载能力复算结果看,拱肋承载能力满足要求。

纵梁:通过空间模型计算发现,纵梁为偏心受拉构件且在靠近拱脚处存在一定的扭矩,形成了纵梁的复杂受力状态。纵梁作为普通钢筋混凝土构件,在复杂受力状态下表现出腹板跨中附近均存在较密集的竖向裂缝,拱脚附近形成扭转裂缝,由于承载能力不满足要求部分裂缝注胶封闭维修后继续开裂。

桥面板:桥面板设计中按照单向板继进行配筋,实际运营状态下桥面板为双向板,造成桥面板横桥向配筋不足,出现大面积网状裂缝。

3 钢管拱荷载试验(36m 跨径)

本次检测按照要求对第6 孔进行荷载试验。文中简要列出荷载试验结果,并对检测时出现的问题进行了分析。

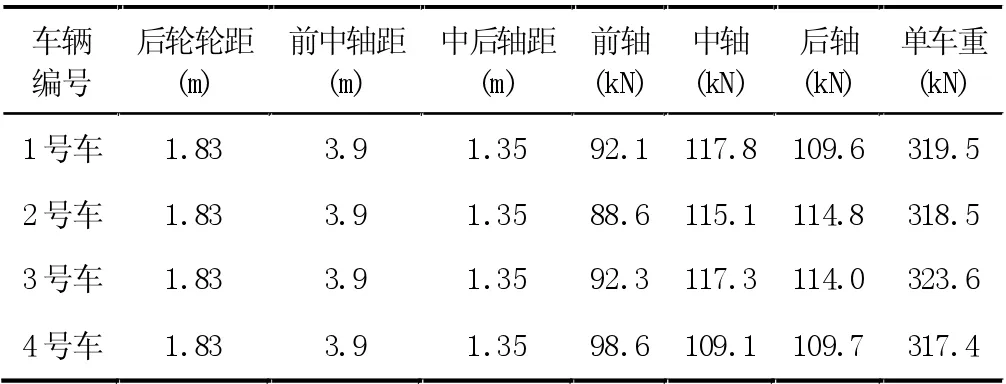

3.1 测试工况及加载效率

为保障桥梁结构及试验的安全,本次加载采用逐级加载的原则进行,加载时共分为四级加载[3]。本次静载试验采用四辆加载车,所用加载车辆的型号、轴距及轴重详见表4。静载试验加载工况及加载效率详见表5。

表4 加载车辆称重表

表5 加载工况及试验荷载效率

3.2 测点布置图

3.2.1 主要控制截面测点布置图,如图3 所示。

图3 主要控制截面测点布置图(单位:cm)

3.2.2 各截面应变测点布置及编号示意图,如图4 所示。

图4 变测点布置及编号示意图

3.3 测试结果

各控制截面工况在第4 级荷载作用下,各验算类型的实测值、理论值、校验系数及相对残余变形,详见表6-7。

表6 拱肋实测挠度结果

主要测点挠度校验系数为0.90~0.92,应力校验系数为0.94~0.96,校验系数均小于1,桥梁的实际状况要好于理论状况,相对残余变形6.2%~8.1%,残余应变为7.3%~9.2%,均小于20%,表明结构处于弹性工作状态。

3.4 结果分析

3.4.1 对钢管混凝土拱桥来说,规范中尚无校验系数常值范围,可以参考钢桥和钢筋混凝土拱桥综合进行判断。对于钢结构,试验荷载下的实测值与理论计算值往往比较接近,给结构承载能力的评定带来困难[4]。而钢管拱桥的在混凝土脱空区域或混凝土与钢管结合较差的区域,校验系数接近1.0,表现出类似钢结构特点,需要我们对收集更多的试验数据并结合承载能力计算结果进行综合评定。对本次荷载试验,结合承载能力复算,可以判断该桥主拱圈承载能力满足规范要求,并有一定的安全储备。

3.4.2 钢管拱桥的混凝土脱空状态检测比较困难,而钢管拱桥拱顶处易出现混凝土脱空现象,造成拱肋实测应变数据离散,个别数据偏大,综合判断主拱肋拱顶截面应力异常偏大,仅为结构局部病害[5]。为更好的反映拱肋整体状况,在计算中我们将实测应变数据转化为截面平均应力,这样处理后应变的实测结果与挠度的实测结果具有良好的一致性。考虑挠度值更能反映结构整体状况,建议钢管拱荷载试验可以将挠度校验系数作为主要判断指标,并以应变校验系数为辅助判断指标。

表7 拱肋实测应力结果

3.4.3 通过相对残余变形数据可见,该桥主拱肋尽管存在混凝土局部脱空现象,实测过程中整个主拱肋仍然处于弹性工作状态,相对残余变形较小。这也说明,该桥存在加固的价值,加固方案主要应考虑纵梁、横隔梁和桥面板加固。

4 结论

本文分析了某钢管拱的病害及其成因,并通过静载试验进一步检测桥梁承载能力。希望本文的分析思路能为钢管拱桥的检测与养护提供有意义的参考。

4.1 早期设计是由于技术手段的限制,对结构空间受力分析考虑不足,造成部分构件配筋不合理。

4.2 纵梁需要平衡主拱圈的推力,应优先考虑预应力混凝土构件,结构受力传递路径应尽量简单明确,避免构件处于复杂受力状态。

4.3 对钢管混凝土拱桥来说,规范尚无校验系数常值,建议根据试验数据并结合承载能力计算结果进行综合评定,并考虑将挠度校验系数作为主要判断指标。

4.4 钢管拱桥跨径一般较大,并且存在吊杆等难以检测的构件,建议可在桥梁运营期建立桥梁结构状态监测系统,实现桥梁状态的实时监控,积累数据,便于掌握钢管拱桥的长期性能演变,同时避免桥梁在运营期间出现安全隐患。