飞机液压接头精密面加工方法研究与应用

张永武,豆海峰,李志豪,马绍华

成都飞机工业(集团)有限责任公司

1 引言

液压接头是飞机液压系统的主要管路连接件,主要用于改变管路方向,传递液压油和燃油等介质,起到分流、合流和限流等作用。飞机液压接头的加工质量直接影响液压系统(甚至是全机)的安全性,随着飞机性能和液压系统压力的提高,对液压接头精密面的表面质量要求更高。

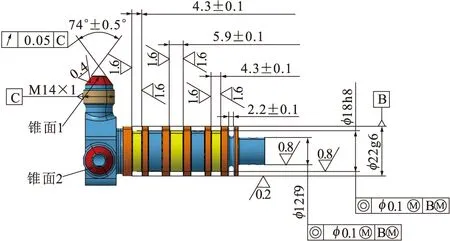

飞机液压接头工作区域广泛,结构形式多样,其常见结构见图1。飞机液压接头中的旋转面同时起密封作用,加工要求较高,加工难度大,其表面粗糙度要求Ra0.2,用于密封的锥面粗糙度要求Ra0.4,部分用于安装密封胶圈的环形槽底和侧面粗糙度也必须达到Ra0.8。

目前常见的机械加工方法难以经济实惠地实现液压接头高表面质量的加工要求,产品超差率较高,因此急需研究一种能提升液压接头密封锥面和精密转动面表面质量的加工方法,以解决产品加工难题,并积累加工经验。

2 产品分析及问题描述

2.1 产品分析

飞机液压接头多采用30CrMnSiA材料,在热处理至σb=1175MPa±100MPa状态后进行精加工。如图1所示,转动液压接头基本包含了飞机液压接头中的大部分精密特征及难加工要素,属于异性结构,需要工装保证加工外圆或锥面与车床轴线同心。

图1 飞机液压接头类型

2.2 问题描述

如图2所示,转动液压接头的安装面φ12f9和密封胶圈安装槽φ18h8经车削、磨削和抛光后,其安装面、槽底面和槽侧面的粗糙度分别可达Ra0.8和Ra1.6。目前锥面1和锥面2的加工方式基本采用数控车加工,难以满足Ra0.4的要求,在现场随机挑选20件已加工液压接头零件,对锥面粗糙度进行实测统计,实测结果如图3所示。锥面粗糙度基本在Ra0.4~0.8之间,其中Ra0.6~0.8的零件居多,仅有个别零件的粗糙度优于Ra0.4。密封外圆φ22g6经车削、磨削和抛光后,目前仅能达到Ra0.25~0.35,无法满足Ra0.2的要求。

由于密封锥面和精密外圆的传统加工仅停留在车削、磨削、砂光和抛光方面,加工方案较为落后,效率低,质量不稳定,报废率较高,无法保证产品的稳定交付。

图2 转动液压接头

图3 数控车削锥面粗糙度实测值

3 加工方案设计

3.1 试验件设计

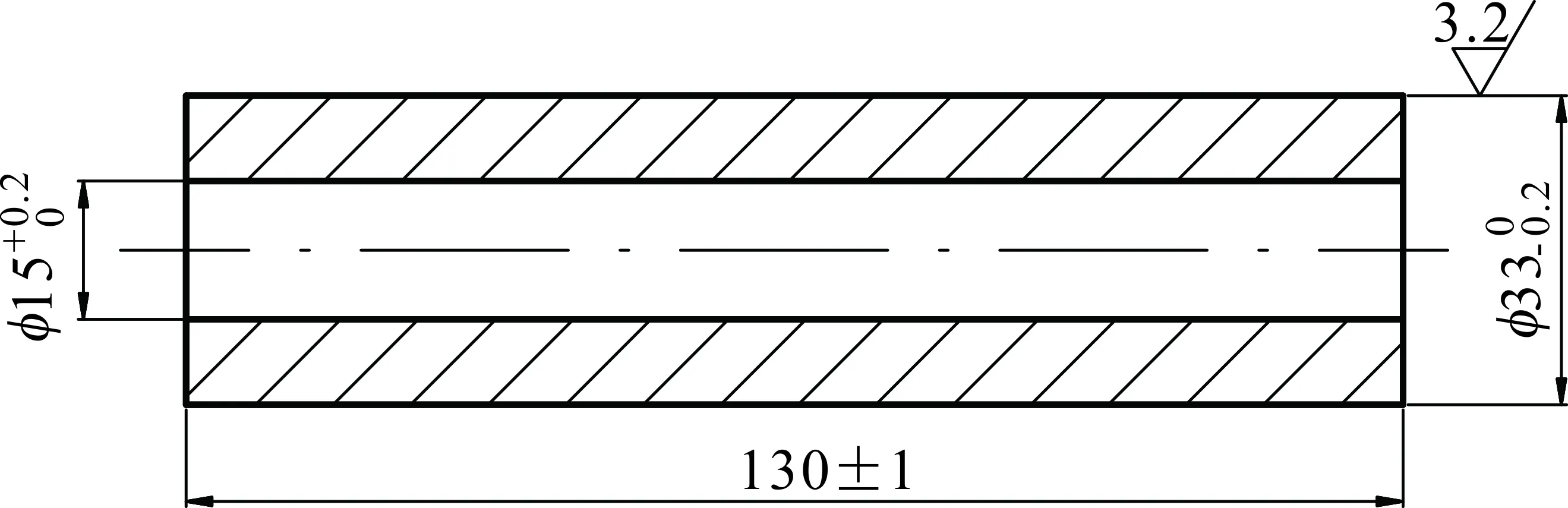

鉴于目前存在的问题,结合各机型液压接头材料(90%以上选择30CrMnSiA)情况,试验件根据以下要求设计:选择30CrMnSiA(退火,GJB1951)φ35的棒材材料,依据图4的粗加工尺寸热处理至σb=1175MPa±100MPa状态;热处理后,据图5所示结构加工试验件,并对试验件的内外锥面和外圆进行加工试验。

图4 粗加工尺寸

图5 试验件尺寸

3.2 确定加工方案

梳理目前液压接头锥面的加工方法,采用如图6所示的四种方案来提升液压接头锥面和外圆的表面粗糙度,并从中确定一种高效稳定的加工方法,以指导实际产品加工。

图6 锥面粗糙度提升方案

(1)方案一

数控车削后,研磨锥面和外圆面的粗糙度(Ra0.3~0.5)较车削有所提升,而且会出现变暗发乌的情况,且锥面研磨工具在加工几件试验件后出现配合面局部磨损,其磨损情况见图7。后续采用自制的锥形毛毡进行修光,以解决研磨后变暗发乌的问题,但锥面和外圆均会产生细微划痕,因此不适合采用研磨加工方法。

(2)方案二

在问题描述部分已说明,采用数控车、磨削、抛光方法目前尚不能满足密封锥面和精密外圆面的表面质量要求,但锥面采用数控车、抛光结合,外圆采用数控车、磨削和抛光结合是目前较高效的加工方法之一。对该方法无法达到粗糙度的主要因素进行分析,结合以往液压接头的加工经验,通过调整切削转速、进给速度和精加工余量,同时结合国产化带修光刃数控刀具在飞机系统零件加工中的应用经验进行切削试验:锥面留0.1~0.4mm余量,车削转速为1800~2500r/min,进给速度为0.03~0.05mm/r,加工后的表面粗糙度能基本稳定在Ra0.4~0.6,再采用水砂纸/绸布抛光,表面粗糙度能保证在Ra0.3~0.5;外圆留0.1~0.3mm余量,在转速2500~3000r/min,进给速度0.04~0.05mm/r的条件下,表面粗糙度能基本稳定在Ra0.35~0.45,再经过磨削和抛光,其表面粗糙度能保证在Ra0.2~0.35。图8为加工后的实物,但由于此方案仍然不能完全满足产品要求,故不适用大批量产品实际加工。

图7 研磨实物 图8 数控车削试件实物

(3)方案三

对于滚压光整加工,采用专用的滚压工具对被加工零件表面进行表面纹路光整和强化,使零件表面金属发生塑性变形,从而达到表面光整和强化的效果,提高零件表面粗糙度。采用金刚石滚光刀对液压接头试验件的锥面和外圆面进行滚光试加工。当转速为2000~2500r/min,进给速度0.05~0.1mm/r,精加工余量为0.04~0.1mm时,锥面和外圆面的粗糙度均可达到Ra0.125,滚光后试验件如图9所示。

图9 滚压光整试件实物

采用滚压光整法加工液压接头可以实现锥面Ra0.4和外圆Ra0.2的加工质量要求,滚光加工后的锥面粗糙度基本保持在Ra0.1~0.3之间,外圆面粗糙度基本保持在Ra0.1~0.18之间,对刀完成后单件产品的滚光加工时间仅约30s,此方案能够满足高效、高质量加工,因此可行。

(4)方案四

DLC物理气相沉积是指在真空条件下采用低电压、高电流的电弧放电技术,利用气体放电使靶材蒸发,并使被蒸发靶材和气体都发生电离,利用电场的加速作用,使电离后的反应物沉积在工件上。DLC涂层表面质量高,属于微米级工艺,在涂层涂覆前必须采用光整加工技术才能发挥其优异特性。

在外部厂家进行DLC处理,提高液压接头锥面粗糙度。对三个液压接头试验件进行DLC前置滚磨预处理光整加工,滚磨加工后锥面和外圆的粗糙度为Ra0.1~0.3,基本满足液压接头锥面粗糙度Ra0.4要求,但外圆表面粗糙度(Ra0.2)难以全部满足。后续针对三个已经进行滚磨预处理光整加工的液压接头进行DLC涂层涂覆,涂覆后其锥面表面粗糙度略有降低,降低量约为0.01~0.02μm,可满足锥面Ra0.4的要求。加工后的试验件如图10所示。

图10 DLC试件实物

滚磨加工技术和滚压光整加工相似,DLC涂层涂覆与目前的镀锌镀镉相似,均能提高产品质量。目前,由于飞机液压接头数量较大,DLC涂层涂覆设备紧缺,且处理费用较高,使得部分外圆粗糙度无法达到要求,故该方案不适用实际生产需求,仅作为实现方法进行研究。

综上分析,虽然研磨和数控车削加工有所改进,但仍不能完全保证产品质量;DLC物理气象沉积虽然能基本保证产品质量,但受限于设备资源和价格影响,暂不应用;采用滚压光整加工可以高效、高质量保证液压接头精密面的要求,故最终选择滚压光整技术解决飞机液压接头精密面的加工质量问题,表1为几种加工方式的优缺点对比情况。

4 滚压光整加工原理及性能分析

滚压光整加工最初应用于零件表面强化,近年也被广泛地应用于零件精加工。相比传统的磨削、珩磨、研磨和流体研磨等加工工艺,滚压光整加工技术是一种无屑加工方法,通过专用的滚压工具对被加工零件表面进行表面纹路光整和强化。

表1 加工方案对比

滚压工具对被加工零件材料表面进行挤压,使零件表面金属发生塑性变形,从而达到表面光整和强化的效果,提高了零件表面粗糙度。同时,表面的塑性变形造成金属表面金相组织的改变,使金属表面产生冷作硬化,提高了零件的表面硬度,滚压后形成的残余压应力大大改善了零件的机械性能和使用寿命。通常滚压工艺可提高表面粗糙度2~4级,耐磨性比磨削后提高3~5倍[1],工件的使用性能和抗疲劳强度都有明显提高[2],其加工原理如图11所示。

图11 滚压光整加工原理[5]

目前,行业内常见的滚压光整加工刀具分为四种类型:普通滚压工艺、振动滚压工艺、超声波滚压工艺[3]和磁力滚压工艺[4]。相比其他滚压工艺,普通滚压工艺设备投入较少,经济效益明显,可在现有加工设备上实现精加工,因此行业内应用较多。普通滚压工艺多应用于内外圆表面和圆弧的滚压加工,根据滚压工具的不同,可将普通滚压分为滚珠滚压(见图12)、滚轮滚压(见图13)和滚柱滚压。

图12 外圆柱面的滚珠滚压[5]

图13 外圆柱面的双滚轮滚压[5]

5 滚压光整加工应用及效果

5.1 滚压光整刀具选择

常用的锥面滚光刀具有金刚石滚光刀和锥面多辊滚光刀,两种滚光刀具的优缺点如表2所示。

表2 两种滚光刀具对比

鉴于目前飞机液压系统液压接头的规格较多,且大部分的管径均小于φ20,因此选择金刚石滚光刀进行加工。同时,金刚石滚光刀使用灵活,刀柄部分为标准莫氏锥柄,无需其他辅助工具即可与普通机床或数控机床配套使用。

5.2 滚压光整实现过程

金刚石滚光刀具对刀具安装和调节过程的技能要求较高,需要注意滚光刀具的角度,滚光刀具中心与机床轴线同心,对刀时须以刀具的最低点作为对刀点。滚光刀具安装对刀过程见表3。

表3 滚光刀具安装及调节过程

5.3 加工要求

零件装夹在主轴上径向跳动不大于0.005mm,零件加工余量<0.1mm。滚压光整前的表面粗糙度不低于Ra1.6,滚压时采用切削液进行冷却,防止滚光过程中出现金属黏结或零件被高温灼伤现象;零件夹持牢靠,防止零件在滚压过程中脱落;机床主轴功率不小于7.5kW;滚光刀具加工时使用CNC程序控制进给速度、滚光轨迹和被加工零件转速,加工余量则由滚光加工前的工序保证。滚压加工时的各项参数如表4所示。

5.4 实际应用效果

加工完成后对零件的各项指标进行检测,检测结果如表5所示,零件加工结果符合图纸设计要求,说明本工艺方案正确和合理,加工效率较高。精密外圆精加工零件φ22g6的时间为3min,滚压光整加工时间为10s,总加工时间可以控制在4min以内。74°锥面均能够在10s内滚压完成,且粗糙度完全满足产品要求,加工效率优于原先加工方案。零件加工后状态见图14。

表5 实测表面粗糙度值

图14 滚压后零件实物

6 结语

采用滚压光整加工提升飞机液压接头精密面表面质量的方法已应用到多个机型的实际加工中,同时优化了液压接头的工艺流程,并形成标准作业规程。

针对目前工业合作飞机液压接头产品,已将相关加工、检测要求对协作厂家进行了传递,并进行了技能帮扶和技术交流,确保了供应商加工的液压接头精密面质量。

对液压接头精密面加工方法进行研究,将滚压光整技术应用在飞机液压接头,为航空领域中高精密、高表面质量要求的零件加工提供了应用研究基础,同时滚压光整加工可以强化表面强度,属于无屑加工,加工过程中无污染物,噪音小,符合绿色环保的加工要求,是精密面加工推广的主要方法之一。