CuMnCeOx负载高硅氧滤料制备及脱硝除尘性能研究

张雅静,刁永发,蒋 捷

(东华大学环境科学与工程学院,上海 201600)

0 引言

用CO选择性催化还原(SCR)NOx是一种有效的脱硝技术[1],铸造工业生产过程中产生的CO通过催化剂与NOx反应生成N2和CO2,实现以废治废。工业应用中为了避免灰尘对SCR催化剂的失活作用,脱硝单元在除尘单元之后独立运行[2],工艺设备规模大,成本高。因此,能够降低企业设备和运行成本,实现多种污染物联合去除的装置正在成为未来烟气净化领域的主要发展方向[3-4]。其中,以除尘滤布为基底负载SCR催化剂的除尘脱硝一体化技术具有较好的应用前景[5-6]。

Cu由于对CO、NO具有较好的共吸附性[7],广泛用于CO-SCR领域,一般在200℃~350℃的温度范围内具有活性[8]。然而,被收集到除尘器的烟气温度通常低于200℃[9]。除此之外,实际工业应用中存在大量氧气,相比于NO,CO更容易与O2优先反应生成CO2[10],不能完全充当NO的还原剂。CeO2因其巨大的储氧能力和独特的氧化还原性质引起了研究者的极大兴趣[11],Ce与Cu的金属氧化物在氧化和还原条件下通过Ce3+和Ce4+、Cu+和Cu2+之间的氧化还原转移来储存和释放氧气,大幅降低了脱硝温度[12-14]。同时,Mn作为常用的金属助剂之一,因其多价性质和各种类型的不稳定氧在富氧脱硝领域被广泛研究[15]。TBoningari等[16]认为O2会参与Mn基催化剂表面氧空位的填充,加快催化剂表面氧化还原循环速率,但是不会通过NO与CO的氧化反应来干扰NO还原反应。

为解决上述问题,本研究采用浸渍法将低温高氧条件下具有高活性的CuMnCeOx催化剂负载于高硅氧滤料(HSF)上,制备出CuMnCeOx/HSF复合滤料,测试评价了负载量、表面改性方式、反应条件和SO2对脱硝除尘性能的影响,并通过SEM、XRD及EDS表征手段对制备的复合滤料进行分析。

1 实验部分

1.1 样品制备

采用浸渍法制备VMoTi/HSF复合滤料。配置表面改性溶液(Ⅰ:3 mol/L的盐酸溶液;Ⅱ:3 wt.%的γ-氨丙基三乙氧基硅烷溶液),滤料分别浸渍于上述溶液20 min和2 h后取出干燥。经过HCl表面预处理后,玻璃纤维产生了一些粗糙的微孔[17];硅烷水解缩合后接枝吸附在材料表面,滤料表面粗糙度增加[18-19],两种表面预处理方法都进一步促进了催化剂的负载。

配制1 mol/L的催化剂前驱体溶液,加入摩尔比为1∶3∶2的Cu(NO3)2、Mn(NO3)2、Ce(NO3)3和去离子水,充分搅拌。将上述滤料浸渍于催化剂溶液中2 h,取出滤布于110℃下干燥2 h后,在260℃下煅烧2 h,即完成复合滤料的制备。分别命名为CuMnCeOx@HSF、CuMnCeOx@HSF-Ⅰ、CuMnCeOx@HSF-Ⅱ,其中,CuMnCeOx@HSF为对照组。

1.2 表征方法

制备样品的形态、微观形貌和元素组成由扫描电子显微镜(J SM-5600LV)测试。物相结构由X射线衍射分析仪(D8 Advance)进行检测,入射光源为Cu靶Ka射线(λ=0.154168 nm),管电压和电流分别为40 Kv、30 mA,扫描范围2θ=5°~90°。

1.3 性能评价

活性评价在石英固定床反应器中进行,如图1。固定床反应系统包括气体控制系统、固定床反应器与气体检测装置。气路由流量显示仪和质量流量控制器、稳流阀、压力表进行测量和控制,经混合罐混合后进入反应器。固定床反应器为竖直放置的石英管,在该反应管中部有担载滤料样品的筛网,入口处放置有可使气体均匀分布的石英棉。反应管置于配备温控仪的管式电阻炉中,催化反应过程的温度控制由温控仪控制电阻炉加热进行调节。反应完成后气体中的CO和NOx由烟气分析仪(KANE 0921)测定,烟气分析仪在每次使用前进行校准率定。最后,反应后的废气由NaOH溶液吸收后排放以避免二次污染。采用气体总流量为400ml/min,500 ppm NO,10000 ppm CO,16 vol.%O2,载气N2,反应空速为60000 h-1。每次实验开始前,均将N2持续通入反应器30 min用以排除管路中残余气体,然后通入反应气体。

图1 活性评价装置

NOx、CO转化率计算公式如下:

样品的力学性能使用电子式织物强力仪(YG065CT)测定滤料的强力和断裂伸长率,具体测试方法参照«纺织品 织物拉伸性能 第三部分:断裂强力和断裂伸长率的测定 条样法»(GB/T 24218.3-2010)。另外,除尘性能具体测试方法参照«袋式除尘器技术要求»(GB/T 6719—2009),利用烟气分析仪测定复合滤料进出口的压降来表征透气性能。

2 结果与讨论

2.1 SEM-EDS微观形貌与元素分析

图2(a)、(e)显示,对于高硅氧纤维,仅观察到具有平滑形态的纤维结构。图2(b)、图(c)、图(d)、图(f)、图(g)、图(h)为催化剂负载量为150 g/m2的复合滤料的微观结构。对比HSF滤料,CuMnCeOx@HSF复合滤料表面吸附了一层催化剂颗粒,由于分散不均,在很多地方出现了聚集的大颗粒。HSF滤料表面光滑且没有活性基团,催化剂颗粒仅靠物理吸附作用与HSF结合,极易脱落。相比之下,表面盐酸腐蚀处理后的CuMnCeOx@HSF-Ⅰ复合滤料表面纤维形貌完整没有缺陷,但放大50万倍时发现表面有凹凸不平纳米级别的缺陷,并分布有许多纳米颗粒,大量催化活性组分颗粒附着纤维表面,且分布均匀。硅烷溶液浸渍后的CuMnCeOx@HSF-Ⅱ复合滤料表面已经形成了均匀的硅烷包覆层,但未发现明显的催化活性组分。从图3中CuMnCeOx/HSF-Ⅱ复合滤料表面检测出的EDS能谱图中发现明显的Cu、Mn、Ce、O等活性组分的元素峰,证明催化剂稳定地负载在HSF纤维表面。

图2 SEM图

图3 CuMnCeOx@HSF-Ⅱ复合滤料的EDS谱图和元素分布

2.2 XRD物相分析

从图4中可以看出,HSF滤料表面有明显的SiO2(PDF#49-0623)的衍射峰,在CuMnCeOx@HSF、CuMnCeOx@HSF-Ⅰ表面出现较为明显的Cu2Mn3O8(PDF#26-0537)和CuMn2O4(PDF#45-0505)晶型衍射峰。CuMnCeOx@HSF-Ⅱ复合滤料的特征峰与HSF基本一致,除了SiO2特征峰外,在22°~25°和27°~30°的衍射角范围内出现了还观察到两个强度更弱、峰形更宽的峰。因此,可以推断催化活性组分氧化铜、氧化锰以及氧化铈主要以无定形态存在于CuMnCeOx@HSF-Ⅱ复合滤料中[20]。

图4 XRD谱图

2.3 力学性能分析

图5为HSF滤料及复合滤料的横向和纵向拉伸强度柱状图。相比于HSF滤料,CuMnCeOx@HSF复合滤料横向及纵向拉伸强度近似不变,而CuMnCeOx@HSF-Ⅰ复合滤料横向及纵向拉伸强度大幅度降低,原因在于盐酸刻蚀造成高硅氧纤维的外层发生了离子交换,使得纤维外层的结构疏松,强度降低[21]。CuMnCeOx@HSF-Ⅱ的断裂强力较HSF和CuMnCeOx@HSF滤料有所增加,这归因于硅烷的界面粘结性[22-23]。

图5 复合滤料的拉伸强度

2.4 表面预处理对复合滤料脱硝性能的影响

评价不同表面处理方法制备的复合滤料在不同温度下的脱硝性能及负载稳定性。由图6可知,表面处理方式对复合滤料的脱硝活性的影响显著,采用直接浸渍法制备得到的CuMnCeOx@HSF复合滤料、盐酸刻蚀得到的CuMnCeOx@HSF-Ⅰ复合滤料和硅烷浸渍得到的CuMnCeOx@HSF-Ⅱ,在260℃下脱硝效率分别为58%、59%、64%。结合XRD推测,硅烷可能对金属氧化物结晶状态的形成有抑制作用,这与文献报道一致,无定形态的催化剂表现出更优异的低温活性[24]。不同的表面处理方式对脱硝效率的影响可能源于高硅氧纤维表面的官能团与催化活性组分形成的化学键结构不同。并最终导致对多金属氧化物与高硅氧纤维表面的饱和负载量和结合强度不同。图7中显示,三种复合滤料的一次浸渍负载饱和量分别为96 g/m2、180 g/m2、285 g/m2。硅烷在无机材料中的粘合性增强了高硅氧纤维的催化剂饱和负载量[18,25-26]。

图6 表面预处理对复合滤料脱硝性能的影响

图7 表面预处理对复合滤料的负载饱和量的影响

图8显示了三种复合滤料在1000 ml/min的气流下催化剂负载量与时间的关系曲线。从图中可以看出,与CuMnCeOx@HSF、CuMnCeOx@HSF-Ⅰ复合滤料相比,CuMnCeOx@HSF-Ⅱ复合滤料表现出较强的结合强度。随着鼓风时间的增加,10 h后,负载量与原始样品仅略有不同。这表明硅烷表面预处理可以提高催化剂与高硅氧滤料之间的附着力。综合对比脱硝效率、负载量与负载强度,硅烷浸渍为更佳的表面预处理方式。

图8 复合滤料质量变化

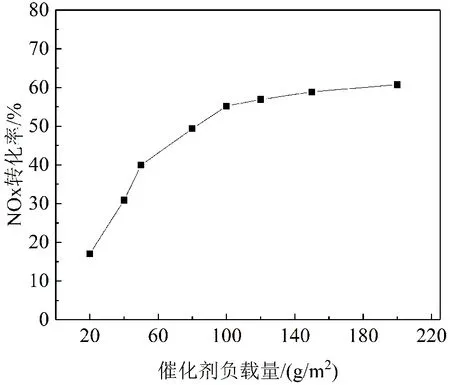

2.5 负载量对复合滤料脱硝性能的影响

图9显示了CuMnCeOx@HSF-Ⅱ复合滤料在200℃时NOx转化率随催化剂负载量的变化关系。由图可知,当负载量低于120 g/m2时,复合滤料的催化效率随负载量的增大而急剧增加。当负载量为120 g/m2时,NOx转化率到达56%。继续增加负载量,复合滤料的催化效率的增长率变得缓慢。这是因为滤料表面已经基本被CuMnCeOx催化剂颗粒覆盖,暴露的金属活性位点达到饱和状态。另外,过高的催化剂负载量容易造成聚集而从纤维表面脱落。因此,根据图9结果,选用负载量为120 g/m2的CuMnCeOx@HSF-Ⅱ复合滤料作为研究对象。

图9 催化剂负载量对CuMnCeOx@HSF-Ⅱ复合滤料复合滤料脱硝性能的影响

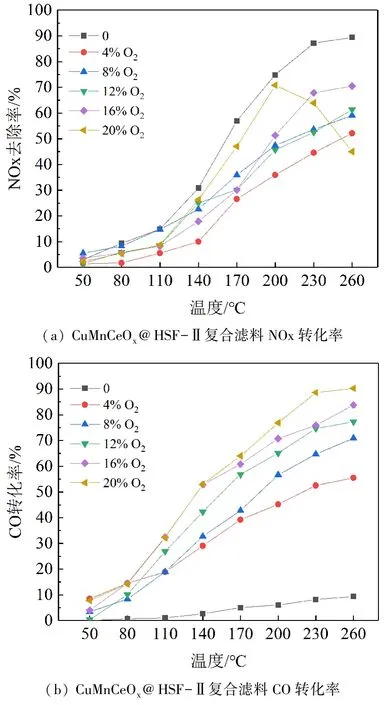

2.6 反应条件对CuMnCeOx@HSF-Ⅱ复合滤料脱硝性能的影响

氧气是影响CO-SCR脱硝活性的重要因素[27]。在0~20vol.%范围内考察氧气浓度对CuMnCeOx@HSF-Ⅱ复合滤料脱硝性能的影响,结果见图10(a)。随着氧气浓度的增加,脱硝效率逐渐增加。在200℃反应温度下,氧气浓度分别为0%、4%、8%、12%、16%、20%的条件下,脱硝效率依次为75%、36%、47%、46%、51%、71%。然而当氧气浓度为20%时,260℃时脱硝效率从71%骤降至45%。原因可能是过量氧在存在使CO+O2反应加剧,阻碍了NO吸附,从而恶化CO+NO反应[28],如图10(b),260℃反应温度,20%氧气含量的条件下,CO转化率达90%。

图10 氧气含量对CuMnCeOx@HSF-Ⅱ复合滤料脱硝性能的影响

空速是指单位时间单位质量复合滤料处理的气体量,也是影响脱硝效率的重要影响因素[29]。在45000 h-1~75000 h-1范 围 内 评 价 空 速CuMnCeOx@HSF-Ⅱ复合滤料脱硝性能的影响,结果见图11(a)。45000 h-1~60000 h-1范围内,空速对复合滤料脱硝性的影响可忽略不计,200℃温度条件下,脱硝效率始终保持在50%~55%范围内。60000 h-1~75000 h-1范围内,随着空速的增加,脱硝效率逐渐降低。在200℃反应温度,空速分别为60000 h-1、67500 h-1、75000 h-1的条件下,脱硝效率依次为55%、39%、18%。原因在于空速升高,过滤风速升高,加快了反应气体在复合滤料表面催化反应时间,从而降低了脱硝效率。同时由图11(b)可看出在45000 h-1~75000 h-1范围内,CO转化率有着同样的变化规律。

图11 空速对CuMnCeOx@HSF-Ⅱ复合滤料脱硝性能的影响

下页图12为CuMnCeOx@HSF-Ⅱ复合滤料在200℃反应温度下,NOx、CO转化率随时间的变化。从图中可以看出,10 h内滤料的催化效率变化很小,NOx、CO转化率始终维持在56%和71%左右,说明催化剂具有较好的催化稳定性,满足工业应用长时间使用的要求。

图12 CuMnCeOx/KH550@HSF复合滤料在200℃时催化性能随时间的变化

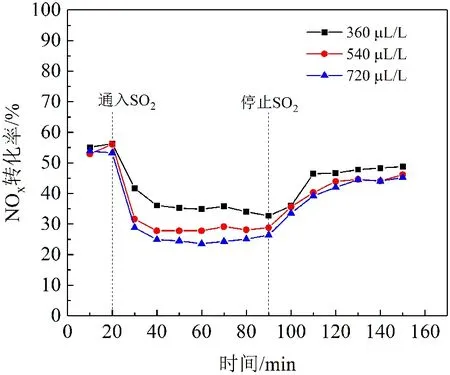

SO2是工业烟气中常见组分,对复合滤料催化剂效率会产生较大的影响。因此,在200℃条件下,考察通入360μL/L~720μL/L的SO2对CuMn-CeOx@HSF-Ⅱ复合滤料脱硝性能的影响。如图13所示,分别通入360μL/L、450μL/L、720μL/L SO2后,复合滤布转化率从56%迅速下降至36%、28%、25%并能稳定维持。切断SO2后,NOx转化率逐渐恢复至49%、46%、45%。这表明,通入的SO2浓度升高后,对复合滤料的毒化作用会显著增强,转化率降低幅度增大。并且,SO2对复合滤料造成的毒化失活具有一定程度的可逆性。其原因可能是,SO2在范德华力的作用下与CO、NO发生了竞争吸附,在切断SO2后发生复合滤料表面发生脱附反应,复合滤料的活性部分恢复[30]。

图13 SO2对CuMnCeOx/KH550@HSF复合滤料脱硝性能的影响

2.7 复合滤料的除尘性能评价

图14为HSF滤料和复合滤料在0.25μm~4.5μm范围内的细粉尘去除分级效率和透气性。四种滤料的过滤效率均随着粒径的增加而增加。特别的是,图14(a)表明高硅氧滤料的粉尘去除率相对于复合滤料较低。原因可能是催化剂负载过程中改善了HSF滤料的孔径分布和平均孔径[6],提高了滤料的过滤性能。CuMnCeOx@HSF-Ⅱ复合滤料在所有滤料中表现出最高的效率,表明了硅烷浸渍对HSF表面改性在除尘工业应用中的优势。另外,在图14(b)中,与HSF滤料相比,催化剂负载不影响CuMnCeOx@HSF、CuMnCeOx@HSF-Ⅰ复合滤料的透气性,其透气性仅略有降低。然而,硅烷浸渍的CuMnCeOx@HSF-Ⅱ复合滤料透气性大幅降低,原因在于硅烷包覆层对滤料孔的堵塞。

图14 复合滤料的除尘性能

3 结论

(1)采用浸渍法成功制备了CuMnCeOx负载的高硅氧复合滤料,通过SEM、EDS、XRD等表征手段得出催化活性组分主要以无定形态存在于复合滤料表面,且分布均匀。

(2)当催化剂负载量为120 g/m2时,CuMnCeOx@HSF-Ⅱ复合滤料的NOx转化率达56%。200℃~260℃范围内,CuMnCeOx@HSF-Ⅱ复合滤料具有良好的NOx、CO脱除效果。在连续10 h的稳定性测试过程中,复合滤料催化效率无明显下降,催化性能稳定。另外,复合滤布除尘效率在99%以上,满足实际工业烟尘治理应用要求。

(3)本研究未涉及粉尘对复合滤料催化性能的影响,还需在实际工业化应用中考察粉尘是否会对滤料上活性组分造成掩盖及腐蚀,不利于催化滤料活性组分的正常发挥。