LF炉外精炼钙处理的工艺理论与实践

武晓阳,李树军,温巨文,赵晓虎,武学强

(唐山钢铁集团有限责任公司,河北 063600)

0 引言

目前,很多钢种均采用铝进行脱氧,而铝镇静钢在浇铸过程中容易发生因保护浇注差导致的钢水二次氧化,造成钢液中的[Als]氧化生成Al2O3夹杂。这些Al2O3夹杂颗粒容易黏附在中包水口内壁和塞棒棒头,严重影响连铸正常生产;与此同时钢液氧化生成的少量FeO 与Al2O3结合成一种铁铝尖晶石(FeAl2O4熔点1780℃),粘附到水口内壁上,共同堵塞水口[1-2]。通过对水口堵塞物的分析,发现其主要成分为CaO·6Al2O3,这些固态的CaO·6Al2O3夹杂对连铸的生产及钢材的热加工、延展、抗疲劳性能都有危害[3]。目前冶炼铝镇静钢时,一般采取钙处理工艺最大限度的去除Al2O3夹杂物并对残留的Al2O3进行改性处理来保证钢水的可浇铸性。

本文介绍了铝镇静钢的主要生产工艺流程,对铝镇静钢连铸过程钢水二次氧化生成的Al2O3夹杂的危害进行了分析,结合夹杂物形态改变的原理对铝镇静钢进行钙处理的必要性进行阐述,提出了钙处理过程中LF 炉的关键控制措施,并对措施实践效果进行了总结。

1 生产工艺流程及钙处理反应机理

1.1 铝镇静钢生产工艺流程

国内生产铝镇静钢,按照钢种的性能要求主要有两种炼钢生产工艺路线:一是LF 炉单联工艺,转炉出钢→LF 精炼脱氧造渣、升温、调整温度成分及钙处理→连铸;二是双联工艺,转炉出钢→LF 精炼脱氧、造渣、升温→RH真空处理→连铸。

1.2 钙处理工艺

钙处理是指在LF 炉精炼过程中向钢液中加入钙线或者钙系合金对钢液进行脱氧、脱硫以及对夹杂物的形态进行控制。由于钙与氧的亲和力大于铝、锰和铁,其形成的氧化物CaO 稳定性较好,向钢包中加入钙线能降低钢液中氧的活度,有效控制钢液中氧的含量。LF 炉精炼后期进行钙处理的主要目的是对钢液中的氧化铝夹杂物形态进行控制:一是减少钢中夹杂物的总量,二是改变夹杂物的形态,三是减少中包水口结瘤堵塞。目前国内大多数企业主要利用钙线对Al2O3夹杂物进行变性处理,将高熔点的夹杂变成液态低熔点的12CaO·7Al2O3和3CaO·Al2O3。

1.3 钙铝反应机理

1.3.1 氧化铝夹杂物变性路线

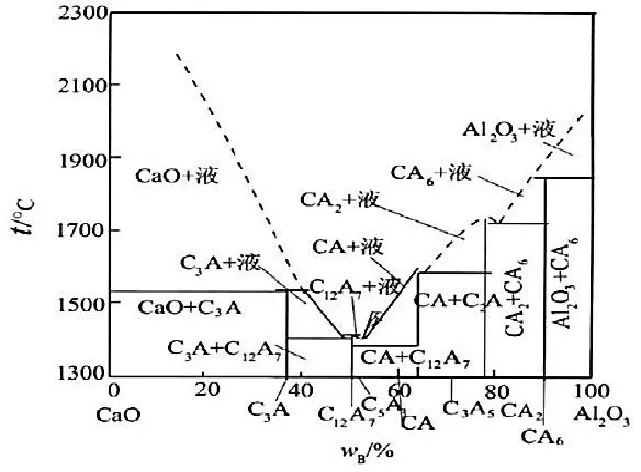

氧化铝夹杂物变性路线:随着钢液中钙含量的增加,Al2O3夹杂物沿着Al2O3(2052℃)→CaO·6Al2O3(1850℃)→CaO · 2Al2O3(1750℃)→CaO · Al2O3(1605℃)→12CaO·7Al2O3(1455℃)→3CaO·Al2O3(1535℃)的路线进行改变。为了使钢水在连铸的温度下夹杂物的形态为液态,提高钢水的流动性和可浇铸性能,钙的加入量要进行合理控制,钙不足时无法形成液态的铝酸钙,钙量过大时又容易形成大量CaS堵塞水口,因此要求钢液中[Ca]/[Al]控制的最佳范围为0.13~0.2(见图1)。

图1 钢液中[Ca]/[Al]对中间包水口影响

图2 为CaO 与Al2O3的二元相图,由图2 图可以看出,两种氧化物相互溶解后,液相线的温度大大降低,随着Ca 含量的提高,夹杂物按照Al2O3→CaO·6Al2O3→CaO·2Al2O3→CaO·Al2O3→12CaO·7Al2O3→3CaO·Al2O3→CaO 发生转变,夹杂物特性如表1 所示。从表1 我们可以看出,夹杂物出现向低熔点区转变的趋势,如果能控制脱氧产物的形态使其在连铸状态下为液态,就能使其在进入连铸之前在钢液中上浮去除,例如高熔点的Al2O3与CaO结合形成低熔点的钙铝化合物12CaO·7Al2O3熔点仅为1455℃,不仅减轻中间包水口堵塞问题,而且增加了钢水的洁净度,改善了钢材的质量。

图2 CaO与Al2O3的二元相图

表1 夹杂物特性

1.3.2 钙线对氧化铝夹杂物变性机理

向钢包中喂入钙线时,钢液中[Ca]与[O]的化学反应式为[4]:

喂钙线后钢中的[Ca]和[O]的溶解度都不高,部分未溶解的钙变成钙蒸汽也会发生脱氧反应:

钢液中[Al]与[O]的化学反应式为:

当反应(2)和(3)达到平衡时,则a[O]Ca=a[O]Al,即:

由反应式(4)可看出,当钢液中加入的钙较多时,钙在钢液中的平衡蒸汽压较大,则加入的钙线优先与钢液中的[O]反应,使氧化铝夹杂物得到还原,改变氧化铝夹杂物的形态。当钢液中[Al]较低时,采用钙处理后生成钙长石或者钙黄长石,夹杂物钙长石的熔点为1200~1400℃,在钢液中易于上浮,可浇铸性良好,不会堵塞中包水口,热轧时夹杂物变形不发生拉脆断现象。当钢液中[Al]较高时,过量的钙与钢液中的固相Al2O3生成不同组成的铝酸钙夹杂(CaO·Al2O3),其中,生成液相的12CaO·7Al2O3有利于上浮,且不会堵塞中包水口[5]。

在钙处理铝镇静钢工艺中,钢液中的[Ca]/[Als]比范围控制在0.13~0.2 之间时,钙处理后,不仅能改善钢液的可浇铸性,不堵水口,同时使夹杂物容易上浮,消除Al2O3不变形夹杂物对钢液性能影响。

2 钙处理工艺的关键控制措施

2.1 LF炉精炼渣的影响

理论上钢渣中FeO<0.5%时,可获得理想的钙处理效果[3]。因此,在实际的钙处理前要求LF 精炼炉必须造出白渣,从国内生产实际来看,进站8min基本能够造出白渣,并且白渣中FeO<1.0%,钙处理前钢液已经进行了脱氧和脱硫处理,实际的钙处理效果较好。另外,应尽量提高造白渣速度,提高还原白渣对夹杂物的吸附效果,同时降低钢水中[O]和[S]的含量,提高Ca的收得率。

2.2 喂钙线位置的影响

钢包采用钢包底部两块狭缝型透气砖吹氩气搅拌,搅拌气体流量可调,喂入钙线的位置一定要在吹氩上方钢液翻腾位置,如此喂入的钙线直接和钢水接触才会有良好的效果,另外氩气吹入钢包后,在气流的作用下钢包内钢液呈回旋状态,喂入钙线时,钙线以液态或者钙蒸汽的形式随钢液流动下行,延长了钙与钢液的接触时间,充分发挥其作用。

2.3 钢包吹氩影响

钢包喂入钙线前要用铝线对钢水进行脱氧,并且进行大气量搅拌使其脱氧完全,喂入钙线时,要控制好钢包底吹氩气流量,使钢包液面不裸露,一般氩气流量40~60Nm3/min,既能保证喂入的钙线经过搅拌充分反应,又能保证其收得率。钙线喂完后要保证好软吹时间,使喂入的钙线充分与氧化铝夹杂进行反应,对其进行充分改性处理[5]。

2.4 喂线速度与深度的影响

合适的钙线深度应该保证喂入的钙线在形成钙气泡后,能够承受较大的钢水静压力,使钙蒸汽在上浮到钢水液面前充分与钢水中的氧化铝化合物进行改性反应。为保证钙线的收得率,钙线喂入深度距离钢包底部300~400mm 为宜,当喂入钙线的速度为2m/s 左右,至少能够插入钢包页面 下2m 深[6]。

2.5 合金加入顺序影响

LF 炉精炼白渣形成后,合金的收得率较高,喂入合金易于命中目标含量。各种合金元素与氧的亲和力由弱到强的顺序为:Cu→Ni→W→Mo→Fe→Nb→Cr→Mn→V→Si→T→B→Al→Mg→Ca,由此可见,钙线必须在其他各种合金元素加入后在加入,以保证其收得率。

3 生产实践效果

唐钢不锈钢钙处理方式主要用喂丝机将钙铝包芯线喂入钢包,其各项指标如表2所示。

表2 唐钢不锈钢厂实芯钙铝包芯线技术标准

3.1 钙铝包芯线配入量计算

Ca 吸收率按照25%计算,合金化Al 的吸收率按照80%计算,粉芯Ca纯度、粉芯Al纯度均按98%计算,每米实芯钙铝包芯线含Ca 量50×98%=49g,含Al量50×98%=49g。

以出钢量100t 计算,每增加0.0001%(1ppm)的钙,需要钙量为:

需要钙铝包芯线长度为400/49=8.16m,钢中加入铝量为8.16×49=400g,则增加钢中[Als]含量为:

由以上计算得出:钢中每增加1ppm 的钙,需要实芯钙铝包芯线8.16m,增加钢中[Als]为3.2ppm。由前文提出钢液中[Ca]/[Als]比值在0.13~0.2 范围内时具有较好的改性效果。按照[Ca]/[Als]=0.15 计算,钙处理工艺中实芯钙铝包芯线加入量对应钢液中酸铝含量增加如表3所示。

表3 钙处理用实芯钙铝包芯线长度与钢液酸铝含量

3.2 钙处理效果

钢种其余成分按照控制计划执行,按照表3 中的计算数据对LF 炉冶炼过程喂入的钙铝包芯线长度进行控制,对后期相应炉次的连铸机中包水口状况以及塞棒状态进行跟踪调查。跟踪结果如图3所示,图中a 为连浇炉次中包水口情况,b 为塞棒位置变化情况。

从图3 能够看出,钙处理后,中包水口比较干净,无明显的夹杂物黏结情况,塞棒位置基本无波动,能够满足连铸顺利浇铸的要求。

图3 连浇炉次水口状况及塞棒位置变化情况

4 结语

实践表明,在生产铝镇静低合金钢时,通过LF炉钙处理工艺改变夹杂物形态,同时严格执行LF炉钙处理的控制措施,可以有效改善铝镇静钢的流动性和可浇铸性,消除连铸中包堵水口现象。

(1)钢液中应当保证一定范围[Ca]/[Als]数值,控制在0.13~0.2 范围内时可有效改善钢液中夹杂物的形态,降低夹杂物的熔点,保证连铸浇铸顺利。

(2)钙处理前对钢渣进行充分的脱氧脱硫处理,使精炼渣中FeO<1.0%,同时保证合理的氩气搅拌,合理的喂入位置以及喂丝的速度,提高钙的收得率,使其充分与Al2O3夹杂物进行反应,起到改性的效果。

(3)钙处理时钙必须在其他合金元素调整完之后加入,以保证钙的吸收率稳定。