Cr-V-Al微合金化SWRH82B钢生产工艺研究

白澈力格尔,王忠伟,牟贝成,博 宇

(天津荣程联合钢铁集团有限公司,天津 300352)

0 引言

SWRH82B 是日系标准的高强度预应力钢绞线盘条用钢,所生产的预应力钢绞线主要用于高层建筑和大型桥梁等的结构,要求抗拉强度≥1100MPa,断面收缩率≥25%,因此对钢质的化学成分、纯净度以及组织结构要求非常高。由于市场对SWRH82B预应力钢绞线使用性能的要求不断提高,对SWRH82BΦ13mm 盘条抗拉强度的要求已超过了1180MPa,目前天津荣程联合钢铁集团有限公司(后称荣程钢铁)采用JIS G3506 日系标准生产的SWRH82BΦ13mm 盘条已无法满足市场需求。因此,在现有标准的基础上开展微合金强化工艺研究是有必要的,这是进一步提高SWRH82BΦ13mm 盘条抗拉强度的有效途径。

为了应对SWRH82B 硬线钢盘条日益苛刻的市场要求,荣程钢铁开展了硬钢线材微合金强化工艺的研究。本文对SWRH82B钢成分微合金强化工艺进行了分析,介绍了SWRH82B 钢的生产工艺控制要点,并对Cr-V-Al 微合强化后生产的SWRH82B钢的质量进行了检测分析。

1 SWRH82B生产工艺简介

荣程钢铁炼钢系统配备有3 座120 吨顶底复吹转炉、4 座LF 炉、1 座VD 炉、1 台六机六流Φ250mm圆坯连铸机,于2015 年引进了新日铁中包等离子加热设施,该设施可实现连铸低过热度恒温浇注;高速线材轧钢系统配备的是美国摩根六代轧机,处于世界领先水平。荣程钢铁在预应力钢绞线盘条生产领域有着丰富的经验和技术积累,在当前天津钢绞线市场中,产品处于领军地位。荣程钢铁在预应力钢绞线用盘条生产技术方面有着独到的经验,其中转炉终点控制技术、精炼渣系调整及夹杂物脱除技术、铸坯偏析控制技术等均处于行业领先水平。

目前荣程钢铁SWRH82B预应力钢绞线用盘条的生产工艺为:120 吨转炉→LF 精炼→VD 真空精炼→Φ250mm 连铸圆坯(结晶器电搅和末端电搅)→铸坯缓冷→高速线材轧制→斯太尔摩空冷。

2 SWRH82B微合金化生产工艺控制

2.1 化学成分微合金化控制

目前的JIS G3506 日系标准无法满足市场需求,因此需要在此标准的基础上研发硬线钢微合金强化工艺,如:Cr-V-Al 微合金强化等。SWRH82B钢Cr-V-Al 成分微合金化成分控制要求如表1 所示,力学性能控制要求如表2所示。

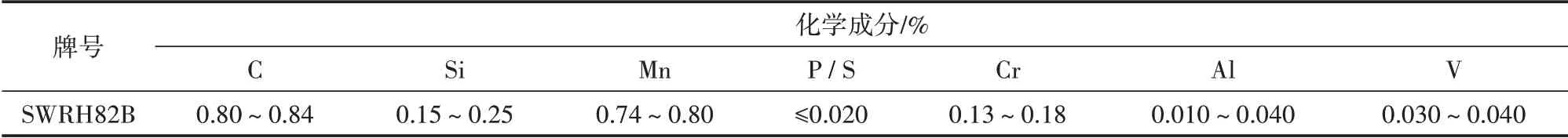

表1 SWRH82B钢的化学成分控制

表2 SWRH82B钢的力学性能控制

V 微合金化强化可有效阻止奥氏体晶粒的长大,细化晶粒的同时可以降低贝氏体、马氏体出现的几率。

Cr 微合金强化可使SWRH82B 钢CCT 曲线向右上移动,从而细化珠光体片层间距,易形成索氏体组织,从而提高钢材强度[1]。

Al 微合金强化与钢水中所形成的AlN 有关,AlN在钢水中饱和时钢中Al含量为0.020%,具有显著的细化晶粒作用,从而提高钢材的强度和塑性。但Al脱氧能力较强,易形成Al2O3夹杂,影响钢材的性能,因此对钢水冶炼、精炼、钙处理、连铸保护浇注等工艺操作要进行严格把控,避免钢水中的Al二次氧化。

2.2 炼钢生产工艺控制要点

2.2.1 转炉工序

转炉采取高拉碳出钢:要求出钢时C>0.15%,P≤0.012%,温度≥1580℃,减少补吹现象,炉渣碱度要求3.0~3.8。

转炉出钢过程合金加入顺序:人造石墨→硅锰合金、硅铁、高碳铬铁、铝条→白灰。铝条加入量为0.8~1.0kg/t,视转炉终点C含量情况适当调节。

2.2.2 LF炉工序

LF 炉采取微正压操作,严格控制钢包底吹Ar量,避免钢水裸露导致Al 二次氧化。渣料加入量≥800kg,碱度要求3.0~4.5,渣中FeO+MnO<1.0%。调成分采取窄成分控制模式,使用碳线进行微调钢水C 含量,并均匀钢水中C 含量。形成白渣后少量勤弱脱氧,全程白渣精炼。处理结束后进行钙处理,Ca/Al=0.09~0.13,软吹时间保持15min以上。

2.2.3 VD炉工序

VD 炉真空度达到0.5 托以下,然后高真空度保持时间≥15min,总真空时间≥20min,真空处理前期氩气压力0.2~0.4MPa,真空处理后期氩气压力0.4~0.6MPa。

2.2.4 连铸工序

连铸采取中间包等离子加热工艺,实现恒温、恒拉速和低过热度稳定浇注。连铸浇注断面为Φ 250mm 的圆坯,恒拉速1.1m/min,稳定过热度在15±3℃。采用首末端电磁搅拌工艺,结晶器电磁搅拌(单项)参数3Hz、450A,末端电磁搅拌(单项)参数10Hz、500A。

2.3 轧制生产工艺控制要点

为满足所需要的组织和性能,对SWRH82BΦ 13mm 盘条轧制温度控制参数进行了优化调整。SWRH82BΦ13mm 盘条钢的轧制温度参数如3 所示。SWRH82BΦ13mm 盘条实际轧制过程中,相变区温度参数控制情况如图1所示。

由图1 可以看出,从吐丝机至6#风机尾部,盘条温度从870℃降至610℃,由于高温热辐射及风机强冷的对流传热,盘条温度下降较快,冷却速率达到11.0℃/s。在7~9#风机处,盘条发生剧烈相变,由于相变潜热的释放,盘条回温至最高642℃,此区间的相变放热与风机强冷的散热达到热平衡,随后相变逐渐减弱,在风机冷却的作用下,温度逐步降低,在14#风机后,盘条温度降至596℃。

图1 相变区温度控制情况

表3 SWRH82BΦ13mm盘条轧制温度控制参数

3 质量检验与分析

3.1 化学成分控制情况

通过对200炉SWRH82B热轧盘条进行取样分析,化学成分情况如表4 所示。由表4 可以看出,SWRH82B 化学成分控制采取窄成分控制,盘条C含量波动±0.015%、Si含量波动±0.015%、Mn含量波动±0.015%、Cr 含量波动±0.01%、V 含量波动±0.001%、Al含量波动±0.0045%。

表4 SWRH82B钢的盘条化学成分

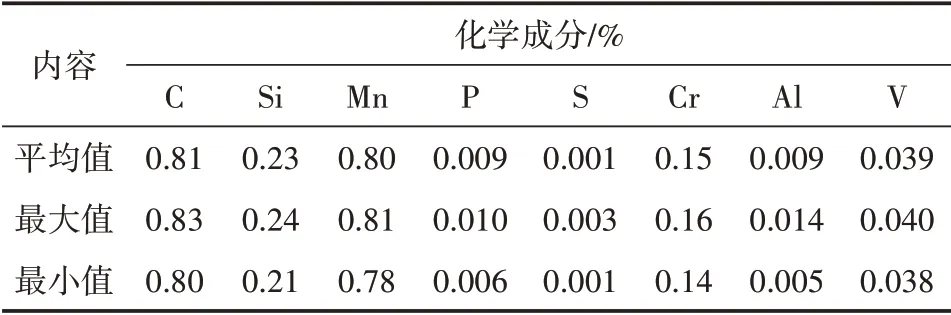

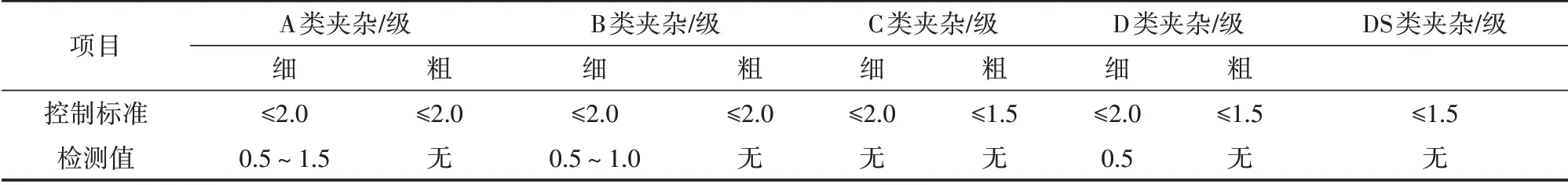

3.2 力学性能控制情况

对SWRH82B 钢200 炉铸坯轧制后的Φ13mm盘条力学性能检测结果进行统计,统计情况如表5所示。由表5可以看出,SWRH82B 钢经过Cr-V-Al微合金强化后,其Φ13mm 热轧盘条在线检测平均抗拉强度达到1194MPa,平均断面收缩率达到30%。 经人工时效后,其平均抗拉强度为1200MPa,平均断面收缩率为42%。

表5 SWRH82B盘条力学性能检测结果

为准确了解每卷热轧盘条的力学性能的均匀性,对每卷盘条的前、中、后取样分析力学性能,共计抽查15卷。利用Minitab 统计软件对抗拉强度和断面收缩率进行统计分析,制Xbar-R 控制图(子组平均值—子组极差值),体现同卷盘条力学性能的均匀性,具体情况如图2所示。

由图2 可以看出,同卷盘条平均抗拉强度为1196.98MPa,子组间平均极差值为14.93MPa;同卷盘条平均断面收缩率为31.022%,子组间平均极差值为3.4%。子组间的平均值和极差值的分布都在上控制限UCL 和下控制限LCL 范围内,表明同卷力学性能较稳定且均匀,符合该钢种力学性能控制标准。

图2 抗拉强度和断面收缩率Xbar-R控制图

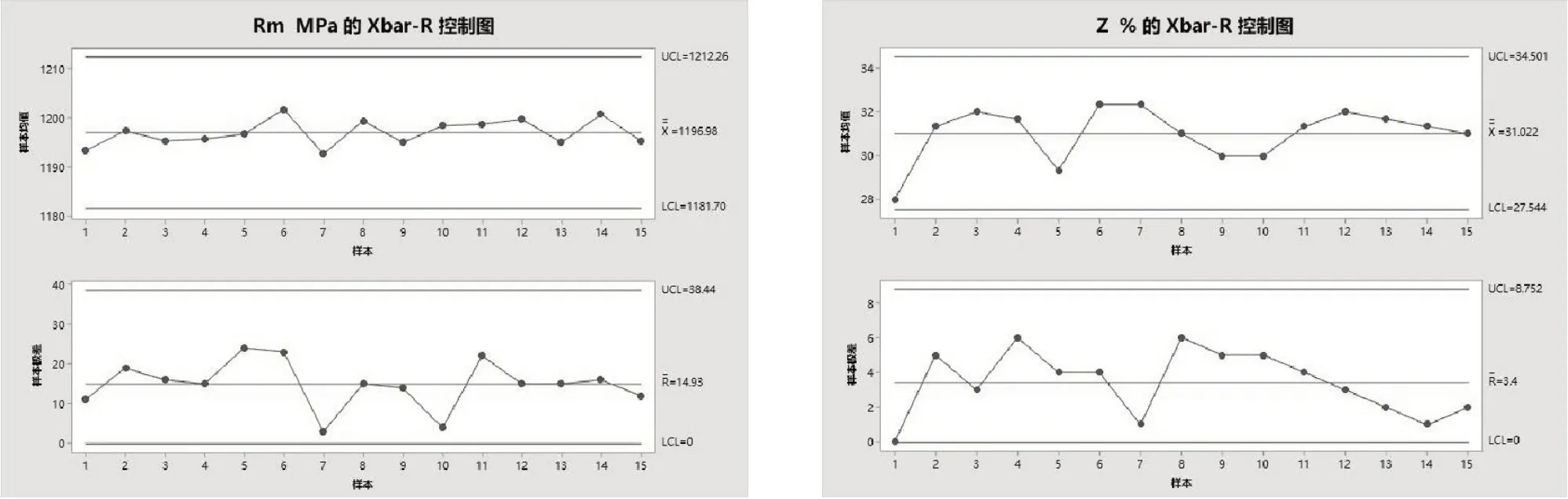

3.3 非金属夹杂物检测

表6 为SWRH82B 钢非金属夹杂物统计情况。由表6 可以看出,通过对SWRH82B 钢冶炼、精炼、钙处理、连铸保护浇注等操作工艺的优化调整和严格把控,其热轧盘条非金属夹杂物类型和等级符合该钢种的控制标准。但由于Al是强脱氧剂,冶炼过程中易产生点状的Al2O3夹杂物,虽然在冶炼过程中做好相关防护措施,但钢水中仍存在B 类(氧化铝类)细系夹杂物,B类细系夹杂形貌如图3所示。

图3 B类细系夹杂

表6 SWRH82B钢的盘条非金属夹杂物检测结果

因此,SWRH82B 钢在炉外精炼过程中应尽可能避免钢水裸露,并延长软吹时间,提高Al2O3夹杂物的上浮;在开浇时对中间包进行氩气吹扫,浇注过程做好大包套管的氩气保护和中间包的密封套圈的维护工作,避免浇注过程中钢水与空气接触发生Al烧损,产生Al2O3夹杂物,影响钢水纯净度。

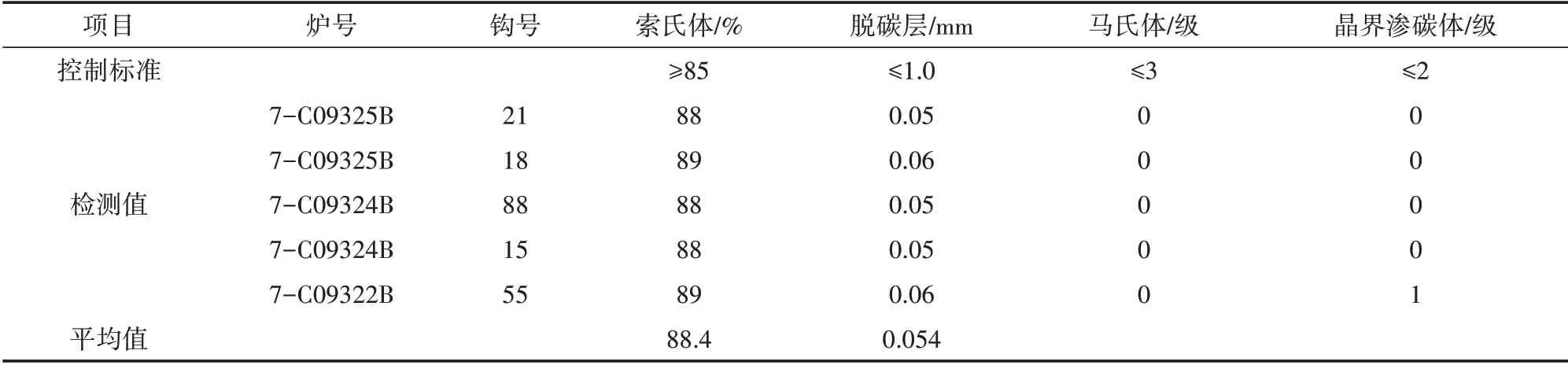

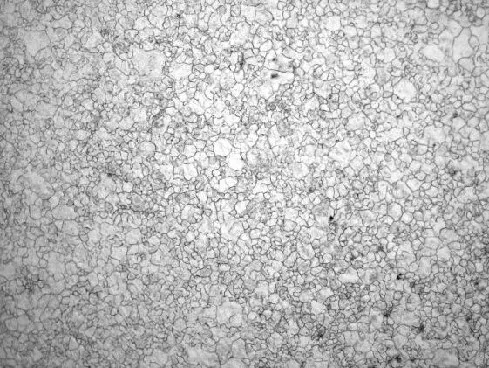

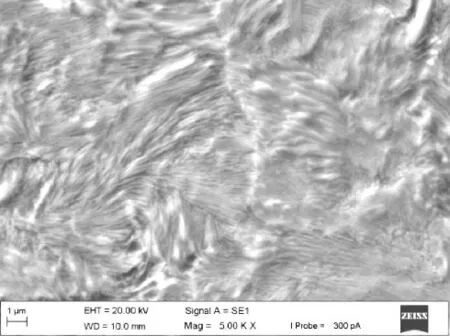

3.4 高倍组织

对SWRH82B 钢进行高倍组织检测,检测结果如表7、图4、图5所示。

表7 SWRH82B盘条高倍组织检测结果

图4 晶粒度

图5 珠光体片层间距

由上述检测结果可以看出,Cr-V-Al 微合金化强化后的SWRH82B钢热轧盘条的金相组织符合该钢种的控制标准,晶粒度在7.5~8.0 级,珠光体片层 间 距 在0.18~0.20μm。 研 究 表 明,影 响SWRH82B 钢种拉拔性能的主要因素为珠光体片层间距,极限拉拔值最高时的珠光体片层间距在0.15~0.20μm[2],因此该钢种盘条适合拉拔。

3.5 气体含量分析

对SWRH82B 钢进行气体含量分析。分析结果:氧含量9~26ppm,平均值为12.3ppm;氮含量25~40ppm,平均值为31.6ppm。

4 结语

实践表明,通过对SWRH82B 钢成分Cr-V-Al微合金化成分控制,以及对该钢种冶炼、精炼、钙处理、连铸保护浇注等操作工艺的优化调整和严格把控,所生产的Φ13mm 热轧盘条力学性能完全能够满足预应力钢绞线的市场要求。

(1)转炉采用高碳出钢,LF炉严格执行窄成分控制,碳线微调钢水碳含量,保障了钢水成分均匀,从而稳定了盘条力学性能。盘条同卷平均抗拉强度为1196.98MPa,子组间平均极差值为14.93MPa;同卷平均断面收缩率为31.022%,子组间平均极差值为3.4%。

(2)SWRH82B 钢的Cr-V-Al 微合金化,有效细化晶粒的同时,减小了珠光体片层间距,提高了SWRH82B 钢Φ13mm 盘条的强度和塑性。盘条平均索氏体化率为88.4%、平均索氏体片层间距为0.20μm、平均抗拉强度为1200MPa、平均延伸率为11%、平均断面收缩率42%,盘条力学性能达到工艺质量需求。

(3)Al在钢水中脱氧能力较强,并且有细化晶粒作用。 通过将SWRH82B 钢Al 含量提高至0.010%~0.040%后,盘条平均O含量达到12.3ppm,非金属夹杂物中B 类细系夹杂≤0.5 级,晶粒度达到7.5~8.0级,珠光体片层间距在0.18~0.20μm。