拉压杆受力原理在海管吊装施工中的应用研究

孙锟,杨盛,杨转,黄海,樊磊

(1.深圳海油工程水下技术有限公司,广东 深圳 518067;2.海洋石油工程(青岛)有限公司,山东 青岛 266520)

0 引言

大型天然气田在国内海洋油气开发领域的发展已更加迅速,越来越多的气田开发伴随着大量用于气体运输的海底管道纵横在我国海域。然而石油天然气产业在快速发展过程中与渔业的交叉作业是不可避免的[1]。近几年来,我国渔业随着高科技捕鱼技术的开发也在迅速发展,然而渔业对于海洋石油产业的水下产品还未形成有效的保护和避让技术。

海洋石油工程在设计阶段已经开始对水下结构设计渔业保护措施,如水下生产设施设计防拖挂保护罩,对海管进行挖沟、掩埋或者水泥压块保护等[2-3]。即便如此,近些年来,我国东海及南海水下生产设施及海底管道受到渔网拖挂而被破坏的案例时有发生,轻者造成海管偏离原路由,重者造成海管破损、水下生产设施的保护结构失效、石油产品泄漏等[4-5]。为尽快修复水下损伤,保证油气田快速复产,应急抢修类项目多采用堵漏及快速更换破损设施等措施,而海管段的替换则是修复海管严重损伤的最常见做法。

目前国内尚无针对海管吊装展开的设计方案研究,本文以水泥配重涂层海管吊装为例,列举了两种不同吊装方案设计,通过计算结果对比总结出利用拉压杆原理设计的海管吊装方案适用性。

1 海管吊装安装方式的适用范围

海管安装通常采用J-lay、S-lay及Reel-lay等连续铺设方式,而对于海管与平台终端、海管与水下生产设施、水下管汇之间的连接,则需要跨接管、膨胀弯等较短的海管结构进行连接,而这类较短海管结构的安装则通常需要采用吊装的安装方式。当海底管道受损且无法通过封堵的方式进行维修时,需要进行海底管道的管段更换,这种情况下综合考虑铺管船动复员费用及海管的更换长度,小范围的水下海管更换更适用于采用工程船吊装的安装方式。

海管吊装在水下的连接方式由潜水员操作的有法兰、机械连接器等,由ROV安装的有卡爪式连接器、卡箍式连接器等。使用ROV安装的连接器目前都为进口水下设施,供货期较久,不满足抢修工作的工期计划。对于海管维修,提高施工效率、节省安装工时是最主要目的,首选做法是增加海管的单段长度,从而减少水下连接点的数量。随着水下膨胀弯、海管段的长度增加,对吊装设计的要求也在逐步提高。

2 计算方法及理论

2.1 结构强度计算理论

通常情况下,海管在吊装时的受力情况主要由弯曲应力、轴向压应力组成。计算海管结构吊装时的受力分析通常采用API RP 2A规范[6]中推荐的压弯组合应力校核方法:

式中:fa为结构所受压应力;Fa为结构轴向许用压应力;fbx及fby为管结构在局部x及y方向所受的弯曲应力;Fb为结构许用弯曲应力。

当Kl/r<Cc时,结构轴向许用压应力计算公式为

式中:E为弹性模量,MPa;Fy为结构材料的屈服强度,MPa;K为有效长度系数;l为管结构的无支撑长度;r为回转半径。

当D/t≤1500/Fy时,许用弯曲应力计算公式为

式中:ft为结构所受拉应力;Ft为结构轴向许用拉应力,且Ft=0.6Fy。

2.2 动态放大系数计算理论

在海上吊装管结构的过程中,受海况影响最严重的过程发生在海管过水面时。海管通过水面分为3个阶段,即:底部接触到水面;通过水面;顶部没入水中。在底部接触水面阶段,海管主要受到水面的抨击作用影响;通过水面时,海管主要受到浮力的变化作用及拖曳力、附加质量力的影响;顶部没入水中时,海管仅受到拖曳力、附加质量力的影响。

对于吊装作业,我们不允许钢缆发生冲击荷载,因此海管通过水面时作用于吊机缆绳的总荷载为

式中:Fstatic为海管静态重力;Fhyd为作用于海管上的水动力。

作用于海管上的水动力Fhyd的计算公式为

式中,Fair为海管在空气中的重力。

3 工程设计实例

我国东海海域某气田的海底管道因为受到渔船拖挂而造成241 m长的管线全部偏移原路由,为快速完成修复任务,采用海管段直接吊装的安装方式,并直接使用项目建设期铺管作业所剩余的水泥配重管,同时减少了海管段的段数(增加长度以减少法兰使用的数量),最终以4段60 m长海管拼接安装完成施工任务。气体管道不同于油管需要保温,通常以单层管的形式出现。由于气体作为运输产品,会对海管进行配重处理,而最常见的配重形式就是水泥涂层。

3.1 设计参数

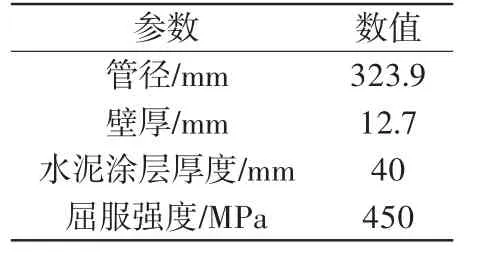

单根海管长61 m,由水泥涂层覆盖,整根管重13.5 t,管结构参数如表1所示。

表1 海管设计参数

3.2 结构设计

由于水泥配重海管的自重较大,索具的绑扎位置相距较远,容易造成由自重产生的局部Y方向弯矩过大,导致结构失效,因此需要控制索具绑扎点的距离。由于作业船舶吊机吊高的限制,则需要控制吊点的吊高,不能超过作业船的作业能力。评估设计校核过程,选取可行性高的2种方案进行对比。

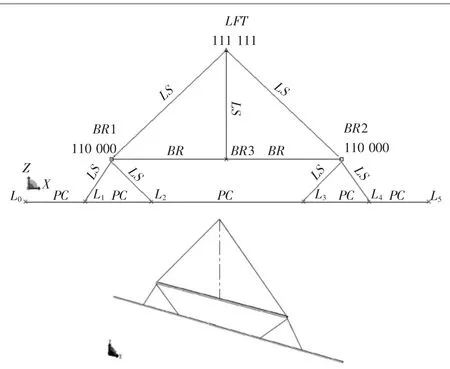

1)方案1的吊装设计方案(如图1)使用撑杆辅助吊装,解决吊高不足造成的海管结构压应力较大问题。撑杆下方索具采用最广泛的竖直吊索布置,用以消除倾斜索具布置带来的轴向应力。此工况下杆件L0L1、L1L2、L2L3、L3L4及L4L5均只承受自重产生的弯矩及剪力。为优化撑杆受力形式,撑杆上下两侧的索具设计在同一位置,以降低撑杆所受弯矩,使撑杆的受力形式简化为以轴向力作用为主。

图1 方案1的SACS吊装模型

2)方案2的吊装设计方案(如图2)同样使用撑杆进行辅助吊装。该种索具设计方案的特点是:撑杆每个悬挂点下方的绑扎位置对L1L2、L3L4产生压应力,而由于双向压应力的效应,对L2L3杆件产生了拉应力。虽然L2L3杆件的悬空距离过长,但由于拉应力与重力产生的弯曲应力组合效应要低于压应力与弯曲应力的组合效应,同时由于L1L4的3段杆件是以受压-受拉-受压形式排列,避免了受压杆件需要修正有效长度。而由于倾斜索具的布置,减少了L0L1及L4L5段杆件的悬臂长度,降低了自重产生的弯矩。和方案1不同的是,方案2使用了长度更短的撑杆。

图2 方案2的SACS吊装模型

3.3 SACS模型

根据设计参数建立海管吊装的SACS模型,如图1所示。吊点位置约束x、y、z位移的自由度,并在海管两端设置1 kN/m的弹簧约束,以解决吊装模型约束不足导致计算无法收敛的情况。

3.4 动态放大系数计算

该吊装方案在通过水面时的动态放大系数计算参考DNVGL-RP-N103[7]第4章的推荐算法,简化后共需考虑下述4个过程:1)海管接触水面;2)海管浸入水中;3)海管完全没入水中,撑杆接触水面;4)撑杆完全没入水中。

在计算海管自身的入水校核之后,要将考虑拖曳力及附加质量力的海管湿重作为额外的恒定质量施加于撑杆上,再对撑杆进行入水校核[8]。

计算结果海管入水时的动态放大系数为

因此计算时采用1.497的动态放大系数。

3.5 结构计算

设计工况根据DNVGL-ST-N001[9]中取载荷系数LF=WCF×Cog×SKL×Fcon×DAF=2.8。其中,重力权变系数WCF=1.1,重心权变系数Cog=1.05,偏心荷载系数SKL=1.25,结果失效系数Fcon=1.3。

静态荷载乘以载荷系数得到最终动态设计荷载,将受力情况通过API-RP-2A推荐算法进行校对,各杆件受力情况如表2所示。

表2 海管结构吊装工况最大受力情况MPa

通过本文2.1节中公式计算各管段的许用应力,并进行应力分析,结果如表3所示。

表3 海管吊装工况应力校核结果

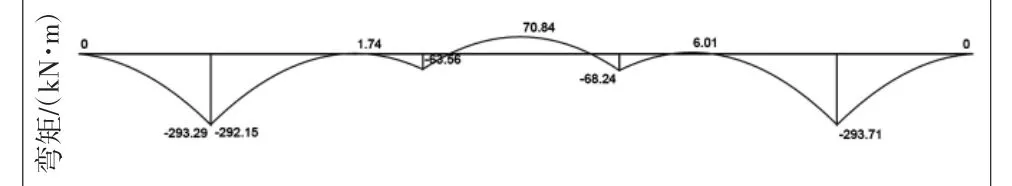

图3和图4给出了方案1和方案2的弯矩图。

图3 方案1的海管受力弯矩图

图4 方案2的海管受力弯矩图

4 结语

利用拉压杆受力原理进行海管的吊装设计,能够有效优化吊装方案的可行性,同时也为海管的吊装设计提供一种新的思路。由于L2L3管段从受压管段调整为受拉管段,在计算强度分析时采用拉应力及弯曲应力组合校核公式,许用拉应力比许用压应力明显增大,有利于较长管段的计算结果。

虽然撑杆的使用方法不同,但从计算结果中可以看出,方案1和方案2中海管所受的最大弯矩都为290 kN·m,海管UC最大校核结果都趋于0.95,应力结果接近计算极限。在应用方面也可以得出以下结论:1)方案2中使用更短的撑杆及更少的撑杆索具,可以优化材料数量;2)方案2中L2L3段长度明显增长,该方案可运用于较长部分无法布置索具的设施、带附件管段等的吊装设计上。