电致发光器件的复合开关电路驱动技术

卯 龙,何志毅,郑 岩,郭士玉

(1. 桂林电子科技大学 信息与通信学院,广西 桂林 541004;2. 桂林电子科技大学 广西无线宽带通信与信号处理重点实验室,广西 桂林 541004;3. 上海科润光电材料有限公司,上海 200233)

1 引 言

柔性电致发光(EL)器件具有轻薄柔性可弯曲、使用寿命长、发光均匀以及抗冲击性好等特点[1],常用于装饰照明和亮化广告标识;也可用作LCD 背光源,结构简单且不发热[2],故也经常称作冷光片或冷光线。无机EL 器件接通高压(>100 V)交流电源后在两侧电极施加的电场作用下电致发光材料内部电子加速后轰击发光中心而发射光子,其两层电极(前电极透明)之间包夹着无机电致发光粉层的结构正好是一个平板电容器,因此为容性负载、与LED 光源有着不同的电气特性[3],需设计与其电气特性匹配的驱动电路。驱动开关电源电路晶体管开通时对容性负载充电/放电的瞬时电流很大,容易造成开关晶体管烧毁,尤其是在热损耗温升较高时。所以驱动电源一般需要风冷散热,也造成开关电源工作效率降低和散热成本增加,外壳不能密封,使用场合受限等问题。

本文设计一种EL 器件的复合开关电路驱动电源,利用单向可控硅作为开关器件承担容性负载充放电的瞬时大电流,通过与MOS 管并联实现关断,由此提高开关电路的可靠性。此外,驱动这类容性负载满足大瞬时功率要求的开关电源,在雷达、电子对抗等系统中也得到广泛的应用[4]。

2 实验原理

一般开关电路采用MOS 管作为开关器件,MOS 管输入阻抗高,所需要的控制电流较小,但MOS 管为沟道导电,有限的沟道截面积形成瞬时大电流密度容易造成沟道烧毁[5],尤其是在晶体管工作温度较高时。因而开关电路的可靠性难以保证,散热条件要求也很高,一般需要风冷。双极型晶体管(BJT)为体导电,不过输入阻抗小,在开关电路中不便于控制。

实验中对几种典型的开关器件额定参数进行对比,参数来源于各器件生产商的数据表,如表1 所示。在同种封装下,可控硅能承受的浪涌电流最大,虽然每种器件都有大功率的规格品种,但在驱动电源合理的器件成本考虑范围内,可控硅在承受浪涌电流方面具有最高的性价比。因此本次实验采用可控硅作为主开关器件。

IGBT 晶体管结合了MOS 管高输入阻抗和BJT 体导电的优势[6],但相同的封装规格下,从表1中可以看到,它承受峰值大电流的性能以及性价比仍不如晶闸管(可控硅)。可控硅具有承受功率与频率乘积(p×f)的最大容量[7],晶体管的开关损耗与之成正比,这也说明在常用的开关器件中可控硅能承受最大瞬时开关损耗。不过,一般可控硅在触发导通后就自锁不能自行关断,不能单独作为开关器件。虽然也有可关断晶闸管(GTO),但其体型较大,不便于驱动电源的小型化设计;另外一种晶闸管也可与MOS 管复合的开关器件(MCT),也存在与GTO 相同的问题[8]。同时,它们在高电压/电流变化率(高du/dt、di/dt)条件下容易失控[9],工作稳定性和供应渠道不如基本结构的器件成熟。

本实验的EL 器件交流驱动电源采用半桥开关电路[10],工作频率约为1 kHz,在我们最近的工作中,驱动电源半桥电路采用了MOS 管作为开关器件[11],在输出端利用可控硅延迟容性负载充/放电的峰值电流以减小MOS 管的开关损耗,保证了驱动电源的可靠性。这实际上是将MOS管承担的开关损耗转移到了可控硅上,也表明可控硅承受瞬时大电流的容量。不过输出电流经过多一级延迟电路也会产生额外的功率损耗。如果能直接采用可控硅作为开关电路的主开关器件,则可直接驱动EL 器件容性负载避免这种两级电路损耗。

可控硅是半控器件[7],一旦导通之后,需要使阳极导通电流低于其维持电流才能关断截止[12]。在驱动电源半桥电路的前、后半周期内其两个晶体管分别开关一次,虽然容性负载在每个开关半周期充电峰值电流过后的放电电流逐渐下降,但经测试,通过可控硅的电流并未减小到维持电流及以下,以致于在驱动电路中无法关断可控硅导致短路,这是我们需要解决的问题。

3 复合半桥开关电路

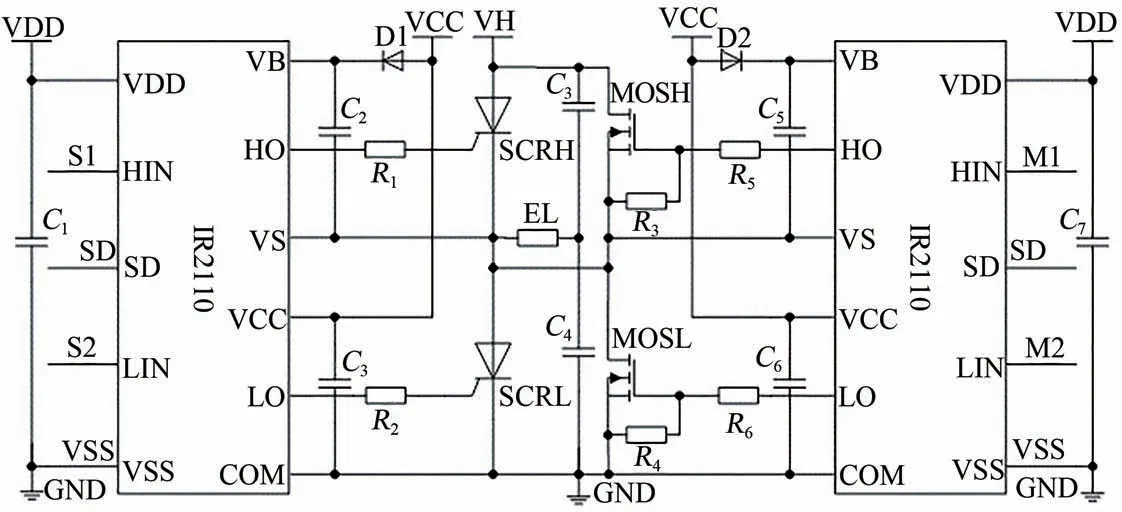

半桥电路的工作过程为[10],电源正负极间两个串联晶体管交替开关即导通、截止,从而在其连接点产生交流输出,其中必须至少有一个晶体管处于关断截止状态,否则同时导通就会短路。如果在可控硅阳极-阴极两端并联一个MOS 管,在可控硅需要关断时MOS 管导通,则相当于短接可控硅两端使其电流降到维持电流以下,可控硅在失去门极电压后即可关断,然后MOS 管再稍延时关断,整个半桥电路就能正常开关工作,按这一方案设计的复合半桥开关电路原理图如图1 所示。同时,在可控硅开启尖峰浪涌电流通过后,适当控制MOS 管延迟导通的时间,对之后的持续电流起到分流作用并与可控硅温升持平,则整个开关电路达到最佳可靠性和最大负载能力,当然需要对MOS 管的开通和关断时间精准地调试。

图1 复合半桥开关电路原理图Fig.1 Schematic diagram of composite half-bridge switch circuit

图1 为基于IR2110 芯片的可控硅-MOS 管复合式半桥开关电路,半桥电路的两个晶体管由于不共地,需要高、低两路反相脉冲控制。IR2110的作用是:将两路共地的反相脉冲(S1 和S2)通过内部自举电路,转换为对高低端两个晶体管不共地的控制脉冲同步输出(脉冲同步转换),这样我们将一对反相脉冲作为控制可控硅SCRH 和SCRL 的IR2110 芯片输入信号,并将S1 与S2 脉冲进行RC 延迟整形后得到M1 和M2,再经过另一个IR2110 脉冲同步转换后控制与可控硅并联的 两 个MOS 管MOSH 和MOSL。 SCRH、SCRL、MOSH 以及MOSL 信号是按照图2 所示的四路控制时序分别控制图1 中4 个开关晶体管来实现复合半桥开关电路的正常工作。

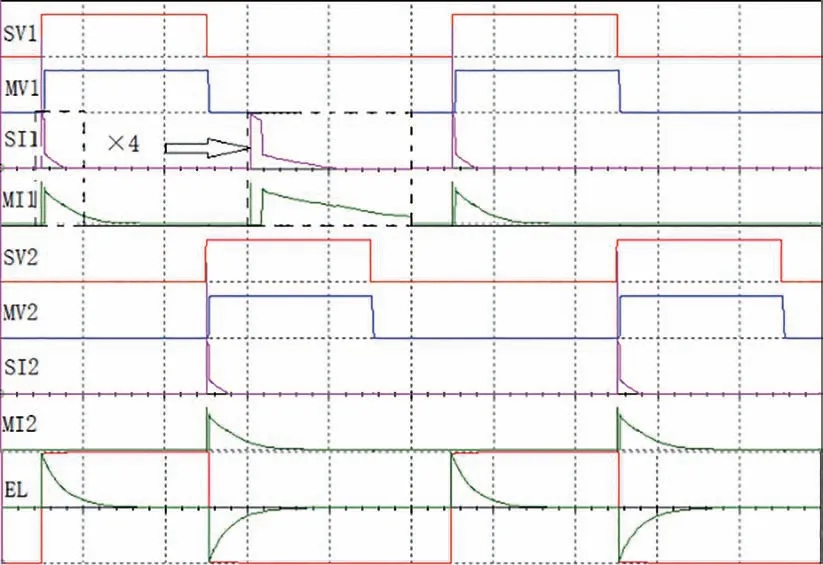

图2 中SCRH 和SCRL 分别代表半桥电路高低端输出控制可控硅的时序脉冲波形;MOSH 和MOSL 分别为输出控制MOS 管的时序脉冲波形。半桥电路高低端晶体管不能同时导通以避免电源母线经两个晶体管直通而短路,故高低两端晶体管控制脉冲有同时保持低电平的时间(死区)。在高端或低端的同端电路上,可控硅先导通,MOS 管短时间(Δt)延迟导通,错过可控硅刚开启时对容性负载交流反向充电的尖峰电流,并延迟关断,保证可控硅在其之前可靠关断,同时延迟不超过下一个开关半周期防止高低端同时导通。根据图2 中四路时序控制波形,对复合半桥开关电路进行仿真如图3 所示。

图2 可控硅(a)与MOS 管(b)控制的时序脉冲和输出(c)波形示意图Fig.2 SCRs(a)and mosfets(b)control timing pulse and output(c)waveforms

图3 复合半桥开关电路输出和开关器件的电压电流仿真波形(SI1 和MI1 虚线方框为横向扩展4 倍的延时图示)Fig.3 Voltage and current simulation waveforms of the output and switching devices of the composite halfbridge switching circuit(the dash line boxes indicate 4 times of horizontal extension of SI1 and MI1 for visibility of delay)

如图3 所示,波形标识中第一个字母代表器件名称,“S”代表可控硅,“M”代表MOS 管;第二个字母代表其信号类型,“V”代表控制电压,“I”代表电流;第三个数字为器件序号;“EL”表示EL器件的负载电压和电流波形。图中仿真波形满足复合半桥开关电路的设计要求和预期,表明设计合理可行,并和后续实测波形结果基本相同。

4 实验测试和结果分析

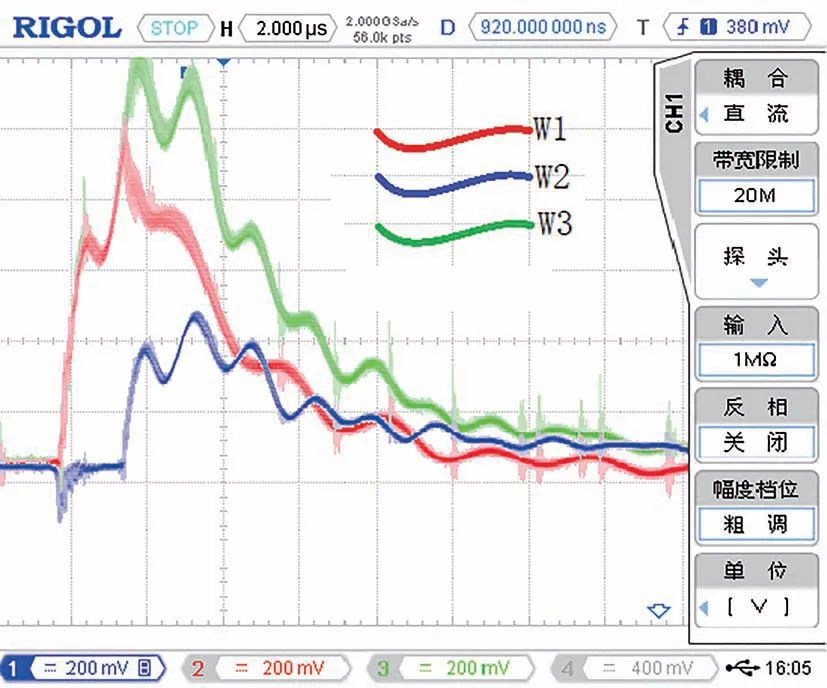

测试电路中常用的可控硅型号是BT152,维持电流60 mA,最大导通压降1.75 V。MOS 管的型号为FDP22N50N,导通电阻0.185 Ω,在相同的低电流下,MOS 管的压降较低利于以较小的功率损耗承担持续电流。柔性电致发光屏作为负载,其等效电容为1.2 μF,测量瞬时电流采用了3 个参数相同的高频互感器,互感器变比3 000∶1,采样电阻是精密无感电阻为100 Ω。实验测得在同一个开关半周期内,通过可控硅、MOS 管以及器件负载的瞬时电流波形,测得波形如图4 所示。

图4 通过可控硅(W1)、MOS 管(W2)以及负载(W3)的电流波形。Fig.4 Current waveforms through the SCR (W1),MOSFET(W2)and load(W3).

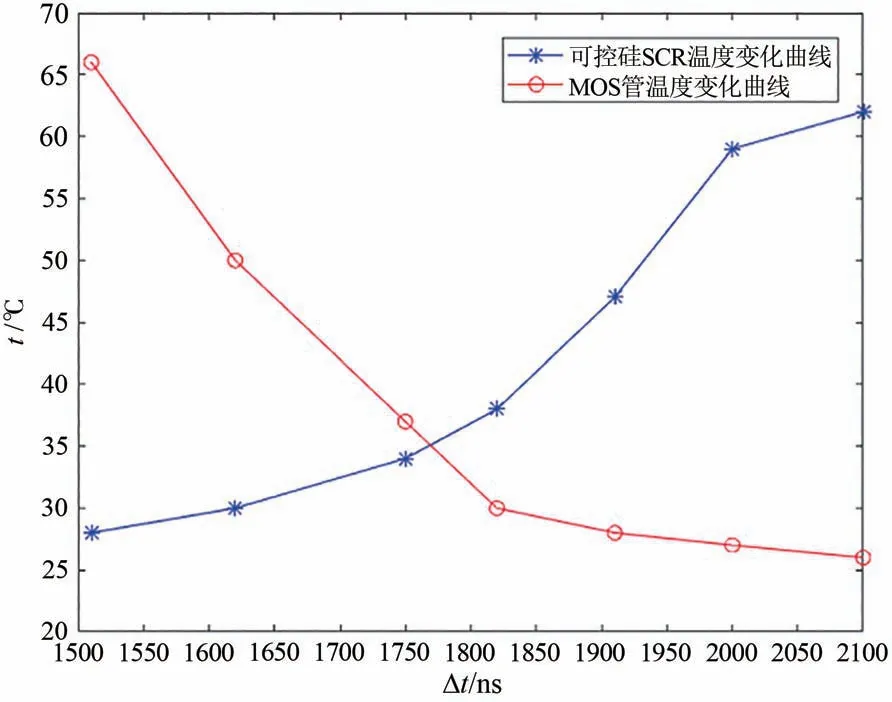

图4 说明了MOS 管在导通后也有一定分流从而降低了可控硅的负荷,晶体管热损耗产生的温升是其工作可靠性的重要参数[13]。实验中为测量MOS 管与可控硅的温度变化与MOS 管延迟导通时间的关系,采用控制变量法,测试时间均为30 min,已知可控硅与MOS 管的控制方波频率均为1 kHz,占空比为39%,器件的初始温度为室内环境温度22 ℃。利用热电偶配合万用表分别测量同端MOS 管和可控硅同一位置的温度并记录下来,取其一端数据绘制成折线图如图5 所示。可见MOS 管随着导通时间延长分担的工作电流积分减少温升降低,而可控硅则温升增高。

图5 可控硅SCR 与MOS 管的工作温度t 随MOS 管延迟时间Δt 的变化Fig.5 Working temperature variations of SCR and MOSFET with the delay time Δt of MOSFET

由图5 可知,MOS 管延迟导通时间在1 750~1 800 ns 时,可控硅与MOS 管温差最小,经测试MOS 管延迟导通时间小于1 500 ns 时,可控硅未正常关断,MOS 管导通时间大于2 μs 之后,可控硅的温度上升较快,而MOS 管温度与室温相近,这时仅起到关断可控硅的作用,并没有分担功率损耗而由可控硅单独承担,如果MOS管也能分担一部分损耗减少可控硅的负担,则可提高复合开关电路的负载能力。那么在图5 两条温度变化曲线的交叉点附近,两种器件达到了相同的温升,可以认为它们均等地分担了热损耗,所对应的时间为MOS 管最佳延迟时间,约为1 770 ns,可根据这一延迟时间来选择RC 延迟电路的R阻值和C容值。当然,为了确保可控硅关断,可将该延迟时间足够延长,以降低对延迟电路RC阻容参数的精度要求。

在先前单独使用MOS 管的半桥开关电路实验中[11],驱动同样的负载,输入/输出功率基本上相同,MOS 管温升迅速增加,结果在工作时间不到1 min 即被烧毁,即使采用电流容量更大的MOS 管仍然难以保证可靠性,原理上来说其沟道导电的结构在承受峰值大电流的性能确实不佳。而可控硅在该方面见长,配合以开关特性优良的MOS 管设计的复合开关电路,实现了容性负载驱动的最高性价比。当然控制电路的复杂度和成本有所增加,不过增加的都是低压器件包括半桥芯片,对于高性价比的晶体管复合搭配来说就显得微小了。表2 展示了本次设计与前期工作[11]相比的改进之处。

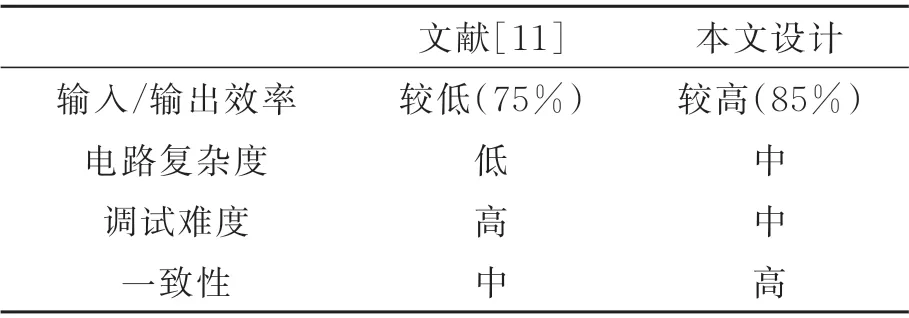

表2 本实验与先前设计[11]电路特点比较Tab.2 Comparison of the characteristics of this experiment with the previously designed[11]circuit

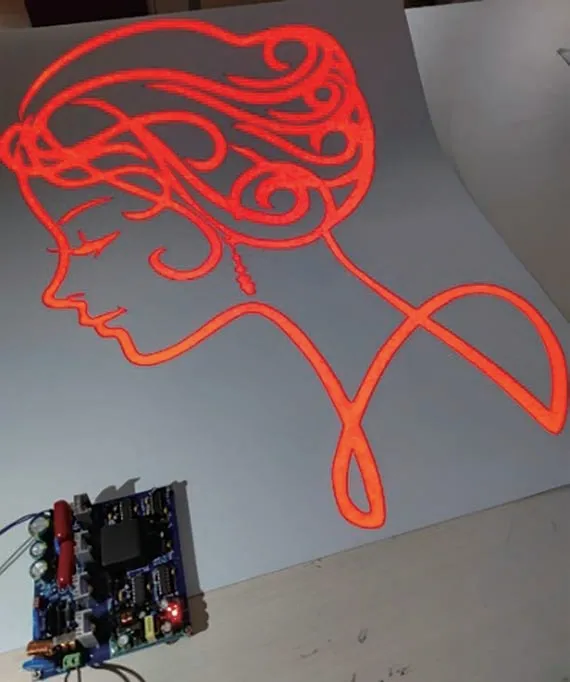

由表2 可知,本文设计相较于先前电路调试难度较低,一致性较好,便于批量制作,输入/输出效率较高。由此得出本次复合半桥开关电路设计是驱动容性负载更佳的参考方案,驱动电路及驱动EL 光源实物图如图6 所示。

图6 驱动电路及驱动EL 光源实物图Fig.6 Driver and the physical diagram of driving the EL light source

本次设计中,半桥电路工作电压由市电经整流后提供,芯片控制电路供电电压为DC 12 V。市电刚接通时控制电路电压有一个逐渐上升的过程,10 V 以下期间两对控制脉冲不稳定会导致系统短路,因此开关电路另增加了延时电路控制一个继电器待控制电路工作稳定后再接通市电。

5 结 论

对电致发光器件的高压交流驱动中,由于其负载的电容特性形成充放电瞬时大电流造成驱动电源设计的困难,采用了MOS 管与可控硅并联的半桥开关电路。其中可控硅作为主开关晶体管承受瞬时尖峰大电流,在可控硅开启尖峰浪涌电流通过后,适当控制MOS 管延迟导通的时间,对之后的持续电流起到分流作用并与可控硅温升持平,从而保证驱动电路系统的可靠性,同时也降低了驱动电路的散热设计难度。为瞬时大电流开关电源设计的更广泛需求提供了科学的参考方案。