拖拉机液压机械无级变速器换段过程行星排动力学特性仿真研究*

李鲜花,肖茂华,王从军

(1.贵州大学现代制造技术教育部重点实验室,贵州 贵阳 550025;2.南京农业大学工学院,江苏 南京 210031;3.空军装备部驻安顺地区军事代表室,贵州 安顺 561000)

0 引言

随着我国经济的快速发展和国家土地流转政策的实施,农村具有劳动能力的人口逐渐转化为城镇化人口,劳动力的减少以及土地规范化的整合促使农业机械化快速发展。国家对农业和农民的支持力度不断加大,调动了农民生产积极性,大马力、中马力拖拉机在市场上需求增加。同时,我国“双碳战略”的实施也对拖拉机动力性能的稳定和环保节能提出了更高的要求[1-2]。

液压机械无级变速器(Hydro-mechanical Continuously Variable Transmission, HMCVT)是一种由液压和机械两个系统组成的传动装置,通过液压无级调速、机械有级调速的并联来实现变速器速度的无级变化,该装置拥有无级调速和传动效率高的优点[3-4]。该变速器的操纵性优越,燃油经济性好,适用于长期工作于复杂工况下的大马力拖拉机[5-6]。行星排齿轮啮合机构是HMCVT的核心汇流机构,也是功率汇流耦合的主要传动零件,其主要部件包括太阳轮、齿圈、行星轮。功率汇流机构齿轮工作环境复杂,不停变化的负载和转速使得齿轮齿面极易受到载荷冲击[7-8]。行星排机构在此环境下长期运转极易使齿轮失效形式加重,缩减齿轮使用寿命,并影响功率汇流平稳性[9-10]。本文通过系统动力学软件AMESim和动力学分析软件Adams的联合仿真,研究了拖拉机HMCVT的换段过程中行星齿轮啮合动力学特性。同时选取了离合器换段瞬间的冲击数据,研究了HMCVT不同的换段时序下,行星齿轮啮合冲击动力学特性,可为后续行星排齿轮柔性化优化设计和变速器减振、降噪提供理论参考。

1 HMCVT方案及工作原理

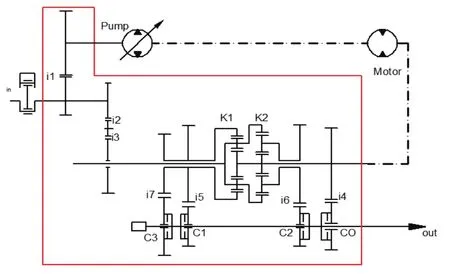

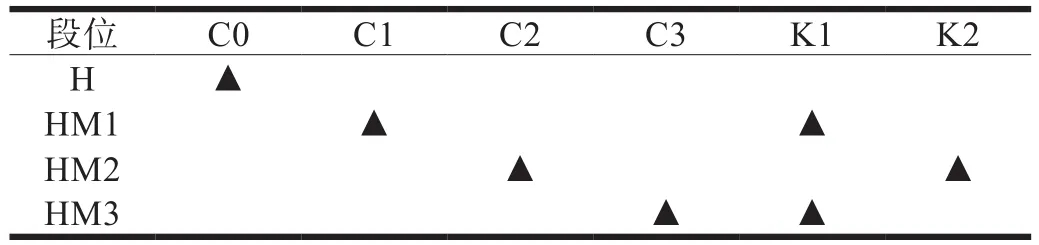

HMCVT传动方案的原理如图1所示,该方案主要由机械系统和液压系统组成。输入动力通过齿轮副i1、i2和i3分成液压流和机械流两路动力,液压流动力经过泵控马达系统传递,机械流动力经过齿轮副传递。两路动力流依靠双行星排K1、K2实现汇流,最后经机械传动输出。此变速器设计为多段位变速器,各段位之间通过离合器C0~C3的开合完成换段,工作原理如表1所示。

图1 HMCVT传动原理图

表1 HMCVT传递方案工作原理

2 仿真建模

2.1 HMCVT整机模型

如图2所示,在AMESim动力学软件中建立HMCVT整机模型。该模型包含机械系统传动、变量泵-定量马达系统。其中,通过溢流阀调节泵控-马达系统油压,连续信号控制供油方向和排量变化。

图2 HMCVT AMESim整机模型

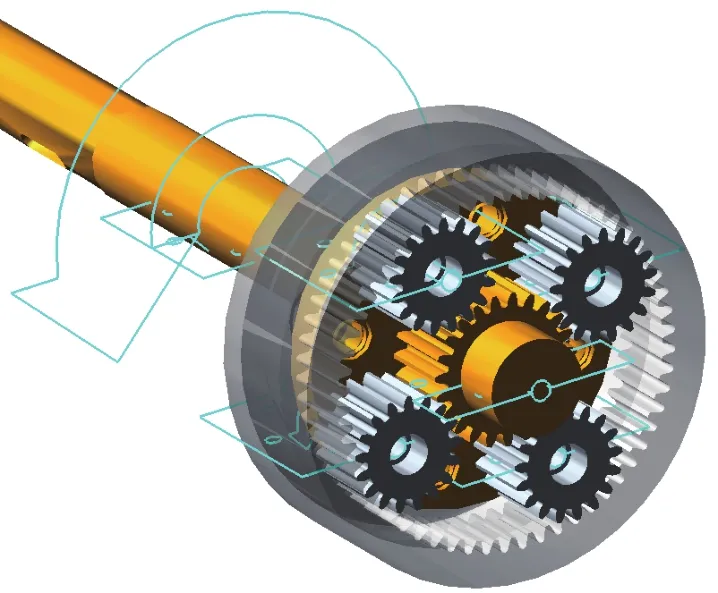

2.2 行星排动力学建模

在Creo2.0建立HMCVT行星排三维模型,保存成parasolid格式,导入Adams软件。根据实际情况在模型中添加运动副和运动约束,设置驱动完成仿真模型,动力学仿真模型如图3所示。

图3 K1行星排仿真模型

3 仿真分析

通过AMESim和Adams联合仿真,选取离合器换段瞬间太阳轮、齿圈的冲击数据,研究HMCVT处于不同的换段时序下行星齿轮啮合冲击规律。

3.1 AMESim仿真分析

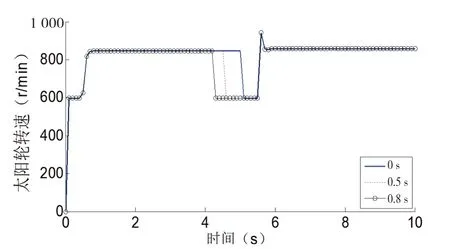

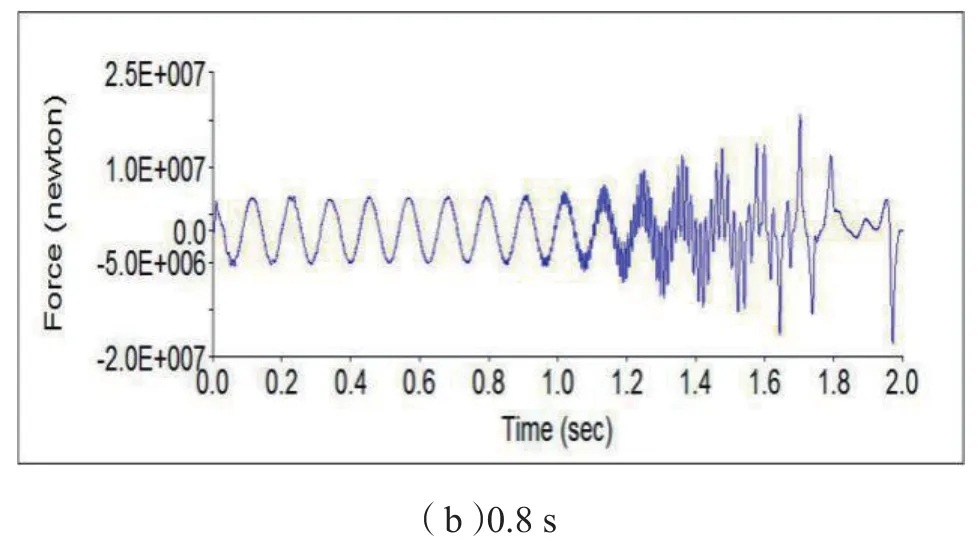

AMESim仿真参数设置如下:排量比e=1,负载500 N·m,转速750 r/min,油压5 MPa,调速阀流量5 L/min,模拟时序换段总时长10 s。第5 s时切换段位,HMCVT由HM1段切换至HM2段。AMESim仿真结果如图4所示,太阳轮的转速在离合器结合初期逐步上升达到平稳,换段时出现一定的降低,换段结束后又趋于平稳。随着换段时序的增加,太阳轮转速降低的时间提前。齿圈的转矩在离合器结合初期出现陡增,而后随着时间增加趋于平稳。同时,换段时齿圈受到的冲击突然增大,然后转矩降低,换段结束后又趋于平稳。随着换段时序的增加,齿圈转矩突变范围也增大。

图4 不同换段时序AMESim仿真参数

3.2 Adams仿真分析

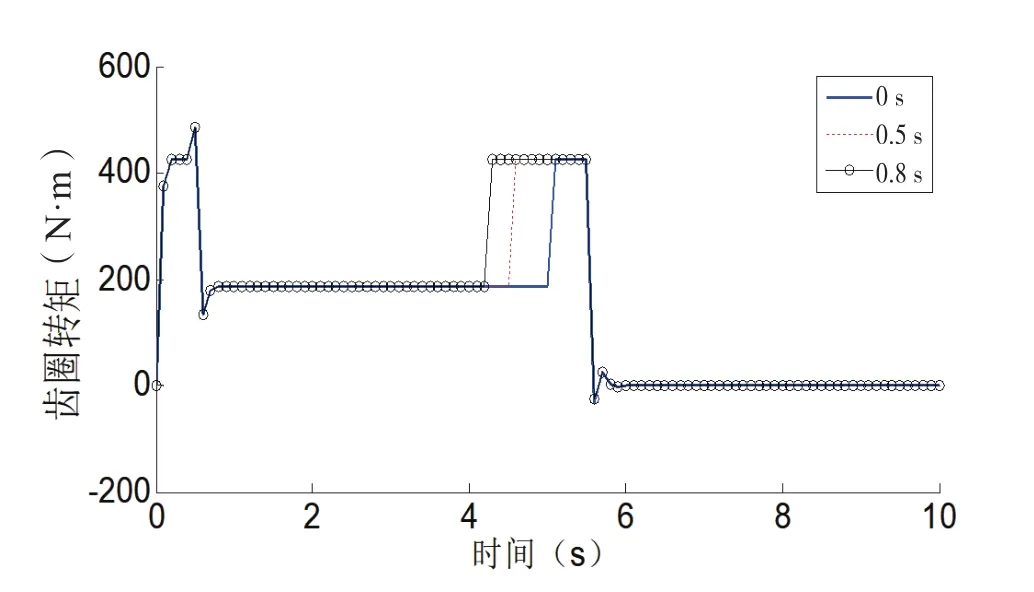

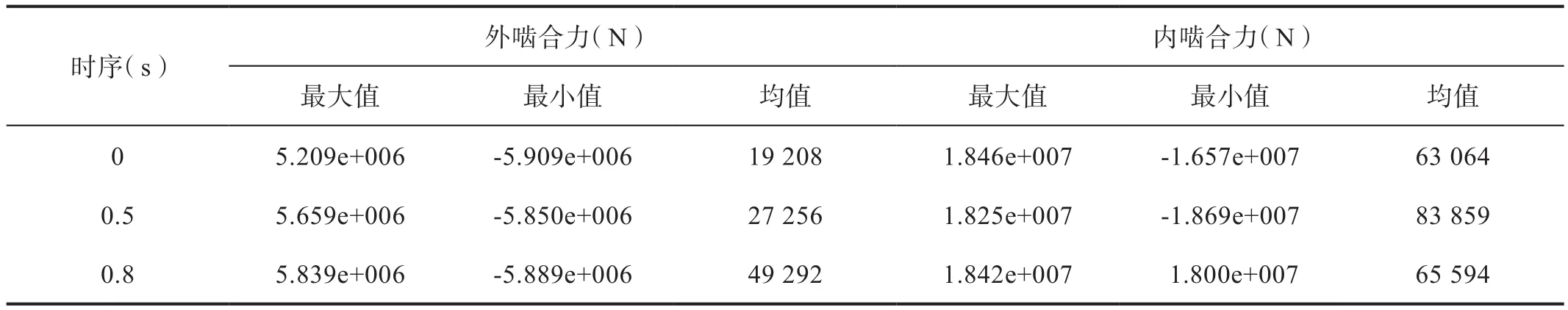

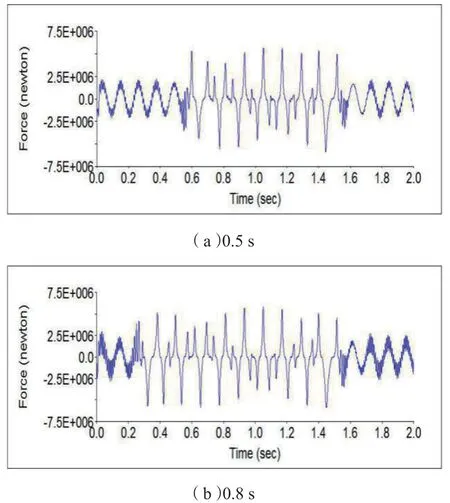

由图4的AMESim仿真结果可知,在第5 s或提前换段,太阳轮转速和齿圈转矩变化的范围在4 s~6 s之间。考虑到行星排系统动力传递的延迟和惯性,选取4 s~6.5 s共2.5 s时长换段瞬间的数据作为Adams的边界条件。图5和图6分别为0.5 s、0.8 s时序换段行星轮内、外啮合力变化情况。在不同的换段重叠时序下,行星排齿轮内、外啮合力均突然增大,行星排受到冲击,重叠时序增大,行星排受冲击范围也变宽,冲击力也变大。由表2可知,换段时序增加,行星排齿轮内、外啮合力平均值、最大值以及最小值均增大。上述仿真结果表明,离合器换段时序的不同,行星排中齿轮的啮合力也不同,并且随着重叠时序的增加啮合力增大,轮齿间磨损加剧,行星排振动加剧。

表2 不同换段时序行星轮内、外啮合力变化

图5 不同换段时序行星轮内啮合力

图6 不同换段时序行星轮外啮合力

4 结论

运用AMESim和Adams联合仿真分析拖拉机HMCVT换段过程,并选取离合器换段瞬间太阳轮转速、齿圈转矩的冲击数据,研究HMCVT的不同换段时序下行星齿轮啮合冲击规律。仿真结果表明,离合器换段时序不同,行星排齿轮啮合力也不同,并且随着重叠时序的增加啮合力增大,轮齿间磨损加剧,行星排振动加剧。轮齿齿面磨损会缩短齿轮使用寿命,加大断齿风险。同时,行星排振动会传递到变速器箱体,引起箱体的振动并产生噪声。因此,在保证变速器换段的平顺性和效率的情况下,降低换段重叠时序有助于达到减振、降噪和延长齿轮使用寿命的效果。