顺层钻孔瓦斯抽采合理封孔深度

尚延龙,谢雄刚,马瑞帅,苏伟伟

(贵州大学 矿业学院,贵州 贵阳 550025)

煤与瓦斯突出是一种复杂的动力现象,主要表现为在极短时间内大量的煤与瓦斯涌向工作面[1].大量研究表明,煤与瓦斯突出的发生首先是在地应力的作用下煤岩体发生破坏产生大量的孔隙、裂隙,随后在高压瓦斯的作用下大量能量被释放到工作面,从而造成大量的人员伤亡与财产损失[2-4].简而言之,煤与瓦斯突出是一种能量释放的过程[5].但是,单一的地应力或瓦斯压力都不足以导致煤与瓦斯突出的发生.对于具有煤与瓦斯突出危险性的煤层,瓦斯含量过大和瓦斯初始释放时发生气体膨胀是煤与瓦斯事故发生的基础条件[6-8].随着煤矿开采向深部进行,煤体瓦斯含量急剧增加,这大大增加了煤矿开采过程中的危险性[9].顺层钻孔瓦斯抽采是降低煤层瓦斯含量、确保采煤安全的有效手段,而合理的顺层钻孔封孔深度是决定瓦斯抽采效果的重要因素.当封孔深度位于卸压带范围时,往往会出现钻孔漏风严重等问题,因此,顺层钻孔瓦斯抽采过程中,准确判断卸压带范围和设计合理的封孔深度对瓦斯抽采及采煤工作安全进行起着至关重要的作用.

近年来,不少学者对顺层钻孔瓦斯抽采时合理封孔深度进行了研究.程欢等[10]通过理论分析与现场试验的方式,运用稳压流量法对汇丰汇煤矿15111工作面侧帮卸压带宽度进行了研究,并得出当顺层钻孔瓦斯抽采封孔深度为10.5 m时可实现煤层瓦斯持续性抽采;付帅[11]通过气体漏失量法对煤巷侧帮卸压带范围进行了研究,发现通过气体漏失量法测定的卸压带范围为11 m,略大于钻孔参数法所确定的卸压带范围,可实现顺层钻孔瓦斯持续性抽采;魏风清等[12-13]从钻屑瓦斯解吸指标的角度出发,对伍仲煤矿1105工作面侧帮卸压带范围进行了探究,并基于卸压带范围对顺层钻孔瓦斯合理封孔深度及瓦斯抽采效果进行了考察.上述研究在保证煤矿安全生产和煤炭高效回采方面做出了很大贡献,但是上述方法均为典型的点方法,操作过程复杂且很难保证顺层钻孔瓦斯封孔深度的合理性.

基于以上分析,本文通过理论分析与数值模拟相结合的方法对瓦斯压力梯度与钻孔初始瓦斯流量之间的关系进行探讨,后续以河南薛湖煤矿2306运输巷为试验对象,采用连续流量法,连续测定打钻过程中采空区侧方煤体涌出的瓦斯流量,用来确定卸压带宽度,以期为确定顺层钻孔瓦斯抽采合理封孔深度提供一种新方法.

1 理论分析

由前人研究与理论分析可知,钻孔初始瓦斯流量主要包括3个分布[14],分别是钻头附近涌出的瓦斯流量、钻进过程中钻孔孔壁涌出的瓦斯流量以及钻进过程中形成的钻屑涌出的瓦斯流量.煤体瓦斯赋存形式包括吸附态与游离态,并且在外部条件改变时二者会相互转化,导致钻孔瓦斯涌出是一个很复杂的过程.为了简化研究,同时在考虑主要因素的情况下,假设:①煤层顶底板没有裂隙且对瓦斯吸附能力很弱;②煤体瓦斯是理想气体并且遵守达西定律;③煤层均质;④煤体温度保持恒定;⑤煤层瓦斯渗透率不随瓦斯压力的变化而变化.

钻进过程中,钻头附近首先形成瓦斯流动的通道,在高压瓦斯压力梯度的作用下钻头附近的瓦斯服从球向渗流,其渗流方程的推导过程如式(1)和式(2)所示.

(1)

式中:a1为煤层瓦斯含量系数;r为球向渗流模型半径,m;P为球向渗流模型对应煤层瓦斯压力,MPa;t为时间,s;R1为钻孔半径,m;P1为球向渗流模型钻孔瓦斯压力,MPa;p1为钻孔瓦斯压力,MPa;P0为球向渗流模型煤层原始瓦斯压力,MPa;p0为煤层原始瓦斯压力,MPa.

对式(1)进行拉氏变换并将初始条件、边界条件及达西定律代入,可得钻头附近瓦斯涌出量:

(2)

式中:qA为钻头附近瓦斯涌出量,m3/(m2·d) ;λ为煤层渗透系数,m2/(MPa2·d ).

由式(2)可以看出:钻头前方煤体瓦斯涌出量与时间、瓦斯压力梯度及钻孔半径相关,受时间影响较大,随着涌出时间持续增加而逐渐趋于一个定值.

相比于煤层,可将钻孔看作无限小的孔洞.钻孔周围瓦斯流动方式符合径向渗流,如式(3)所示.

(3)

对式(3)进行拉氏变换,并将初始条件与边界条件代入,再进行无量纲化处理后可得钻孔孔壁瓦斯涌出量:

(4)

式中:qB为钻孔孔壁瓦斯涌出量,m3/(m2·d);Y为无量纲常数.

由式(4)可以看出:钻孔孔壁的瓦斯涌出量与瓦斯压力梯度及煤层透气性系数正相关,与钻孔半径负相关.

随着钻孔的钻进,由钻屑中涌出的瓦斯流量逐渐变大.假设煤屑为球形、各向同性且均质,钻进过程中煤屑直径保持不变,在钻进时符合质量守恒定律.基于上述假设,钻孔内部钻屑涌出瓦斯的流动方程推导过程如式(5)~式(8)所示.

(5)

将初始条件和边界条件代入式(5),并进行拉氏变换求解可得

(6)

式中:E0为钻头前方煤体瓦斯在均质煤层中球向不稳定流动时的瓦斯压力;F0为时间准数.

根据达西定律可得煤壁瓦斯涌出量为

(7)

式中:qC为煤壁瓦斯涌出量.

对式(6)进行无量纲化处理,代入式(7)可得钻孔内部钻屑瓦斯涌出量:

(8)

式中:qD为钻孔内部钻屑瓦斯涌出量.

由式(8)可以看出:煤屑中的瓦斯涌出量受多方面因素影响,其中瓦斯压力梯度对其影响最大.

2 瓦斯压力梯度影响下的钻孔瓦斯流量变化规律的数值模拟

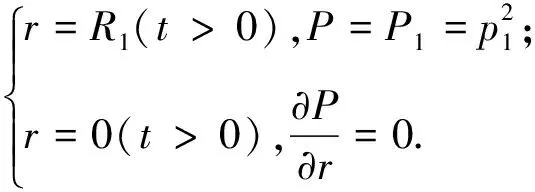

由理论分析可知,钻孔瓦斯流量与地应力、钻孔直径、钻进深度、钻进时间、煤体的物理性质以及瓦斯压力梯度有关.当煤层及钻进方式确定时,影响钻孔瓦斯流量的前5个因素往往是确定的,这时影响钻孔瓦斯流量的主要因素为瓦斯压力梯度.基于此,本文运用COMSOL Multiphysics数值模拟软件进行数值模拟,探究瓦斯压力梯度对钻孔瓦斯流量的影响规律,数值模型如图1所示.

图1 三维数值模型

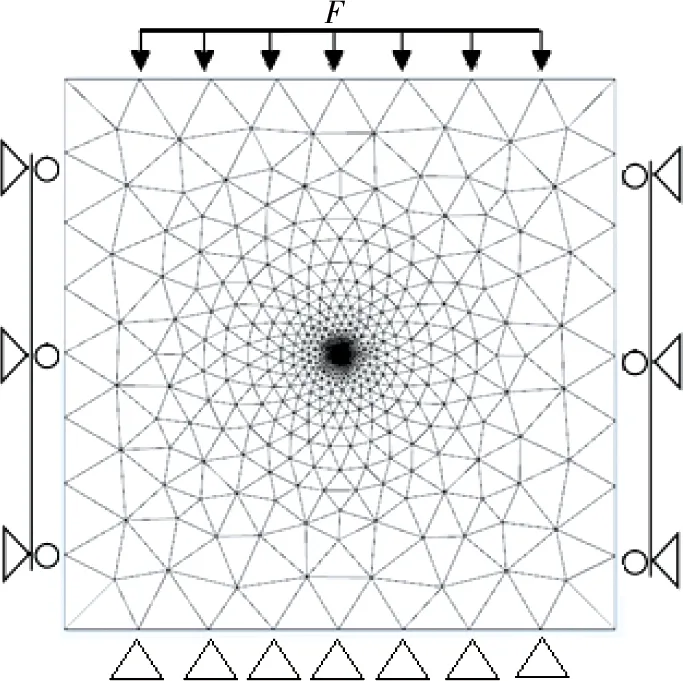

该模型弹性模量为675 MPa,内聚力为0.136 MPa,内摩擦角为22°,温度为303 K,煤体密度为1 350 kg/m3,泊松比为0.45,瓦斯密度为0.716 kg/m3,动力黏度为1.85e-5 Pa/s.模型长度为1.5 m,宽和高均为2 m,钻孔直径为42 mm.模型上方施加煤层埋深为900 m时的上覆压力,含水率为5.6%,钻进时间为3 min,钻进深度为1 m.模拟瓦斯压力由0.5 MPa增到3.0 MPa,瓦斯压力梯度分别为0.5,1.0,1.5,2.0,2.5 MPa.模拟得到不同的瓦斯压力梯度下钻孔瓦斯流量曲线如图2所示.

由图2可知:在不同的瓦斯压力梯度下,随着钻进过程的进行,初始瓦斯涌出量迅速增加.在整个钻进过程中,初始瓦斯涌出率随钻进深度的增加而减小.此外,对于特定的钻进时间,对比不同的压力梯度下的初始瓦斯涌出量,发现初始瓦斯涌出量与压力梯度之间存在明显的正相关,即随着瓦斯压力梯度的逐渐增大,初始瓦斯涌出量也相应增大.

为更直观表明钻孔初始瓦斯流量与瓦斯压力梯度之间的关系,对图2钻孔瓦斯流量曲线进行积分计算,同时为减小误差,对各个瓦斯压力梯度下流量积分取平均值,并对所求平均值进行线性拟合,结果如图3所示.

图2 不同的瓦斯压力梯度下钻孔瓦斯流量曲线

图3 钻孔初始瓦斯流量与瓦斯压力梯度拟合曲线

由图3可得到:钻孔初始瓦斯流量与瓦斯压力梯度的函数关系式为

qE=0.388ΔP+0.098.

(9)

式中:qE为单位面积上瓦斯涌出量;ΔP为瓦斯压力梯度,MPa.

结合图3和式(9)可知:钻孔初始瓦斯流量与瓦斯压力梯度之间呈线性关系,两者的相关系数R2= 0.994 9.此外,前人研究表明受采动影响煤巷侧帮呈“三带”分布[15].结合图2和图3分析可知,卸压带内的煤体由于孔隙与裂隙急剧增加导致大量瓦斯释放到外界,因此卸压带煤体瓦斯压力梯度较小;在地应力的作用下,位于集中应力带内的煤体渗透率开始下降,此部分煤体含有大量的瓦斯但难以释放到外界,使得在卸压带与集中应力带交界区域煤体瓦斯压力梯度达到最大值.

3 封孔深度确定

为进一步确定合理的封孔深度,本文选用现场试验的方法进行验证.试验地点为薛湖煤矿2306运输巷,属于薛湖煤矿二号煤层,该煤层为主采煤层,煤层平均厚度为2.23 m,煤层结构简单且较稳定,顶板由砂质泥岩或细粒砂岩构成,底板由细粒砂岩和砂质泥岩构成.煤层瓦斯压力为1.12~1.73 MPa,普氏系数为0.94,破坏类型为Ⅱ类[16].薛湖煤矿2306运输巷为原始开挖巷道,此巷道周围无断层、褶曲等地质构造影响,煤体暴露时间为120 d以上,该巷道应力变化趋于稳定,符合相应试验条件.

基于数值模拟分析结果,本文运用线性突出预测装置(见图4)连续测定煤巷侧帮初始钻孔瓦斯流量.观察发现,钻机打钻是一个动态过程,若采用常规的密封方法,密封效果较差.密封效果直接影响测量结果的准确性,基于此,本文选取了一种新型的密封装置,该装置的特点是能够利用钻孔过程中产生的岩屑以及煤渣漏斗中的煤屑密封瓦斯气体,保证气体在钻进过程中通过流量传感器.此外,利用气体流量校准系统将采集到的数据转换为相应的初始瓦斯排放速度,实时监测和测定煤巷侧帮钻孔初始瓦斯涌出初速度的变化情况,保证测量结果的准确性.

1.麻花钻杆;2.封孔装置;3.双锥体过滤筒;4.流量管;5.高速传感器;6.低速传感器;7.导流装置;8.推杆;9.料位开关;10.煤屑漏斗;11.定位挡板;12.煤屑排出管;13.手压泵;14.主机;15.煤电钻;16.位移传感器.

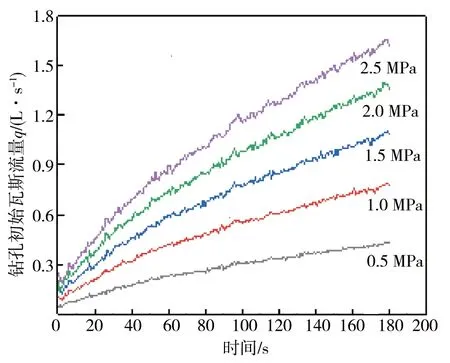

试验过程中,首先在预定位置施工一个直径为94 mm长度为1 m的钻孔;再通过手压泵向封孔胶囊中注水,注水压力为3 MPa,直至胶囊完全展开;后续安装流量传感器与位移传感器,同时运行数据接收程序;然后再改用直径为42 mm的钻杆持续钻进至2306运输巷采空区边缘煤层15 m处;最后停止数据接收程序,运行数据处理程序.该试验过程共布置5个钻孔,孔间距为50 m,其中1#与2#钻孔由线性突出预测装置进行钻进,同时实时测定钻孔初始瓦斯流量;3#,4#,5#钻孔由普通钻机钻进,钻进深度与1#和2#钻孔保持一致.后续对各个钻孔进行不同深度的封孔处理,以判断合理的顺层钻孔瓦斯抽采封孔深度.因为巷道卸压煤体被破碎,导致地应力转移.地应力较高时,煤体骨架被压缩,张开的裂隙闭合,渗透率下降,煤体涌向钻孔的瓦斯流量减少.常见的用于测定煤巷侧帮卸压区的方法易造成试验误差,导致测量结果不准,上述试验装置配备了高-低速流量传感器,可避免相应的误差.运用该试验装置连续测定薛湖煤矿2306运输巷1#和2#钻孔15 m范围的初始瓦斯流量,其结果如图5所示.由图5可知随着钻进深度增加,钻孔初始瓦斯流量呈现低—高—低的变化规律,与上述第2节卸压带与集中应力带交界区域煤体瓦斯梯度达到最大值的分析结果相吻合,图5所示峰值所处区域为卸压带与应力集中带的交界区域.

图5 钻孔瓦斯流量与钻进深度的变化趋势

试验过程中,由于1#钻孔打钻过程中钻进速度过快,瓦斯流量信号不能及时传到信号接收器,导致测定的卸压带宽度较大,位于9.5~10 m,如图5a所示.鉴于1#钻孔由于钻进速度产生误差,2#钻孔在打钻时放缓钻进速度,最终测定的卸压带宽度位于9~10 m,如图5b所示.结合1#和2#钻孔测试的结果,最终确定薛湖煤矿2306运输巷的卸压带宽度为9~10 m.

为进一步验证所测卸压带宽度的准确性,同时检验不同封孔深度下的瓦斯抽采效果.后续继续施加3个钻孔,分别为3#,4#,5#钻孔.1#与2#钻孔的封孔深度为10 m,3#,4#以及5#钻孔封孔深度采用国家标准最终确定为8 m.封孔后测定各个钻孔50 d内的瓦斯抽采体积分数和瓦斯抽采量,结果如图6所示.

图6 瓦斯抽采效果

由图6可知:当封孔距离为8 m时,抽采瓦斯平均体积分数为25.13%,50 d后抽采瓦斯体积分数小于20%;当封孔深度为10 m时,抽采瓦斯平均体积分数为53.68 %,是封孔深度为8 m时的2倍多,且50 d后抽采瓦斯体积分数依旧大于30%,这说明封孔深度为10 m时可实现瓦斯的持续性抽采.当封孔深度为8 m时,平均瓦斯抽采量为0.081 m3/min,50 d后瓦斯抽采量保持在0.049 m3/min左右;封孔深度为10 m时,平均瓦斯抽采量为0.233 m3/min,50 d后瓦斯抽采量保持在0.182 m3/min附近.这说明封孔深度为8 m时,钻孔封孔深度未处于卸压带与集中应力带交界区域,大量气体向卸压带区域泄露.由不同封孔深度的瓦斯抽采效果来看,采用连续流量法测定的卸压带宽度基本准确可靠,可用来指导顺层钻孔瓦斯抽采.

4 结论

1)钻孔初始瓦斯流量与地应力、钻孔直径、钻进深度、钻进时间、煤体的物理性质以及瓦斯压力梯度密切相关,且当钻进方式与煤层确定时,影响钻孔初始瓦斯流量的主要因素为瓦斯压力梯度.

2)瓦斯压力梯度确定时,钻孔初始瓦斯流量随着钻进深度的增加而增加;钻孔初始瓦斯流量与瓦斯压力梯度之间存在明显的线性关系.

3)随着钻进深度的增加,钻孔初始瓦斯流量呈现低—高—低的变化规律,封孔深度为10 m时可实现瓦斯的持续性抽采,验证了连续流量法所测得的卸压带宽度的准确性.