松散煤体声发射特征与损伤本构模型

徐遵玉

(1.瓦斯灾害监控与应急技术国家重点实验室,重庆 400037;2.中煤科工集团重庆研究院有限公司,重庆 400037)

井工开采是开发煤炭资源的主要形式,我国地下煤炭赋存条件复杂,富含断层、褶曲等多种构造,进入深部开采后,开采环境愈加恶劣,在采掘反复扰动、高采动应力持续作用下,煤岩极易损伤破坏,引发失稳灾害[1-3],尤其是松散煤层工作面,围岩更易失稳灾变,开展松散煤体破坏失稳过程的研究对防控失稳灾害具有重要的实践意义。

众多学者针对松散煤体损伤破坏特征开展了全面详细的研究。伍永平等[4]针对新疆松散煤样,通过单轴、三轴压缩实验研究煤体强度和变形破坏特征,发现荷载施加过程中,煤体侧向应变呈现非线性小幅度增加规律,且内部裂隙发育扩展后易发生局部张拉破坏。张天军等[5]配置了预制孔洞类松散煤体试样,采用数字散斑相关测量方法开展了单轴压缩条件下煤体表面形貌观测实验,认为孔周径向、环向移动分别具有上下对称,左右相似;孔心对称的分布规律。潘红宇等[6]采用型煤技术,基于压缩状态下了含(无)预制钻孔煤样的数字散斑图像量化煤体损伤程度,获得了损伤破坏演化特征。孙长伦等[7]采用纳米压痕技术测定了松散煤体的硬度、弹性模量和断裂韧度,研究表明,煤的纳米压痕硬度、弹性模量和断裂韧度呈线性关系,且峰值荷载对断裂韧度与弹性模量间的线性关系具有明显的影响。侯连浪等[8]以云南老厂地区矿井内松散煤块为研究对象,开展了压入硬度实验及不同加载速率条件下的断裂韧性实验,研究了获得了不同加载速率及割理角度情况下松散煤体Ⅰ型断裂破坏过程。声发射技术作为一种有效的探伤手段已被广泛应用于揭示荷载作用下煤岩损伤破坏的过程。来兴平等[9]采用声发射监测系统研究了脆性孔洞煤样加载过程中的能量阶段蓄积释放规律,并与完整煤样进行对比。肖晓春等[10]针对饱水、自然含水和烘干三种含水条件的煤体,实验研究了不同含水状态煤体的声发射时域及频域特征。杨磊[11]以不同冲击倾向性的煤体为研究对象,开展压缩过程中的声发射试验,获取了煤体声发射能量特征与事件时空演化规律。宋红华等[12]针对忻州窑14号煤体,探讨了煤体非均质性对破坏特征的影响,发现与沿平行层理加载的煤样相比,沿垂直层理加载煤样抗压强度、总声发射计数均较高。牟宏伟等[13]开展了不同加载方向与节理面夹角(α)对煤体声发射特征的影响研究,认为声发射信号以α等于45°为界表现出不同的峰前峰后特征。李德行等[14]对含不同预制裂纹倾角煤样进行压缩声发射试验,获得了裂纹倾角对声发射特征影响规律。史宏财[15]进行了不同高温预先损伤和三轴蠕变声发射实验,分析了煤体高温作用后声发射响应特征。另外,肖福坤等[16]采用边角剪切模具和声发射系统进行了剪切实验,分析了声发射活动随剪切角度的变化规律。任松等[17]通过不同加载速率下原煤巴西破裂实验,研究了煤体拉伸破坏过程中声发射能量分布规律。杨英明等[18]模拟研究了动静组合加载下煤体声发射活动规律。邹俊鹏等[19]针对吉林省珲春煤田低阶原煤,分别开展了常规加载和循环荷载条件下煤体声发射特征实验,获得了循环荷载下原煤损伤演化规律。何俊等[20]进行了常规三轴及三轴循环加卸载下煤体声发射实验,研究了煤样声发射特征。王笑然等[21]以冲击硬煤为对象,开展了三点弯曲实验,同步监测了煤体破坏过程中的声发射信息,获取了煤样裂纹扩展全过程。贾炳等[22]为研究峰值前后多次加载下煤样声发射变化规律,采用焦作矿区煤样开展了峰值前后多次加载下声发射特征监测实验。

以往的研究,针对不同应力路径(单轴、三轴、循环荷载)下,含节理、层理、裂纹等缺陷及预先损伤煤体,开展了煤体声发射特征研究,但由于松散煤体制备标准试样较为困难,目前借助声发射技术进行松散煤体损伤破坏特征的研究还有待深入。基于此,针对淮南矿区松散煤体,采用型煤代替原煤,开展单轴荷载作用下煤体声发射特征监测实验,研究煤体损伤破坏过程,建立松散煤体应力-应变关系,为防控失稳灾害提供实验和理论依据。

1 松散煤体声发射特征监测试验概况

1.1 试样制备

试验所用原煤选自淮南矿区松散煤层,将煤体在室内充分破碎、筛分出0.1~0.25mm粒径的颗粒煤,称取330g煤粉、10g纯水并充分混合,采用制样模具将混合的原料经高压压制出50mm×50mm×100mm左右的方形煤样共10块,挑选出表面无明显裂隙的煤样5块用于试验,编号为1#、2#、3#、4#、5#。

1.2 试验设备及系统

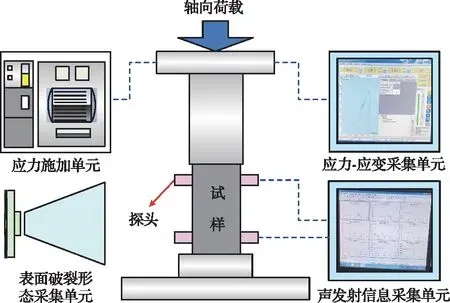

试验设备包括:①应力加载及应力、应变采集单位为WAW-2000D微机控制电源伺服万能试验机,该试验机最大运行负荷为2000kN,具有压荷载施加及应力-应变采集功能;②声发射信息采集单元为PCI-II声发射仪及探头,能够采集荷载作用下煤体多通道声发射信息;③煤体表面破裂形态采集单元由具有高清摄录功能的CCD摄像机提供。

将上述试验设备组合成松散煤体声发射特征监测试验系统如图1所示,能够实现单轴荷载作用煤体力学特征及声发射信息的同步实时监测。

图1 松散煤体声发射特征监测试验系统

1.3 试验步骤

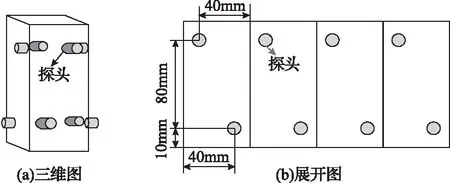

试验步骤:①取出一个型煤试样,为便于观测煤体表面破裂形态,在试样表面均匀喷涂白色喷漆,使得煤体表面形成黑白均匀分布图像;②在试样四周均匀布置声发射信息采集探头8个,声波探头布置如图2所示;③将试样连同声发射探头小心放置于实验机加载台上,并依次将各探头与声发射仪相连,设定采样率为1MHz,并调试系统,直至信号平稳。④开启试验机,施加单轴荷载,设定加载速率为0.002mm/min,当试样产生变形后,立即开始采集声发射信息,同时采用CCD摄像机,同步记录试样表面破裂形态,直至试样应力稳定在残余强度。⑤依次针对其他试样,开展试验步骤①~④。

图2 声波探头布置

2 基于声发射的松散煤体损伤演化

为基于声发射信息定量表征煤体的损伤破坏过程,以累积AE计数定义损伤变量D,量化煤体破坏程度,损伤变量D[23]:

D=Cd/C0

(1)

式中,Cd为煤体某一破坏阶段的累积AE计数;C0为煤体完全破坏后的累积AE计数。

选取声发射活动及表面破裂形态最为复杂的1#、3#、4#为代表性试样进行分析,依据试验测定数据,煤体应力/声发射计数/损伤变量-应变关系曲线如图3所示。

图3 煤体应力/声发射计数/损伤变量-应变关系曲线

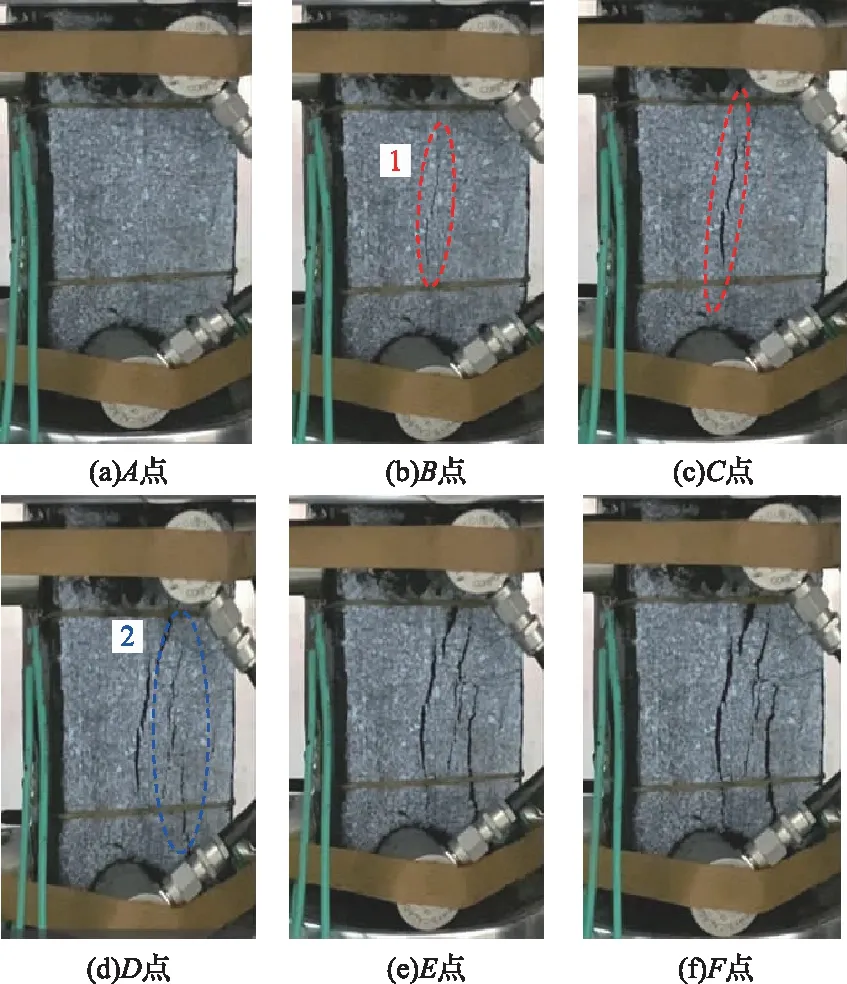

1#试样表面破裂形态演化过程如图4所示,以1#试样为例,结合图3(a)综合分析可知:

A点:轴向应变为0.7×10-3,应力为0.019MPa,此时外部荷载较低,煤体内部初始结构仅发生略微挤压错动,AE计数也极低,表面形态无变化,如图4(a)所示,试样基本完好,损伤变量D为0.00288。

B点:轴向应变为2.8×10-3,应力为0.242MPa,试样内部萌生的微破裂源随机分布,AE信号活跃,计数为525,大量微裂纹扩展并在试样表面汇聚后形成张开度均较小的倾斜宏观裂纹1,如图4(b)所示,试样损伤程度有所增加,D为0.17593,且随应变的增加,具有缓慢增大的趋势。

C点:轴向应变为3.5×10-3,应力为0.371MPa,试样内部裂纹不断发育、聚集,AE计数为683,表面宏观裂纹1在外部荷载的作用下进一步扩展,开度及长度均明显增大,如图4(c)所示,试样损伤增加,D为0.31173,破坏特征凸显。

D点:轴向应变为4.2×10-3,应力为0.481MPa,试样内部大量裂纹不断聚集后在表面2区域处形成若干条宏观裂纹,如图4(d)所示,AE信号持续活跃,AE计数达到668,试样损伤明显增加,D为0.4844,且随荷载的增加,具有显著增大的趋势。

图4 1#试样表面破裂形态演化过程

E点:轴向应变为4.6×10-3,应力为0.401MPa,此时AE信号更加活跃,AE计数达到878,试样表面2区域处宏观裂纹迅速扩展,裂纹数量及扩展程度均增加,表面形态急剧恶化,损伤大幅增加,D为0.75398。

F点:轴向应变为5.2×10-3,应力为0.144MPa,此时外部荷载在达到极限荷载后开始降低,与E点相比,试样表面形态变化较小,裂纹长度和数量基本不再增加,仅有少量裂纹开度增大,煤体裂纹充分发育,破坏程度达到最大,D为0.98192。此后,随加载的进行,煤岩块体沿贯通面滑移,完全破坏失稳,AE计数稳定在98~882范围内,D也稳定在1附近。

以1#试样为例,分析基于声发射特征的损伤变量变化规律,在轴向荷载的作用下,煤体应变由0增至0.95×10-3过程中,损伤变量D介于0~0.00692范围内,基本平稳无变化,随煤体轴向应变增加,D由应变为0.95×10-3时的0.00692增至应变为3.9×10-3时的0.42339,应变变化1×10-3,D增长0.1301,该阶段D呈现缓慢增长的变化趋势;随加载的进行,在应变增至4.84×10-3过程中,D增至0.94638,增加了0.52299,应变变化 1×10-3,D变化率为0.5856,具有快速增长的基本规律;随后,随试样轴向变形的增加,损伤变量D在0.94638~1范围内波动,处于再次平稳状态。综合来看,随轴向应变的增加,3个试样的损伤变量均呈现平稳,缓慢增长,快速增长再平稳的变化规律,依次对应图中的Ⅰ、Ⅱ、Ⅲ、Ⅳ阶段。

3 松散煤体损伤本构模型

3.1 基于AE计数的损伤本构模型

声发射振铃计数能够很好的反映煤体受载破坏过程中的内部三维几何结构变化,宏观上表现为力学性质的演变,因此,基于累积AE计数定义损伤变量D,构建煤体本构模型。松散煤岩本构关系的表达式为:

σ=(1-D)Eε

(2)

式中,E为无损伤煤岩的弹性模量,MPa;ε为应变。

(3)

从图3中的煤体应力-应变曲线可以看出,煤体完全破坏后(D=1)还可以传递部分压应力和剪应力,因此,需引入损伤系数δ优化煤体本构模型。式(3)进一步修正为:

(4)

采用煤体残余应力σc和峰值应力σp定义损伤系数δ,有:

(5)

联立式(4)、式(5),可得修正后的损伤本构模型表达式:

(6)

式中,Cd为煤岩某一破坏阶段的累积AE计数,个;C0为煤岩完全破坏后的累积AE计数,个;σc为煤体残余应力,MPa;σp为煤体峰值应力,MPa。

3.2 本构模型的验证

依据松散煤体声发射特征监测试验结果,获取1#、3#和4#试样的弹性模量、峰值强度及残余强度,运用松散煤体损伤本构模型表达式(6)计算获取煤体全应力-应变曲线,并在曲线上各取5个具有代表性的特征点,对比分析相同变形时,理论应力与试验应力数值,检验理论模型合理性。

松散煤体全应力-应变曲线如图5所示,由图5可知:在峰前及峰后软化阶段,理论曲线和试验曲线的分布形态与变化趋势基本相同,但在峰后残余阶段,理论曲线相对平稳,这与文献[23]的研究结果相同,可能是该阶段声发射信号极弱,损伤变量-应变曲线平稳,理论应力几乎无变化。总体看来,理论应力值与试验值差异较小,平均绝对误差仅为0.126MPa,平均弹性模量绝对误差为0.008GPa,运用基于AE计数损伤本构模型描述松散煤体损伤破坏过程是合理的。

图5 松散煤体全应力-应变曲线

4 结 论

1)实验测得了单轴压缩状态下松散煤体声发射计数及表面破裂形态变化规律,揭示了基于累积AE计数的煤体损伤演化特征。随轴向应变的增加,煤体损伤变量呈现平稳,缓慢增长,快速增长再平稳的变化趋势。

2)基于累积AE计数定义的损伤变量D,建立了松散煤体本构模型,结合煤体力学特征参数,得到了全应力-应变理论曲线。

3)验证了基于AE计数损伤本构模型的合理性。采用理论本构模型求得的全应力-应变曲线与试验结果相吻合,理论应力值与试验值平均绝对误差仅为0.126MPa。