基于厚膜电路的金丝球焊键合工艺技术研究

王 玲,陈俊峰,李 军

(桂林航天电子有限公司,广西桂林,541002)

1 引言

厚膜电路是通过厚膜浆料的丝网印刷和烧结技术,在陶瓷基板或其它高导热基板上形成厚膜布线、焊区和厚膜电阻,从而制成厚膜电路成膜基板,再采用表面组装技术(SMT)和键合技术,组装半导体芯片和其它片式元件,构成具有一定功能的微电路。

目前,以厚膜电路组成的混合集成电路中,引线键合仍然是最主要的连接方式[1]。以常用的键合材料来分,引线键合分为金丝键合与铝丝键合。以采用的键合方式来分,引线键合通常有三种方式: 热压键合、超声键合、超声热压键合[2]。厚膜电路作为微组装技术中的核心部件,为裸芯片与其电气互联提供载体支撑。裸芯片一般采用导电胶进行粘接,实现芯片背面电极与厚膜电路的连接,而裸芯片表面电极一般采用金丝球焊键合工艺或铝丝楔形键合工艺实现与厚膜电路上金导电带的互联。由于金丝球焊键合具有焊接速度快的优势,成为厚膜电路上小功率裸芯片电气互联的最主要的连接方式。

引线键合是很关键的工艺,键合质量好坏直接关系到整个功率器件的性能和可靠性。影响引线键合质量的因素众多,与键合表面温度、清洁度、材料性质、处理工艺等有关,超声引线键合涉及到材料、热学、力学、物理、化学、摩擦学等多学科领域,且键合点的面积往往很小、键合过程时间短而难以观测。对于键合参数对金丝球焊键合工艺的连接强度的影响,已有研究从单一参数方面研究对键合强度的影响[3-6]。但是对热超声金丝球形键合参数匹配及优化的研究缺乏系统性,而各个参数之间对键合强度的影响程度的深入研究更是未见报道。

本文将以厚膜电路作为研究载体,采用金丝超声热压键合工艺,对热超声金丝球形键合中的压力、超声功率、超声时间等主要工艺参数开展研究,进行多因素工艺参数试验、利用正交试验法,探求了各个参数对焊点连接强度的影响力大小,并分析参数之间的内在联系,同时探索了不同键合能量下对焊接形貌的影响,这将对实际金丝球焊键合中参数的优化选择以及焊点的形貌特征控制有重要指导意义。

2 金丝超声热压键合原理

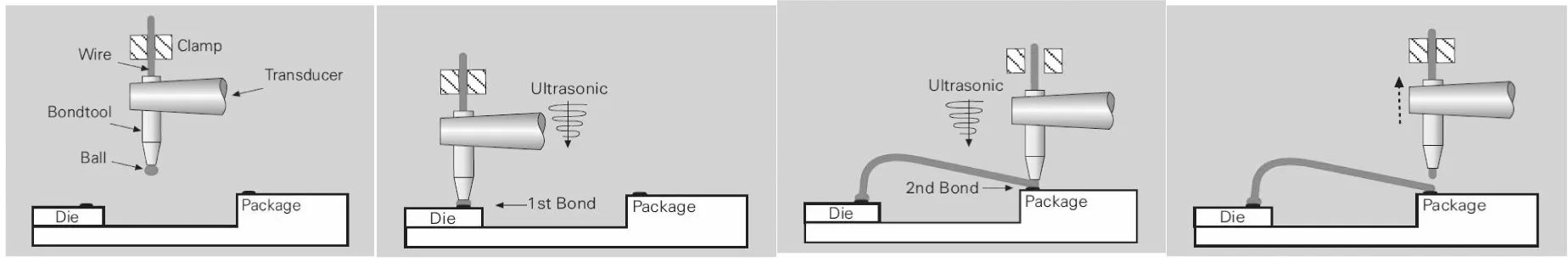

金丝超声热压键合是将金丝引线伸出劈刀一部分,电子打火系统产生高压电,电极与引线附近的空气发生电离,使电极与引线端面的空气被击穿形成电弧,产生的高温将金线尾丝熔化,在重力和表面张力的作用下,丝线尾端就会形成一个球。劈刀在超声功率及压力的作用下,金球受压后产生一定的塑性变形,而在施加压力的同时,在被焊件之间产生超声频率的弹性振动摩擦,破坏被焊件之间界面上的氧化层,为纯净金属表面间的接触创造了条件,在温度的作用下,两种金属的原始交界面处几乎接近原子力的范围,两种金属原子产生相互扩散,使两固态金属牢固键合,即实现了所谓金属“键合”过程[7-8]。

图1 超声热压金丝球焊模型图

3 参数对焊接点强度影响分析

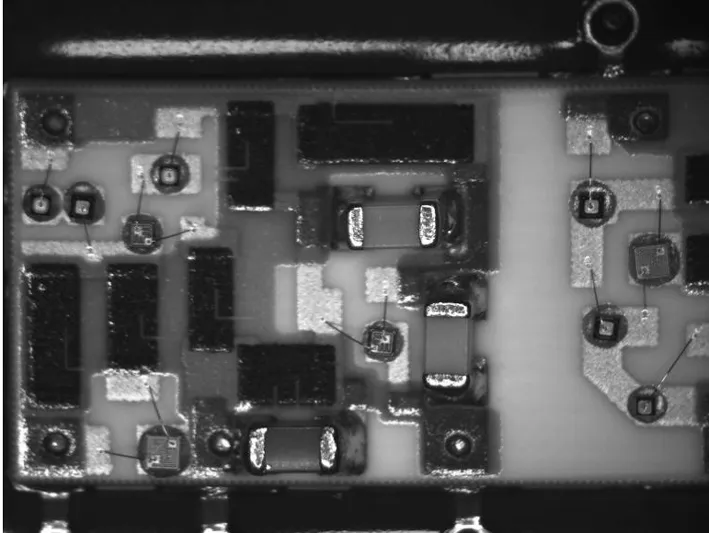

本文试验是以WESTBOND公司的7700E金丝球焊机设备、Φ25μm的金丝、裸芯片以及厚膜电路板进行键合试验,如图2所示。

图2 厚膜电路键合图

3.1 试验过程

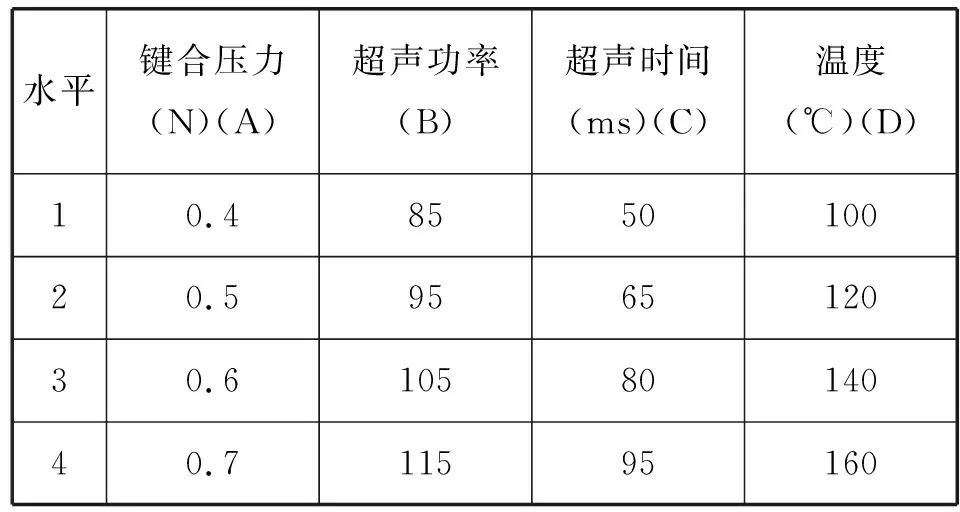

根据金丝超声热压键合原理,影响金球的塑形变形的主要因素是超声时间、超声功率、压力、温度。针对多因素的影响研究,采用正交试验方法。通过上述分析,采用L16(44)正交表安排试验。试验中各因素的水平见表1所示。

表1 L16(44)正交试验因素水平表

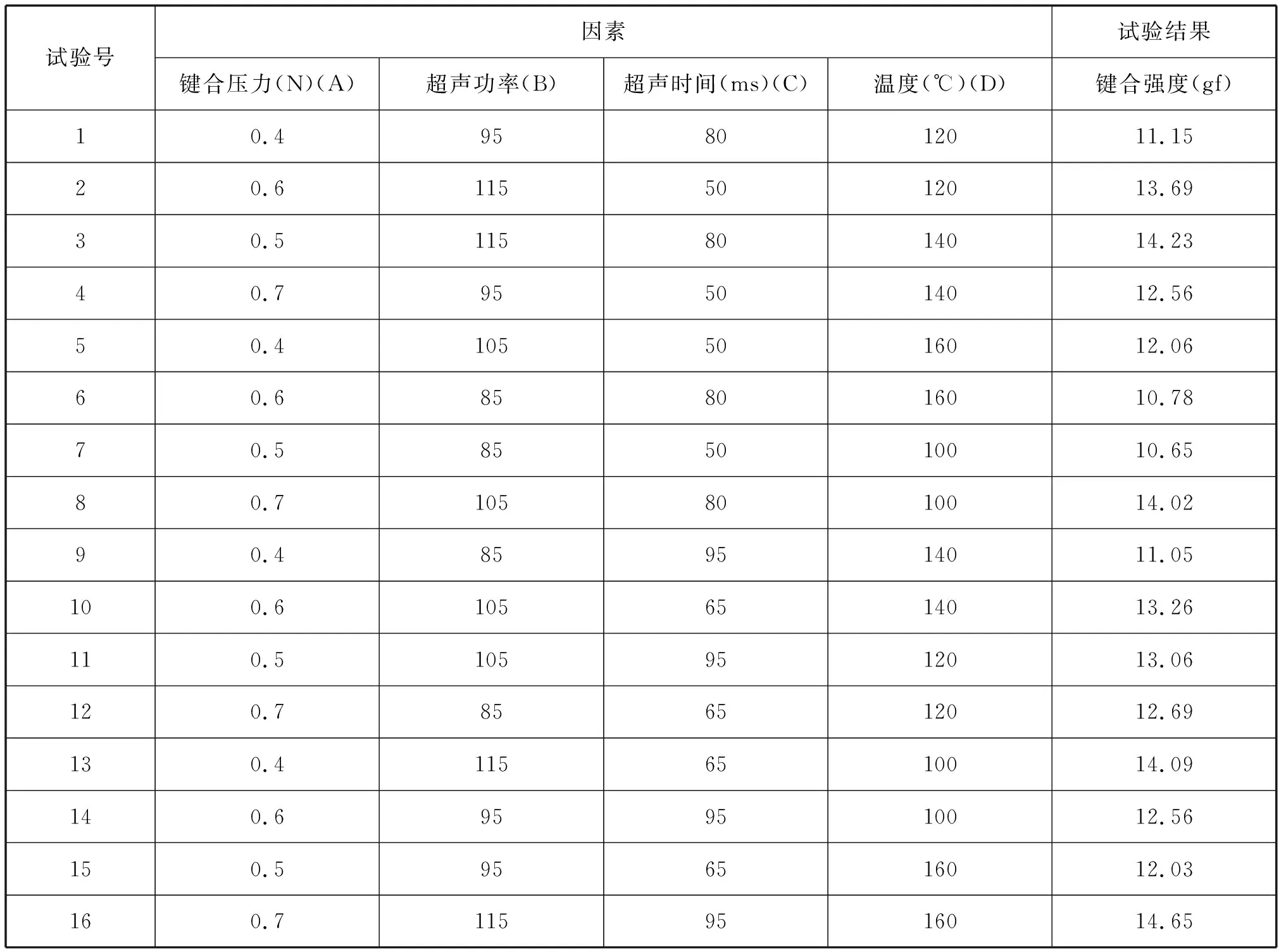

3.2 试验结果

正交试验数据,以每组采用10组数据作为样本以消除随机误差,然后取平均值作为试验结果。具体的试验结果如表2所示。在金丝球焊中,为了增强第二焊点的抗拉能力,第二焊点采用相同的工艺参数进行二焊加固工艺。

表2 正交试验结果

3.3 试验结果分析

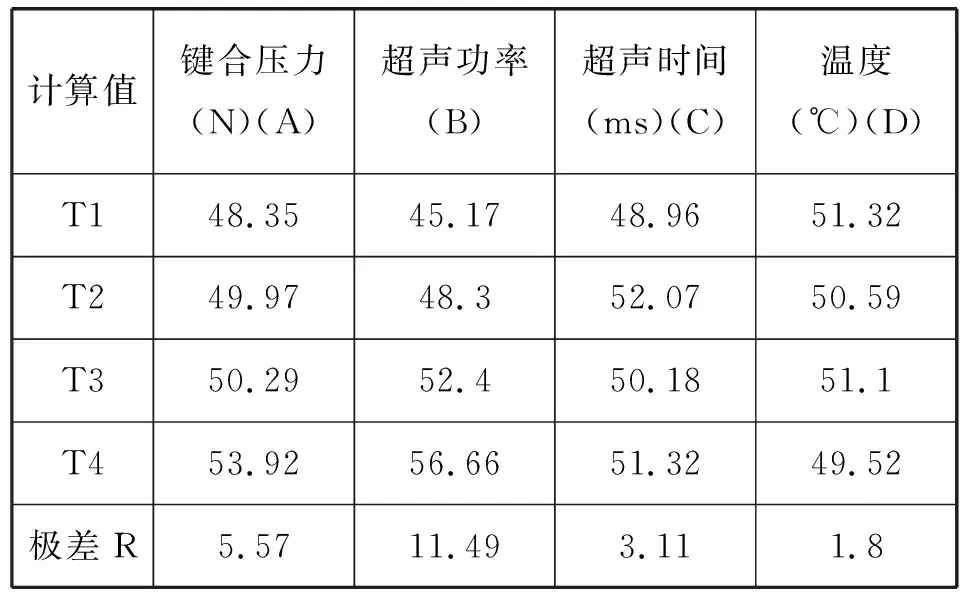

根据表2中的正交试验结果,采用极差法进行分析,分析结果见表3。

表3 各因数与键合强度测试值分析表

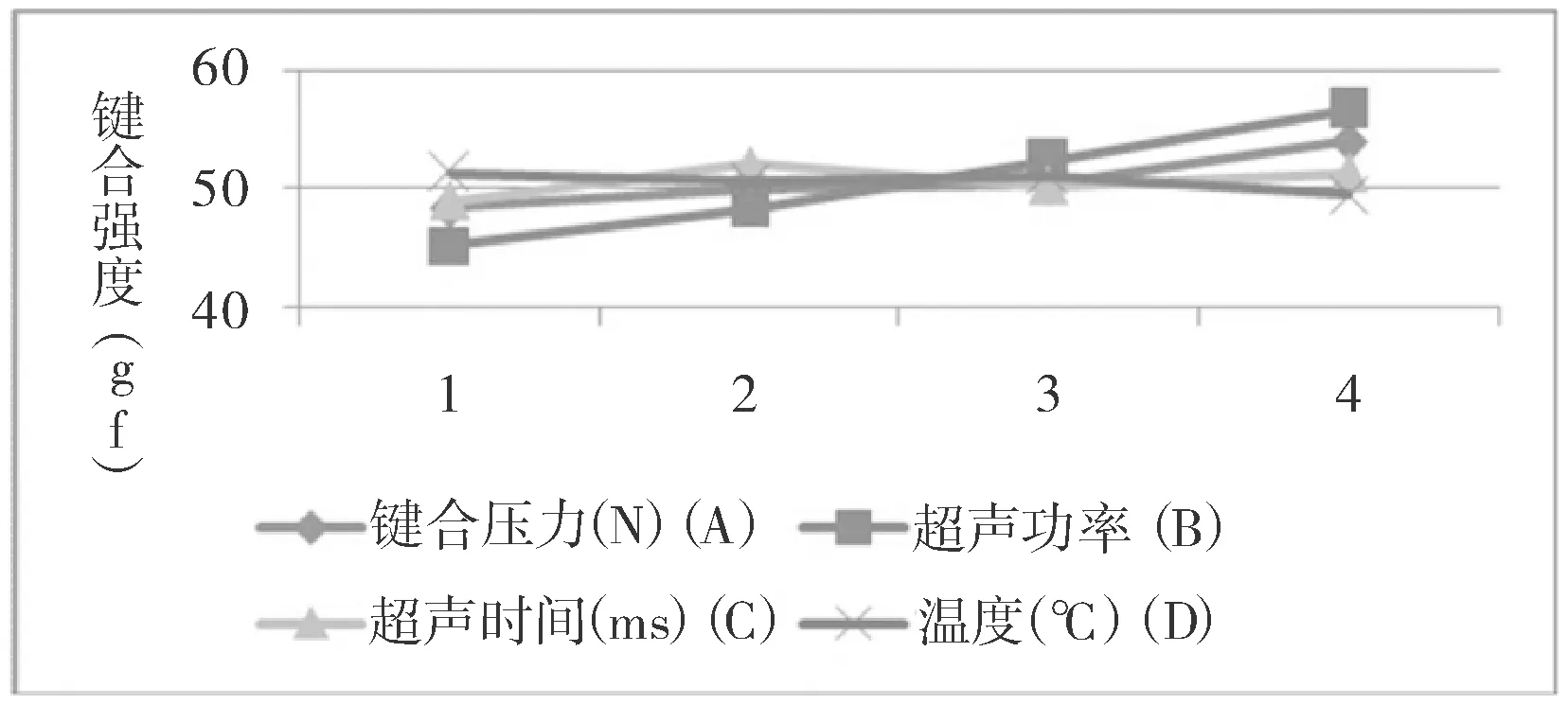

表3中,Ti(i=1,2,3,4)表示该因素取水平i时的结果之和。从表中数据可以看出,因素A、B的极差最大,因素D的极差最小。因此可以得出结论,超声功率、键合压力对键合强度的影响最显著,四个工艺参数对结果的影响程度显著性的顺序是B>A>C>D。四个影响因素的效应曲线图如图3。

图3 因素的效应曲线图

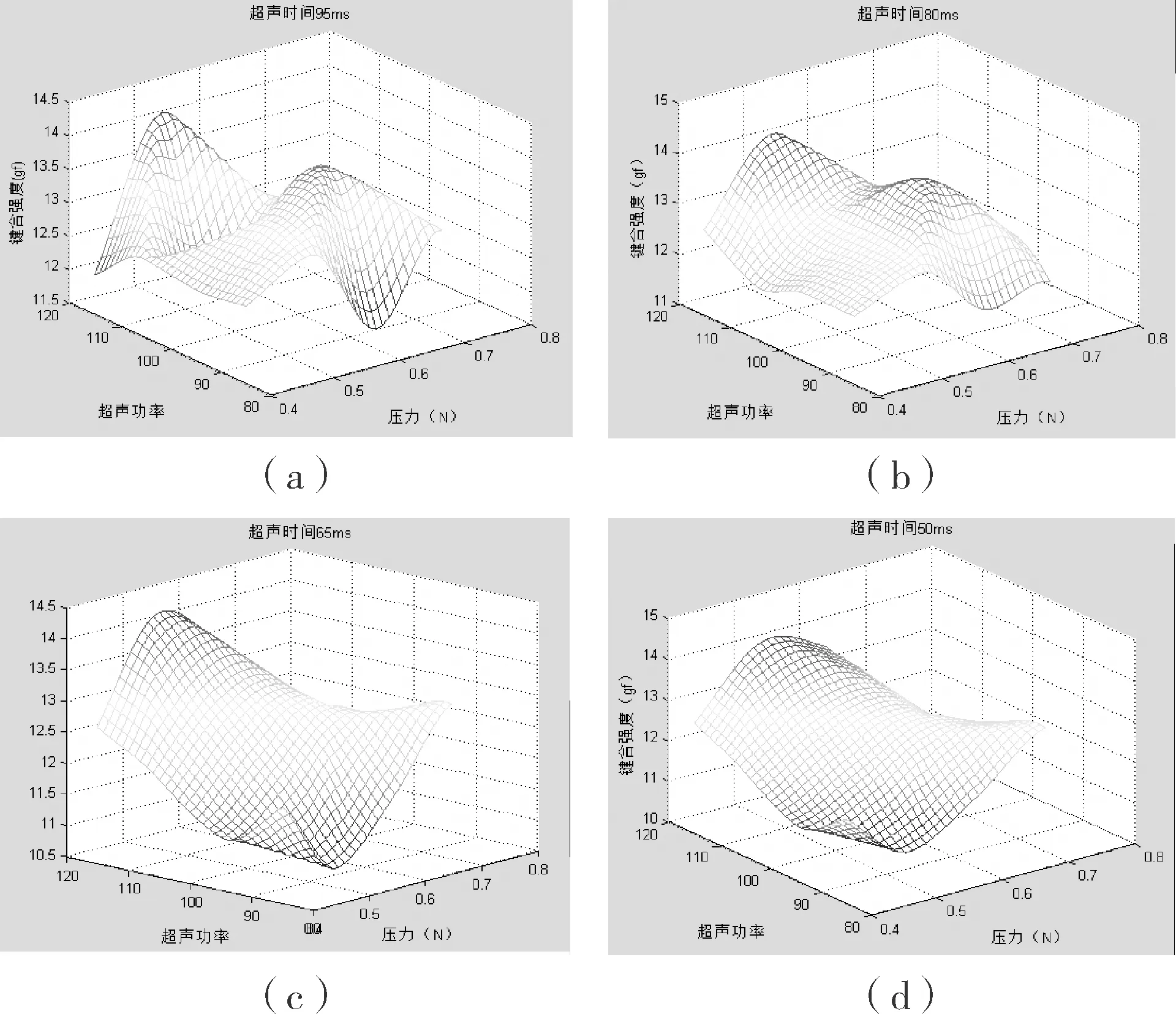

由以上分析可知,温度因素对键合强度的影响最小。为了深入分析键合强度与压力、超声功率、超声时间的关系,分别绘制了不同超声时间下,键合强度与压力、超声功率对应三维曲线图,如图4所示。

图4 超声功率、压力与键合强度的关系曲线图

从图4中可以得出:

1)随着超声时间逐步的增加,键合强度呈现上升的趋势,在超声时间达到80ms时,整个键合强度的波动性最小,且整体的强度最大,此时键合强度在饱和点。

2)随着超声时间上升接近到95ms时,键合强度随之下降且呈现不规则的震荡趋势。这种情况下,一般破坏性拉力测试,引线断裂点在颈部断裂。超声功率与时间的增加,键合强度也随之增加,达到键合强度的饱和点后,键合强度出现下降趋势是因为过大的超声能量,影响了键合点一焊颈部的强度,造成颈部损伤,进一步造成键合强度下降。

3)超声能量达到一定饱和时,随着键合压力超过0.7N后,键合强度随之下降,是因为过大压力的增加阻碍超声的左右摆动,进一步造成焊点的键合强度下降。

4)超声时间与超声功率成接近反比的关系。在超声功率偏小接近100的情况下,增加时间可以明显提高键合强度;反之超声功率偏大时,降低时间也可以获得较好的键合强度。

4 参数对焊点形貌影响分析

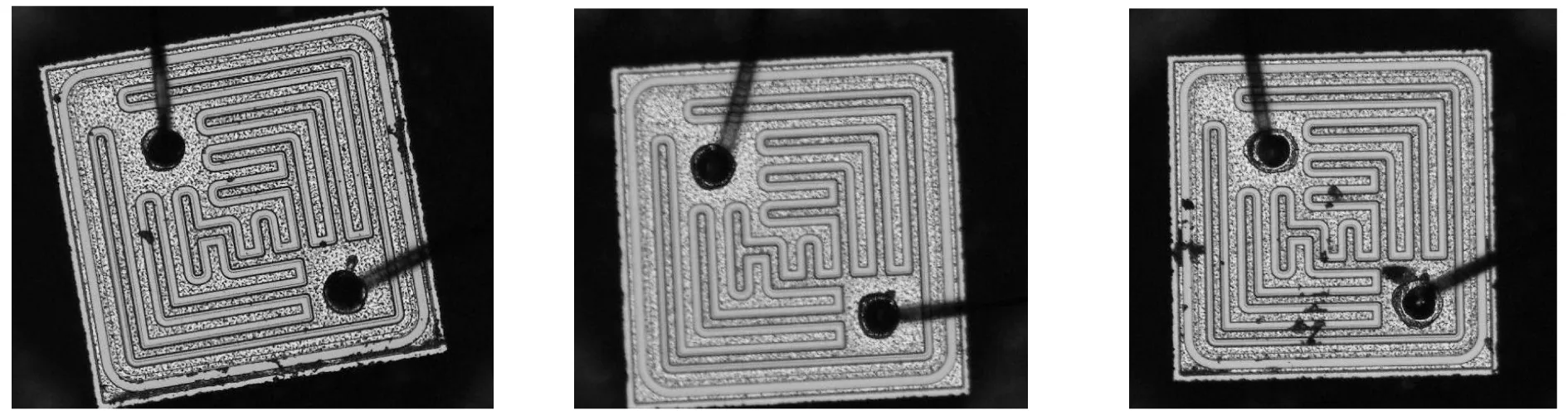

4.1 键合能量过小

超声热压球焊工艺,在评价焊点的质量时,不仅需评价键合强度,同时也需兼顾键合点的外观形变量。下图5为不同键合能量下焊点的外形。在键合能量过小的情况下,整体焊点形变量虽满足GJB548B中要求,外观焊点的变形量能够在金丝直径的2倍以上,但经键合拉力测试或金球剪切强度测试可出现键合焊点拉脱(图6a)现象或剪切强度明显下降的趋势。

(a)能量过小 (b)能量适中 (c)能量过大

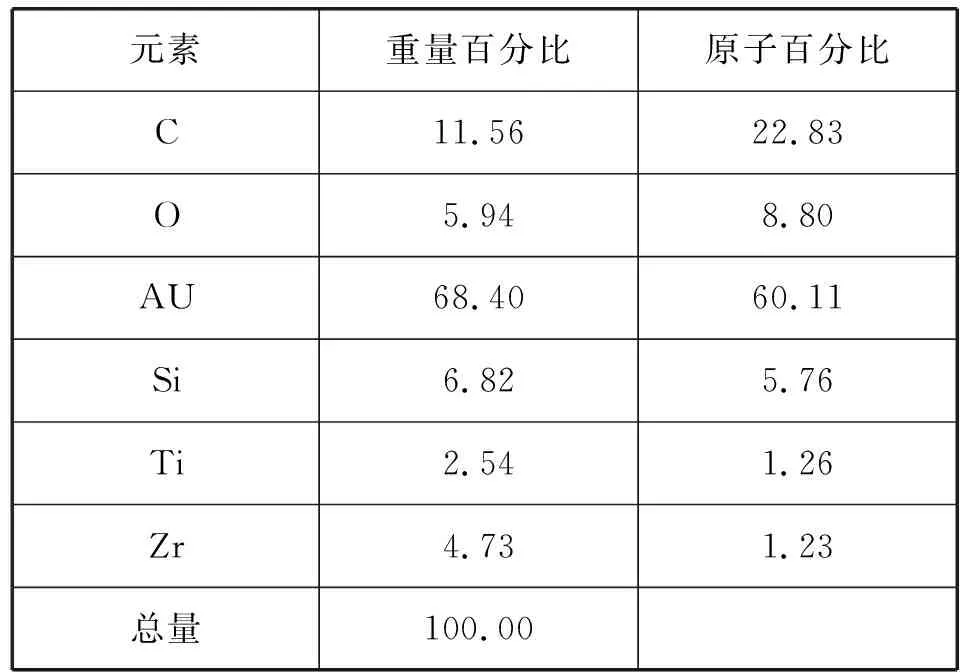

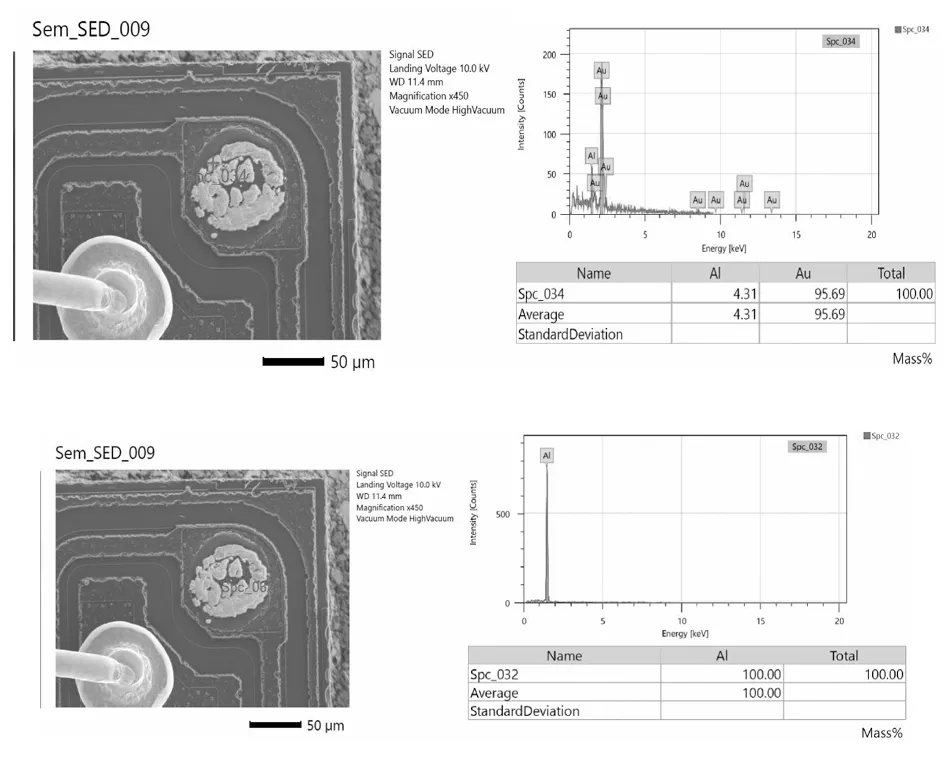

从图6焊点脱离界面可以明显看出,整个焊点的融合面积小,融合处出现明显的凹凸现象。对金球与铝焊盘分别进行SEM分析,从图6中的频谱测试成分得出下表4与表5。

(a) (b)

表4 金球频谱分析成分

表5 铝焊盘频谱分析成分

从表4、5中可以得出,非融合面的成分主要是材料本体成分,因键合能量过小,造成焊接点金属融合面降低,进一步造成焊点的键合强度下降。

4.2 键合能力适中

键合点形成的金铝合金是保证焊接牢度的根本原因。在键合能量适中的情况下,对键合点进行剥离,观察键合点的金铝状况对工艺分析非常重要。对焊盘剥离点进行SEM分析,从分析图7中的频谱测试成分得出,键合能量适中的键合焊点下方的金铝合金融合点明显比图6中增加。

4.3 键合能力过大

金丝超声热压球焊接是为了在裸芯片表面镀层与其它连接点形成有效的电气连接,有效的电气连接不仅需要一定的连接强度,同时也需保证键合不影响裸芯片的电参数性能。一般情况下,裸芯片表面的镀层在3~5μm厚度,合理的键合参数不仅得到有效的连接强度,且不损伤到芯片的内部结构。化学腐蚀是一项很重要的分析手段,将焊区的金属铝腐蚀掉后,可观察到焊区金属层下面电路是否有损伤,化学腐蚀可以采用低浓度的酸、碱性溶液。该项试验可评估键合参数对芯片是否有损伤。图8所示是键合点采用化学腐蚀后,在100倍的光学检测仪下观察到的2种典型的界面情况,即为键合能量过大下,出现的焊盘出坑现象。

图7 金球(上)和铝焊盘(下)SEM图

(a)键合点下方出现硅 (b)铝焊盘出现缺损

5 结束语

键合参数对热超声金丝键合工艺的连接强度以及焊点的形貌有着重要的影响,通过试验分析表明,在金丝键合参数中超声功率对键合强度的影响最大。同时,通过键合参数对焊点的形貌研究,焊点内部应形成足量的合金;从焊点下部的芯片来看,芯片应无机械损伤。这将对金丝键合工艺的可靠性提供一定的参考依据。