TANK式自动除泡机抽拉托盘结构改进分析

程建民 王芳

[摘 要]随着自动化程度的提高,TANK式除泡机由原来的人工取放料的模式逐渐被机械手自动取放料的模式代替,使整机实现了无人化操作的连线生产。在生产过程中,机械手结构及承载产品的托盘也在不断改进,以达到高效、快捷、出错率低的目标。

[关键词]TANK;托盘;机械手

[中图分类号]TN873 [文献标志码]A [文章编号]2095–6487(2022)03–0–03

Structural Improvement of Tray Drawing Mode of Tank Automatic Defoaming Machine

Cheng Jian-min,Wang Fang

[Abstract]With the improvement of automation, the tank defoamer is gradually replaced by the automatic material taking and discharging mode of manipulator from the original manual material taking and discharging mode, so that the whole machine realizes the on-line production of unmanned operation. In the production process, the manipulator structure and the pallet carrying products are also constantly improved to achieve the goal of high efficiency, fast and low error rate.

[Keywords]tank; tray; manipulator

1 TANK式除泡机设计技术分析

近年来,除泡机在显示屏幕和触摸屏制造中大批量使用。其中,TANK式除泡机因其具有生产效率高、结构简单、操作方便、安全可靠等优点,得到用户的认可并大量使用。特别是近几年随着自动化程度的提高,TANK式除泡机由原来的人工取放料的模式逐渐被机械手自动取放料的模式代替,使整机实现了无人化操作的连线生产。

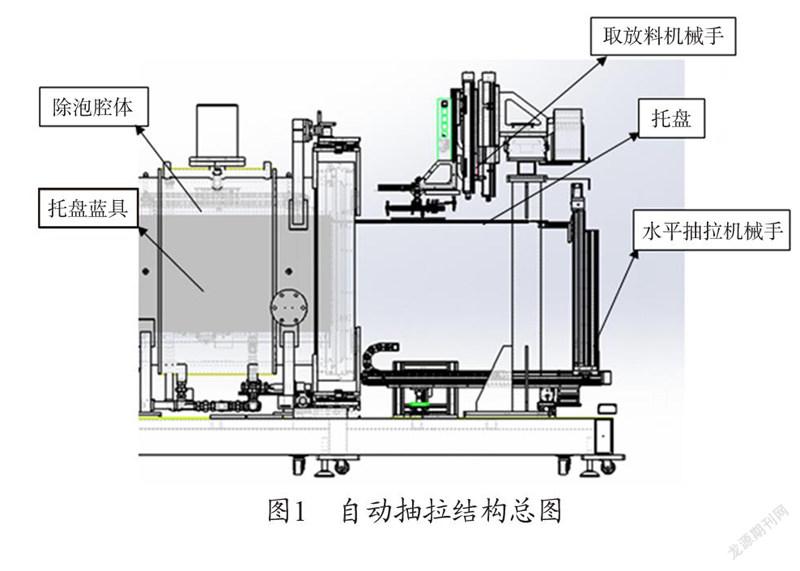

在TANK式除泡机的生产过程中,机械手能够自动取放产品的前提是承载产品的托盘首先能够自动到达指定的位置,托盘的运动由水平抽拉机械手带动,到达设定位置后,取放料机械手将产品放置在托盘上,完成放料动作。取料过程同放料过程,如图1所示。

水平抽拉机械手在抽拉托盘的时候,采用的是夹爪的方式,即由机械手的上下运动的夹爪夹住托盘的边缘,并向外抽拉和退回。夹爪的运动由气缸带动执行,如图2所示。

1 夹爪在实际运行过程中存在问题分析

采用此设计的结构,在实际的运行过程中,存在以下的问题:

(1)夹爪采用气动夹爪,每次夹取的时候,夹爪都会回到原始的中间位置,则托盘受夹部位在初始位置也必须在夹爪中间位,否则,夹爪夹持时就要对托盘产生一纵向的偏移力,如图3所示。

(2)托盘运动时会受到轨道的限制,托盘运动的方向也须按照轨道的方向来运动,如果托盘受到夹爪的偏移力,则轨道一定会受到额外的摩擦阻力而影响托盘运动。

(3)托盘运动按照托盘轨道方向运动,而夹爪运动是按照夹爪轨道来运动,这两个方向必须平行,托盘一般有30層以上,所有托盘的抽拉全部是依靠1个夹爪来运动,也就是30层的托盘运动轨道都需要和夹爪运动轨道平行,使托盘的调试工作量大幅增加。

(4)如果某1层的托盘位置在调试中不够准确,在运行中托盘受到夹爪的偏移力,则随着运动次数的增加,就有可能造成托盘的变形,而使夹爪不能准确夹住托盘,造成自动运行失效。

在客户的实际使用中,我们经常会发现,正常运行了一段时间的设备在某一时刻突然报警夹爪夹取托盘失败,经现场分析,正是由于夹爪和托盘在纵向方向上的空间余量太小,一旦托盘长期受力变形,则托盘就会超过夹爪的夹取范围,形成自动运行失败。

在上面的4个问题中,第一个和第三个问题是关键的因素,第二、四问题都是由于第一和第三的存在而形成的结果。

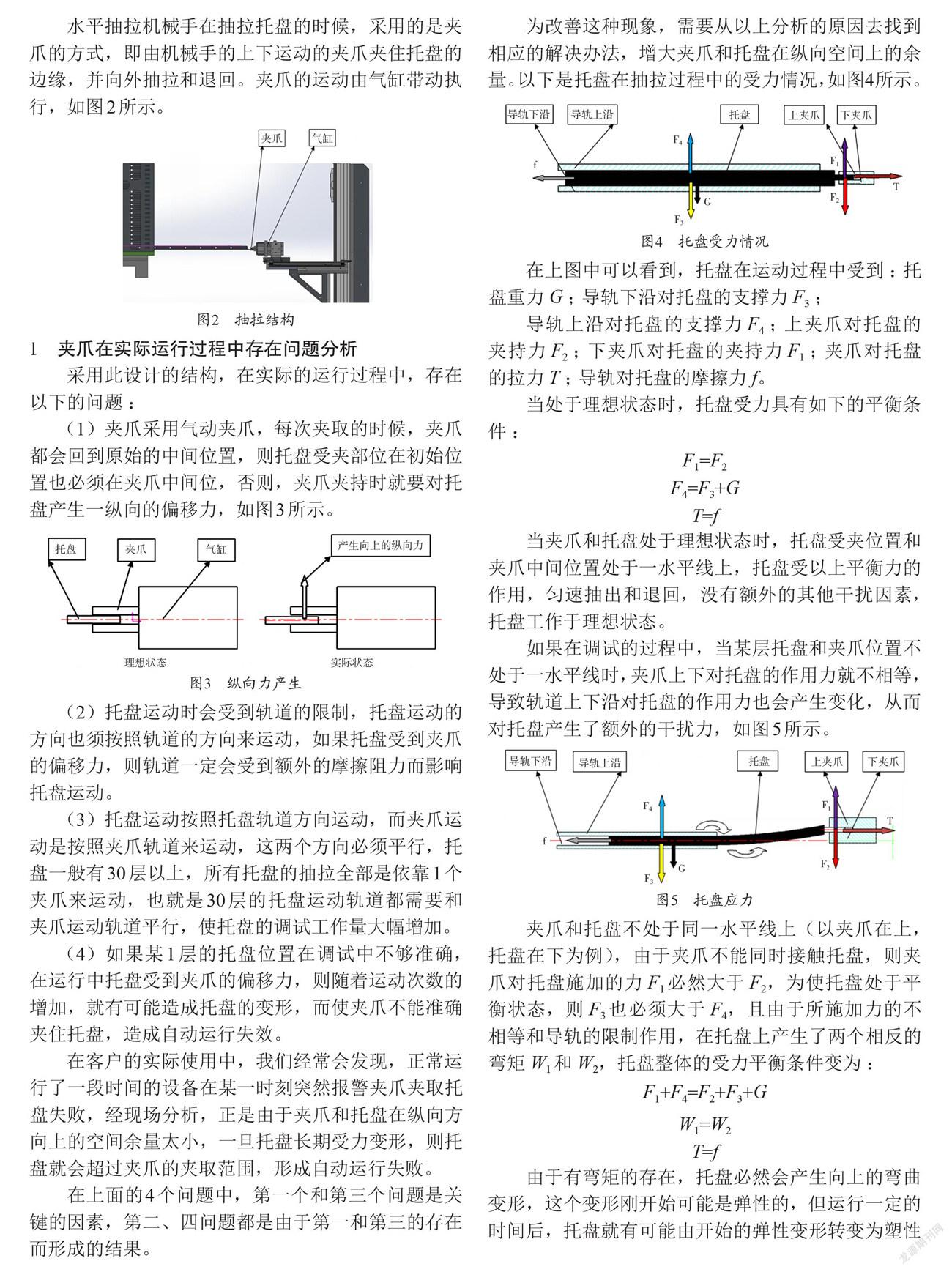

为改善这种现象,需要从以上分析的原因去找到相应的解决办法,增大夹爪和托盘在纵向空间上的余量。以下是托盘在抽拉过程中的受力情况,如图4所示。

在上图中可以看到,托盘在运动过程中受到:托盘重力G;导轨下沿对托盘的支撑力F3;

导轨上沿对托盘的支撑力F4;上夹爪对托盘的夹持力F2;下夹爪对托盘的夹持力F1;夹爪对托盘的拉力T;导轨对托盘的摩擦力f。

当处于理想状态时,托盘受力具有如下的平衡条件:

F1=F2

F4=F3+G

T=f

当夹爪和托盘处于理想状态时,托盘受夹位置和夹爪中间位置处于一水平线上,托盘受以上平衡力的作用,匀速抽出和退回,没有额外的其他干扰因素,托盘工作于理想状态。

如果在调试的过程中,当某层托盘和夹爪位置不处于一水平线时,夹爪上下对托盘的作用力就不相等,导致轨道上下沿对托盘的作用力也会产生变化,从而对托盘产生了额外的干扰力,如图5所示。

夹爪和托盘不处于同一水平线上(以夹爪在上,托盘在下为例),由于夹爪不能同时接触托盘,则夹爪对托盘施加的力F1必然大于F2,为使托盘处于平衡状态,则F3也必须大于F4,且由于所施加力的不相等和导轨的限制作用,在托盘上产生了两个相反的弯矩W1和W2,托盘整体的受力平衡条件变为:

F1+F4=F2+F3+G

W1=W2

T=f

由于有弯矩的存在,托盘必然会产生向上的弯曲变形,这个变形刚开始可能是弹性的,但运行一定的时间后,托盘就有可能由开始的弹性变形转变为塑性变形,使托盘产生向上的弯曲。这也就是设备在调试完成后的一段时间内还可以正常运行,但经过一定的时间后就会出现夹爪抓取不到位的情况。

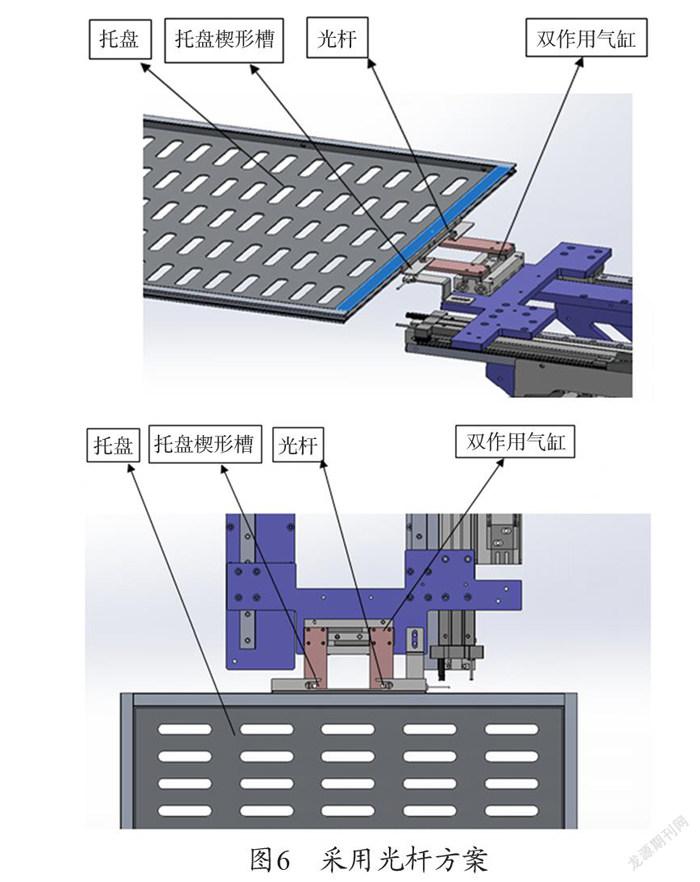

3 夹爪在实际运行过程中存在问题的解决对策

为解决以上问题,我们改变了夹爪夹取托盘的方式,采用光杆和楔形槽配合的方式,光杆采用双作用气缸带动,光杆和托盘上的楔形槽进行契合并拉动托盘进行运动,光杆和楔形槽在纵向方向上留一定的空间余量,如图6所示。

采用以上的结构设计,在托盘运动时具有以下的优点。

(1)当由气缸带动光杆与楔形槽契合时,光杆只对托盘施加前后的抽拉力,上下方向上由于光杆摩擦系数很小,摩擦力可以忽略掉,不会产生上下方向的力,也就是在纵向方向上,托盘不会由于受到纵向力而产生变形。此时的受力情况如图7所示。

F4=F3+G

T=f

(2)光杆和楔形槽契合时,如果在水平方向上出现距离偏差,由于托盘在水平方向上没有限制,在楔形槽的作用下,托盘会自动与楔形槽契合并达到光杆所决定的位置。

(3)由于托盘的运行轨迹是受托盘轨道的限制,而气缸的运行轨迹受气缸导轨的限制,这两种轨迹在调试时需要保持一致。但實际在调试的过程中很难做到理想状态,如果两种轨迹出现偏差,则托盘的楔形槽会在光杆方向上就会自动进行微调。从而使托盘不受转矩W的作用,使托盘的运动更加顺畅,如图8所示。

(4)原来的夹爪设计需要用到两个夹爪气缸和控制机构改为双作用气缸后只需要1个气缸和1套气动控制即可,而且机械加工的零件也会相应减少,成本上较原有结构会相应降低。

(5)设备的托盘一般是多层结构,最大的要达到35层左右如果采用原来的夹爪设计,则每层托盘的间距都需要相等,这样,机械手的夹爪才能够正确抓取。但每层托盘采用的机加工件都有一定的误差,在装配时就需要耗费大量的时间去调整托盘之间的距离,而且每层托盘的固定都采用螺丝固定,随着运行时间的增加螺钉会有松动的隐患,造成设备的整体可靠性不高。采用光杆和双作用气缸后,对托盘的纵向方向上的间隔要求大大降低,因为光杆和楔形槽可以自动调整。这样,整个设备的调试时间就会大大降低。而且可靠性也有了极大的提高。

4 结束语

前期由于设计上的不合理,在客户使用现场出现了一些使用问题,特别是在可靠性方面,经常会发生刚刚调试完成的设备运行很短的时间就出现问题,极大地影响了客户的使用。经过技术人员的仔细分析,并做了如上的改变之后,特别是光杆和楔形槽的使用,使设备的使用稳定性得到了极大的提高,设备运行故障率大幅降低,客户的实际生产效率也得到了提高,得到了用户好评。而且从设备整体的成本来看,1台设备改进后比改进前直接成本节约了1万元左右,加工耗时也相比以前有了相应的减少。本次改进取得了一定的成功。

参考文献

[1] 胡绿莹,陈志刚平衡机器人机械手的设计[J].机械管理开发,2021(3):6-7.