船舶尾轴中间轴承的巴氏合金修复方法

黄建伟

摘 要:在船舶建造过程中,巴氏合金广泛应用于船舶上的各类轴瓦。在船舶修理时,为了提高巴氏合金轴瓦的重复使用率,减少委外重新铸造的资金和时间,根据三十多年来修复巴氏合金轴瓦的实践经验,总结出一套合格率高的巴氏合金的焊补修复技术。

关键词:巴氏合金;轴瓦;修复

中图分类号:U664.21 文献标识码:A

Babbitt Metal Repair Method of Intermediate

Bearing of Ship Stern Shaft

HUANG Jianwei

( Guangzhou Wenchong Ship Repairing Co., Ltd., Guangzhou 511462 )

Abstract: ln the process of ship building, the babbitt metal is widely used in all kinds of pillows on ships. In ship repair, in order to improve the repeated utilization rate of babbitt metal pillow and reduce the capital and time of outsourcing recasting, according to the practical experience of repairing babbitt metal pillow in the past more than 30 years, a set of welding repair technology of babbitt metal with high qualified rate is summarized.

Key words: Babbitt metal; Pillow; Welding repair

1 前言

船舶中许多转动设备都是依靠各种轴承的支撑及润滑油对轴承进行润滑来工作的。船舶的尾轴中间轴承轴瓦、主机的连杆轴瓦、发电机的轴瓦等,都是采用巴氏合金。由于在长期运行中因震动或供油系统出现故障,引起轴瓦上的巴氏合金磨损,甚至导致巴氏合金脱落和烧损,因此在修复中经常采用浇铸和补焊的方法。本文将介绍轴瓦损坏、损伤采用TIG焊接修复技术的成功实践。

2 巴氏合金简介

2.1 巴氏合金的特点

巴氏合金具有较高的减磨性能、很好的嵌入性,以及摩擦顺应性和耐轴性。在软相基体均匀分布着硬相质点,软相基体使合金具有良好的嵌藏性、顺应性和抗咬合性,并在磨合后软基体内凹、硬质点处凸,使滑动面之间形成微小间隙成为贮油空间和润滑油通道,利于减磨;而上凸的硬质起支撑作用,有利于承载。

2.2 常用巴氏合金的型號

船舶尾轴中间轴承轴瓦、主机的连杆轴瓦和发电机的轴瓦,大多采用牌号为ZSnSb11Cu6和ZSnSb8Cu4这两种巴氏合金,如表1所示。

2.3 巴氏合金的缺陷和损坏形式

船舶尾轴中间轴承轴瓦(巴氏合金)的主要损坏形式如下:

(1)局部缺损或磨损

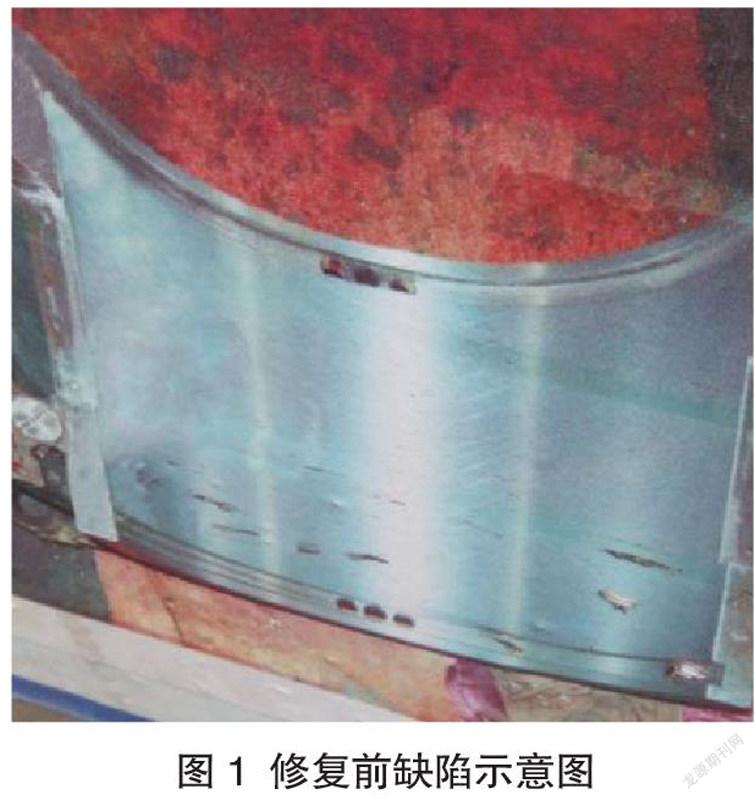

由于轴瓦长期运行中,因振动原因引起轴瓦上巴氏合金层磨损和脱落,如见图1所示。

(2)完全成为碎渣或脱层

若供油系统出现故障就会出现烧损现象,这样上下瓦都会出现烧损和碎渣,特别是下瓦甚至有巴氏合金层卷起的脱层。此种严重的损坏不能进行焊补,需采用重新浇铸的方法来进行修复。

3 巴氏合金的材料和焊接特性

巴氏合金是一种软金属材料,通常都是采用重新浇铸和焊补的方法来修复。由于巴氏合金的熔点低(为240 ℃),流动性强,溶池的锡液很容易流失,故无论是浇铸或焊补都较困难。通过不断的实践,探索出比传统简单的新的修复方法和工艺。下面介绍严重损坏时采用TIG焊补的修复方法。

3.1 巴氏合金的材料特性

锡基焊料属于软焊料,熔点低,利用钎焊方法就可以在比较低的温度将其融化,并使需焊接的街头联接起来。它是提供连续导热和导电的一种方法,或者用于液体和气体容器密封,焊点不承受大的应力作用。

软焊料应该符合以下要求:

(1)有一定的导热和导电能力;

(2)在200 ℃以下能保持与联接件之间要求的强度;

(3)组织致密,有好的密封性;

(4)软焊料与被钎焊的零件及基本材料之间有好的润湿性。

软焊料的导热、导电性较差,仅为铜的8%~15%。但在道路中(如电路)并没有明显的阻力(如电阻),这是因为导路短、焊点处接触面积大的缘故。

焊接街头品质取决于需焊合的表面本性、软焊料性质和焊剂的选择,实际上是取决于熔融的软焊料对固态的需焊接的金属表面的润湿过程,锡是许多软焊料组元中的活性元素,能与被焊接的基体金属如Cu、Fe、Ni等润湿和熔合,形成很薄的一层金属化合物。

使用焊剂是为了清洁需焊接的金属表面,避免影响润湿性。焊剂主要成分是ZnCl2,有水时产生游离的盐酸。钎接铜时,氧化层溶解为氯化物离开基体铜,熔融的焊锡在铜上逐渐地铺开。

3.2 软焊料成分和性能

软焊料一般为Sn - Pb系合金,共晶成分为26.1%Pb,共晶温度为183 ℃,可保证钎焊温度低,避免损坏温度敏感的元件。

手工钎焊时,选用Sn - 50%Pbd合金。由于随温度的降低,Sn在Pb中的溶解度减小,Sn析出,焊料软化;在Sn - Pb-Sb合金焊料中,析出SnSb金属间化合物尤为明显;Sn - 5%Ag和Sn - 5%Sb合金,不仅能使焊料强度保持至200 ℃,还具有与共晶合金相似的湿润性。

在低温下使用的焊料,应选高Pb合金,如Pb-10%Sn或Pb - 5% Sn-1.5%Ag合金。这种合金的湿润性和强度会受些影响,但不会在低温下(如173K)Sn出现相变导致焊料塑料和冲击强度受到严重损失。

在这些焊料中,含0.001%Al就会引起氧化,氧化铝膜在液态焊料和焊剂界面上影响湿润性;在焊料中一般都含0.1%~0.5%Sb,在抗蠕变焊料中可达到5%Sb,含少量锑(0.1%~0.5%)能提高Pb- Sn焊料对黄铜的湿润性,加入0.1%~0.25%Bi能提高共晶Sn-Pb焊料的铺展速度,超过0.5%Bi时焊料表面会变色。

镉会降低润湿速度,其氧化膜使焊料表面变暗会引起钎接缺陷;铜对焊料润湿性影响不大,但超过0.25%Cu时,由于产生Cu-Sn化合物影响钎焊表面外观;磷超过0.01%P会影响焊料在铜和低碳钢上的润湿性;硫S影响钎焊表面外观,焊料中限定S含量在0.0015%之内;Zn容易氧化产生氧化物,超过0.003%Zn时焊料表面品质变坏。因此各种杂质的联合作用不可低估,应给予严格限制。

3.3 巴氏合金在修复过程中的难点

以前的焊补主要是采用传统的风钎焊或大功率电铬铁来修复,这些修复手段存在如下缺陷:

(1)焊丝的制作

需要自制焊条,使用氧-乙炔焰直接加热块状巴氏合金。其缺陷时:一方面,当加热熔化时流出来的焊丝液会立即凝固,成为大小不一的焊丝,直径较粗且不均匀;另一方面,由于是氧-乙炔焰直接加热巴氏合金,其中所含的杂质不能去除,也会一并凝固到焊丝中,使得到的焊丝十分粗糙,在传统的风钎焊或大功率电铬铁修复中很难将填充材料融化;

(2)修复的效果

传统的采用气焊方法焊接修复轴瓦,融化功率无法满足修复焊接要求:① 用风灯直接对准轴瓦,虽然融化功率满足修复焊接要求,但这样会损坏母体或修复部位相邻的完好部位,焊补处与完好部位无法融接合;② 用风灯烤未加热由纯铜制作的榔头,利用榔头来传导热量进行焊补,这样会散热快导致降温无法融化达成焊补,焊补处与完好部位也很难融接合,接合处经常存在咬边;③ 使用大功率的电铬铁来焊补,以500 A的电铬铁为例,焊补气孔和薄壁的小面积的轴瓦修复尚可,但对厚壁的轴瓦则存在温度不够,融化功率无法满足修复焊接要求,而且接合处也经常存在咬边。

4 采用TIG的修复方法

对于巴氏合金轴瓦的小面积损坏和缺陷,常规的焊接修复方法有氧乙炔钎焊和烙铁焊。由于氧乙炔钎焊和烙铁焊容易产生咬边、未焊透及产生气孔。特别是氧乙炔钎焊操作工艺复杂,容易损坏母体。

下面介绍一种完全不同的巴氏合金轴瓦的焊接修复方法,不仅操作简单,还不需要助焊剂,简化修复工艺且焊接质量高,修复后合格率可达100%,克服了氧乙炔钎焊和烙铁焊易产生的咬边、未焊透及产生气孔等缺陷,而且修复后的轴瓦寿命得到延长;可适用于巴氏合金轴瓦上厚度更大的损伤,节约成本和提高生产效率。

根据多年来修复巴氏合金轴瓦的经验,采用TIG的焊接修复方法在众多方法中脱颖而出,TIG焊接巴氏合金的具体工艺步骤如下介绍。

4.1 焊前准备工作

(1)焊丝的制备

轴瓦的材料为巴氏合金,型号为ZSnSb11Cu6和ZSnSb8Cu4,是一种熔点低的软金属。

选用匹配的巴氏合金材料进行熔炼(小坩鍋)自制焊丝,经过小坩锅熔炼出来的焊丝比较纯,可去除里面的杂物,并将悬浮于表面的漂浮物清除;将∠30×30×2的不锈钢角钢倾斜,使不锈钢角钢槽与水平面夹角为20°~40°,然后用小铁勺将熔化后的巴氏合金液体倒在不锈钢角钢槽内,转动不锈钢角钢,收集从不锈钢角钢脱落的焊丝。

(2)轴瓦表面的处理

长期处于润滑油之中的轴瓦,油分子已深入机体,在焊接修复时这些渗油会阻碍金属间的熔合,故应认真清理。

首先,确定焊接修复的部位,并将轴瓦进行超声波的清洗,没有条件的可使用金属清洗剂对其表面氧化膜和油污清洗,然后保持轴瓦的干净,并立即进行焊接修复。

4.2 焊接修复过程

(1)选用TIG的直流焊接:采用氩气保护,氩气流量为8~10 L/min、电极直径3、2 mm;小号的陶瓷保护嘴;使用头带感光变色面罩,拿焊丝时动作要轻;

(2)采用平位焊接,左向焊法:在焊底层不要急于填补,先在焊接区域进行起弧,因旧轴瓦在使用过程中渗入很多滑油,在清洗后也无法完全清除干净,焊补时反复在焊接区域来回起弧,利用TIG的弧光来逼出里面的油分子;然后用干净的抹布蘸上小许的丙酮,把浮出表面的油分子擦干净;最后用钢丝刷将浮于表面的氧化物刷除,再进行填丝修复焊接;

(3)巴氏合金的熔点较低,在起弧时电极正确对准焊接区域,采用压弧的方法,以免非焊接部位的巴氏合金产生融化;制作的焊丝尽可能细小,有利于焊接时压弧的操作;

(4)焊补时利用感光变色面罩,进行精准送丝,将焊机调整为延迟断气;在每次焊接收弧时,不要立即将喷嘴脱离焊接部位,使延时的气体有效地保护区域,以免引起气孔;特别要注意在焊补时不能有风吹,必要时采取挡风的措施;

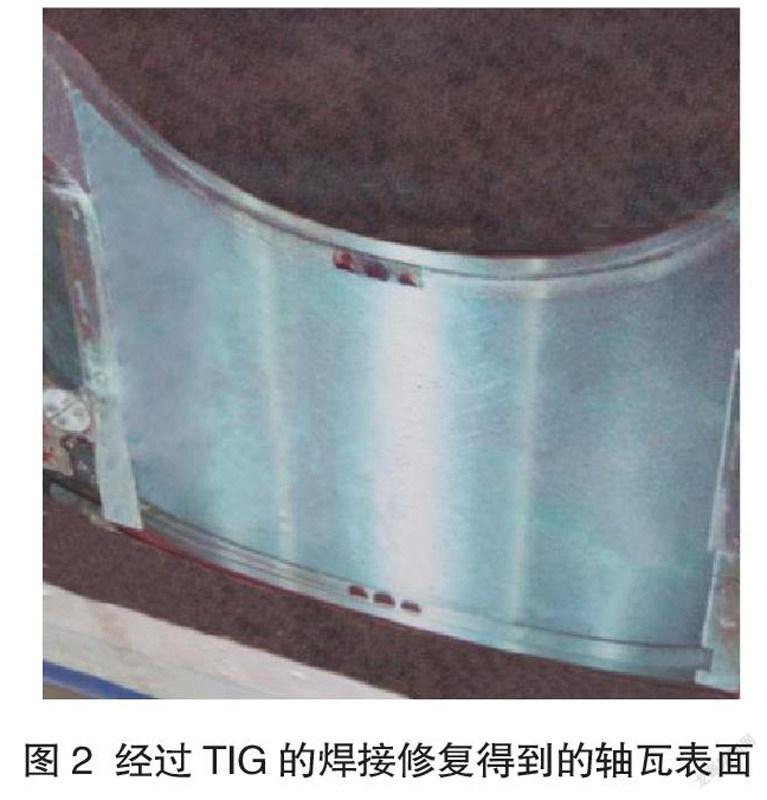

(5)最后一层焊道表面要比轴瓦原始表面略高,并注意在与原始表面交界处不要产生咬边和未融合缺陷,通过机加工最后得到表面光滑的轴瓦。图2所示为经过TIG的焊接修复得到的轴瓦表面。

5 修复效果

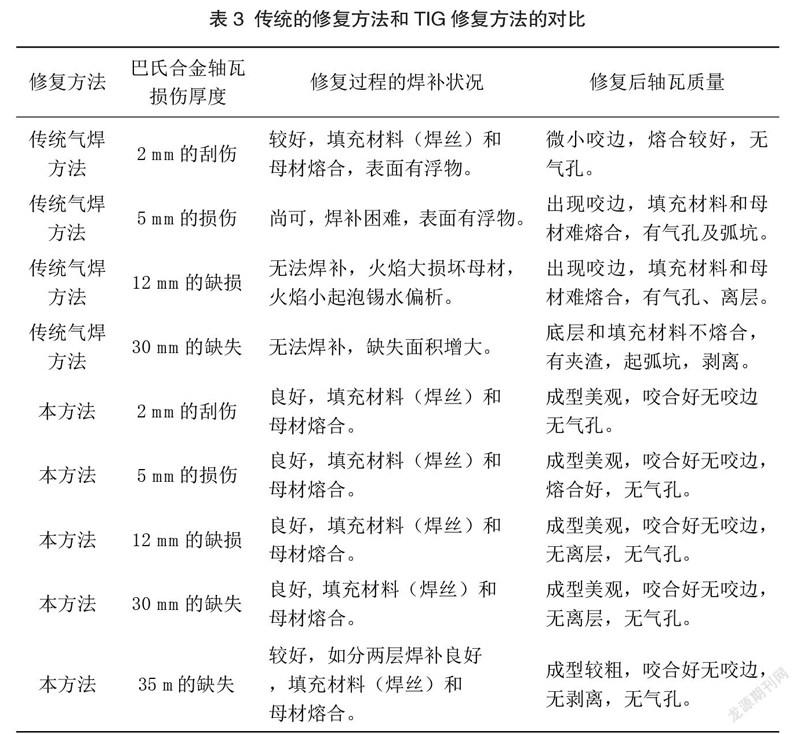

为了验证本文轴瓦的修复效果,作者选用相同轴瓦,分别人为损坏面积为3 cm深度2 mm的刮伤、深度5 mm的损伤、深度12 mm的缺损、深度30 mm的缺失、深度35 mm的缺失,然后进行修复,试验结果如表3所列。

由表3可见:传统的轴瓦修复方法局限于小修小补;而本文的轴瓦修复方法,可应用于更厚损伤的巴氏合金的修补,修复厚度可达35 mm,对厚度不超过30 mm的轴瓦损伤修复效果最佳。

巴氏合金广泛应用于船舶上的各类轴瓦,它的质量关系到船舶的主机、发电机和尾轴的正常运作。在船舶修理时,采用浇铸及使用TIG焊补巴氏合金,将得到高质量的产品。在多种的焊接修复巴氏合金方法的比较中,TIG焊是目前操作最简单、结果最为理想的焊补方法。

参考文献

[1] 黄伯云,李成功,石力开等.有色金属材料手册[上].北京:化学工业出版社.2009.