联肢模块化钢结构中节点抗震性能试验研究

王浩,赵欣,b,马国伟,b

(河北工业大学 a.土木与交通学院;b.天津市装配式建筑与智能建造重点实验室,天津 300401)

模块建筑是建筑工业化发展的高级阶段,柱承重式钢结构模块因其单元轻质高强、方便运输吊装、可实现一面或多面墙体完全开放等优势而广泛应用于模块建筑[1-3]。由模块柱、底梁和顶梁组成的三维空间结构模块单元水平、竖向堆叠后,同层模块单元交汇处的模块柱组成并柱,上下层模块交汇处上层底梁与下层顶梁形成叠梁。模块建筑的快速装配特征使得柱承重式钢结构模块单元间只在角部连接,导致并柱与叠梁均只在各自的端部进行连接[4],研究表明,此连接方式的并柱只有部分组合作用[5],叠梁无组合作用[6-7]或难以达到协同工作的理想状态[8],无法充分发挥材料的性能而造成材料成本的增加和浪费。学者们从改进模块单元和增强构件组合性能方面开展了相关研究。杨尚荣[9]提出单层梁模块体系及其配套的榫卯螺栓连接节点并开展了抗震性能研究;Lee等[10]提出弱化顶梁为非结构构件并研究了顶梁托架式连接节点的抗震性能;Sharafi等[11]提出榫卯式模块单元构件以形成自锁结构系统而增强构件间协同性能;Xu等[12-13]提出通过改变双梁接触性能提升其组合能力并开展了相关试验研究;王炜[14]提出异形角柱模块单元并沿柱高度方向通过螺栓连接增强并柱组合性。以上研究主要集中于改善模块体系的叠梁共同工作性能,少数研究兼顾提升并柱、叠梁的组合性能,却加大了工厂加工及现场装配难度,笔者提出一种联肢模块化钢结构新型体系及其拼装节点,通过3个足尺十字形节点试件的低周往复荷载试验,开展中节点的抗震性能研究。

1 联肢模块化钢结构体系

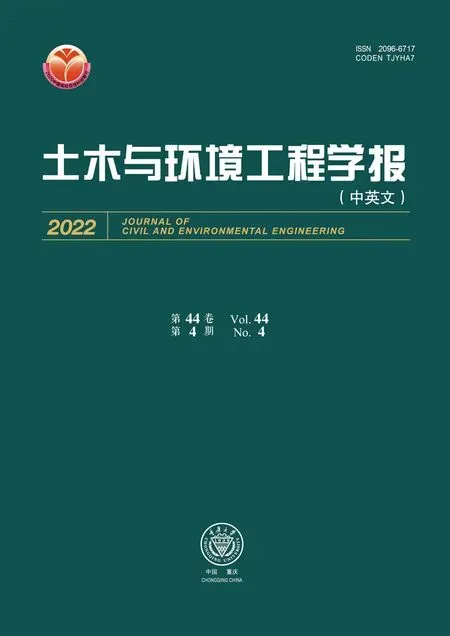

为充分利用模块结构集成度高的优势,有效避免由于叠梁并柱的结构冗余,将模块单元间隔布置并通过联肢单元联接各模块,如图1(a)所示。模块单元为传统柱承重式钢结构模块单元,联肢单元为同时集成天花板与地板的结构板单元,结构骨架由两根平行布置的联肢梁及横跨于其间的次梁格栅组成,如图1(b)所示。联肢单元的联肢梁直接将荷载传递至相邻模块单元的模块柱,从而将图1(a)中的红色并柱简化为绿色的单柱形式。

图1 引入联肢单元Fig.1 Introduction of coupled

传统柱承重式钢结构模块体系的叠梁由具有顶梁和底梁“双层梁”体系的模块单元竖向堆叠形成,因此提出弱化模块单元底梁。具体而言,将模块单元的顶梁设置为结构梁,使其同时承受本层模块单元的天花板荷载和上层模块单元的地板荷载;将底梁设置为非结构梁,保证模块单元在运输及吊装过程中的稳定性,如图2(a)所示。改进的模块单元竖向堆叠后避免了红色叠梁的形成,如图2(b)所示。

图2 改进模块单元Fig.2 Improvement of modular

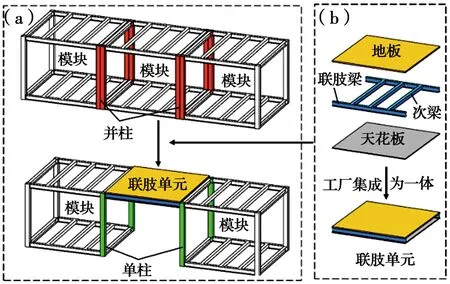

改进的模块单元双向间隔布置并以联肢单元连接后,再逐层布置相同单元,最终形成新型联肢模块化钢结构体系,如图3所示。联肢模块化钢结构改进了无组合作用或组合作用不明确的并柱、叠梁传统模块体系,从而有效减少了材料的浪费,单元交汇处结构构件数量的显著减少,大大降低了模块间节点装配难度,联肢模块化钢结构具有了明确的传力路径,模块梁、联肢梁与模块柱形成框架结构抵抗水平作用。该体系中模块结构梁与联肢梁选取相同截面的H型钢,且处于同一高度以保证模块单元与联肢单元的结构梁顶、底面完全平齐。并且两者的结构梁顶面和底面均分别集成相同构造的地板与天花板,以保证模块单元与联肢单元部分的协调一致性和施工的便利性。该体系采用严格控制焊缝质量的工厂焊接和快速高效全栓接的现场装配方式,具有较高的加工与施工精度要求,可通过采用型材、自动化焊接、数字化开孔及其自定位构造等措施满足其精度要求。受限于道路运输要求、无支撑及非贯通柱等特征,联肢模块化钢结构适用于中低层装配式钢结构建筑体系。

图3 联肢模块化钢结构Fig.3 Coupled modular steel

2 联肢模块化钢结构中节点

图4为联肢模块化钢结构体系典型单元间装配示意图,上下层模块单元与两个联肢单元通过联肢模块化钢结构中节点连接各单元结构构件的端部形成结构整体。模块单元的模块梁与模块柱在工厂焊接连接,现场装配时该节点需在楼板高度处竖向拼接上层模块单元的模块柱(以下简称上层模块柱)与下层模块单元的模块柱(以下简称下层模块柱)以及水平连接联肢单元内的联肢梁。

图4 联肢模块化钢结构单元装配Fig.4 Unit assembly of coupled modular steel

联肢模块化钢结构中节点的实体构造如图5所示。该节点连接上层模块柱、下层模块柱、模块梁和联肢梁。模块柱的方钢管柱、内隔板、上盖板和整体式内套筒在工厂焊接加工为一体。内隔板所处位置与梁下翼缘对应,其在四边开V形坡口后采用熔透焊与方钢管柱壁焊接为一体。上盖板位于方钢管柱顶面,方钢管柱顶壁面开V形坡口并与上盖板焊接为一体。内套筒由四块钢板通过角焊缝焊接并将底部开V形坡口与上盖板顶面焊接,各部件位置关系如图5(a)所示。内套筒直接焊接至方钢管柱而形成整体式内套筒,降低其现场装配难度及减少螺栓装配工作量。该体系的分层装配特征使得方钢管柱需在楼板高度处断开,这为梁柱连接采用高强螺栓提供了操作空间,进一步将用于提升节点性能的内隔板以及整体式内套筒所需的上盖板开设120 mm圆孔,以保留高强螺栓操作空间优势。模块梁由H型钢梁与扩翼板组成,联肢梁由H型钢梁与平端板焊接而成,如图5(b)所示。上层模块柱与下层模块柱通过整体式内套筒和螺栓实现竖向拼接,螺栓可采用高强螺栓或对穿螺栓,采用高强螺栓时需将螺母提前焊接至整体式内套筒内侧。联肢梁通过角钢和螺栓实现与模块柱的连接,节点装配过程如图5(c)、(d)所示。

图5 联肢模块化钢结构中节点Fig.5 Interior joint of coupled modular steel

3 试验概况

3.1 试验设计

为研究该节点的平面内受力性能,以某3层联肢模块化钢结构为原型,取梁柱反弯点处为试验单元,设计制作3个十字形节点试件CM1、CM2、CM3,基本参数如表1所示。试件所用钢材均为Q355B,方钢管柱采用□200×200×8,H型钢梁采用HM194×150×6×9,内套筒采用□180×180×12,角钢采用∟180×90×14,以上尺寸单位均为mm。高强螺栓与对穿螺栓均采用10.9级M20。CM3试件的加厚核心区钢管由14 mm厚钢板焊接而成,钢管底部与方钢管柱焊接为一体。试件尺寸及节点构造如图6所示。

表1 试件参数Table 1 Parameters of specimens

图6 试件尺寸及节点构造详图(单位:mm)Fig.6 Detail drawings of specimens size and joint

3.2 材性试验

以6组不同板厚的钢板或型钢各3件制作18个拉伸试样,参考《金属材料拉伸试验第一部分:室温试验方法》(GB/T 228.1—2010),通过MTS拉伸试验机对各组钢材进行材性试验,结果的平均值如表2所示。

表2 钢材力学性能试验结果Table 2 Test results of steel material properties

3.3 加载装置及加载制度

试验采用梁柱节点拟静力试验常用的梁端加载方式。下层模块柱底通过销轴与铰支座连接形成固定铰约束,上层模块柱顶侧面通过夹板与水平锚杆固定于反力墙上,形成竖向可移动的铰支座,柱顶面通过单向千斤顶施加595 kN压力(轴压比为0.2),柱顶与柱底固定装置与文献[7]保持一致。联肢梁端与模块梁端均通过夹板与螺杆连接于作动器,而将其约束条件视为自由端,试验加载装置及对应力学简图如图7所示。两梁端分别通过MTS加载控制系统施加反向低周往复荷载,加载制度参考美国AISC抗震规范[15]的层间位移角加载。由于模块梁焊接与联肢梁栓接性能的差异性,当一侧节点破坏而另一侧节点仍具有较大承载能力储备时,应卸载破坏侧梁端并且继续加载另一侧梁端,直至另一侧发生破坏或荷载下降到峰值荷载的85%时停止试验。两梁端的加载制度如图8所示。为便于描述,以图7所示装置视角为基准,规定左梁作动器向下施加推力时弯矩和层间位移角为正,向上施加拉力时弯矩和层间位移角为负。

图7 试验加载装置及力学简图Fig.7 Test setup and mechanical

图8 加载制度

3.4 量测内容

试验通过MTS加载控制系统记录联肢梁端的荷载F1和位移δ1以及模块梁端的荷载F2和位移δ2,节点两侧的弯矩分别取为梁端荷载与加载点至柱轴心所在平面距离L的乘积,节点两侧的层间位移角分别取为梁端位移与加载点至柱轴心所在平面距离L的比值。

图9 量测装置

4 试验结果与讨论

4.1 试验过程及破坏特征

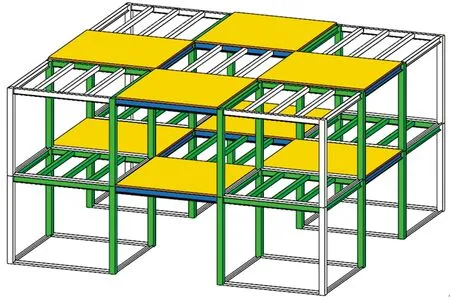

CM1加载至0.03 rad时,顶角钢上部与柱壁脱开,可见明显缝隙,加载至-0.03 rad时,联肢梁侧柱壁变形使底角钢与平端板均与相邻柱壁间出现明显缝隙。加载至0.04 rad时,联肢梁上翼缘螺栓滑移,加载至0.05 rad时,模块梁上翼缘漆皮轻微脱落,联肢梁顶角钢与柱壁完全脱离。加载至-0.05 rad时,发生图10(a)所示红色圆圈区域中的焊接于模块梁下翼缘的扩翼板与柱壁焊缝角部的开裂现象,并且联肢梁侧发生图10(d)所示的底角钢对应柱壁不断鼓曲的现象。加载至0.05 rad时,第2次循环时图10(a)中的开裂焊缝不断扩展,回零后卸载模块侧作动器并继续加载联肢侧。加载至0.06 rad时,第2次循环时发生图10(c)所示红色圆圈内的顶角钢加劲肋焊缝断裂现象并造成荷载的急剧下降。图10(c)中顶角钢垂直肢对应高强螺栓的失效被认定为试件破坏并停止加载。

图10 节点试件破坏形态Fig.10 Failure patterns of joint

CM2加载至0.03 rad时,联肢梁上翼缘螺栓滑移,模块梁发生图10(b)所示白色区域中的下翼缘与扩翼板焊接完全开裂现象,因此,回零后卸载模块侧并继续加载联肢侧。加载至-0.03 rad时,联肢侧出现与CM1一致的底角钢对应柱壁变形而使柱壁与平端板及角钢出现明显缝隙。加载至0.04 rad时,顶角钢垂直肢整面及平端板上部与柱壁缝隙明显。后续加载过程中,螺栓滑移及柱壁不断鼓曲,直至加载至0.07 rad时出现图10(e)红色圆圈所示的与CM1相同的顶角钢加劲肋焊缝断裂而造成荷载急剧下降的现象。加载至-0.07 rad时,图10(f)红色圆圈区域所示的底角钢与柱壁连接处的高强螺栓有拔出趋势,因此认为试件破坏并结束试验。

CM3加载至0.03 rad时,联肢梁上翼缘螺栓滑移。加载至0.04 rad时,模块梁发生图10(b)所示的下翼缘与扩翼板焊缝开裂现象且上翼缘漆皮脱落明显,联肢侧顶角钢加劲肋焊缝断裂使顶角钢切换为无加劲肋受力模式。加载至-0.04 rad时,模块梁上翼缘漆皮不断脱落,联肢梁下翼缘螺栓滑移。加载至0.04 rad时,第2循环时模块梁发生同CM2一致的图10(b)所示的翼缘与扩翼板焊缝的完全贯通开裂,因此,在回零后卸载模块侧。加载至0.05 rad时,顶角钢底部及平端板顶部均与柱壁缝隙明显,联肢梁的外排螺栓及角钢外侧对应翼缘漆皮脱落明显。后续加载中角钢外侧梁翼缘漆皮不断脱落,加载至-0.06 rad时,角钢外侧梁翼缘呈现轻微局部屈曲。加载至±0.07 rad时,角钢外侧梁翼缘呈现明显局部屈曲,加载至±0.08 rad时,联肢侧的下翼缘与上翼缘分别呈现出比图10(g)、(h)中红色圆圈处更加明显的局部屈曲,并且其承载能力开始下降,翼缘变形过大,出现剪切破坏,认定为试件破坏并结束试验。

4.2 滞回曲线

图11为3个试件的节点联肢侧与节点模块侧的弯矩-层间位移角滞回曲线。由图11可知,由于节点联肢侧与节点模块侧栓接与焊接的连接方式不同,两者的滞回曲线呈现明显的差异性,节点联肢侧滞回曲线呈弓形,节点模块侧滞回曲线呈梭形。对比CM1与CM2的节点联肢侧,后者在加载后期呈现明显捏缩,这是由于对穿螺栓受力后伸长,卸载后不能恢复原长,其“对拉效应”[16]导致节点表现出较差的滞回性能。对比CM1与CM2的模块梁,前者滞回曲线呈饱满梭形,后者由于梁柱焊缝质量问题开裂较早,未表现出良好的滞回性能。对比CM1与CM3的联肢梁,后者滞回环更加饱满,这是由于增大核心区厚度能够使耗能模式由CM1的柱壁鼓曲变形转移至CM3的螺栓滑移及梁翼缘变形,从而有效提升了节点的滞回性能。

图11 弯矩-层间位移角滞回曲线Fig.11 Moment-storey drift angle hysteretic

4.3 骨架曲线

3个试件的骨架曲线如图12所示。由图12可知,栓接与焊接的不同连接方式使节点联肢侧与节点模块侧骨架曲线分离明显,两侧节点的承载性能存在差异。对比CM1与CM2的节点联肢侧,正向加载初期,前者的高强螺栓对顶角钢较强的约束作用使得其承载性能高于后者;加载后期,后者模块梁的过早退出工作反而使联肢梁在达到相同位移时需要施加更大荷载,导致后者的节点联肢侧正向荷载显著增长。对比CM1与CM2的节点模块侧,两者骨架曲线在CM2破坏前基本重合,说明竖向拼接螺栓类型对其无明显影响。对比CM1与CM3,增大核心区柱壁厚度能够增强节点联肢侧与节点模块侧在各加载级下的承载能力,尤其柱壁鼓曲变形的改善能够显著增强节点联肢侧的负向承载性能。

图12 弯矩-层间位移角骨架曲线Fig.12 Moment-storey drift angle envelope

节点联肢侧与节点模块侧的初始抗弯刚度、极限弯矩及极限层间位移角试验结果列于表3,其中,初始抗弯刚度通过拟合骨架曲线的弹性阶段斜率得出,极限弯矩取骨架曲线极值的绝对值,由于部分构件未出现下降段或荷载未下降至85%以下,极限层间位移角取终止试验时对应层间位移角的绝对值。对比各试件的联肢侧极限弯矩与模块侧极限弯矩可以看出,前者普遍高于后者,这是由于模块侧焊缝的过早开裂而使其无法充分发挥承载力,联肢侧的梁全截面通过复合带肋角钢连接和平端连接栓接于方钢管柱而表现出良好的抗弯承载力。对比CM1与CM2可知,相较于对穿螺栓,采用高强螺栓连接顶角钢与模块柱能够显著提升节点联肢侧的正向初始刚度,由3 157 kN·m/rad提升至4 400 kN·m/rad。两者梁下翼缘与柱连接方式一致,但前者初始刚度略低,推断为CM1加载过程中柱顶一侧夹板松动导致其抗弯刚度降低。对比CM1与CM3,增大核心区柱壁厚度能够显著增强两侧节点的初始抗弯刚度及抗弯承载能力,其中,联肢侧的正负向初始刚度分别提高了19.0%和33.3%,联肢侧的正、负向极限弯矩分别提高了39.3%和29.6%,模块侧的正、负向极限弯矩分别提高了7.8%和32.8%,由此说明,核心区柱壁的厚度是该类型节点承载性能及初始抗弯刚度的重要影响因素。

表3 节点试件试验结果Table 3 Experimental results of joint specimens

4.4 刚度退化

由于各试件的节点模块侧刚度退化不明显,因此,图13给出了3个试件节点联肢侧的正负向刚度退化性能柱状图,等效刚度退化系数取为骨架曲线中各级层间位移角下的割线刚度与初始抗弯刚度的比值。对比CM1与CM2,前者的正向刚度在0.03 rad后退化能力明显快于后者,这是由于CM2加载至0.03 rad时模块梁退出工作,无模块侧的协同作用反而增大了节点联肢侧的刚度。对比CM1与CM3的正向刚度退化,两者在各层间位移角下基本保持一致,说明柱壁核心区厚度的增加对节点的正向刚度退化影响不显著。对比CM1与CM3的负向刚度退化,除加载至0.06 rad时CM1模块梁退出工作显著增强了节点联肢侧负向抗弯刚度外,厚核心区柱壁的CM3负向刚度明显缓于薄核心区柱壁的CM1,这是由于柱壁厚度的增加导致塑性开展由高强螺栓、柱壁向钢梁发展,从而延迟了节点的刚度退化速度。

图13 节点联肢侧刚度退化Fig.13 Stiffness degradation of coupled side

4.5 耗能能力

参考《建筑抗震试验规程》(JGJ/T 101—2015),耗能能力通过能量耗散系数E和等效粘滞阻尼系数he表征,计算方法如图14所示。表4给出了各试件两侧节点破坏时的耗能情况,可以看出,除CM2节点模块侧因焊缝断裂过早破坏外,即使节点模块侧破坏时的层间位移角小于节点联肢侧,但仍表现出较强的耗能能力,CM1与CM3节点模块侧的等效粘滞阻尼系数分别达到0.270和0.245,均高于节点联肢侧。对比CM1与CM2节点联肢侧,两者在破坏时的等效粘滞阻尼系数分别为0.196和0.135,对穿螺栓过于显著的“对拉效应”使节点产生滑移,降低了节点的耗能能力。CM1与CM3节点联肢侧破坏时均表现出良好的耗能能力,但后者更优,这是由于核心区柱壁厚度的增加使节点破坏前的耗能模式由柱壁鼓曲变形转变为角钢外侧梁翼缘屈曲变形,角钢与联肢梁相连接的螺栓群滑移也能够消耗一部分能量。综上,采用高强螺栓竖向拼接模块柱以及加厚核心区柱壁均能有效提升节点联肢侧的耗能能力。

表4 节点试件耗能指标Table 4 Energy dissipation indexes of joint specimens

5 结论

1)提出的联肢模块化钢结构体系有效避免了传统柱承重式钢结构模块体系的“并柱叠梁”结构冗余问题,从而减少了材料的浪费,降低了节点的装配难度,同时使整体结构的传力路径更加明确。

2)联肢模块化钢结构中节点左右两侧抗震性能存在差异。联肢侧滞回曲线呈弓形且具有良好的转动能力,模块侧滞回曲线呈梭形但转动能力差,模块侧极限抗弯承载力普遍低于联肢侧。

3)竖向拼接采用高强螺栓,相较于对穿螺栓能够有效提升联肢侧正向初始刚度,对穿螺栓的对拉效应易削弱节点的耗能能力。加厚核心区柱壁能够提升节点两侧的承载能力及刚度。

4)联肢模块化钢结构中节点有待通过优化构造进一步缩小两侧抗震性能的差异。模块侧通过塑性铰外移避免焊缝拉裂的脆性破坏,高强螺栓竖向拼接及适当增加核心区柱壁厚度实现两侧刚度协同性。以上改进措施有待进一步通过试验和数值模拟进行研究。