聚合硫酸铝改性低碱度水泥性能研究

韦 琦,刘 艳,耿海宁,马浩森,陈 伟,王东文,潘社奇,李 秋

(1.武汉理工大学硅酸盐建筑材料国家重点实验室,武汉 430070;2.武汉理工大学材料科学与工程学院,武汉 430070;3.中国工程物理研究院材料研究所,绵阳 621907;4.湖北城市建设职业技术学院,武汉 430205)

0 引 言

核工业在运转时会出现大量包含活性金属铝、锌的放射性焚烧灰,通常需要固化处理[1]。常规水泥固化方法由于水泥孔溶液pH值较高,会与焚烧灰中的单质金属铝反应造成固化体膨胀及性能劣化[2]。本文作者前期采用水泥、硅灰(silica fume, SF)和粉煤灰(fly ash, FA)制备低碱度水泥,利用硅灰和粉煤灰的火山灰活性消耗水泥水化产生的氢氧化钙可以有效降低体系碱度,抑制焚烧灰中单质铝的腐蚀反应,经测试其各项性能均满足GB 14569.1—2011《低、中水平放射性废物固化体性能要求-水泥固化体》相关规定。此体系中硅灰细度大,活性高,与氢氧化钙接触面积大,反应生成的C-(A)-S-H凝胶对早期强度贡献大[3]。而粉煤灰这类玻璃体的结构难解体,常温下即使有足够多的氢氧化钙,火山灰反应仍然发生很慢[4]。贾世杰等[5]在水泥中掺入粉煤灰,发现固化体强度与粉煤灰掺量呈负相关,其原因在于水化产物C-S-H凝胶颗粒不断累积包裹在粉煤灰表面,阻碍了OH-的侵蚀和硅氧单体、铝氧单体的溶出。故激发粉煤灰和硅灰的水化活性是提升焚烧灰水泥固化体性能的关键[6]。

聚合铝是由氢氧根离子架桥、聚合而形成的无机高分子絮凝剂[7]。Chen等[8]在碱矿渣体系中引入聚合铝,发现矿渣颗粒表面的C-A-S-H凝胶微孔含量增加且矿渣的溶蚀程度增加,可以促进矿渣早期反应速率,提高力学性能。王奕仁等[9]发现锂渣-水泥复合胶凝材料体系中引入聚合铝能加速锂渣的溶解与侵蚀,进而加速早期反应过程。陈伟等[10]研究发现将聚合铝引入矿粉再生胶凝材料中可以使胶凝材料水化产物数量增加,使砂与水泥浆黏结界面更加密实,可提高矿粉再生胶凝材料的力学性能与耐久性。

基于上述文献中提出的聚合铝对矿渣、锂渣等硅铝质玻璃体早期水化的促进机制与性能提升作用,针对低碱度水泥在固化含单质铝的放射性焚烧灰过程中早期强度发展慢、后期强度较低的问题,本文提出在低碱度水泥中引入聚合铝,以期加速早期火山灰反应,提高水泥固化体力学性能,同时进一步降低低碱度水泥的pH值,抑制水泥孔溶液对焚烧灰中单质铝的腐蚀作用,提高水泥固化体耐久性。通过将不同掺量聚合硫酸铝(polyaluminum sulfate, PAS)引入低碱度水泥体系,结合抗压强度、水化产物组成含量和水化放热等探究聚合硫酸铝对低碱度水泥早期水化硬化的影响规律和作用机理,对设计制备高性能低碱度焚烧灰固化体具有一定指导意义。

1 实 验

1.1 材 料

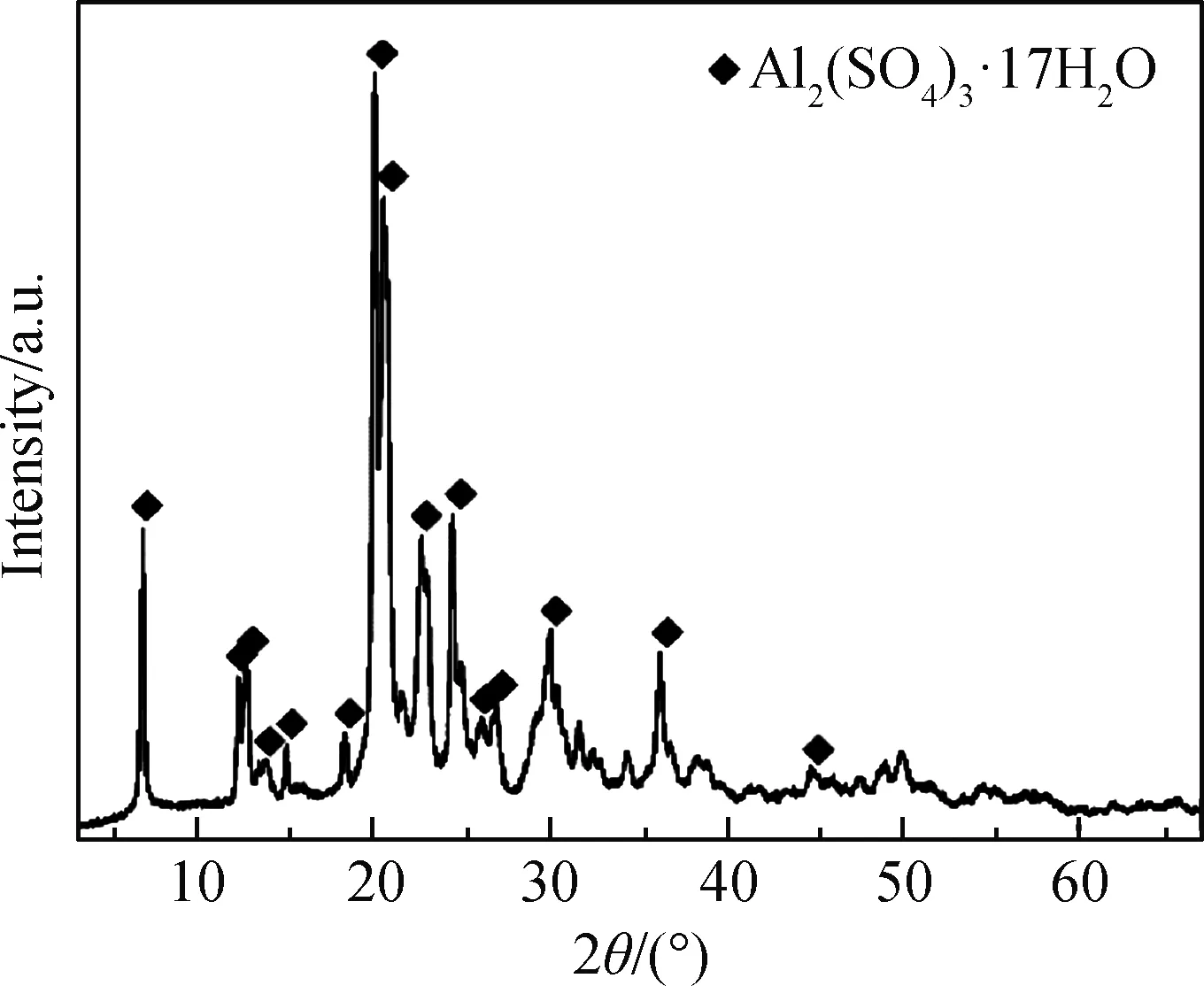

水泥为湖北华新水泥股份有限公司生产的P·O 52.5水泥,比表面积为340 m2/kg;粉煤灰和硅灰均生产于巩义市元亨净水材料厂,粉煤灰比表面积为2 030 m2/kg;减水剂为929型高效聚羧酸减水剂,生产于江苏苏博特新材料股份有限公司;聚合硫酸铝为颗粒状工业纯试剂,其XRD谱见图1。聚合硫酸铝、水泥、硅灰和粉煤灰的主要化学成分见表1。

图1 聚合硫酸铝的XRD谱

表1 原材料的主要化学成分

1.2 配合比

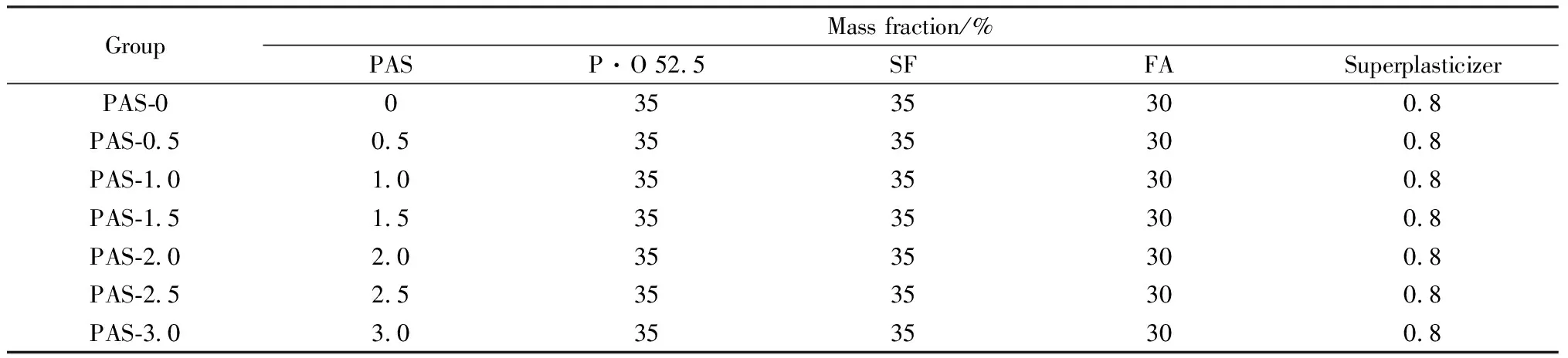

设计聚合硫酸铝掺量为胶凝材料的0%、0.5%、1.0%、1.5%、2.0%、2.5%、3.0%(质量分数,下同),水胶比为0.32。具体配合比见表2所示。

表2 配合比设计

1.3 制备方法

按配合比称取物料加入搅拌锅中搅拌1~2 min,使物料预混均匀,再加水慢搅拌10~12 min,快搅2~3 min。将拌合均匀的水泥浆倒入φ50 mm×50 mm的圆柱体模具,并将上表面抹平盖上保鲜膜,1 d后脱模,室温密封养护至各龄期并进行相应测试。

1.4 测试与表征

1.4.1 凝结时间与流动度测试

依据GB/T 1346—2011《水泥标准稠度用水量、凝结时间、安定性检验方法》来测定凝结时间。依据GB/T 2419—2005《水泥胶砂流动度测定方法》进行浆体流动度测定。

1.4.2 抗压强度测试

依据GB/T 17671—1999《水泥胶砂强度检测方法(ISO法)》测定试样抗压强度,采用JJ-5型水泥胶砂搅拌机成型和WAY-300型抗折抗压试验机进行抗压强度测试,加载速度为0.6 kN/s,于1 d、3 d、7 d、14 d和28 d时取6个试样测试抗压强度,取平均值作为最终结果。

1.4.3 pH值测试

低碱度水泥新拌浆体的初始pH值使用Mettler Toledo pH计直接插入读数获得。在1 d、3 d和7 d时分别进行pH值测试,首先将试样破碎,加入异丙醇终止水化,并放入40 ℃真空干燥箱中干燥至恒重。将烘干的试样粉磨至过75 μm筛,取10 g粉末与10 g去离子水搅拌振荡3 min,用Mettler Toledo pH计测量其pH值[11]。

1.4.4 微观表征

将各龄期抗压强度测试后的固化体破碎后取中间部位作为试样,用异丙醇浸泡试样6 h终止水化,并放入40 ℃烘箱中烘6 h后进行微观表征。采用D8 Advanced型X射线衍射仪分析不同龄期试样水化产物组成,扫描范围为5°~60°;采用TGA5500型热分析仪对不同龄期试样在室温至1 000 ℃进行TG-DSC分析,保护气氛为氮气,升温速率为10 ℃/min;采用TAM air型微量热仪测试新拌浆体的水化放热速率及放热总量;采用麦克AutoPore IV 9500型高性能全自动压汞仪对试样进行孔隙率和孔径分布分析。

2 结果与讨论

2.1 聚合硫酸铝对低碱度水泥浆体凝结时间和流动度的影响

图2(a)为不同掺量聚合硫酸铝对低碱度水泥浆体凝结时间的影响,图中结果显示,浆体的初凝和终凝时间都随着聚合硫酸铝掺量的增加而减少,相比未掺入聚合硫酸铝浆体,聚合硫酸铝掺量达3.0%时,低碱度水泥浆体的初凝时间减少了9.1 h,终凝时间减少了10.3 h,初凝和终凝的间隔时间也随着聚合硫酸铝掺量的增加而减少,这说明聚合硫酸铝对低碱度水泥体系有很好的促凝作用。

图2(b)为不同掺量聚合硫酸铝对新拌浆体流动度的影响,结果显示,浆体的流动度随着聚合硫酸铝掺量的增加而逐渐降低,相比未掺入聚合硫酸铝浆体,聚合硫酸铝掺量达3.0%时,低碱度水泥浆体的流动度减少了30.4%。原因可能是聚合硫酸铝水解成比表面积大的絮凝体,吸水导致浆体水灰比降低,流动度变小,也可能是聚合硫酸铝水解提供了硫酸根离子和铝胶,促进了钙矾石等吸水产物的生成,降低流动度的同时也导致了速凝[12]。本文后面XRD分析结果也证实生成了更多的钙矾石。

图2 不同掺量聚合硫酸铝对低碱度水泥浆体凝结时间和流动度的影响

2.2 水化放热分析

图3为低碱度水泥的早期放热曲线。从图3(a)中可以看出,当聚合硫酸铝掺量达到胶凝材料质量的1.5%以上时,水化放热峰比未加聚合硫酸铝试样明显提前,且水化放热峰随聚合硫酸铝掺量的增加而向前移动;从图3(b)中可以看出,当聚合硫酸铝的掺量达到胶凝材料质量的2.0%以上时,水化放热总量相比未掺入聚合硫酸铝试样明显提高。这说明聚合硫酸铝一定程度能促进低碱度水泥水化放热,提高水化反应程度。

图3 低碱度水泥早期水化放热曲线和水化放热总量曲线

2.3 聚合硫酸铝对低碱度水泥固化体抗压强度和孔隙率的影响

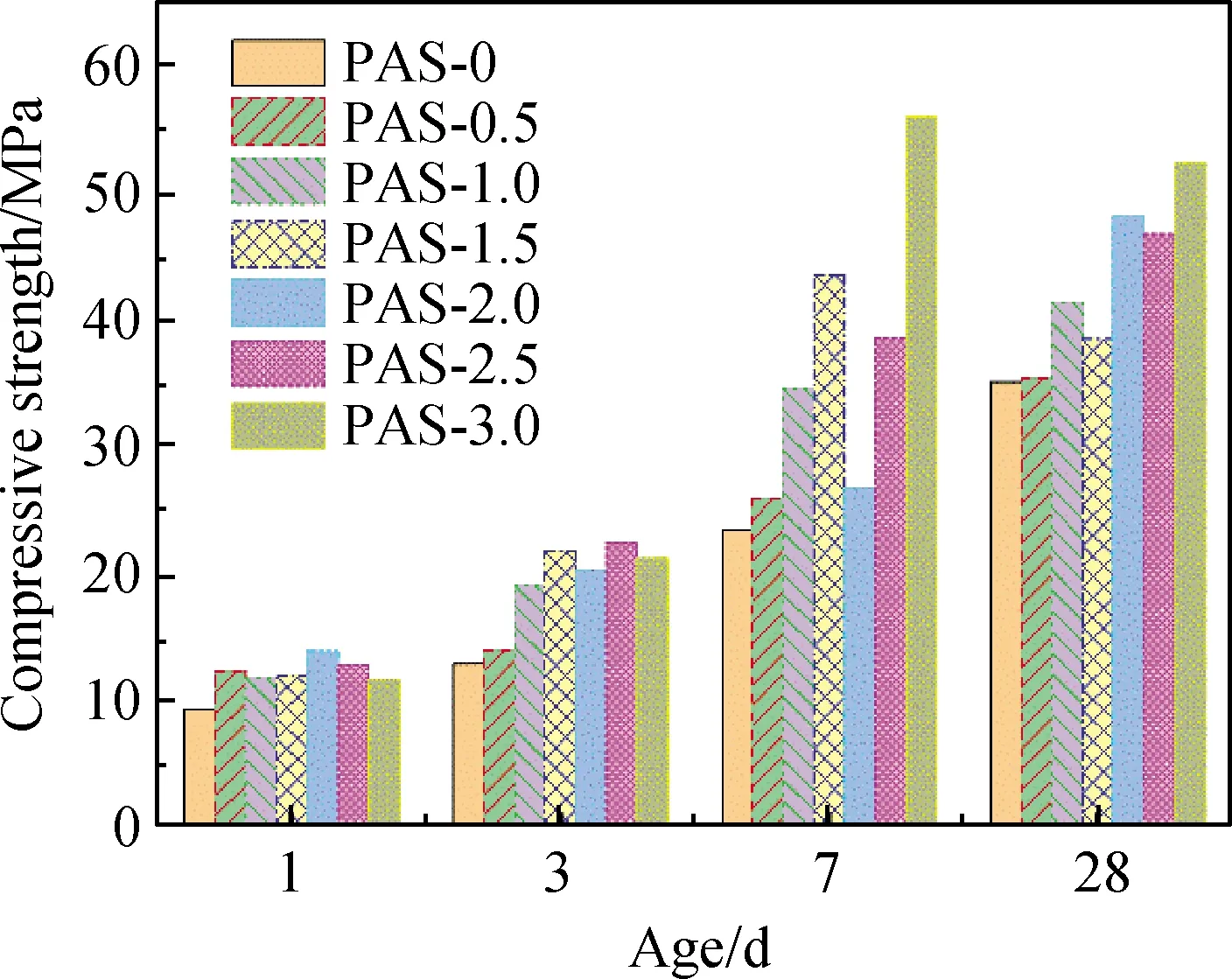

图4为不同掺量聚合硫酸铝对低碱度水泥固化体抗压强度的影响,图中结果显示掺入聚合硫酸铝试样的早期强度明显高于未掺入聚合硫酸铝试样。1 d时抗压强度最高的为聚合硫酸铝掺量2.0%组,比未掺入聚合硫酸铝试样强度高49.5%;3 d时抗压强度最高的为聚合硫酸铝掺量2.5%组,比未掺入聚合硫酸铝试样强度高73.6%;7 d时抗压强度最高的为聚合硫酸铝掺量3.0%组,比未掺入聚合硫酸铝试样强度高138.8%;28 d时抗压强度最高的为聚合硫酸铝掺量3.0%组,比未掺入聚合硫酸铝试样强度高49.0%。

图4 低碱度水泥固化体的抗压强度

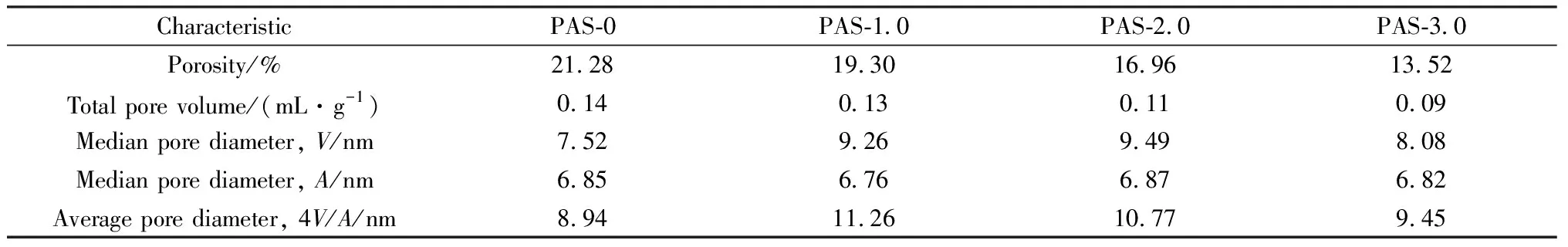

表3为不同聚合硫酸铝掺量下低碱度水泥固化体28 d的孔隙结构特征,从表中可以看出孔隙率、总孔容和总孔面积均随着聚合硫酸铝掺量的增加而依次降低,相比未掺入聚合硫酸铝试样,聚合硫酸铝掺量达3.0%时,28 d的孔隙率下降了36.5%。这说明聚合硫酸铝的掺入使固化体的结构趋于致密,可能是由于聚合硫酸铝促进了低碱度水泥的火山灰反应,生成了更多的水化产物,填充了孔隙。从中值孔径和平均孔径的数值可以看出低碱度水泥固化体中的孔大多属于微孔,这种微孔多的结构有利于提高固化体的抗冻融性能和抗浸泡性能。从抗压强度和孔隙特征的结果可以看出,聚合硫酸铝能显著降低低碱度水泥固化体的孔隙率,改善孔结构,进而提高固化体的抗压强度。

表3 低碱度水泥固化体28 d的孔隙特征

2.4 聚合硫酸铝对低碱度水泥浆体pH值的影响

图5为低碱度水泥初期pH值变化,图中显示浆体初始pH值随着聚合硫酸铝掺量的增加而降低,可能是由于聚合硫酸铝水解后呈弱酸性,随着聚合硫酸铝掺量增加,浆体的初始pH值下降程度越大。1 h后水泥水化出现的碱金属离子使加入聚合硫酸铝的浆体pH值得到缓冲。从1 d、3 d以及7 d的pH值变化可以看出体系的碱度随聚合硫酸铝掺量的增加而依次降低,相比未掺入聚合硫酸铝试样,聚合硫酸铝掺量达3.0%时,7 d的孔溶液pH值从12.6降到11.8。一方面可能是由聚合硫酸铝水解呈弱酸性的特征导致的,另一方面水化热的结果(图3)显示放热总量随着聚合硫酸铝掺量的增加而提高,说明水化程度加深,其原因是火山灰反应程度增加,进而消耗更多由水泥水化生成的Ca(OH)2,使体系碱度下降,孔溶液pH值降低。而普通硅酸盐水泥水化初始阶段的孔溶液pH值由可溶性碱主导,然后由于Ca(OH)2的溶解得以缓冲,最终pH值通常稳定在12~13[13]。金属铝在硅酸盐水泥的高碱环境中会和碱液反应生成氢气,导致固化性能的劣化,加入聚合硫酸铝导致低碱度水泥水化早期碱度迅速降低,有助于减缓焚烧灰中单质铝的腐蚀反应,增强固化体的力学性能。

图5 低碱度水泥浆体pH值变化

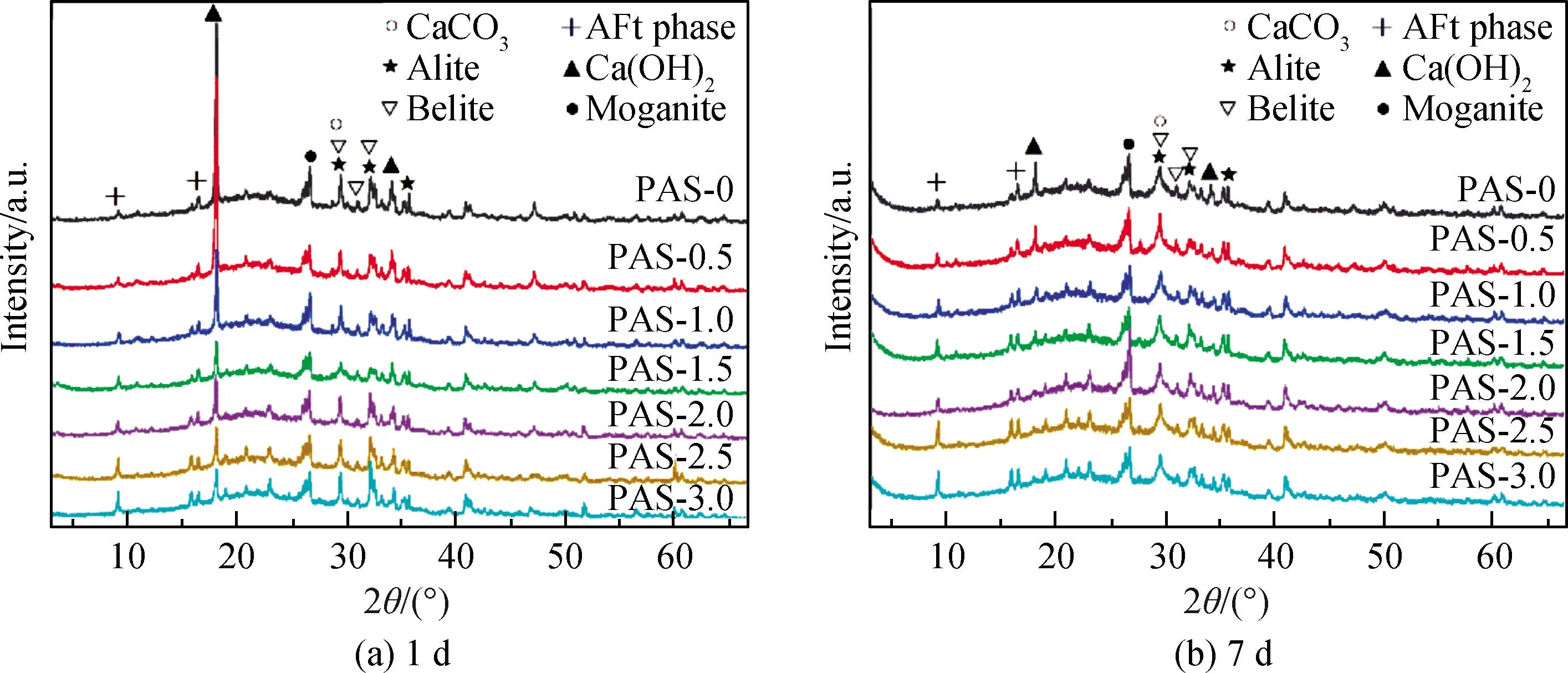

2.5 水化产物分析

2.5.1 物相分析

图6 低碱度水泥固化体的XRD谱

2.5.2 物相含量

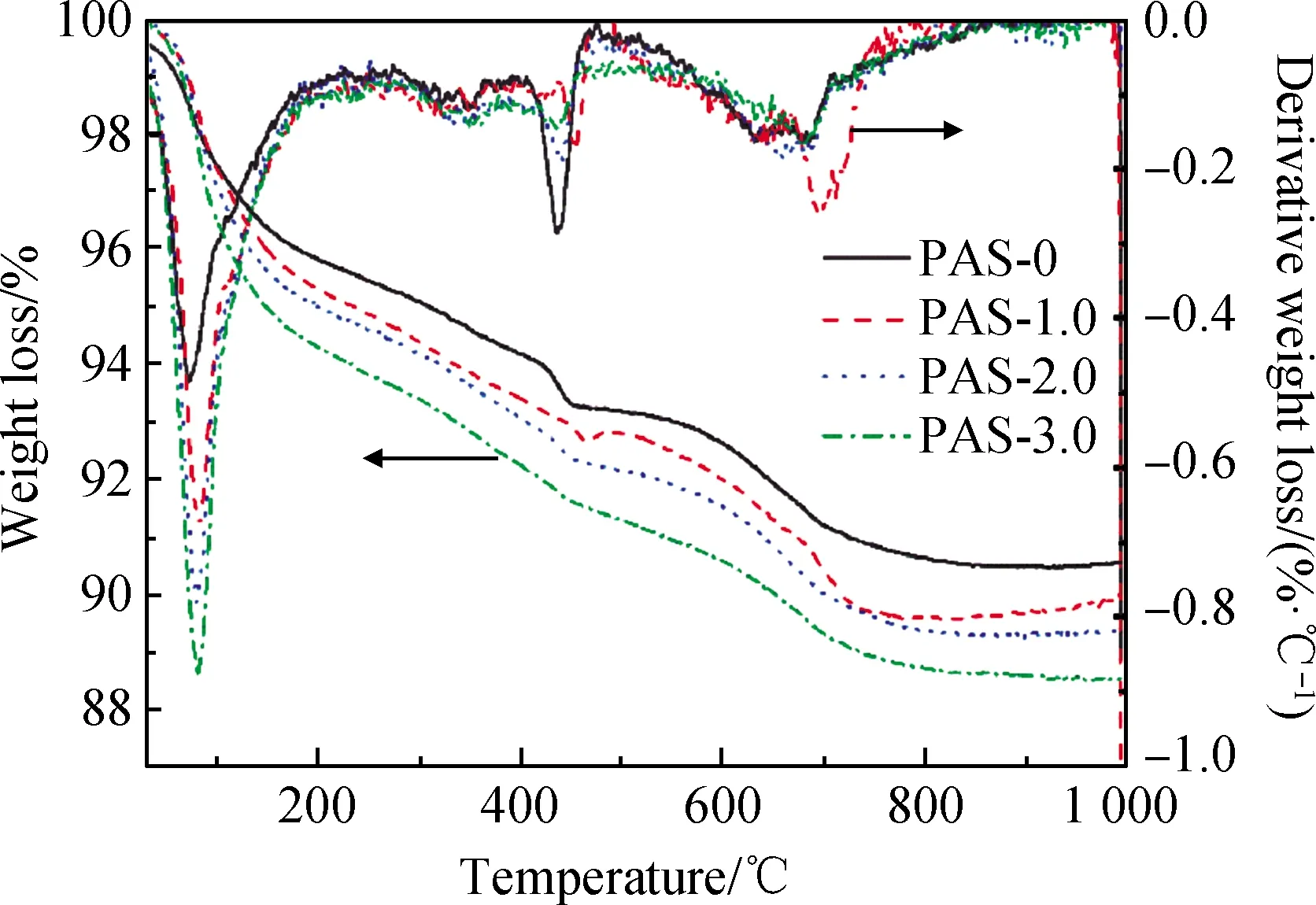

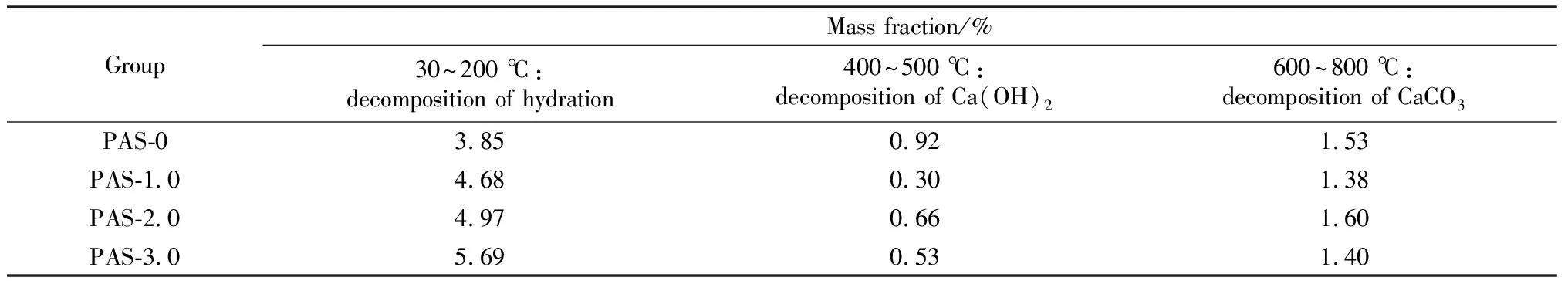

图7为低碱度水泥固化体水化产物1 d的热分析曲线,表4为低碱度水泥固化体1 d水化产物的定量分析。由图7中TG曲线可将温度区间分为三个部分,30~200 ℃为钙矾石和C-A-S-H的主要失重区间,失重率随着聚合硫酸铝掺量的增加而增加,说明聚合硫酸铝可以促进钙矾石和C-A-S-H凝胶的生成[15]。400~500 ℃为Ca(OH)2的主要失重区间[16],掺入聚合硫酸铝试样的失重率比未掺入聚合硫酸铝试样的低,说明聚合硫酸铝可以加速Ca(OH)2的消耗。水化热结果(见图3)表明聚合硫酸铝提高了放热总量,加深了水化程度,热分析结果中30~200 ℃区间的失重规律证实了水化产物生成量增加,印证了水化热的结果,进一步证实了聚合硫酸铝可以促进火山灰反应。此外热分析结果中400~500 ℃区间的失重规律说明了聚合硫酸铝降低了体系中Ca(OH)2的含量,其原因是聚合硫酸铝促进了原料中粉煤灰和硅灰与水泥水化生成的Ca(OH)2之间的火山灰反应,同样证实了聚合硫酸铝可以加速火山灰反应。600~800 ℃为CaCO3的主要失重区间[17]。热重结果与XRD分析结果一致。

图7 低碱度水泥固化体1 d水化产物TG-DSC曲线

表4 低碱度水泥固化体1 d水化产物TG-DSC定量分析

结合水化热、水化产物及性能分析可知,在低碱度水泥水化极早期,聚合硫酸铝水解提供硫酸根离子与铝胶,在降低体系pH值的同时参与水化反应,增加早期钙矾石生成量,促进凝结的同时降低了流动度。随后在低碱度水泥水化早期,聚合硫酸铝促进了原料中粉煤灰和硅灰与水泥水化生成的Ca(OH)2的火山灰反应,在消耗大量Ca(OH)2降低体系pH值的同时,提高了C-(A)-S-H凝胶等水化产物的生成量,改善了固化体孔结构,降低了孔隙率,进而提高了固化体的抗压强度。聚合硫酸铝在低碱度水泥早期水化过程中大幅降低了体系的pH值,有效延缓了焚烧灰中单质铝的腐蚀反应,避免了大量氢气的生成,可以大幅提升低碱度水泥焚烧灰固化体力学性能与耐久性能,对于保障焚烧灰固化体长期稳定性与安全性具有重要意义。

3 结 论

(1)相比未掺入聚合硫酸铝的低碱度水泥,聚合硫酸铝掺量达3.0%时,低碱度水泥的初凝时间减少了9.1 h,终凝时间减少了10.3 h,流动度减少了30.4%,28 d抗压强度增加了49.0%。

(2)掺入聚合硫酸铝可以使低碱度水泥的水化放热峰提前,水化放热总量增加,促进火山灰反应,消耗水泥水化生成的氢氧化钙,降低体系的碱度,提高早期钙矾石和C-(A)-S-H凝胶的生成量,改善孔结构。相比未掺入聚合硫酸铝的低碱度水泥,聚合硫酸铝掺量达3.0%时,低碱度水泥7 d的孔溶液pH值从12.6降低到11.8,28 d的孔隙率下降了36.5%。

(3)聚合硫酸铝可以有效提高低碱度水泥的力学性能,同时降低体系的早期碱度,有利于抑制焚烧灰中单质铝的腐蚀反应,避免生成大量氢气,对于提高含单质铝焚烧灰固化体的力学性能及耐久性有重要意义。

——赫库兰尼姆