相控阵超声CFRP缺陷三维成像研究

张富钧,戴 宁,王宏涛,赵志鹏,代洪庆

(南京航空航天大学机电学院,江苏 南京 210016)

碳纤维复合材料(carbon fiber reinforced polymer,CFRP)具有耐腐蚀、低密度、高比强度等优点[1],在航空航天领域应用广泛[2]。但CFRP在加工、装配和服役等过程中易产生分层、夹杂和脱粘等缺陷[3-4],严重影响复合材料构件的安全性能,因此开展CFRP缺陷的无损检测具有重要意义。

目前,复合材料常用的无损检测方法主要有目视法、超声检测法、X射线法、光学法、微波法和声发射法等[5]。与其他无损检测技术相比,超声检测法具有可靠性高、灵敏度高、检测快速、成本低、安全性高及便于现场使用等优势[6],已成为航空、航天、船舶以及兵器等领域复合材料部件常规检测技术。目前超声检测结果呈现方式主要为一维的A扫图像和二维的B/C扫图像,这些呈现方式不够直观,通常需要一定的经验才能对结果进行准确分析,而复合材料缺陷三维成像结果更立体、直观,能有效提高检测质量并减少漏检和误检,具有广阔的市场应用前景[7]。

相控阵超声检测三维重建主流方法分为两种。第一种,利用一维探头采集二维超声图像,然后进行序列图像重建获取三维图像,主要研究内容包括数据处理方法和成像算法。第二种,使用二维探头直接获取空间体数据并进行三维成像,主要研究内容包括探头设计和成像算法,但该方法在实现上具有阵元多、系统复杂、回波信号弱以及成本较高等不足,难以在工程应用中推广。Kitazawa等[8]开发了相控阵系统3D Focus-UT,通过矩阵阵列探头发射的聚焦超声波一次性完成了对目标物体的体积扫描;Oralkan等[9]设计了一种二维超声换能器并获得了缺陷的三维图像;施克仁等[10]设计了8×8二维阵列探头,实现了对铝块内部缺陷的三维体数据采集和显示;周正干等[11]提出了使用矩阵换能器进行扫查时的三维体数据采集方法和数据融合算法,表明了超声三维成像方法能够有效表征缺陷的三维形貌特征。Mohammadkhani等[12]针对大型复合材料航空结构件的自动化无损检测问题,通过基于小波变换的数据处理方法和基于结构噪声统计数据的智能阈值方法,获取缺陷深度信息,然后结合检测位置信息,实现了缺陷的三维可视化成像;Blandford等[13]针对复合材料低速冲击损伤的无损检测问题实现了复合材料低速冲击损伤的三维可视化成像。

本文采用一维超声相控阵换能器获取扫查数据,首先对缺陷的信号进行处理,并进行A/B/C扫图像的成像,其次实现CFRP内部缺陷三维成像,最后分析扫查间距以及相控阵超声探头的激活孔径对成像效果的影响。

1 相控阵超声检测原理

采用常规的超声检测方式对CFRP进行检测,存在复合材料内部缺陷处的超声波能量无法集中的问题,对于小尺寸的缺陷检测效果不理想。而相控阵超声检测可以明显改善这一问题。相控阵超声借鉴了相控阵雷达技术,将普通超声探头内的一个晶片换成一组形状、大小都相同的压电晶片,每个独立的晶片都可以发射超声波波束[14]。

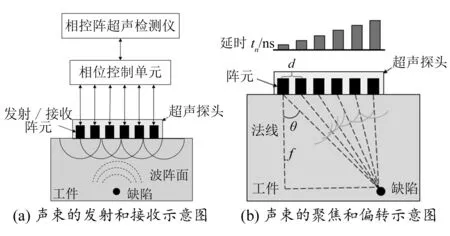

超声相控阵声束的发射与接收原理如图1(a)所示。相控阵超声系统激发相位控制单元发出脉冲信号,激发阵元发射超声声束。超声波叠加形成入射波的波阵面,发射到复合材料内部,当超声波遇到缺陷或到达底部界面时就会发生反射,探头内的阵元接收反射波信号。相控阵控制单元控制有时间差的反射波信号,按照一定的接收法则使信号汇聚到一起,并传回到相控阵超声检测仪中,在屏幕上显示出A扫波形。

图1 超声相控阵声束叠加示意图

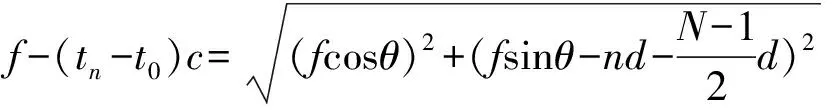

相控阵超声检测可以有效地控制每个阵元所发射的超声波波束的声压分布,从而达到声束偏转和聚焦的效果。声束聚焦与偏转需要通过控制各阵元的激发延时时间来实现。本文采用一维线性阵列,设激发阵元数为N,并将阵元编号为n,n=0,1,2,…,N-1。设阵元0为左起第一个阵元,控制声束偏转角为θ,焦距为f,相邻两个阵元的中心间距为d,阵元n的延时记为tn,则阵元位置、延时、焦距以及偏转角度应当满足公式(1):

(1)

式中:t0为阵元0的延时时间;c为光速。通过公式(1)可得tn:

(2)

相控阵依照计算出来的延迟时间来控制探头各个阵元发射和接收信号的时间,由于时间差的存在,每个阵元发射声波的波阵面在空间中传播逐渐汇聚成一点,从而达到声束聚焦和偏转的效果,如图1(b)所示。

2 CFRP缺陷三维成像算法

2.1 数据采集

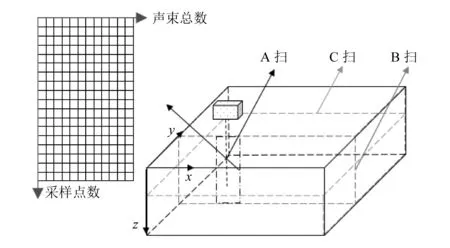

将复合材料缺陷超声检测设备和上位机连接,使用编码器与相控阵超声探头检测CFRP样件,采集A扫信号数据,如图2所示。

图2 扫查过程示意图

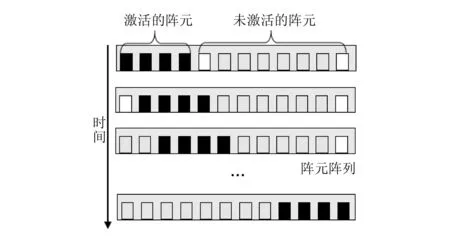

每次扫查可以得到一组B扫图像序列,将采集到的信号数据映射到0~255,再和相关的扫查参数一起输出到自定义格式的二进制文件中,具体的扫查参数名称及含义如下:Cn表示激活孔径,即同时激发的阵元数目;fps表示超声B扫图像的数据帧数;St表示声束总数,即探头总共激发的声束组数。在进行超声检测时,超声探头每次激活一组阵元进行信号采集,并沿着探头长度方向间隔一个阵元依次激活,阵元激活示意图如图3所示。设超声探头一共有N个阵元,通过式(3)可以计算得到声束总数St:

St=N-Cn+1

(3)

图3 阵元激活示意图

设Ss为采样点数,表示A扫数据的维度;Sr为实际的声束长度,代表一条声束所占存储空间的大小。Sr可通过式(4)得到:

Sr=128+2×Ss

(4)

一帧B扫数据由St个A扫数据构成,如图4所示。设P为一帧B扫数据中的数据点数,可以通过式(5)得到:

P=St×Sr

(5)

2.2 复合材料缺陷信号的A/B/C扫成像

目前相控阵超声无损检测结果的显示方式主要为A扫图像、B/C扫图像。A/B/C扫的原理如图4所示。A扫图像所显示的是超声波在z方向的采样深度与相应深度上反射波的幅值。B扫图像所显示的是y方向上的某一xz截面的回波信号的幅值信息。C扫图像所显示的是z方向上某一深度的xy截面内的回波信号的幅值信息。

图4 A/B/C扫原理示意图

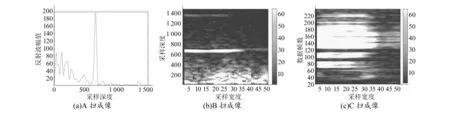

通过相控阵超声检测设备获取回波数据,编写成像程序,进行超声数据的A扫、B扫和C扫的成像。A扫成像如图5(a)所示,可以看到在采样深度600处有明显的回波,说明这个深度存在缺陷。通过B扫图像可以从深度方向观察缺陷的大致位置,如图5(b)所示,在采样深度600处有一条明显缺陷,与A扫图像对应。C扫图像可以观察某一采样深度下的截面样貌,如图5(c)所示,显示了在600采样深度下的截面信息,可以看到有明显的块状图像,就是显示出来的缺陷。通过A、B、C扫成像可以多角度观察缺陷的信息,判断出缺陷的位置和大小,但需要多次成像比较麻烦,对缺陷进行三维成像可以直观地看到所有缺陷的位置和尺寸,更方便对缺陷进行识别与判断。

图5 A、B、C扫成像图

2.3 复合材料缺陷的三维成像

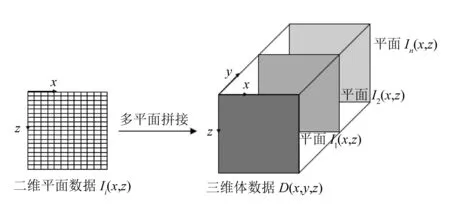

2.3.1基于多平面重建算法的缺陷体素三维重建

多平面重建算法(multi-planar reformation,MPR)的原理是利用二维平面信息构建三维立体信息。用扫查获取的二维平面序列信息构成三维的体数据,进而构建三维立体模型,原理如图6所示。其中Ii(x,z)表示一帧B扫数据,i=1,2,…,n。x方向为探头阵列方向,体素在x方向上的维度等于声束总数St;z方向为声束传递方向,体素在z方向上维度等于声束长度Ss;y方向为探头扫查方向,体素在y方向上维度等于数据帧数fps。I1(x,z),I2(x,z),…,In(x,z)表示一组维度相同的B扫图像序列,以I1(0,0)为原点构建坐标系,按序排列则可以形成三维体数据D(x,y,z)。

记体素的尺寸为L(lx,ly,lz),其中lx,ly,lz分别为体素在x,y,z方向上的长度,设超声探头的扫查宽度为w,检测的复合材料样件的厚度为d。lx,ly,lz计算公式如下:

图6 三维体数据重建示意图

(6)

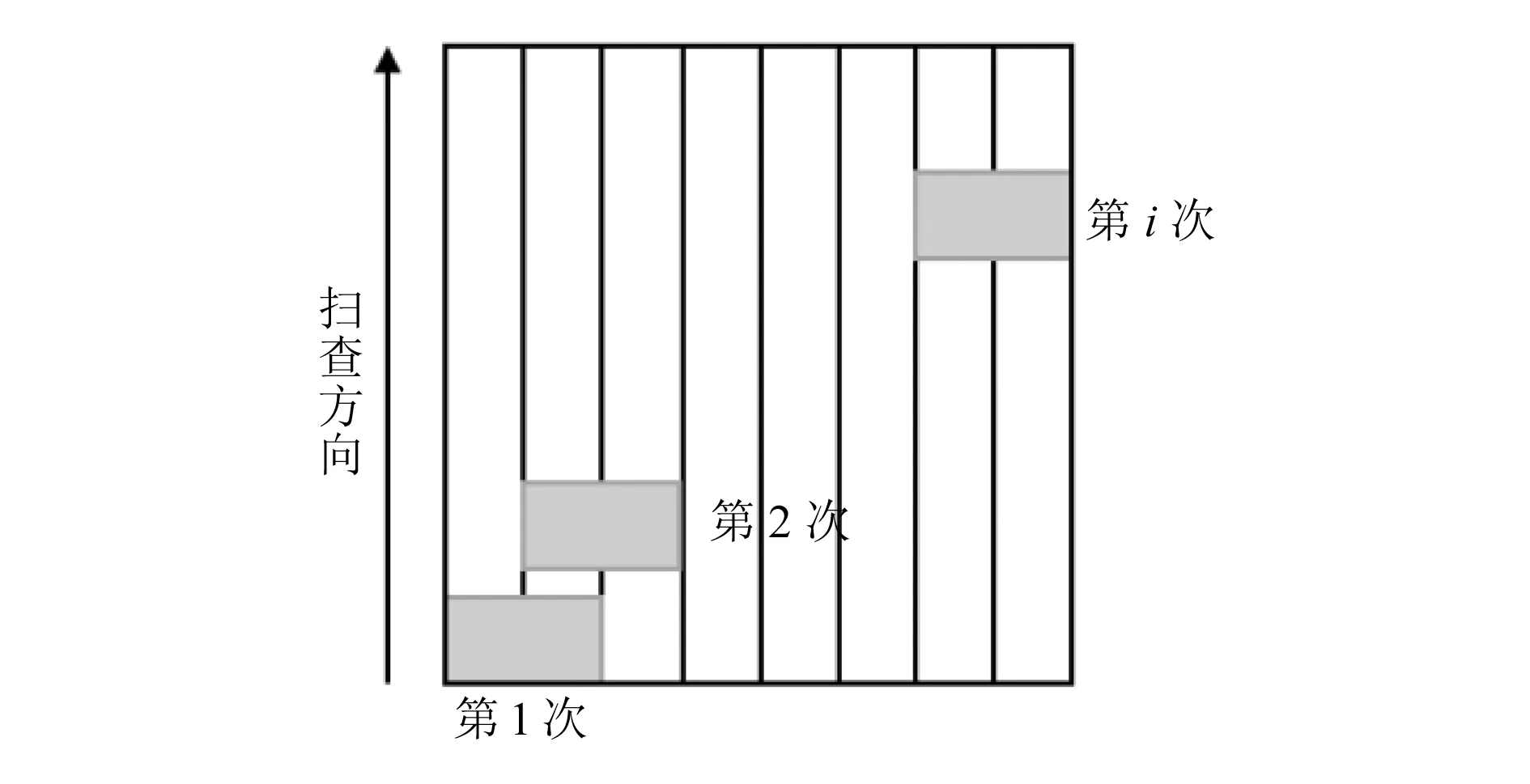

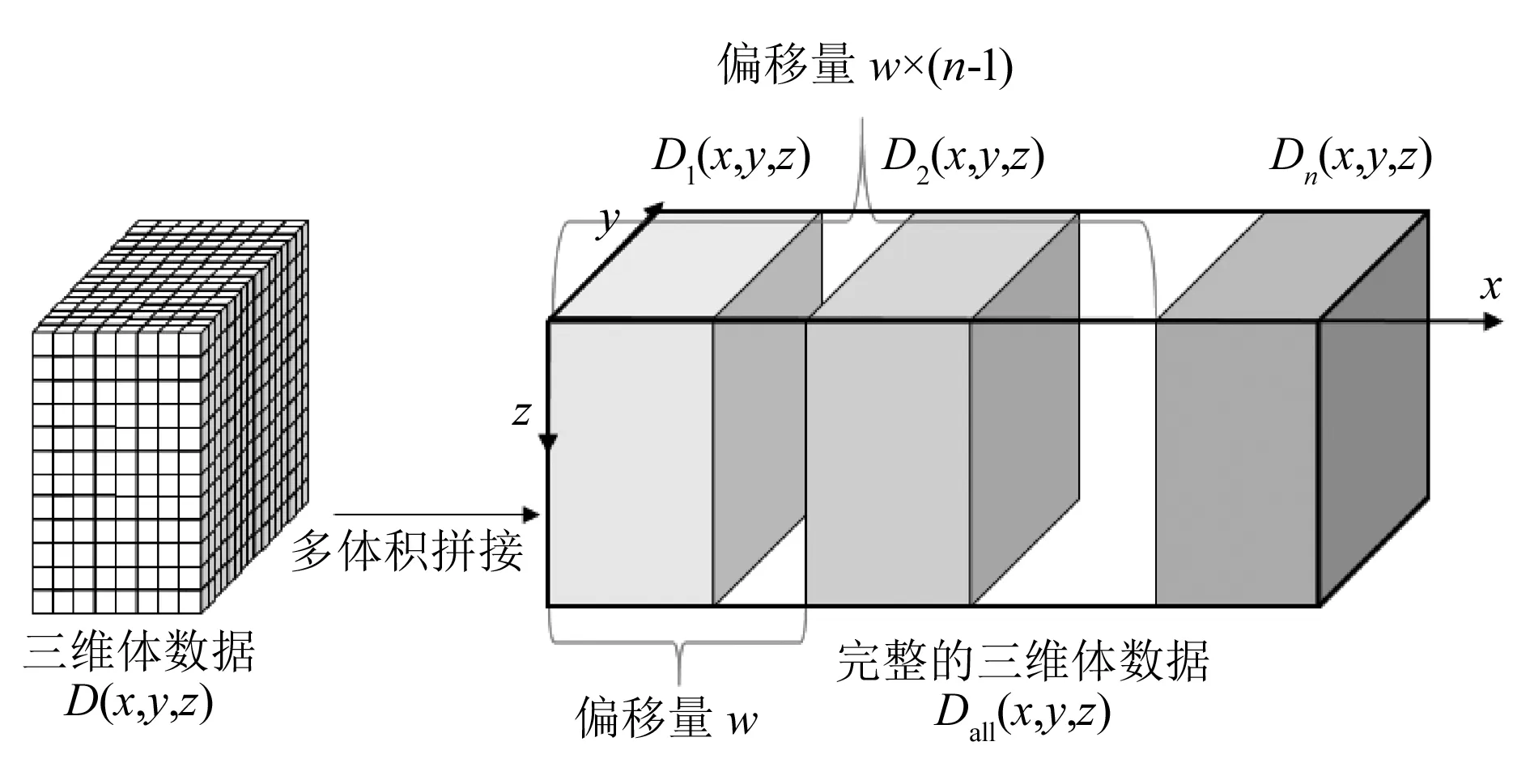

在实际检测环境中,待检工件尺寸大,无法通过一次扫查来获取全部的检测数据,因此需要分段分区域对工件进行检测,再将多次扫查获取的体数据进行拼接,得到完整的样件的扫查体数据。在测量前确定好每次扫查区域的起始点,保证每次扫查的起始点在同一直线上,减少拼接出来的体数据的误差。

基于多平面重建算法,对多个三维体数据进行拼接,原理如图7所示。D1(x,y,z),D2(x,y,z),…,Dn(x,y,z)表示一组维度相同的三维体数据序列,以D1(0,0,0)为原点构建坐标系,将D1(x,y,z),D2(x,y,z),…,Dn(x,y,z)沿着x轴方向排列,每两个体数据之间的偏移量为超声探头的扫查宽度w,则第n个体数据Dn(x,y,z)与原点的偏移量为w×(n-1),将多次扫查得到的体数据拼接构建完整的三维体数据Dall(x,y,z)。

图7 三维体数据拼接示意图

2.3.2基于光线追踪法的体绘制成像

体绘制算法直接使用三维的体数据进行成像,没有体数据到几何图元的映射过程,因此该方法成像质量高,容易并行处理。其中Levoy和Sabella提出的光线投射算法在体绘制三维成像中应用最为广泛。

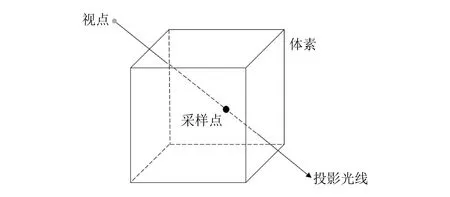

光线投射法的基本原理是模拟从视点发射一条光线穿过体数据场,数据点被看做是具有颜色且半透明的传光介质,在这条光线上进行等间距采样,如图8所示。根据光线穿越半透明物质时能量聚集的光学原理,计算每个采样点的不透明度、颜色和梯度向量等,最终得到投影图像。

图8 光线投射法原理图

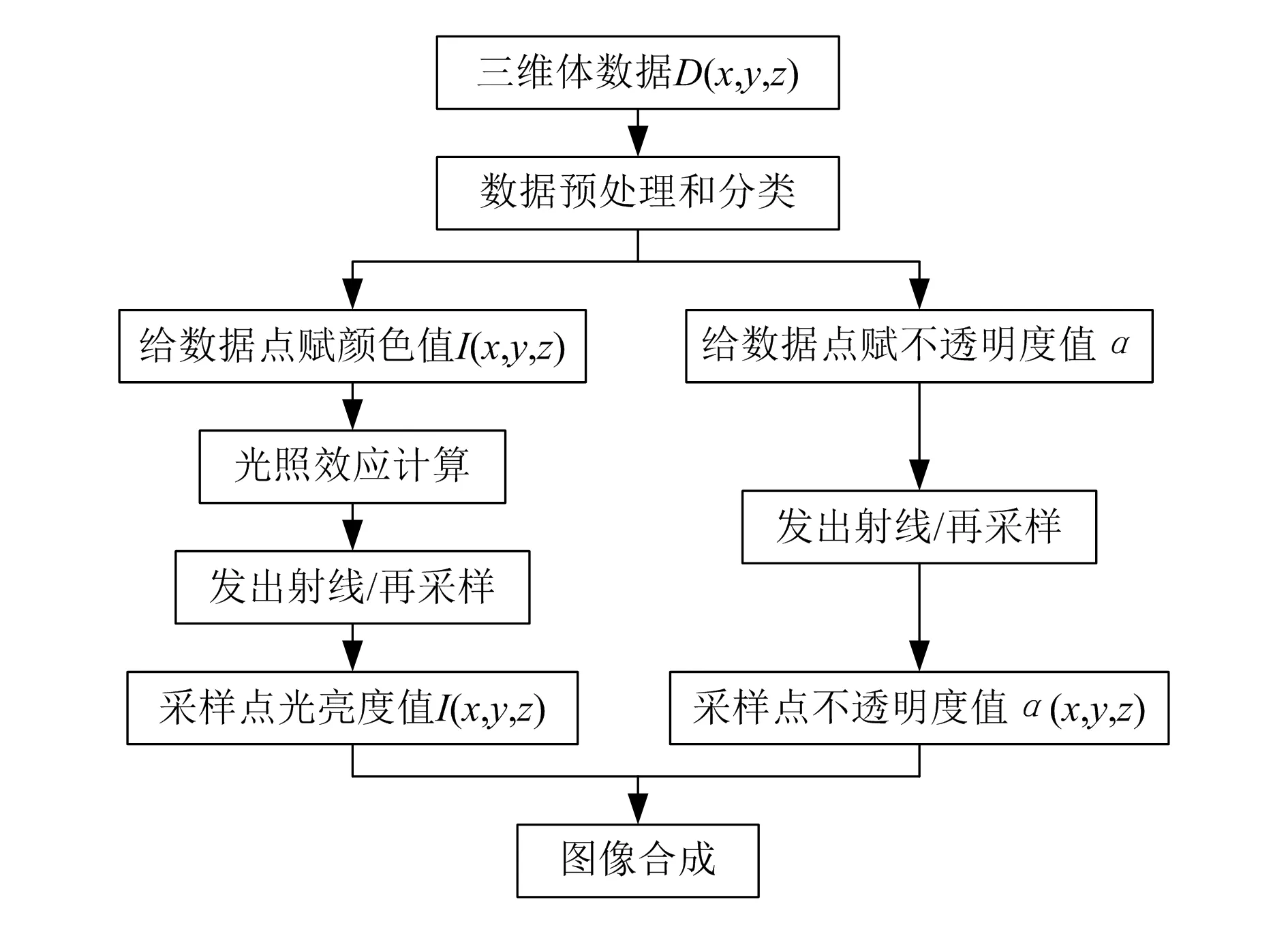

光线投射法的具体过程如图9所示,光线投射算法主要分为4个步骤:

1)对三维体数据进行预处理,包括对原始数据进行格式转换、去除冗余数据等。

2)对预处理过的数据进行分类,根据数据的不同进行数值分类,再分别赋予不同的颜色值和不透明度值。

3)进行重采样,由距离采样点最近的8个数据点的颜色值和不透明度值,来求出该采样点的不透明值及颜色值。

4)图像合成,沿着某一像素点所发出的射线,计算该射线上各采样点的颜色值和不透明度值并加以合成,即可得到发出该射线的像素点的颜色值,从而可以在屏幕上得到最终的图像。

图9 光线投射算法流程图

3 实验与分析

3.1 实验环境

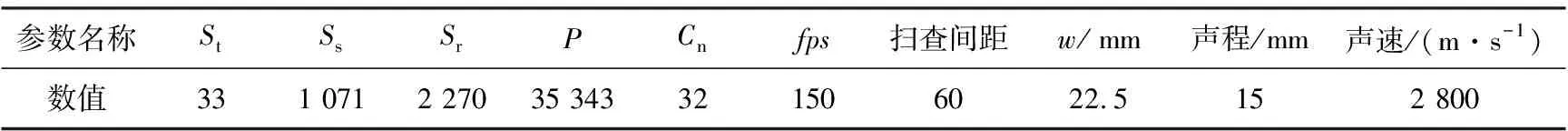

本文使用32/64通道配置的相控阵超声检测系统MagicScan-UX,在此基础上可进行检测算法、软件界面和数据后处理的二次开发工作。使用汕头超声电子股份有限公司的64通道矩形相控阵超声检测线阵探头对CFRP进行缺陷检测,相控阵超声探头型号为5L64-0.6×10,探头的具体技术参数见表1。本文使用双向编码器BL2044039确定连续扫查的长度。

表1 相控阵超声探头技术参数表

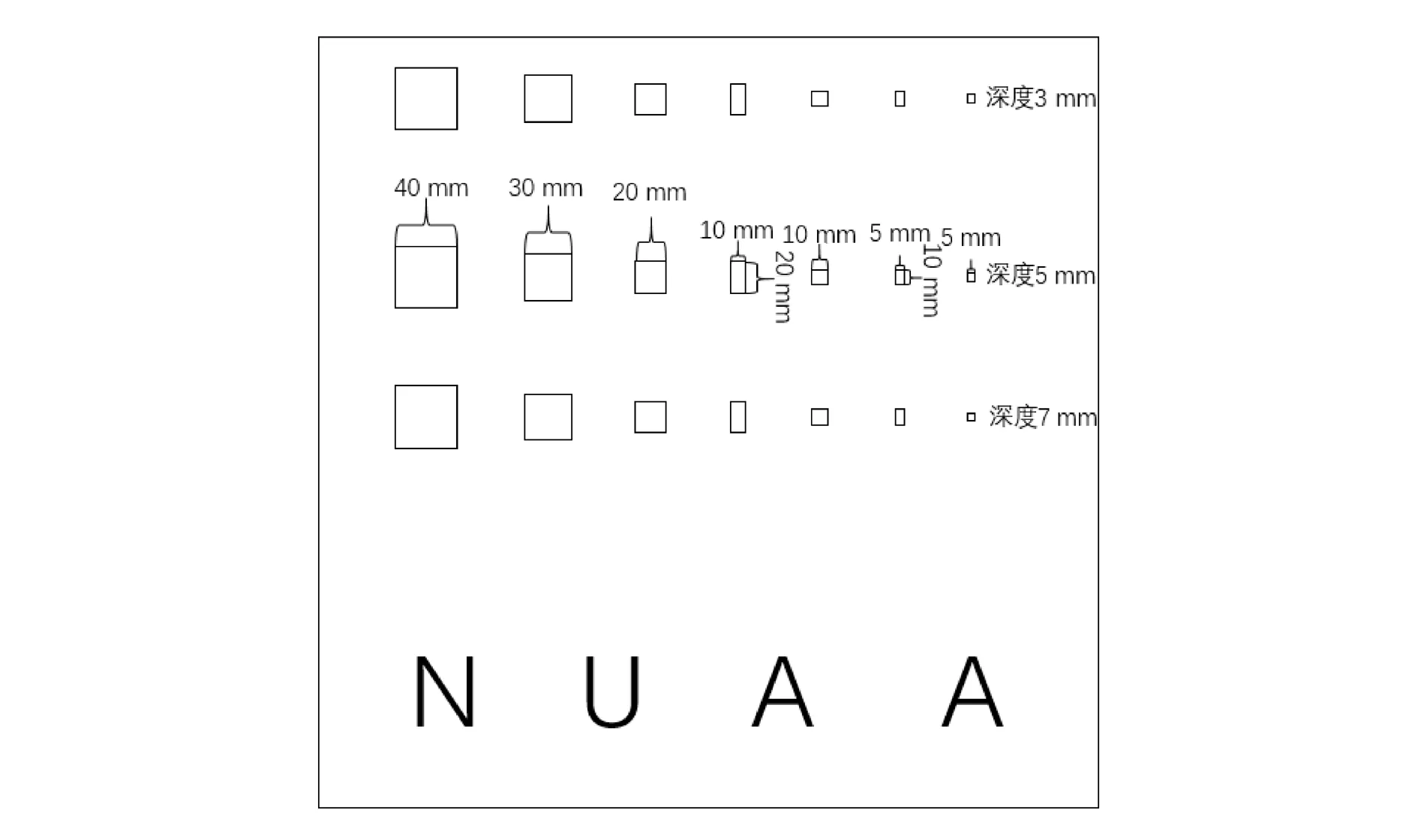

本次被测样件为CFRP的矩形板材,尺寸为50 cm×50 cm,厚度为10 mm,在7,5,3 mm深度下,使用厚度为0.15 mm的聚四氟乙烯薄膜模拟并预制了尺寸为40 mm×40 mm、30 mm×30 mm、20 mm×20 mm、20 mm×10 mm、10 mm×10 mm、10 mm×5 mm、5 mm×5 mm的分层缺陷,如图10所示。

3.2 缺陷三维成像精度实验

采用图2的扫查方式对CFRP样件进行超声检测,将采集到的数据输出到自定义格式的二进制文件中。本次实验的实验参数见表2。其中,扫查间距表示每两帧数据之间编码器步长的个数。经过标定后确定编码器每走一个步长,超声探头实际走过路程为0.052 mm,本次实验设定编码器每60步长采集一帧数据。读取采集到的扫查数据,进行缺陷的三维成像显示,结果如图11所示,由图11(a)直接观察内部缺陷有一定的困难。

图10 被测样件图

表2 实验参数表

图11 样件缺陷成像图

通过对扫查数据进行分析可知,材料上表面和下表面的回波幅值高,成像出来会影响观察复合材料内部缺陷情况,因此通过滤波将上下表面的信号去掉,同时考虑存在一些噪声干扰,滤掉脉冲信号幅值小于50的数据点。使用通过上述滤波后得到的扫查数据再次进行三维成像,成像结果如图12所示。

图12 样件缺陷最终成像图(处理后)

从图12可以看到预埋在CFRP样件内部的NUAA4个字母以及三排块状缺陷,缺陷的形状与预期的形状一致。

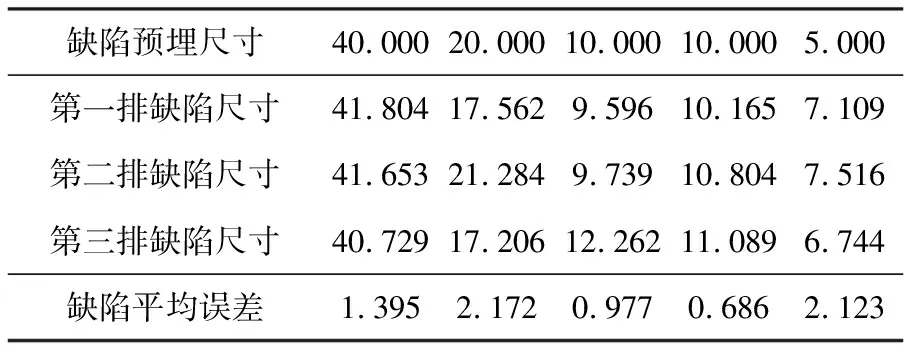

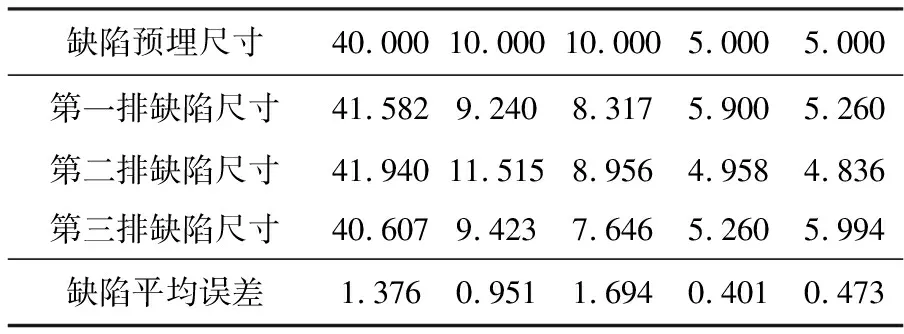

接下来选取几组缺陷进行测量,与预埋的尺寸进行对比,分析CFRP内部缺陷三维成像的精度。成像出来的缺陷边界不规则,取每个方向的最大值为测量值,分别测量缺陷的长端和短端的三维成像尺寸,并与预埋尺寸比较,计算出缺陷的平均误差结果,见表3、表4。

表3 缺陷长端尺寸与预埋尺寸对比表 单位:mm

表4 缺陷短端尺寸与预埋尺寸对比表 单位:mm

由表3和表4可以看出,CFRP内部缺陷经过三维成像可视化之后的平均误差最小为0.401 mm,最大为2.172 mm。复合材料样件预埋缺陷在制造过程中会出现尺寸误差,对实验结果有一定的影响。实验结果表明,通过对缺陷进行三维成像可视化可以检验出缺陷的形状与大小,平均误差精度可以达到2.2 mm。

3.3 缺陷三维成像的参数影响分析实验

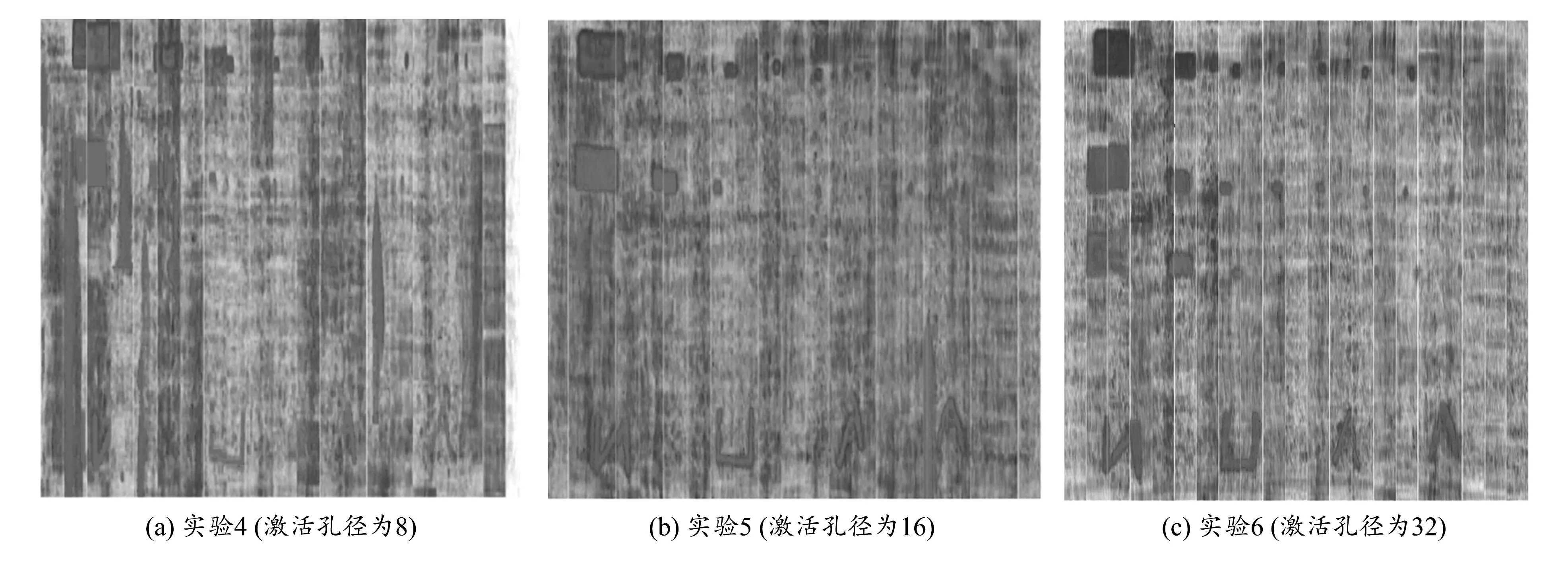

超声检测参数对成像结果也存在一定的影响,本文进一步研究超声探头的激活孔径大小与数据的扫查间距对成像结果的影响。相应的实验参数见表5。

表5 影响分析实验参数表

本次实验分为6个分实验。

实验1~3为扫查间距对成像结果的影响分析实验,当激活孔径为32时,分别改变编码器的扫查间距为20,60,100,相应的数据帧数fps为450,150,90时观察成像结果,三维成像结果如图13所示。

图13 不同扫查间距-帧数成像对比图

实验4~6为激活孔径对成像结果的影响分析实验,根据实验1~3的结果,选择编码器的扫查间距为60个步长,改变超声探头的激活孔径为8,16,32,分别采集相应的数据进行三维成像,三维成像结果如图14所示。

观察图13的成像结果可以看出,缩短扫查间距,增加数据帧数,可以使成像出来的图像更清晰,但同样对数据采集时的定位精度有了更高的要求,容易出现错位情况,如图13(a)中的U出现了错位情况;增加扫查间距可以获得较好的成像质量,但过大的扫查间距会使图像出现锯齿状边界,如图13(c)中的字母N,降低了成像质量。因此,数据的扫查间距选择应适中,在不出现错位的情况下选择较小的扫查间距,以提高成像质量。

图14 不同激活孔径成像对比

观察图14成像结果可以看出,改变超声探头激活孔径的大小,可以看到成像结果有明显的变化。当激活孔径为8时,有多余的干扰信号,成像效果很模糊,并且深度为7 mm的缺陷没有成像出来;激活孔径提高到16时,干扰信号减少,深度为7 mm的缺陷与实验4相比成像出来了,但很难看清;激活孔径调整到32时,成像效果最好,各部分显示清晰且几乎没有干扰信号出现。这是因为激活孔径与声束聚焦能力有关,增加激活孔径可以增强聚焦能量,扩大成像的深度范围。因此,提高超声探头的激活孔径可以明显提高三维成像的效果。

4 结束语

本文针对CFRP缺陷检测三维成像问题,提出了一种基于多平面重建和体绘制的三维成像算法,首先通过使用相控阵超声检测系统采集了缺陷数据,其次进行了三维成像精度实验并验证了结果的准确性,最后研究了数据的扫查间距、超声探头的激活孔径两个因素对成像效果的影响。经过实验分析,选择扫查间距为60、激活孔径为32时,缺陷三维成像可视化的平均误差可以达到2.2 mm,未来可以通过神经网络对缺陷类型进行分析和判断,进一步完善对缺陷的检测方法。