基于力驱动的智能汽车路径跟踪控制策略

姚强强 田颖 王圣渊 刘嘉琪 王承强

(北京交通大学 新能源汽车动力总成技术北京市重点实验室,北京 100044)

随着人工智能的迅速发展,智能汽车得到了社会各界的极大关注[1- 2]。路径跟踪控制是智能汽车的关键技术之一,国内外学者在智能汽车路径跟踪控制方面开展了大量的研究[3- 4]。

为实现车辆的精确稳定控制,大量的控制方法被应用于路径跟踪控制。吴艳等[5]提出一种非奇异滑模控制和自抗扰结合的期望航向角趋近路径跟踪控制策略;姜立标等[6]针对现有自动泊车路径曲率不连续的问题,研究了基于B-样条曲线的自动泊车路径规划方法。模型预测控制(Model Predictive Control,MPC)可以处理系统约束优化问题,被广泛应用于车辆路径跟踪控制领域。刘凯等[7- 8]建立了高速车辆的等效动力学模型,探究了基于模型预测控制的车辆最优运动规划与控制方法;Guo Hongyan等[9]研究了基于MPC避障路径规划及控制一体化策略;Guo Jinghua等[10]提出了路径跟踪控制和直接横摆力矩协同的控制方法。在不同的速度及道路曲率工况下,控制器的参数选择决定了控制器的效果。Wang等[11]研究了基于模糊规则的参数自适应MPC路径跟踪控制方法。这类研究中,为简化系统建模,均采用线性轮胎模型建立预测模型,并通过硬约束限制轮胎侧偏角,防止进入轮胎非线性区域和饱和区域,未能有效利用轮胎的非线性动力学特性。为充分利用轮胎的非线性动力学特性,有学者建立了时变参数轮胎动力学模型,设计路径跟踪MPC控制器。例如,Brown等[12]为解决车辆避撞稳定性控制问题,通过连续线性化获取轮胎侧偏刚度;Sun等[13]建立了后轮时变参数模型,研究基于前轮侧向力的MPC控制方法。这类方法均建立了时变参数的线性轮胎模型,可以有效利用轮胎非线性区域的动力学特性。另外,为防止轮胎动力学进入饱和区域,仍需要严格限制轮胎侧偏角,当车辆处于高速大曲率工况时,车辆以最大侧向力进行稳态转向,而车辆质心侧偏角及横摆角速度均存在安全裕度,无法充分发挥车辆横摆动力学特性,完成高速大曲率工况下的路径跟踪控制。特别地,当车辆处于极限车速时,这类控制器的效果将显著降低。因此,在基于时变参数模型的方法中进一步引入控制自由度具有重要意义。

当车辆处于高速大曲率工况时,车辆的侧倾稳定性尤为重要。在这方面,Dahmani等[14]通过线性矩阵不等式约束车辆的侧倾稳定性,研究了基于T-S观测器的H∞控制方法;Bencatel等[15]利用在线参数辨识驾驶员模型实现了车辆的防侧倾控制;张利鹏等[16- 17]分析了车辆侧向失稳的作用机理。

基于上述分析,为解决智能汽车在高速大曲率工况下路径跟踪差和稳定行驶难的问题,文中提出最优前轮侧向力和附加横摆力矩协同的力驱动防侧倾路径跟踪控制策略,并进行了控制效果的仿真验证。

1 车辆系统建模

1.1 车辆动力学模型

系统总体架构如图1所示。图1中,F为轮胎纵向力,Fyf为前轮胎侧向力,ΔM为附加横摆力矩,δ为前轮转向角。

图1 控制系统框图Fig.1 Block diagram of control system

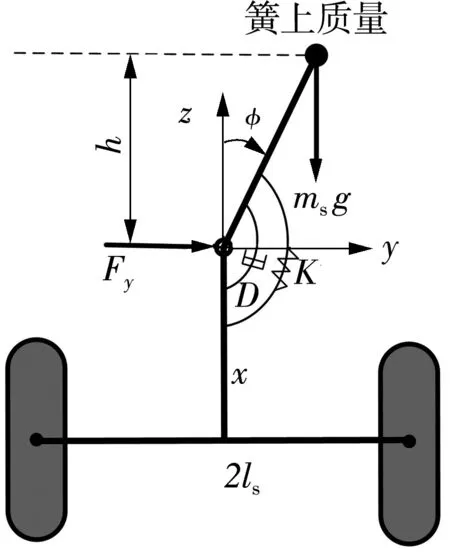

文中研究的是极限工况下的车辆防侧翻路径跟踪控制,因此建立包括车辆横向、侧倾及横摆的3自由度车辆动力学模型,如图2、图3所示。图2和图3中,m为整车质量,ms为车辆簧上质量;h为簧上质量质心到侧倾轴线的距离,lf和lr分别是质心到前轴、后轴的距离,vx和vy分别为车辆质心处沿车体坐标系的横向速度和纵向速度,r和φ分别为车辆横摆角速度和侧倾角,β为车辆质心侧偏角,Fx1和Fx3分别为前后轮胎纵向力,Fy1和Fy3分别为前后轮胎侧向力,K和D分别为悬架侧倾阻尼和刚度,e和θe分别为横向位置偏差和航向角偏差,Fy为侧倾状态下车辆受到的侧向力,g为重力加速度。

图2 车辆侧向动力学模型Fig.2 Vehicle’s lateral dynamics model

图3 车辆侧倾动力学模型Fig.3 Vehicle’s roll dynamics model

假设左右轮胎侧向力相同,则车辆3个方向的运动可以表示为

(1)

式中,Iz和Ix分别为车辆绕质心z轴和x轴的转动惯量。

1.2 轮胎动力学模型

为描述轮胎侧向力的非线性特性,文中采用刷子轮胎模型对侧向力进行描述[18]:

Fy[f,r]=ftire(α)=

(2)

式中,α和Cα分别为轮胎侧偏角和侧偏刚度,μ为道路路面附着系数,Fz为轮胎载荷。前后轮胎侧偏角αf和αr为

(3)

为了提高MPC控制器的在线处理速度,采用前轮侧向力和附加横摆力矩作为控制输入。同时,采用文献[19]提出的方法对后轮侧向力进行线性化处理,如图4所示。因此,在MPC预测控制中后轮侧向力Fyr可以由式(4)获得:

(4)

图4 线性轮胎模型Fig.4 Linear tire model

1.3 路径跟踪模型

文中采用车辆质心位置参考点与参考路径距离最小的点之间的横向位置偏差、航向角偏差来表征路径跟踪模型,控制器旨在保证车辆稳定性的前提下让横向位置偏差和航向角偏差收敛到零,如图5所示。

图5 路径跟踪模型Fig.5 Path tracking model

(5)

式中,θ和θd分别为车辆实际航向角和路径参考航向角,Δφ为系统更新的航向角偏差(θe=Δφ),κ(s)为期望路径s处的道路曲率。

2 防侧翻MPC控制器的设计

2.1 预测模型

结合式(1)、(4)和(5),建立路径跟踪控制系统的连续状态空间模型如下:

(6)

a34=-mKΘ3,b11=2Θ1/m,b21=2lf/Iz,

采用向前欧拉法离散化对连续状态空间方程进行离散,并将离散模型改写为增量模型:

(7)

2.2 车辆稳定性约束

为保持车辆稳定性,在控制器求解过程中需要对车辆质心侧偏角、横摆角速度及侧倾角等进行约束限制。文中采用文献[20]中提出的车辆横向动力学稳定性约束:

(8)

式中,rmax、βmax和ar.sat分别为最大横摆角速度、最大质心侧偏角和轮胎侧倾角。

在高速大曲率工况下,控制器求解过程需要充分考虑侧倾稳定性。为便于将侧倾稳定性约束转化为矩阵不等式,采用文献[21]中提出的零点力矩法建立侧倾约束条件,如图6所示,图中,FN为车辆受到地面的作用力。零点力矩yZMP计算公式如下:

(9)

图6 零点力矩Fig.6 The zero-point moment

结合前面建立的连续系统状态空间方程,零点力矩可以表达为

(10)

式中,N1=[h/g0 -Ix/(mg) 0 0 0],N2=[0hvx/g0h0 0]。

为保证车辆不发生侧翻失稳现象,根据文献[21]的方法,防侧翻约束条件可以描述为如下不等式形式:

-ls≤yZMP≤ls

(11)

2.3 最优化求解

在高速大曲率工况下,车辆易进入最大轮胎侧向力持续转向的稳态转向状态。为提高路径跟踪控制系统的动态响应,文中引入附加横摆力矩控制来改变控制器的动态特性。在极限工况下通过附加横摆力矩控制,充分发挥车辆的横摆动力学特性,减缓稳态转向的影响,提高控制效果。目标代价函数及约束定义如下:

(12)

s.t.

[Hvxi]≤Gv,i=0,…,k,…,Nc-1

(13)

-ls≤yZMP≤ls

(14)

|Δu(k+i)|≤Δumax,i=0,…,k,…,Nc-1

(15)

Δu(k+i)=0,i=Nc,Nc+1,…,Np-1

(16)

|u(k+i)|≤umax,i=0,…,k,…,Nc-1

(17)

式中:i为自然常数,U(k)=[u(k)ε],ε是为保证控制变量有解的非负松弛因子;Np和Nc分别为预测时域和控制时域,文中将其分别设置为30和15;Q、R和W分别为控制器输出、输入和松弛因子的权重矩阵,文中设置为Q=diag{1 000,5},R=diag{10,1},W=[10 10 10 10 10 10]。在每一采样时刻优化目标代价函数(12),利用Matlab将其转化为二次规划求解问题,将得到的最优控制序列的第1项和第2项作为被控对象的输入信号。其中,得到的前轮侧向力通过式(5)转化为前轮转向角作用于被控对象;附加横摆力矩采用文献[22]中提出的方法进行力分配。考虑到车辆在问题转向时前轮侧向力已经饱和,因此采用后轮差动制动的方式生成期望的附加横摆力矩。

3 纵向控制器设计

在高速大曲率工况下,车辆在参考路径曲率最大点的侧向加速度达到最大值μg,若此时的纵向加速度为零,采用文献[23]中提出的期望纵向速度方法,此时车辆不失稳的最大速度为

(18)

4 仿真试验与结果分析

4.1 车辆参数

为了验证所提出的车辆路径跟踪控制策略的有效性,借助CarSim与Matlab/Simulink联合仿真平台,将其与只以前轮侧向力为控制输入的MPC控制器进行对比。采用的车辆模型参数如表1所示。

表1 车辆模型参数Table 1 Vehicle model parameters

4.2 大曲率道路工况试验

在高速大曲率工况仿真试验中,文中提出的控制器和对比控制器均采用文献[23]中的期望纵向速度方法生成如图7所示的期望纵向速度。采用CarSim内嵌的PID控制方法对纵向速度进行控制。

图7 大曲率工况期望纵向速度Fig.7 Desired longitudinal speed under large curvature

利用文献[24- 25]中的方法生成参考路径信息,如图8、图9所示。为了验证所提出的控制策略的有效性,对文献[5]中所建立的状态控制模型进行优化,该方法未考虑轮胎的非线性动力学特性,因此利用文中提出的轮胎建模方法进行轮胎模型优化,以前轮侧向力为控制量设计MPC控制器,为方便表述下文均表示为MPC(F)。基于第2.1节所建立的状态空间方程,以前轮侧向力和附加横摆力矩为控制量设计MPC控制器,表示为MPC(F+M)。

图8 大曲率工况路径曲率Fig.8 Path’s curvature under large curvature

图9 大曲率工况参考路径Fig.9 Reference path under large curvature

4.2.1 跟踪效果分析

由图10和表2可知:MPC(F)的横向位置偏差在-0.71~0.04 m之间波动,绝对值均值为0.12 m,均方差为0.05 m;MPC(F+M)的横向位置偏差在-0.61~0.04 m之间波动,绝对值均值为0.10 m,均方差为0.03 m。

图10 大曲率工况横向位置偏差曲线Fig.10 Curves of lateral deviation under large curvature

表2 大曲率工况横向位置偏差数据Table 2 Data of lateral deviation under large curvature

结果显示:两类控制器的最大偏差均出现在大曲率路径区域;文中提出的控制方法控制精度更高,最大横向偏差减小了14.08%。这说明:文中建立的车辆路径跟踪模型是有效的,横摆力矩控制可以改变车辆和参考路径相对位置的运动学关系。

由图11和表3可知:MPC(F)的航向角偏差在-0.05°~5.00°之间波动,绝对值均值为1.26°,均方差为1.96°;MPC(F+M)的航向角偏差则在-0.03°~4.76°之间波动,绝对值均值为1.28°,均方差为1.90°。结果显示:两类控制器的最大航向角偏差均出现在大曲率路径区域;文中提出的控制方法控制精度更高,最大航向角偏差减小了4.80%。附加横摆力矩的介入增大了横摆角速度,因此,文中方法对航向角偏差的控制效果相比对横向位置偏差的要差。

图11 大曲率工况航向角偏差曲线Fig.11 Curves of course deviation under large curvature

表3 大曲率工况航向角偏差数据Table 3 Data of course deviation under large curvature

4.2.2 车辆稳定性分析

由图12和13可知:两类控制器由于MPC控制方法对系统状态的约束,其质心侧偏角和横摆角速度均未超过临界值(βmax=10°,rmax=0.41 rad/s)。当路程为135~190 m时,参考路径曲率达到最大值0.02 m-1,质心侧偏角和横摆角速度均出现4次峰值的波动,在这段区域中,MPC(F+M)控制器峰值均相对较小,且变化更加平缓,说明车辆的稳定性更好。这是因为道路曲率达到最大后,控制器为减小偏差,以最大侧向力进行转向,因此出现第一次峰值;随后侧向力先减小后增大,连续出现两次峰值;最后车辆驶离最大曲率路段,出现最后一次峰值。

图12 大曲率工况车辆质心侧偏角Fig.12 Vehicle’s sideslip angle under large curvature

图13 大曲率工况车辆横摆角速度Fig.13 Vehicle’s yawrate under large curvature

图14所示为车辆侧倾角。可见,在文中提出的零点力矩约束作用下,车辆侧倾稳定性得到了保证。图15所示为差动制动轮胎力的分配。考虑到高速大曲率工况,为防止附加横摆力矩过大造成车辆纵向速度损失及车辆失稳,通过多次试验调试,将最大横摆力矩限制为500 N·m。

图14 大曲率工况车辆侧倾角Fig.14 Vehicle’s roll angle under large curvature

图15 大曲率工况后轮纵向力Fig.15 Rear tires’ longitudinal force under large curvature

4.3 高速换道试验

为进一步验证所提出的路径跟踪控制策略的有效性,文中还开展了低附着道路工况下的高速换道仿真试验研究。道路附着系数为0.5,车辆速度为98 km/h的恒定车速。参考路径信息如图16和图17所示。

图16 换道工况路径曲率Fig.16 Path’s curveture under lane change

图17 换道工况参考路径Fig.17 Reference path under lane change

4.3.1 跟踪效果分析

由图18和图19可知:两种控制器均能在低附着道路上实现高速换道跟踪控制。其中,MPC(F)的最大横向位置偏差为0.41 m,绝对值均值为0.11 m。MPC(F+M)的跟踪最大横向位置偏差为0.32 m,相比MPC(F)降低了22.95%;绝对值均值为0.09 m,相比MPC(F)降低了18.18%。MPC(F)的最大航向角偏差为3.34°,绝对值均值为0.76°。MPC(F+M)的最大航向角偏差为2.78°,相比MPC(F)降低了16.77%;绝对值均值为0.64°,相比MPC(F)降低了15.79%。在路程为60~120 m的区域,这种相差更为显著。这一方面是因为所提出的控制器性能优越,另一方面是因为在换道的后半段,道路曲率从0.005 m-1突变为-0.005 m-1,相比前半段从0突变为0.005 m-1,道路曲率波动更为显著,因此控制效果更佳。

图18 换道工况横向位置偏差Fig.18 Lateral deviation under lane change

图19 换道工况航向角偏差Fig.19 Course deviation under lane change

4.3.2 车辆稳定性分析

由图20-22可知:两类控制器由于MPC控制方法对系统状态的约束,其质心侧偏角、横摆角速度和侧倾角均未超过临界值。其中,车辆质心侧偏角不超过2.50°,横摆角速度不超过0.20 rad/s,车辆侧倾角不超过1.50°,说明文中提出的控制策略不仅可以保证高速大曲率工况下车辆的稳定性,而且可以在低附着高速换道工况下保证车辆的稳定行驶。

5 结论

为提高车辆在高速大曲率工况下的路径控制效果,文中同时考虑车辆侧滑稳定性和侧倾稳定性,研究了基于最优前轮侧向力和附加横摆力矩协同的力驱动路径跟踪控制策略。考虑高速大曲率工况下的轮胎非线性动力学特性,构建了基于时变线性轮胎模型的车辆状态预测方程,设计了基于时变预测模型的主动前轮转向和附加横摆力矩协同的MPC路径跟踪控制器。仿真试验结果表明:所提出的控制策略有效提高了车辆在高速大曲率工况下的路径跟踪能力,保证了车辆的稳定性;高速大曲率工况下最大横向位置偏差和航向角偏差分别降低14.08%和4.80%,低附着高速变道工况下分别降低22.95%和16.77%。