空分装置氧气产品流量波动原因分析与处理

杨 超,施金素

(宁波镇海炼化林德气体有限公司,浙江 宁波 315200)

1 前 言

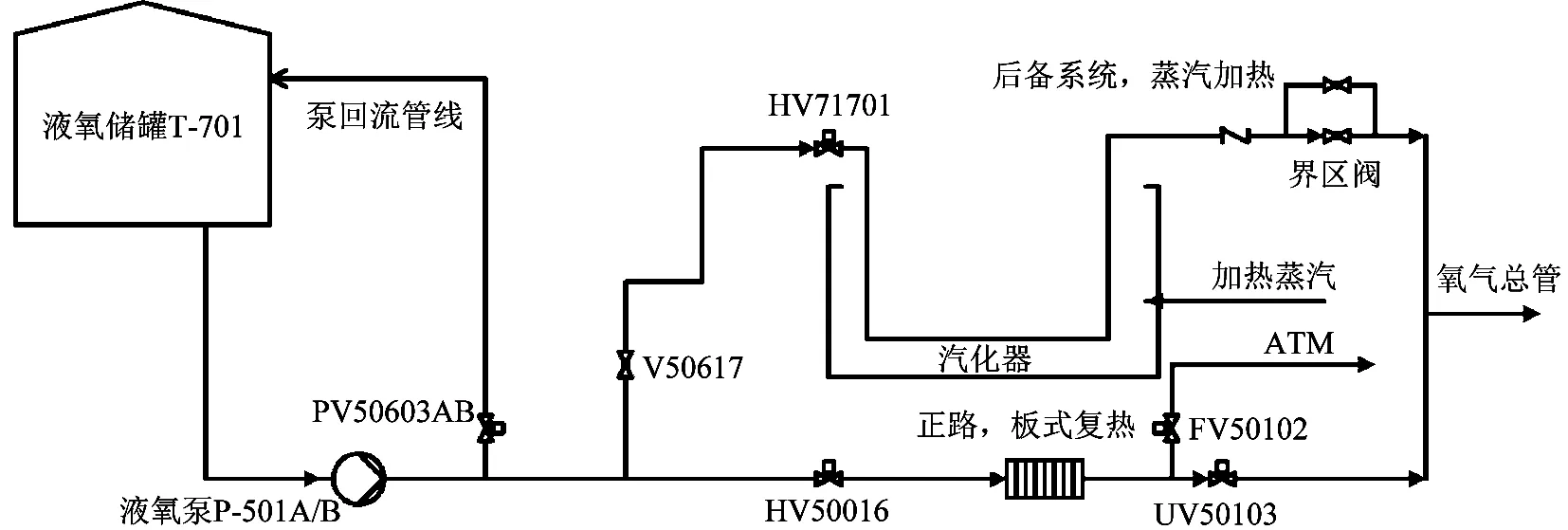

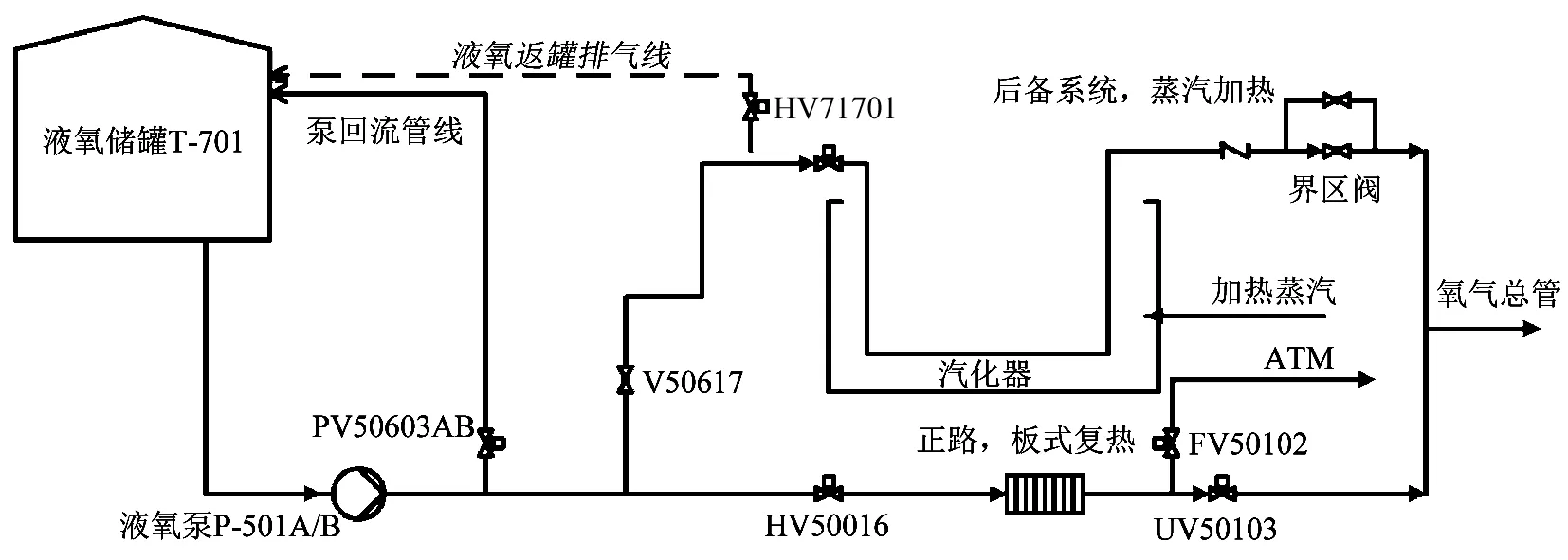

宁波镇海炼化林德气体有限公司2#空分装置于2010年建成投产,为100 万t乙烯项目中的EO/EG项目配套,设计氧气产能35 000 Nm3/h,氧气产品压力3.0 MPa,4.8 MPa高压氮气产能22 000 Nm3/h,0.8 MPa低压氮气产能30 000 Nm3/h,液氧产能2000 Nm3/h,液氮产能1000 Nm3/h,液氩产能1200 Nm3/h。采用杭氧成套设备,工艺流程采用空分装置与后备系统组合方式:空分液氧的内压缩泵与后备系统液氧输送泵共用,液氧从空分主冷取出后进入液氧储罐,经过设置在后备系统的液氧泵压缩后分两路流程,正常生产时一路返回空分板式换热器复热后作为空分氧气产品送出;另一路进入后备系统气化器气化后,并入氧气管网,此流程仅在空分主装置异常时投用,如图1所示。

图1 氧气后备系统流程示意图

2 氧气产品流量波动情况

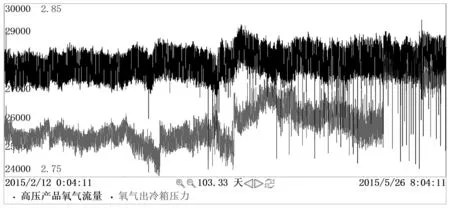

2.1 氧气小幅度波动情况

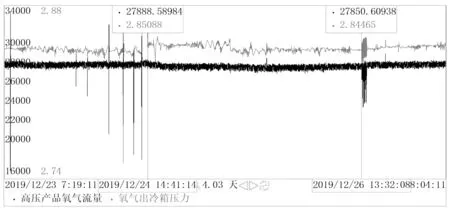

2010年装置投产后,在第一个运行周期内,未发生明显的氧气流量波动现象,在2014年对装置进行一次大修后,供应给客户的氧气产品流量经常会出现波动,表现为氧气流量快速下降10%左右,期间伴随压力波动,每天1~2次,持续2~3个月,通常不用操作人员进行干预,工况会在3 min内恢复正常。若工况未快速恢复,氧气流量波动下降低至流量设定值,放空阀自动打开,使波动加剧,需立即手动关闭放空阀,观察压力恢复情况,如压力快速恢复,则不需要继续调整,否则,打开泵回流阀排气并提高转速。长期波动情况如图2所示。

图2 2015年2月12日至2015年5月26日氧气波动情况

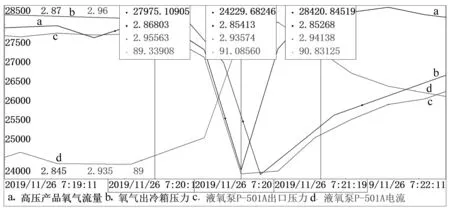

以2019年11月26日7:20氧气流量波动为例,在操作人员没有相关操作的情况下,板式通道氧气流量FIC50102从28 000 Nm3/h降至24 565 Nm3/h,液氧泵P-501A电流II50601A从89.4 A上升至91.1 A,氧泵出口压力PIC50603A及管网压力PI50106、PI50102下降约15 kPa,随后工况自动恢复正常,整个过程持续2 min,如图3所示。

图3 氧气流量小幅度波动情况

2.2 氧气大幅度波动情况

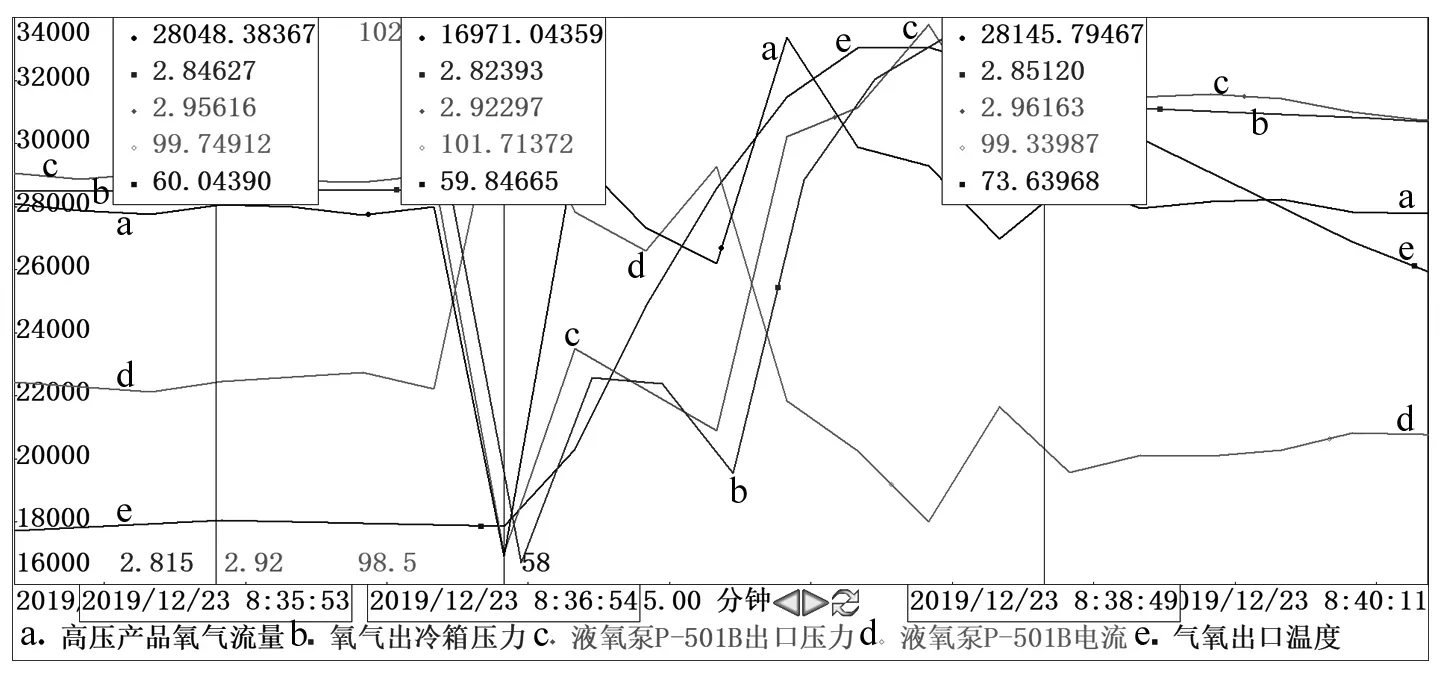

2019年12月9日、11日、12日,相继出现3次较大的波动,氧气流量下跌幅度达30%,压力波动也比较大,下降30 kPa,严重影响下游装置平稳运行,期间于17日将氧泵切换运行后,波动频次和波动幅度无明显改善,23日大幅度波动再次发生,24日上午波动的频次和幅度明显加强,按照前期制定的排查方案对后备系统管路进行排查,排查过程中关闭后备系统手动阀V50617,之后48 h内未发生波动,如图4。其中23日波动的参数变化情况如图5。2019年12月23日8:36氧气流量大幅度波动,氧气流量快速下降10 000 Nm3/h,跌幅达35%,与前期小幅度波动有区别的现象是后备系统氧气压力、温度明显上升。

图4 后备系统手动阀关闭前后氧气波动情况

图5 2019年12月23日氧气流量大幅度波动

3 可能原因分析

氧气流量频繁波动的共性表现为外供氧气流量下降、泵出口压力及外供压力下降,泵电流上升,基本上不用人工干预,很快会恢复正常。本装置设置有两台液氧泵,位号为P-501A/B,一开一惰转备用,液氧泵切换运行后均出现相同现象。根据以上现象分析可能的原因有:

1. 电网电压欠压;

2. 液氧排放等原因导致实际进入管网的气量减少造成波动;

3. 液氧泵气蚀;

4. 后备系统气化管路影响,因某种原因引起流程发生变化导致间歇性打通两路供氧通道。

4 排查及处理过程

根据每次波动的参数趋势分析,排查时先确认各参数测量准确,泵出口压力、氧气管网压力、客户氧气压力同时下降表明压力下降是真实发生;氧气外送流量及客户流量指示同时发生波动,表明氧气流量确实发生波动;电流的变化情况无其他参数直接进行验证。根据可能的原因对现场逐一排查,按照先验证电流变化情况,其次分析液氧排放及泵运行状态,最后分析后备系统气化管线影响的次序进行。

4.1 电压欠压

4.1.1电网波动

2018年10月曾发生过一次因电网波动导致氧气流量波动的情况,平常同线路上其它高压电机启动时也有小幅度波动,经排查液氧泵的变频器负载率较高,容易因为电压波动造成打量波动。近期氧气流量波动时电气后台监控未记录到电压波动,且液氮泵、液氩泵等低温泵未出现波动,且长期以来每次波动都只发生在氧泵,可排除电网波动影响。

4.1.2液氧泵变频器输出模块故障

液氧泵变频器输出模块无故障报警,可排除。

4.1.3电流显示误差存在干扰

经排查变频器输出信号与DCS显示值误差在正常范围内,电流与压力、流量同步波动,可排除干扰。

4.2 液氧排放或返罐

根据分析,如果流程出现液体排放或者泵出口返回液体罐阀门开度出现波动的情况,会发生氧气流量波动现象,针对此分析进行了如下的排查。

4.2.1液氧排放

核对工艺流程,现场逐一检查液氧泵进、出口安全阀;液氧泵入口、出口排放阀;液氧管线安全阀、排放阀;氧气管线安全阀等。皆未见结霜现象,可排除液氧排放导致波动的可能。

4.2.2液氧返罐

正常生产时液氧泵返罐回流阀处于自动控制全关状态,阀门回讯有1.5%波动,在-3.5%~-5%,现场回流阀检查未见明显抖动,且每次氧气产品流量波动时,液氧储罐压力未见波动。可以排除液氧从泵出口回流阀返罐的可能。

4.3 液氧泵气蚀

4.3.1液氧过冷度不足

液氧泵入口、出口管线及回流管线未见严重的大面积结霜现象,与公司其它空分装置液氧泵相比管线弯头未见明显增加,液氧储罐温度长期维持在-180℃左右的稳定状态。为了进一步验证影响情况,2019年11月27日至12月16日液氧进储罐温度从-180.86℃逐渐降至-182.6℃,调节过冷度,氧气波动情况未见好转。排除因管线跑冷,入口管线弯头过多,液氧过冷度不足造成闪蒸量大,泵入口带气导致泵气蚀,最终影响氧气产品流量波动的可能性。

4.3.2泵入口滤网堵塞

2018年大修安排拆清氧泵P-501B入口过滤器,未见明显杂质,此影响因素排除。

4.3.3加温解冻气进入泵内

液氧泵P-501A/B加温解冻气进泵箱前流程设置为两切一排方式,现场确认切断阀关闭,阀间排放阀处于打开状态,且无气排出,排除加温解冻气跑入泵内的可能性。

4.3.4迷宫密封磨损

分析密封气进入泵的可能性:两台液氧泵P-501A/B密封气压差保持稳定,分析排查过程中将密封气压力从0.82 MPa降至0.67 MPa。调整P-501B密封气压差从29 kPa降至21 kPa,监测密封气排放口氧含量从0%升至6%,氧气波动情况未见好转。2018年大修更换过液氧泵P-501B的迷宫密封组件,可排除迷宫密封磨损,密封气的氮气跑入泵中导致泵气蚀的可能性。

4.3.5泵带气

液氧泵其他未识别出的原因导致泵内带气,泵P-501A/B回流阀从全关开至3.3%进行排气,无效果。2019年12月17日切换至P-501B运行,仍有波动,P-501B回流阀开至3%排气,无改善。在液氧泵回流阀小开度排气工况下,12月23日、24日氧气流量再次出现大幅度波动,可排除泵内带气的可能性。

4.4 后备系统气化管线影响

4.4.1后备系统管线存在气氧

参考其它专利商类似的工艺流程在设计上的差别,在同样采用空分装置与后备系统组合共用液氧泵的工艺流程情况下,有的专利商在后备系统管线进气化器前设置有液氧返罐排气线,如图6所示,其作用是:

图6 带排气管线的氧气后备系统流程示意图

1. 保证后备系统进气化器前管线为液相,后备系统启动过程稳定,对管网冲击小;

2. 保证后备系统进气化器前这段管线内液氧一直处于流动状态,防止因液氧蒸发导致烃积聚。

本装置后备系统管线无排气线,后备系统长期不投用,后备流程从氧泵出口至HV71701,长度大于20 m且管线经两个弯头一直是朝上走的趋势,最高点和最低点的落差有4 m左右,随着时间推移,外界热量和气化器内热量通过管线传热导致V50617至HV71701之间的管线内部分液氧逐渐气化,气相聚集在管线高处,在既无法倒流,后路也不畅通的情况下最后会达到一个相对平衡点,两相平衡点对压力、温度反应敏感,稍有变化就会引起部分氧在液相和气相间转换,当气氧液化为液氧时,体积减少700倍,少量的液氧进入后备系统管线,正路板式通道流体被分流引起板式氧气通道流量降低,压力下降,而总的液氧量略有增加,泵电流上升,与氧气小幅度波动时各参数变化一致,很快会达到一个新的平衡状态,即小幅度波动后在3 min内即可恢复正常。

因此可以确定:由于后备系统存在一段超过20 m的不流动管线,因热量平衡,部分氧介质处于不稳定的两相状态,当气相向液相转化时,会引起氧气产品流量小幅度下跌的波动。

4.4.2后备系统自动阀故障

2019年12月24日按照排查方案准备稍开后备系统自动阀进行排气,操作时发现自动阀定位器故障,阀门开关不受控制,阀门有抖动现象,为了验证阀门实际情况,之后在现场临时安装了监控进行录像,也捕捉到了阀门有波动的现象。结合流程特点进行分析:从液氧泵出来的液氧,通过后备系统,相比于正常生产时氧气走换热器复热流程距离近、管线阻力减小,当自动阀HV71701波动打开时,部分液氧不稳定地通过汽化器复热后送入管网,此时引起管网流量和压力波动,阀门的波动状态无规律会引起波动幅度加剧,当氧气流量波动低至放空阀设定值时,放空阀自动打开,进一步加剧波动,影响下游用户。

因此,当后备系统自动阀HV71701故障后,阀门开度不受控,装置原来就存在的氧气产品小幅度波动工况变得不可控,波动幅度明显增加。在确认原因后,及时交出更换HV71701定位器,之后氧气产品流量恢复稳定供应。

4.4.3气化器水温高

液氧后备系统气化器加热蒸汽阀内漏,气化器水温长期偏高,处于沸腾状态。对自HV71701前的液氧传热较多。虽然不是直接导致氧气流量波动的原因,但传热多加剧波动的幅度和波动发生的频次。

综合以上分析,2019年12月9日至12月24日,先后连续出现的5次氧气产品流量大幅度波动,原因为后备系统自动阀HV71701故障打开,后备管线中的液氧及气氧扰动,后备管线阻力小,较多的液氧进入气化器,正路板式通道流体被分流引起板式氧气通道流量降低。

5 后续措施

5.1 改善HV71701使用环境并加强维护

HV71701位于气化器顶部,由于气化器蒸汽阀门内漏,气化器内温度常年处于100℃的沸腾状态,热蒸气不断蒸发,周围环境较差,阀门振动大,影响仪表元件使用寿命,择机安排更换蒸气阀门改善气化器工况并定期检查HV71701运行情况。

5.2 定期运行后备系统

由于原始流程设计关系,后期在后备管线增加回流管线的施工风险较高,除每次停工开车时后备系统需流程打通运行一次外,可以定期适当打开HV71701,打通后备流程,将聚集的气相排走,尽量使管线内保持液体充满状态。

6 结 论

通过分析,装置氧气产品小流量的波动是因为后备系统存在介质不流动区域所致,当后备系统自动阀HV71701故障时,存在装置主流程和后备系统同时运行的情况,引起氧气产品流量大幅度波动,在分析清楚原因并落实措施后,至今装置已运行了一年多时间,未出现明显波动现象,说明对波动的原因分析以及采取的处理措施是正确有效的。