极近距离煤层下行开采巷道围岩支护技术研究

李松峰,陈军锋

(1.山西工程职业学院,山西 太原 030032;2.太原理工大学 水利科学与工程学院,山西 太原 030024)

近距离煤层群上部煤层采出后,导致下部煤层的围岩完整性、巷道周围的支护及应力环境发生变化,下部煤层开采过程中容易发生顶板垮落、已采上煤层采空区的有毒有害气体溢出等安全事故[1-2]。因此,下部煤层开采时的巷道支护等围岩稳定性问题成为近距离煤层群开采过程中急需解决的问题之一。

岳喜占等[3]研究了上煤层开采后边界煤柱底板巷道的椭圆应力拱结构,确定了底板巷道应力影响因素;戴文祥等[4]通过理论计算、数值模拟和现场实践等研究了近距离煤层强扰动巷道的布置及支护方式,通过优化支护方式及支护参数,采用“锚网钢带”联合支护可以优先控制巷道变形;谷攀等[5]对极近煤层巷道的变形进行分析,研究了巷道应力、塑性区的变化规律,提出了联合支护技术,与原支护技术相比位移量减小了3/4,应用效果良好;赵象卓等[6]研究了近距离巷道布置问题,通过模拟、理论研究了上煤层对下煤层开采的影响,提出了巷道跨煤柱布置方式,解决了煤层群巷道支护与开采问题;王龙飞等[7]根据煤柱底板应力规律分析了巷道层间距变化的影响,提出了回采巷道联合支护方式,现场应用验证了联合支护方式的合理性;董超伟等[8]研究了大倾角分叉煤层下分层巷道合理布置问题,解决了回采巷道的技术难题;黄万朋等[9]研究了近距离煤层开采巷道的合理布局问题,通过对内错式和外错式的对比分析,在现场较好地解决了煤矿巷道的位置选择问题。近距离煤层下煤层回采巷道的合理布置及支护问题已被广泛探索和实践,取得了一定的研究成果[10-11]。笔者以唐山沟煤矿正在开采下层13#煤为实践背景,研究回采巷道距离底板不同深度的应力集中程度,以及下部煤层巷道距离上方煤柱边缘合理的平面距离,在此基础上根据应力不同提出不同的巷道支护方案。为13#煤层的开采、回采巷道的合理布置及支护提供了理论依据和借鉴方案。

1 工程背景

唐山沟煤矿主采煤层为8#、12#和13#煤,12#煤层开采已接近尾声,12#煤层开采完后,下部13#煤层将开始开采,12#和13#煤层的平均间距为4.85 m,属于近距离或极近距离煤层。下部13#煤层开采时会受到上覆已采煤层采空区的影响,顶板破碎,巷道支护困难。13#煤层回采巷道须采取有效措施进行支护,保证巷道支护效果及煤层开采过程中的安全,以免对矿井安全生产带来不利影响。

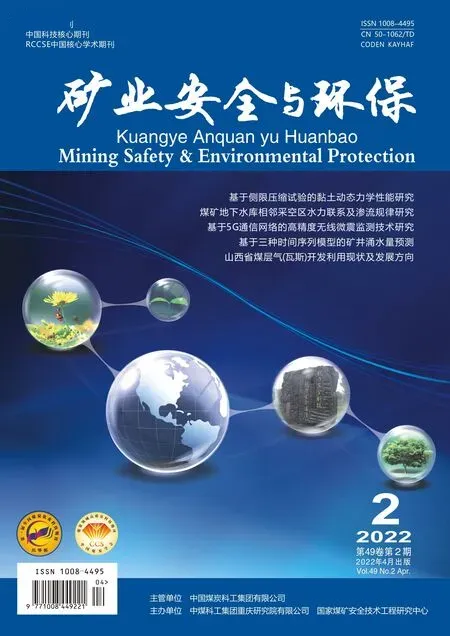

13#煤层顶板为粉砂岩,顶板无明显的淋水现象。该煤层距地表较近,应力相对集中,但冲击倾向鉴定及评价为无冲击地压。煤岩层综合柱状图见图1。

图1 唐山沟煤矿煤岩层综合柱状图

2 塑性理论计算底板最大破坏深度

近年来国内外学者在采场底板破坏方面做了大量的研究[12-14],结合相关科研成果,采空区底板破坏边界可用滑移线场表示。同时,采空区底板由于煤层开采后应力重新分布,在煤柱支承压力作用下滑移线场将由3部分构成,如图2所示,其中主动承载区为aa′b、过渡区为abc、被动承载区为acd。

图2 煤层底板最大破坏深度计算简图

在极限支承压力作用下,采空区边缘煤柱屈服区下方底板将产生塑性变形并出现水平方向的膨胀(Ⅰ 区)。岩体膨胀挤压过渡区(Ⅱ 区)岩体实现应力传递,过渡区的岩体继续变形挤压被动区(Ⅲ 区)岩体,由于被动区上方为自由面,因此产生底鼓现象。这3个区域的线段构成如下:主动区与被动区为2条直线a′b、cd,过渡区为曲线bec[15-16]。曲线方程如下:

r=r0eθtan φ0

(1)

式中:r为螺旋线半径;r0为线段ab长度;θ为r与r0夹角;φ0为煤的内摩擦角。

煤层底板岩体最大破坏深度计算推导:

(2)

h=rsinα

(3)

(4)

式中xa为煤柱与过渡区的距离。

由公式(1)~(4)得:

(5)

(6)

(7)

可以求出煤层底板岩体破坏区的最大破坏深度hmax:

(8)

最大破坏深度至煤柱边缘水平距离L1:

L1=hmaxtanφ0

(9)

最大破坏深度至破坏区边界距离L2:

(10)

依据以上推导公式,将煤层各参数代入得:hmax为9.2 m;L1为5.0 m;L2为15.5 m。

3 煤层群开采底板支承压力分布规律

3.1 模型建立

由于近距离煤层群开采时采空区破坏特征与下层煤回采巷道稳定性密切相关[17-18],因此在煤层倾向方向取两个工作面长度进行研究,结合唐山沟矿的实际地质条件,设置模型的尺寸:长260 m,宽60 m,高50 m,上层12#煤采空区宽度取100 m,两边各留20 m煤柱。1120胶带运输大巷布置于下层13#煤中,与上层12#煤采空区斜交。本模型所用煤岩石力学参数取自矿井重组地质说明书,其他岩层参数参考邻近矿区同位岩层的物理力学参数。数值模拟模型如图3所示。

图3 数值模拟模型图

3.2 底板应力分布规律

为了便于分析煤层底板应力分布特征,在12#煤底板下方0.8、2.4、4.0、5.6、7.2、8.8 m处设置6条水平监测线,测线自煤柱中心线起向采空区方向长 130 m,每1.0 m提取一个点。将监测数据绘制成曲线,以模型左边界为0点,0~20 m为边界煤体,20~120 m为采空区,120~140 m为区段煤柱,140~240 m为采空区,240~260 m为边界煤体。通过FLAC3D模型,运算得到模型空间内垂直应力分布情况。

12煤层埋深约240 m,上覆岩层体积力为 25 kN/m3,原岩垂直应力约为6 MPa。上部12#煤层开采后,12#煤层的底板即下部13#煤层的顶板岩层受到影响,应力再次平衡,形成不同的应力区。其中,模型左右两侧煤体下方0~20、238~260 m,采空区中部压实区48~82、172~208 m,以及模型中部煤柱下方120~140 m为应力增高区,采空区两侧与煤柱之间形成应力降低区(20~48、82~120、140~172、208~238 m)。

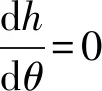

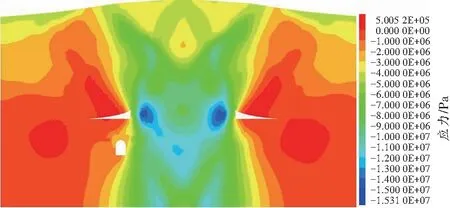

巷道布置于底板不同区域时的应力分布如图4所示。由图4可知,巷道布置在采空区下方应力降低区,巷道周围应力较小,巷道顶板应力为1~2 MPa,巷道左帮应力为3 MPa,巷道右帮煤柱的应力为8 MPa;巷道布置在应力增高区,巷道顶底板应力为7 MPa,巷道帮部应力可达13 MPa。

(a)巷道布置于采空区下方应力降低区

分析模型中部煤柱下方不同距离(0.8、2.4、4.0、5.6、7.2、8.8 m)应力分布,如图5所示。

图5 煤柱下方底板不同深度支承压力分布图

为确定合理的巷道布置位置,以低于原岩应力的1.0 MPa作为边界,对模型中部煤柱下方0.8~8.8 m区域进行分段分析,巷道距离煤柱边缘至采空区方向合理的平面法向距离:当模型中部煤柱下方距离小于4.0 m时,煤柱底板支承压力峰值超过2倍原岩应力,并随着至煤层底板距离的减小而急剧增大;模型中部煤柱下方距离3.25~4.50 m为支承压力峰值区域,巷道布置于此区域维护难度最大,合理的巷道布置位置需距模型中部煤柱下方2.0~5.5 m以上;当与12#煤层底板距离大于 4.0 m 时,煤柱底板支承压力峰值低于2倍原岩应力,煤柱边缘至中心线方向距离 5.25~10.00 m为支承压力峰值区域,巷道布置于此区域维护难度较大,最佳的巷道布置位置在距离煤柱边缘平面法向距离7.0~10.0 m以上。因此,需根据巷道所处应力环境的不同,提出相对应的支护方案。

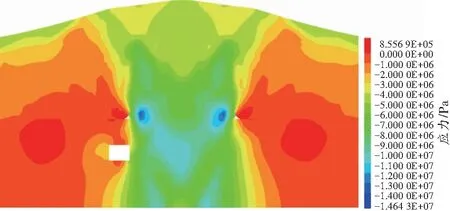

为了选择合适的巷道断面形状,模拟对比分析了矩形巷道和弧顶直墙巷道在采空区下方布置时的应力分布,矩形巷道应力分布见图4(a),弧顶直墙巷道应力分布如图6所示。对比图4(a)和图6可见,矩形巷道顶板处会产生明显的应力集中现象,而弧顶直墙巷道应力分布较均匀,帮部无明显的应力集中现象。根据数值模拟和现场施工条件,最终选择弧顶直墙巷道。

图6 采空区下方弧顶直墙巷道应力分布图

4 支护参数设计

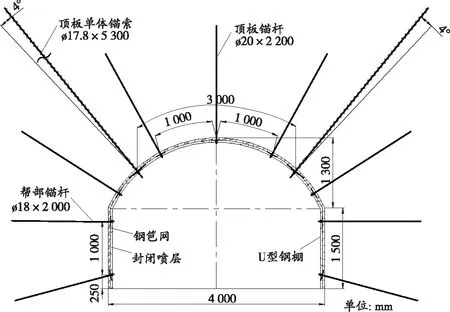

巷道支护参数如图7所示。巷道断面形状为弧顶直墙,巷道底宽4.0 m,中高2.8 m,墙高1.5 m,断面面积为10.6 m2;采用架设U型钢拱形支架+锚杆索+注浆联合支护方式。

图7 巷道支护参数示意图

1)架棚:巷道开挖后先铺金属网紧贴岩面,再架设U型钢棚,棚距600 mm(煤层间距小于2.0 m时,棚距调整为300~400 mm),架设的钢棚要背实背严顶板及两帮。

2)顶锚杆:从顶板正中位置开始依次向两侧布置5根ø20 mm×2 200 mm锚杆,锚杆间排距为 1 000 mm×600 mm,锚杆垂直岩面施工安装。

3)帮锚杆:布置2根锚杆,锚杆规格ø18 mm×2 000 mm,间排距1 000 mm×600 mm,锚杆垂直岩面施工安装。

4)顶板注浆:利用注浆钢管进行顶板注浆,每两排锚杆布置3根注浆锚杆,间排距2 000 mm×1 200 mm,注浆孔深度需进入采空区。钢管规格ø20 mm×2 500 mm。为了防止上覆采空区有毒有害气体的侵入,注浆所用材料选择普通水泥,水灰比为0.8~1.0,注浆压力在2.5 MPa以上。

5)顶锚索:在每两排锚杆顶板肩角位置布置2根单体锚索,单体锚索规格ø17.8 mm×5 300 mm,托盘采用400 mm×400 mm×12 mm和200 mm×200 mm×10 mm 双铁托盘,锚索间排距3 000 mm×1 200 mm,锚杆垂直岩面向顶板中部偏斜3°~5°施工安装。

6)喷浆封闭:喷射厚度100~120 mm混凝土,密实围岩。

5 矿压观测及支护效果

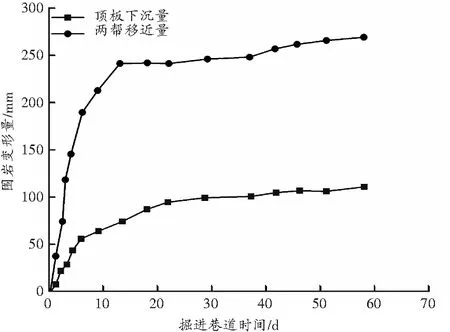

采用十字交叉法对巷道表面位移进行观测[19-21],在巷顶板中部及帮部距底板约500 mm处设置基点。巷道围岩变形量曲线和变形速度曲线如图8~9所示。

图8 巷道围岩变形量曲线

图9 巷道围岩变形速度曲线

由图8~9可知,巷道表面变化最大的时间为巷道支护后的5 d内,两帮最大移近量约为250 mm;顶板下沉速度在第4天达到最大,最大下沉量在80 mm左右;部分地段顶板锚索、锚杆托盘外翻,但没有出现锚杆破断及锚索抽丝现象;试验巷段底鼓量不大,约为50 mm。随着巷道支护时间的延长,巷道逐渐稳定,围岩基本保持了完整,没有对巷道维护产生较大影响。

在极近距离煤层群下行开采的条件下,工作面及巷道位置的合理选择,一次性高强度支护,可为矿井的安全生产打下坚实的基础,其创造的间接经济效益大大超过其直接经济效益,该项支护技术可以在类似条件下推广应用。

6 结论

1)极近距离煤层开采下部煤层巷道维护的关键在于巷道所处的应力环境。通过数值模拟分析得出,当距12#煤层底板距离小于4.0 m时,煤柱底板支承压力峰值超过2倍原岩应力,并随煤层底板距离的减小而急剧增加,煤柱边缘至中心线方向距离3.25~4.5 m为支承压力峰值区域,巷道布置于此区域维护难度最大。合理的巷道布置位置需距煤柱边缘向采空区方向平面法向距离在2.0~5.5 m以上。

2)依据巷道所处应力环境的不同,提出针对性的巷道支护方案:“U型钢拱形支架+锚杆索+注浆”联合支护。

3)巷道表面变化最大的时间为巷道支护后的5 d内,两帮最大移近量约为250 mm;顶板下沉速度在第4天达到最大,最大下沉量在80 mm左右。随着巷道支护时间的延长,巷道逐渐稳定。