基于改进DBNs 的三维叶尖间隙叶片裂纹诊断方法*

黄鑫,张小栋,2,张英杰,熊逸伟,刘洪成,祝 珂

(1.西安交通大学机械工程学院 西安,710049)

(2.西安交通大学现代设计及转子轴承系统教育部重点实验室 西安,710049)

引言

航空发动机涡轮叶片长期运行在高温、高压以及高转速等恶劣环境中,在离心力、气动力以及热应力等交变载荷作用下,其结构强度和力学性能将逐渐劣化,导致其出现不同程度的疲劳裂纹[1],这将直接影响航空发动机正常运行,因此准确诊断叶片裂纹尤为重要。

目前,涡轮叶片运行状态判定主要依据是振动信号[2]、叶尖径向间隙[3]以及叶尖定时信号[4]等一维特征参量,然而这些一维参量分别存在以下局限性:①振动信号信噪比不高,有效信息极易被噪声所淹没,难以实现叶片微裂纹准确识别;②叶尖径向间隙难以反映叶片在不同应变下的三维形变特征;③叶尖定时信号难以对耦合故障进行区分和解耦。针对上述不足,滕飞等[5]提出了涡轮叶片的三维叶尖间隙表征并通过仿真试验证明了其有效性。Zhang等[6]在此基础上研究出一种三维叶尖间隙检测系统,该系统可对三维叶尖间隙进行快速实时检测。这些成果进一步丰富了涡轮叶片运行状态的检测手段,如何有效地将三维叶尖间隙应用于叶片裂纹诊断成为了当前的研究重点。

故障诊断实质包括了特征提取和模式识别两方面,利用信号处理方法提取故障特征并将其作为模式识别的依据。当前基于专家系统、解析模型以及传统数据驱动算法的诊断方法均存在诸多方面不足:①需要结合机理研究人工构造相应特征,其存在自适应能力和泛化能力差等问题;②航空发动机内部结构复杂,干扰因素多,难以精确建立数学模型;③传统的数据驱动算法亦存在复杂度低,非线性建模能力有限等缺陷。近年来,深度学习凭借其强大的非线性建模以及特征表征能力,在模式识别等诸多领域均表现出极大的潜力,已有许多学者将其应用到机械设备的故障诊断中[7-9],但其在航空发动机故障诊断方面,特别是针对叶片裂纹故障,当前仍多采用机理分析和物理模型仿真的方法进行相关研究。针对上述问题,笔者结合三维叶尖间隙在叶片状态监测中的优势,提出一种基于深度学习的叶片裂纹特征提取与故障诊断新方法。

1 深度信念网络及其改进

1.1 受限玻尔兹曼机

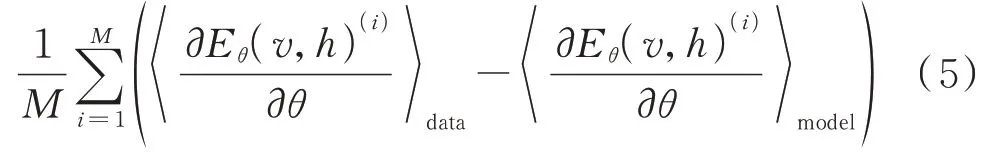

受限玻尔兹曼机(restricted Boltzmann machines,简称RBMs)[10]是一种典型单隐层生成式随机神经网络。该网络由可视层V和单隐藏层H构成,通过无监督训练以概率估计方式对数据进行重构,如图1 所示。

图1 RBMs 结构示意图Fig.1 Structure diagram of RBMs

如图1 所示,RBMs 网络相邻层节点间全连接,而同层节点间彼此不相连接,这保证了同层节点间条件独立。假设RBMs 中可视层有n个节点和隐藏层有m个节点,用v=(v1,v2,…,vn)和h=(h1,h2,…,hn)表示可视层和隐藏层节点状态,则可定义v和h联合能量函数E

其中:θ={w,b,a}为RBMs 参数;vi,hj分别为第i个可见节点与第j个隐藏节点状态;bi,aj分别为第i个可见节点与第j个隐藏节点偏置;wij为第i个可见节点与第j个隐藏节点间的连接权值。

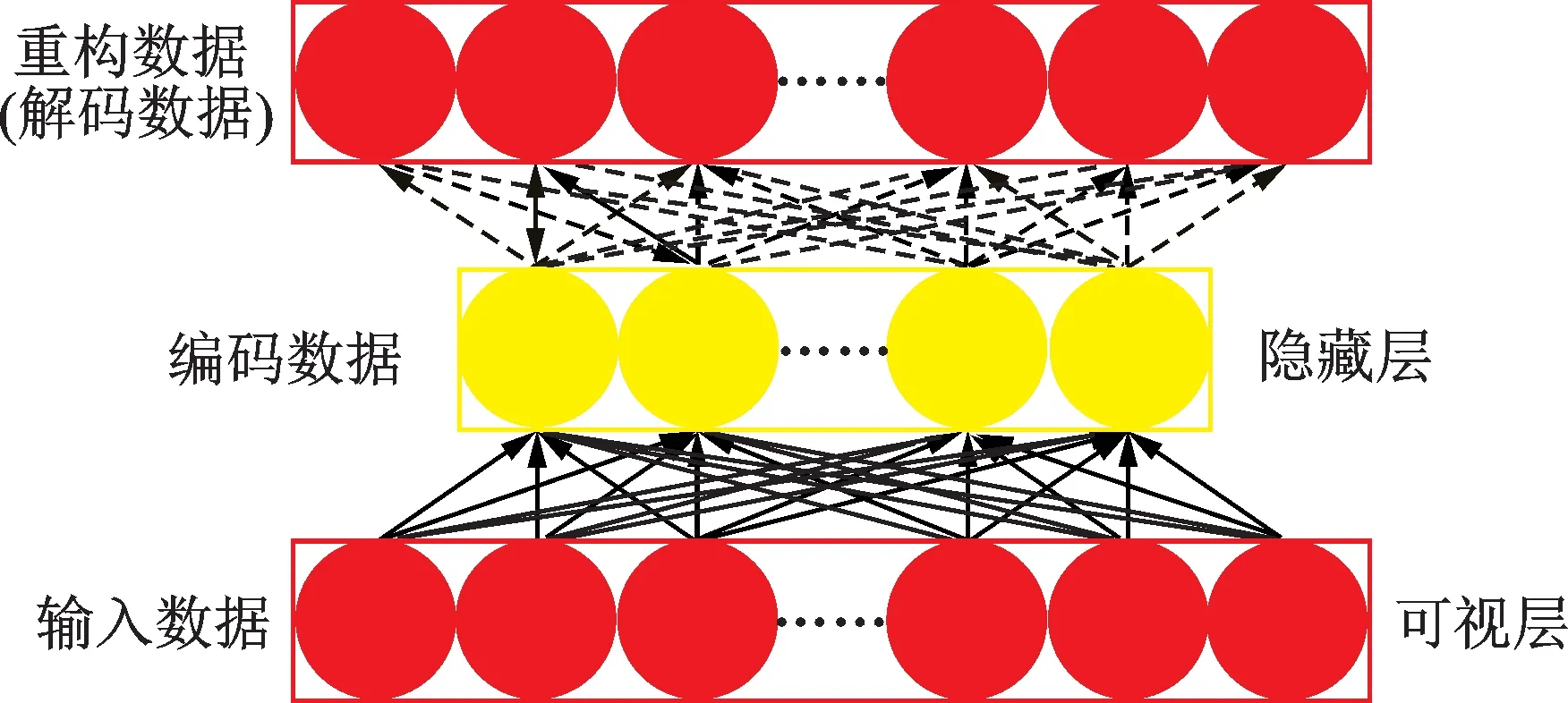

通过联合能量函数E即可定义v和h的联合概率Pθ(v,h)

为了最大程度地对数据进行重构,需最大化可视节点值,即最大化概率似然函数Pθ(v)

由式(3)即可定义RBMs 的学习目标函数L(θ)

其中:M为待训练样本数。

式(4)可通过随机梯度下降法(stochastic gradient descent,简称SGD)对目标函数式L(θ)进行优化

其中:<·>data和<·>model分别表示输入数据的概率分布和RBMs 所学习的概率分布。

由于大量的Gibbs 采样使式(5)难以计算[11],故Hinton[12]提出一种对比差异度高效算法(contrastive divergence,简称CD),解决了计算效率问题。

1.2 深度信念网络工作原理

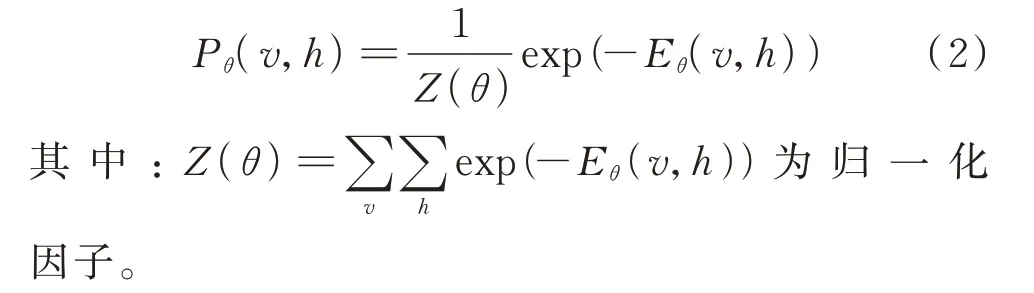

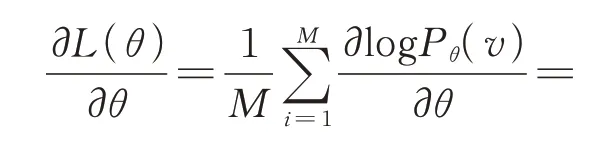

Hinton 等[13]提出的DBNs 为多个RBMs 单元堆叠而成的深度概率生成网络,可通过无监督预训练和全局微调深层次挖掘数据特征,具有很好的非线性映射能力,其结构如图2 所示。

图2 DBNs 结构原理图Fig.2 Structure diagram of DBNs

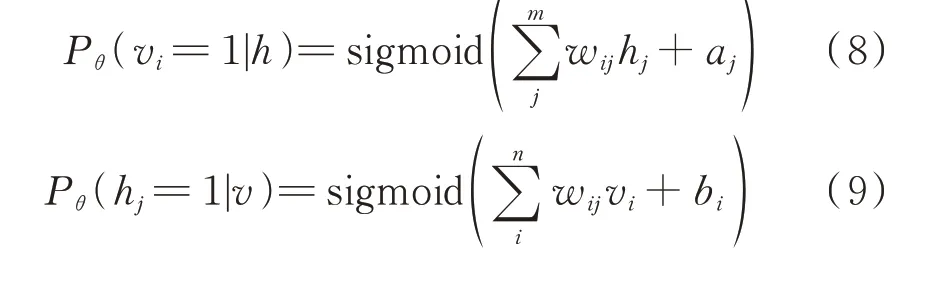

由于DBNs 各隐层内节点相互独立,则可视节点和隐藏节点被激活的条件概率Pθ(v|h)和Pθ(h|v)可表示为

由式(6)~(7)可得到各隐藏层的激活函数[14]

其中:若节点状态值为1 代表相应节点被激活;否则未被激活。

通过上述可知,DBNs 中各RBMs 单元逐层对各节点状态进行有效重构,逐步将底层数据非线性变换为高层抽象特征。在DBNs 训练中,各RBMs通过无监督学习对DBNs 各层参数进行初步调节,有效克服了随机参数初始化所带来的诸多不利影响,如易陷入局部最优和计算开销大等问题,而反向微调则进一步保证各层权值达到全局最优。

1.3 DBNs 的改进

1.3.1 理论分析

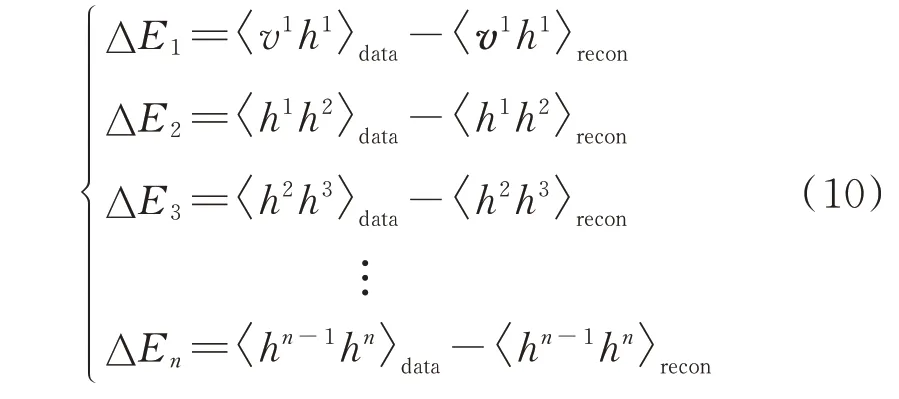

基于上述分析,DBNs 采用逐层重构的方式(local back-reconstruction,简称LBR)对输入数据进行不同层次非线性变换。而由式(5)可知,DBNs 中各隐藏层间均存在一定的重构误差,并随着层数的增加而逐渐积累,这样将不可避免导致DBNs 出现特征退化问题,影响特征学习。根据CD 准则可得到各层重构误差,如式(10)所示

其中:ΔEn为第n个RBMs 单元的重构误差;hn为第n个RBMs 单元所提取特征。

当RBMs 单元增加到一定数量时,其重构误差累积量将达到某阈值,直接影响后续隐藏层的特征学习,导致特征退化,进而影响网络的全局微调,网络性能出现退化。自适应调整DBNs 层数,将有利于控制重构误差,优化特征提取过程,避免仅凭经验知识对DBNs层数进行选择所带来的不确定性影响。

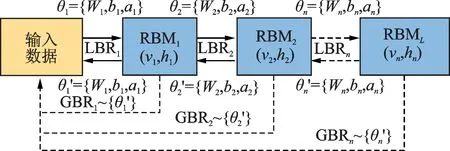

为了解决以上问题,笔者提出全局反向重构的方法,如图3 所示。本研究在DBNs 各隐藏层与输入层之间增加了连接通道,通过反向重构方式便可衡量各隐藏层所学特征与输入数据间的相关程度。为了最大程度地逐层反向重构输入数据,需最大化

图3 全局反向重构原理图Fig.3 The schematic diagram of the GBR

输入层的边缘概率值,即

其中:θn为第n个RBMs 单元参数(每次只更新当前RBMs 单元参数,其他参数保持不变)。

由式(11)可进一步定义参数优化目标函数

其中:M为待训练样本数。

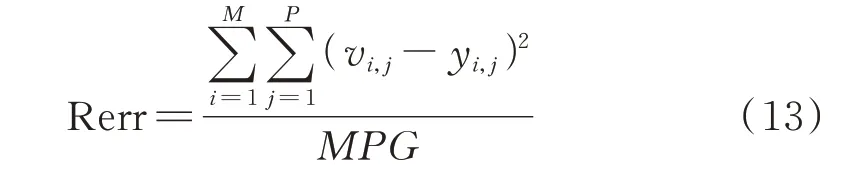

笔者利用重构误差Rerr来衡量相关程度,以训练数据作为基准状态,每增加一个RBMs单元则对已更新网络进行反向重构,重构误差以二阶范式来评价,即

其中:M为训练样本数;P为单样本点数;y为真实值;G为隐藏层节点数。

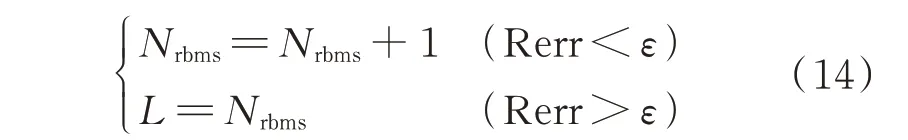

为了进一步决定隐藏层的深度,达到限制误差积累的目的,需要定义重构误差阈值ε,故在构建DBNs 时规定如下准则

其中:Nrbms为RBMs 单元个数。

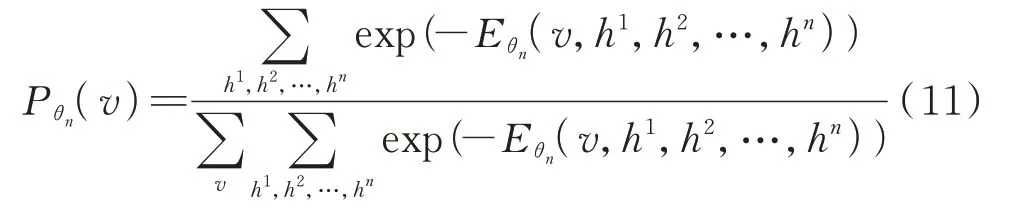

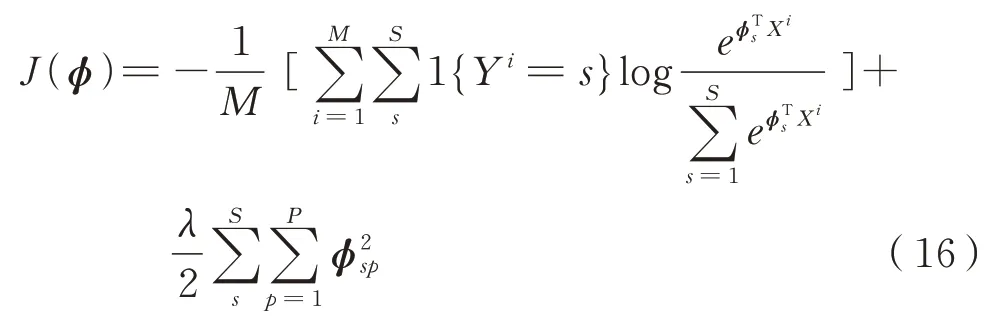

1.3.2 改进DBNs 框架

本研究改进DBNs 框架见图4。在预训练阶段增加隐藏层与输入层的连接通道,通过全局反向重构输入数据来衡量隐藏层数据与输入数据间的相关程度,优化特征学习的过程。在满足重构误差阈值时,DBNs 开始梯度反向传播对权值进行全局微调优化,否则继续叠加RBMs 单元,直至满足要求,以实现网络深度的自适应确定。具体实现步骤如下。

图4 改进DBNs 原理框架Fig.4 The principle framework of the improved DBNs

1)超参数初始化:如最大迭代次数K、动量系数、权值衰减系数、最小批量大小、重构误差阈值ε以及初始RBMs 单元数Nrbms(这里Nrbms=1)。

2)预训练阶段:将训练样本集数据输入第1个RBMs可视层V1,得到隐藏层H1;H1输入到第2个RBMs可视层V2,得到隐藏层H2;将Hn-1输入到第n个RBMs可视层Vn,得到隐藏层Hn。各隐藏层分别计算重构误差,并根据规则进行自适应调整网络深度。

3)预测误差计算:将顶层RBMs 中隐藏层Hn输入到级联的Softmax 回归模型,计算预测误差J(θ)。

4)全局微调阶段:通过反向传播算法将误差传递至各隐藏层以最小化损失函数来不断优化DBNs各层网络参数以及Softmax 回归模型中的参数,使得实际预测值不断收敛于期望值。

5)基于改进DBNs 的叶片裂纹诊断模型构建完成。

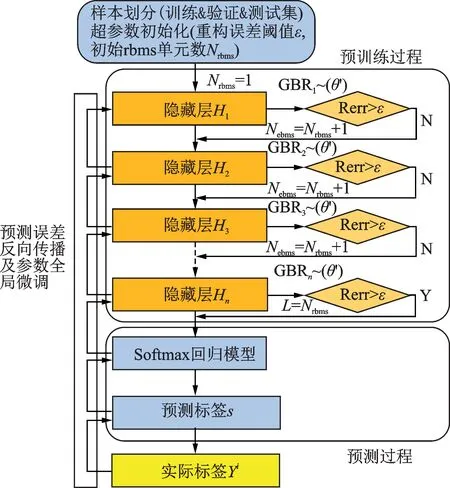

2 Softmax 回归模型

为了建立所学特征与实际运行状态间的映射,实现裂纹故障诊断,需在DBNs 网络顶端级联Softmax 回归模型以预测相应样本的状态。该Softmax回归模型通常用于处理多分类任务[15],假设有包含S类样本的训练集,样本标签为,其中Xi∈RP×1,Yi=1,2,…,S,则该分类器预测未知样本为某一状态的概率P(Yi=s|Xi)。其数学模式为

其中:s=1,2,…,S;ϕ=[ϕ1,ϕ2,…,ϕs]T为Softmax模型参数向量;O为最终预测结果,所有预测结果之和为1。

在利用训练样本对DBNs 进行反向微调中,利用梯度下降法优化损失函数J(ϕ),其数学模型为

其中:1{·}为指示性函数,即当类别属性正确时为1,否者为0;λ为衰减系数,将分类器某些参数置为0,以提高其泛化能力[16]。

3 叶片裂纹三维间隙描述

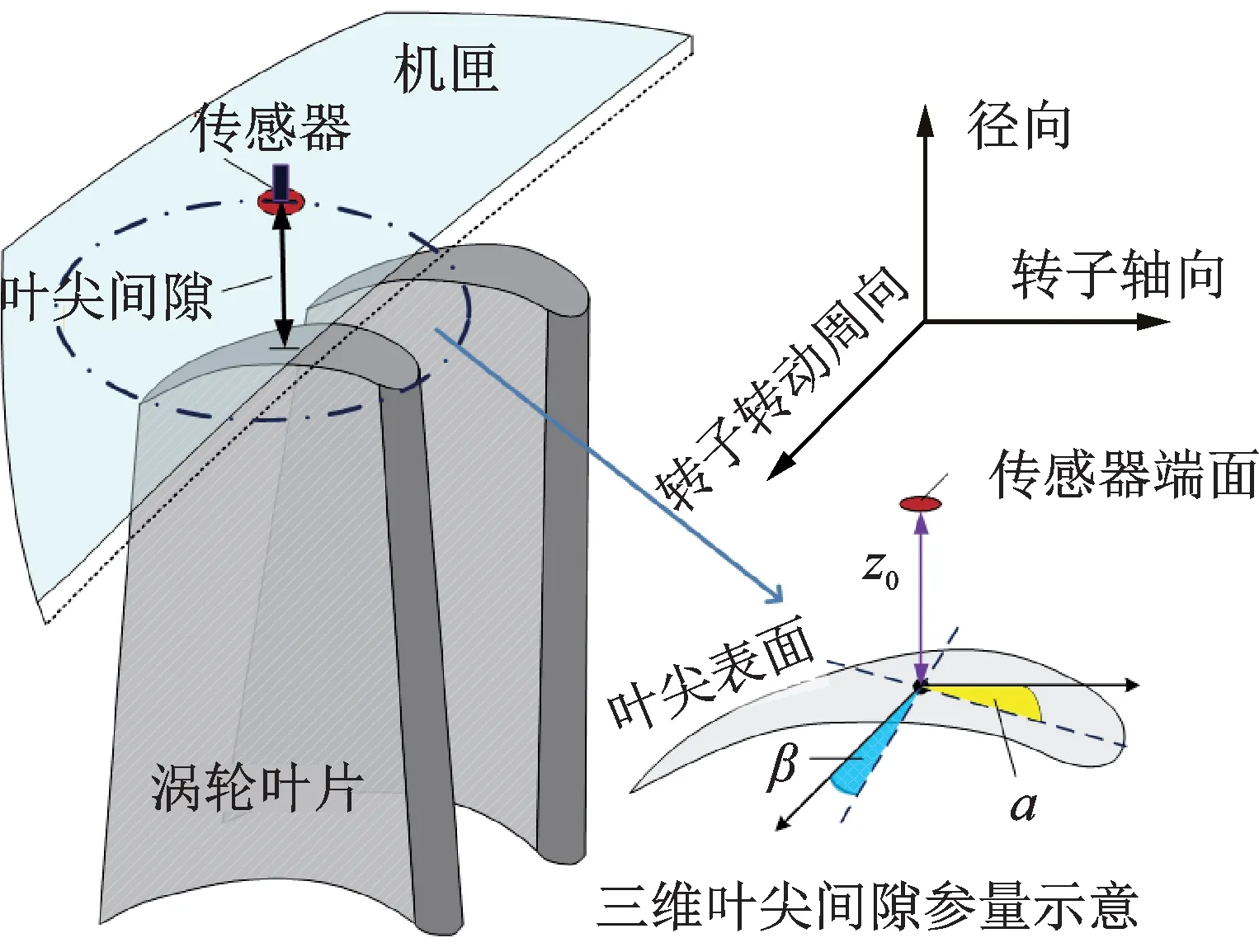

三维叶尖间隙是多维特征参量,在一定程度上弥补了传统一维状态参量所蕴含叶片状态信息不足的问题,能更完整地反映叶片的运行状态。图5 所示为叶尖三维间隙三维参量示意图。当叶片因受到交变动载荷持续作用而出现疲劳裂纹时,叶片将发生扭曲变形带动叶片表面发生形变,表现为空间上3 个方向的参量变化:①叶尖径向间隙z0,其为叶片表面与传感器探头之间径向距离;②轴向偏转角α,其为涡轮叶片沿涡轮转子轴向偏转角;③周向滑移角β,其为涡轮叶片沿转子周向偏转角。该三维特征参量可综合反映涡轮叶片表面的形变特征,因此如能从三维叶尖间隙中提取具判别性的特征,这将有利于叶片早期微裂纹诊断。

图5 三维叶尖间隙及其参量定义Fig.5 The definition of 3-dimensional blade tip clearance and its parameters

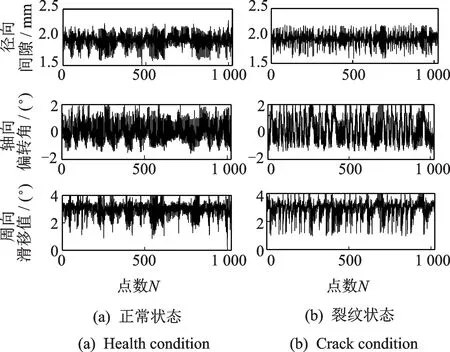

图6 所示分别为叶片在正常和裂纹两种状态下的三维叶尖间隙时域波形图,可观察到各维参量信号具有明显的非周期非平稳性,为了能准确表征叶片裂纹,需提取相关特征以揭示叶片裂纹的本质特征,故本研究采用改进DBNs 进行叶片裂纹特征提取,实现叶片裂纹精确诊断。

图6 不同状态下三维叶尖间隙波形Fig.6 The waveform of 3-dimentional blade tip clearance under different conditions

4 叶片裂纹试验与智能诊断分析

4.1 试验装置搭建与数据获取

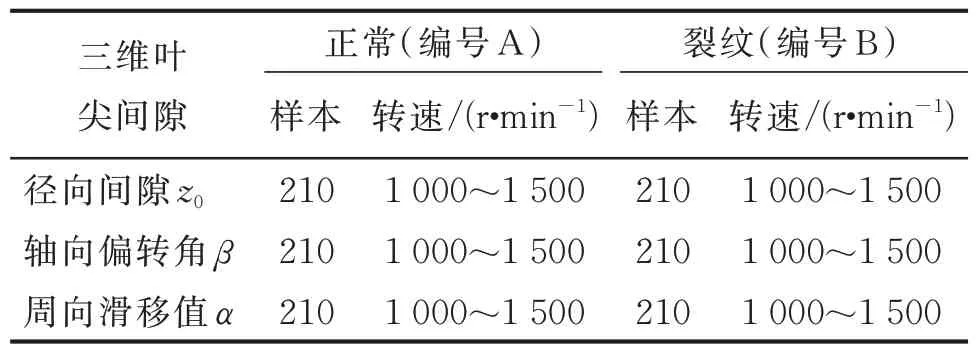

为了验证笔者所提方法对不同工况下叶片裂纹的识别性能,本研究利用双圈同轴光纤传感器采集叶片三维叶尖间隙信号以验证所提方法有效性,试验装置如图7 所示。加工深6 mm、距叶片底部8 mm 处的叶片裂纹,并在不同电机转速(1 000~1 500 r/min)工况下,以采样频率10 kHz 采集信号,每种工况下各叶片状态采集时间为120 s,对采样信号进行解调处理后获得叶片三维叶尖间隙(径向间隙、轴向偏转角、周向滑移角)。如图8 所示,将各三维间隙参量的不同叶片状态组合,构建各叶片裂纹和正常状态样本集,各包含630 个样本,单个样本采样点数为1 024,样本总数为1 260 个,其中随机抽取60% 为训练集,其余为测试集,如表1所示。

图7 三维叶尖间隙检测试验装置Fig.7 Test and experimental device of 3-dimentional blade tip clearance

图8 三维叶尖间隙预处理Fig.8 The preprocessing scheme for 3-DBTC signals

表1 样本状态说明Tab.1 The description of samples construction

4.2 试验结果与分析

为了从三维叶尖间隙信号中提取出具有判别性的裂纹故障特征,选择合适的超参数是关键。笔者结合前期研究和试验结果,将初始RBM 层数Nrbms设置为1,最小批量设置为20,权值衰减系数为0.000 1,最大迭代次数K=60,动量系数M=0.9,重构误差阈值ε=7×10-12,各隐藏层神经元数为上一层神经元数的70%。图9 所示为本研究所提方法训练过程学习曲线图。同时,笔者将所提方法与文献[17]所提方法、两种结构不同的传统DBNs 进行比较,其分别包含5 个和6 个RBMs 单元,文献[17]主要是通过控制相邻两个隐藏层间(可视为一个RBMs 单元)的重构误差来确定DBNs 深度。

图9 训练过程学习曲线图Fig.9 The learning curve of training process

从图中可看出,笔者所提方法在诊断模型建立过程中变化趋势平稳,波动幅度明显较平缓,收敛速度较快,在迭代次数为5 时,诊断精度即达到90%以上。当迭代次数为60 时,所提方法能达到98.40%的诊断精度,这说明笔者所提方法可有效学习到裂纹特征,将叶片裂纹从正常状态中判别出来。可以观察到,利用文献[17]所提改进方法,其诊断精度为95.40%,略低于本研究所提方法,然而其在诊断模型建立过程中波动均更加剧烈,收敛速度明显较慢。传统DBNs(L=5)和传统DBNs(L=6)在迭代次数为60 时诊断精度收敛分别仅达到89.59%和86.49%,显著低于本研究所提方法。

文献[17]和两种传统DBNs 间的变化趋势重合,其整体训练趋势一致。其原因在于文献[17]主要是限制两隐藏层间的重构误差,其结构并未发生实质改变,仅在局部优化了特征学习,整体学习方式与传统DBNs并无差异。本研究所提方法在预训练阶段通过结合全局反向重构方法和逐层重构方法对各隐藏层参数进行二次优化,获得更本质的初始化权值,从而保证在预训练阶段中所学习特征与输入信号保持高度相关,避免由于特征退化而产生的不确定性干扰,这更有利于在微调阶段建立起不同运行状态特征与其相应状态间的映射关系,提高诊断效率和精度。

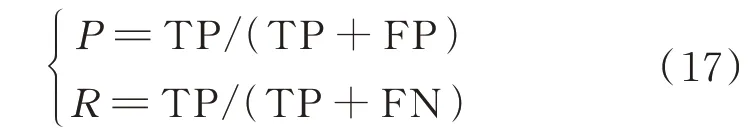

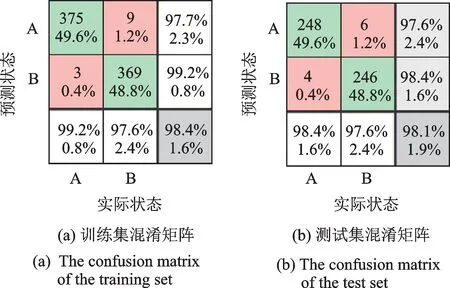

如图10 所示,为了清晰展现所提方法对裂纹诊断结果,笔者采用混淆矩阵将其对训练集和测试集的分类效果可视化,采用精确率P(垂直方向白色标识)和召回率R(水平方向白色标识)两种指标[18]定量描述,其可定义为

其中:TP 为待分类样本被正确预测数量(绿色标识);FP 为其他类样本被错误预测为待分类样本的数量;FN 为待分类样本被错误预测为其他类样本的数量,均用红色标识。

如图10(a)所示,可以观察到本研究所提方法在训练集上将裂纹样本和正常样本很好地进行了识别,其裂纹故障的召回率R及精确率P分别达到99.2%和97.7%,说明该方法能对叶片裂纹进行有效诊断。为了进一步验证笔者所提方法的实际诊断效果,对测试集进行诊断,由如图10(b)可知,本研究所提方法在测试集上诊断准确率亦达到98.1%,其对裂纹诊断召回率R及精确率P亦分别达到98.4%和97.6%,这说明该方法对裂纹诊断具有一定泛化和自适应性,能很好地对未知样本进行识别。

图10 本研究所提方法诊断结果Fig.10 The diagnostic results of the proposed method

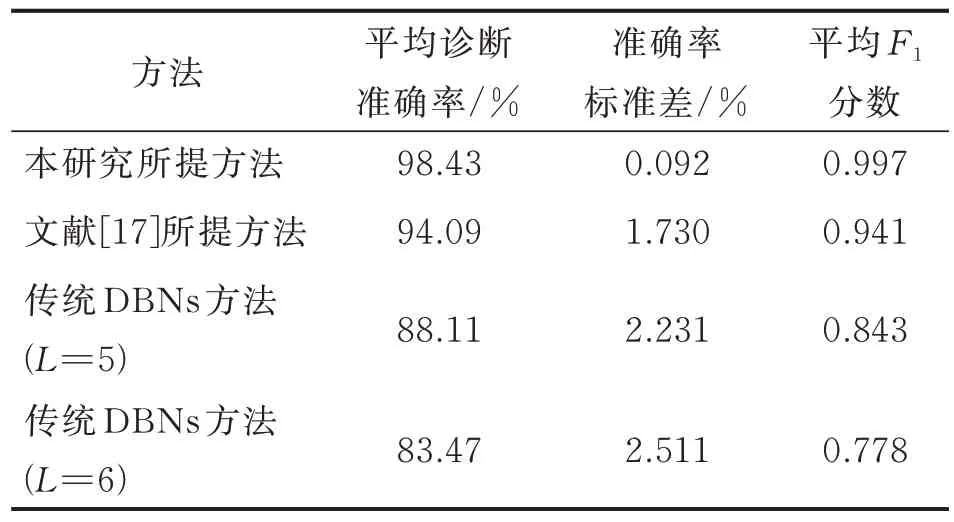

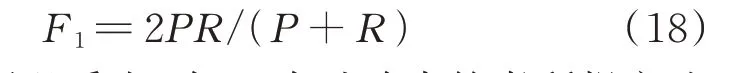

为了避免诊断过程中随机因素的干扰,保证所提方法具有较好的稳定性和泛化能力,笔者分别构建不同的测试样本集,进行独立重复测试14 次,并用F1分数[18]综合衡量所提方法对早期裂纹的诊断效果,表2 所示为14 次平均诊断结果。

表2 14 次测试平均诊断结果Tab.2 The average diagnostic results of 14 times

从表2 可以看出:本研究所提方法平均准确率达到98.43%,标准差仅为0.092%;文献[17]所提方法的平均准确率亦到达94.09%,标准差为1.730%,稍逊本研究所提方法;两种传统DBNs 平均准确率仅分别达到88.11%和83.47%,标准差达到2.231%和2.511%,说明其易受随机因素的影响,这主要因为其受重构误差影响较大,使得其初始化权值波动偏大,直接影响了每次测试的诊断结果。

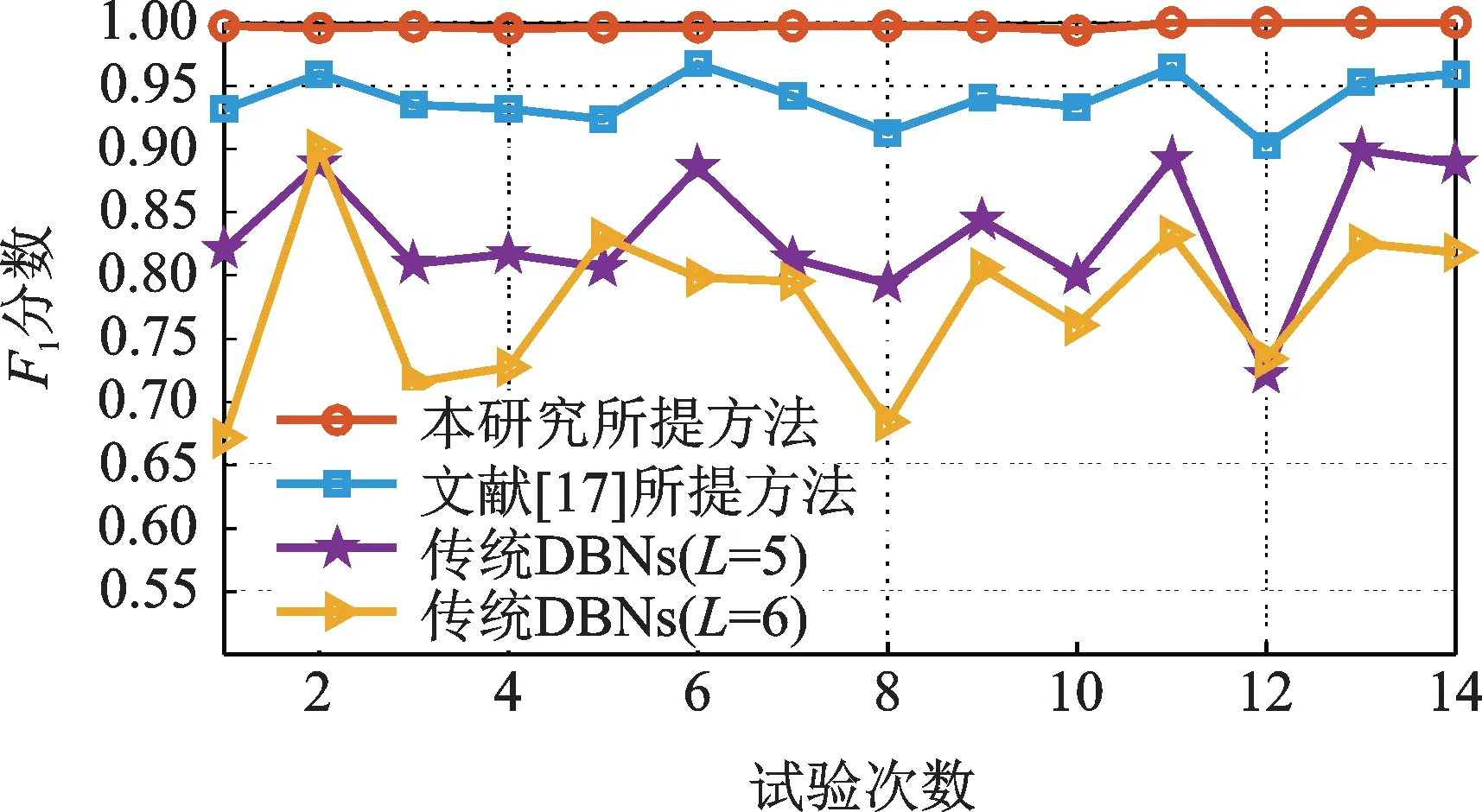

另外,由于F1分数综合考虑了精确率P和召回率R两个指标,其数学表达式见式(18),可更加客观地衡量所提方法对早期裂纹的诊断效果,故笔者亦采用F1分数来综合评价每次测试中对裂纹故障诊断效果,测试结果如图11 所示。

从图11 可以看出,在14 次试验中笔者所提方法对叶片裂纹故障识别效果平稳,其F1值均在0.994~1 之间,平均F1分数达到0.997,这进一步说明了所提方法对裂纹故障确实具有很好的识别能力,其稳定性和泛化能力较好。同时可以观察到,文献[17]所提方法F1值亦较高,在0.902~0.977 之间,但其在14 次试验中结果出现明显的波动,这表明其稳定性和泛化能力明显较弱。而相比笔者所提方法以及文献[17],两种传统DBNs 的F1分数明显偏低,且14次试验结果存在剧烈的波动。通过以上分析,表明利用笔者所提改进DBNs 可有效从信号中提取裂纹特征并完成裂纹智能检测,在稳定性和泛化能力上更具优势。

图11 14 次测试F1分数变化趋势Fig.11 F1 score change tendency of 14 times

5 结论

1)提出了一种具有自适应深度调节能力的改进DBNs,相比与传统的DBNs,能有效克服特征退化所造成的诊断误差大的缺点,所学特征更能反映数据本质特点,并利用诊断实例证明了其有效性。其对叶片裂纹的平均诊断精度达到98.43%,标准差仅为0.092%,表现出更好的稳定性和泛化能力。

2)将叶片三维叶尖间隙引入叶片裂纹诊断中,综合利用三维参量所提供的故障信息,在整个过程中将裂纹特征提取与模式识别进行了有效融合,对裂纹进行了准确诊断。