浅谈仰板焊接技术研究与分析

彭兵

(陕钢集团汉中钢铁有限责任公司,陕西 汉中 724200)

现有技术中,C02气体保护焊因其具有焊接成本低、生产效率高、操作简便等优点已广泛应用于钢结构件的焊接生产中,目前C02气体保护焊主要适用平位及横位的对接缝及角接焊缝。全熔透仰板对接焊缝的关键要求在于单面焊双面成形技术。仰位焊接时,由于焊接熔池倒悬,没有固态金属的承托,使焊缝难以成形。若板件组装间隙、焊枪角度、焊接电流、电弧长度、运条方式控制不当,C02气体保护焊仰位焊接时熔滴金属、熔池液态金属受重力作用,容易产生下塌,焊缝正面容易形成焊瘤、焊缝与坡口两侧夹角处易形成夹渣、背面则会出现内凹、未焊透等缺陷,极易导致焊缝探伤不合格。

1 全熔透仰板的焊接方法分析

1.1 焊接坡口制备

采用V型坡口,坡口角度60°±5°,钝边0.5~1.5mm。

1.2 焊接件预处理

将焊接件两侧坡口及边缘各20~30mm范围内清理至呈现金属光泽,并将处理后的焊接件组装成V型坡口的对接接头。

1.3 打底层焊接

采用小幅度斜锯齿形运条方法沿焊接方向向前焊接,在坡口反面形成熔池,电弧燃烧始终处于溶池前端1/4处,焊接电流80~105A、电孤电压18~20V、焊接速度2.5~4.0mm/s。

1.4 填充层焊接

采用反月牙形运条方法沿焊接方向向前焊接,焊接过程中,电弧横向摆动,在两侧坡口面与打底层焊缝夹角处稍做停顿,中间快速过渡,电弧下拉至距上一层焊缝3~4mm的坡口面处再逆向重复此动作;焊接电流90~130A、电弧电压19~21V、焊接速度1.5~2.5mm/s。

1.5 盖面层焊接

采用月牙形运条方法沿焊接方向向前焊接,焊接时,在焊缝中心起弧后迅速将电弧移动至坡口边缘处,电弧在坡口内燃烧作0.5s的停顿后,当熔池铁水饱满溢出坡口边界线后,将电弧移动至另一侧坡口边缘,在移动过程中,速度均匀保持一致,当铁水饱满溢出坡口边界线后,逆向重复上述动作,焊接电流90~110A、电弧电压18~21V、焊接速度2~3mm/s,焊丝干伸长控制在15mm±2mm。

进一步地,所述步骤2中,所述焊接件组装时错边量不大于焊接机件板厚的5%,且不大于0.8mm;焊接件装配好后,在焊接件两端焊定位焊缝,定位焊缝长度为10~15mm;所述焊接件的始焊端间隙为1.5~2.4mm,终焊端间隙为2.0~3.5mm;所述焊接件组装时预留反变形,所述反变形角度为2~4°。在焊接过程中,采用的C0z作为保护气体。焊接时,气体流量控制在15~20L/min。优选的焊丝直径为1.0~1.2mm。优选的,在焊接过程中,焊枪角度与焊接反方向夹角为80~90°。进一步地,所述步骤中,当所述填充层焊缝与所述坡口表面距离为1~1.5mm时,开始与现有技术相比,申请的一种全熔透仰板的焊接方法通过选用C02气体保护焊,采用小电流、短弧操作等措施来减小熔滴尺寸,以克服熔滴重力的影响;同时,在表面张力和电磁收缩力的共同作用下,使熔滴金属在很短的时间内由焊丝过渡到熔池中去,电弧熔池小,保护气体的同时对熔池具有冷却作用,熔池冷却速度很快,有效控制熔融金属下坠,促使焊缝成形;有效地解决了全熔透仰板对接焊缝的单面焊双面成形要求,将焊缝一次探伤合格率提高至95%以上。与采用焊条电弧焊焊接仰板相比,焊接效率可提高2~3倍,能够大幅度提高钢结构仰板焊接的生产效率,降低焊接生产成本及工人的劳动强度。

为了更清楚地说明本申请实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍,显而易见,下面描述中的附图仅仅是本申请中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

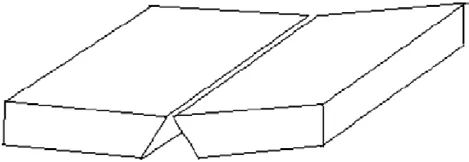

图1为具体实施例一种全熔透仰板的焊接方法的焊接坡口的示意图。

图1 全熔透仰板的焊接方法的焊接坡口示意图

2 具体实施方式

下面将结合实施例中的附图,对实施例中的技术方案进行详细的描述,显然,所描述的实施例仅仅是一部分,而不是全部的实施例。基于中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于保护的范围。

结合图1所示,一种全熔透仰板的C02气体保护半自动焊焊接方法,包括以下步骤。

2.1 焊接坡口制备

采用v型坡口,坡口角度60°±5°,钝边0.5~1.5mm。

2.2 焊接件预处理

用角向磨光机将焊接件两侧坡口及边缘各20~30mm范围内的油污、铁锈、水渍等杂物清除干净,直至呈现金属光泽,并将处理后的焊接件组装成V型坡口的对接接头;将打磨好的焊接件组装成V型坡口的对接接头,装配间隙为1.5~3.5mm。焊接件件装配好后,在焊接件两端焊定位焊缝,定位焊缝长度为10~15mm,且要求牢靠,焊接件预留反变形,反变形角度约为2~4°。

2.3 打底层焊接

在始焊端定位焊缝上引弧,稍加停留,预热母材,然后,压低电弧迅速移动至坡口间隙处,充分利用电弧吹力和等离子流力作用,待坡口根部形成第一个熔池后,转入正常焊接,采用短弧焊接、小幅度斜锯齿形运条方法,电弧燃烧始终处于溶池前端1/4处,在两侧钝边稍作停顿中间快速过渡,保证焊缝根部焊透和两侧熔合良好,防止因熔池过热使熔池金属下坠,造成的焊缝背面下凹,正面出现夹渣或焊瘤等缺陷。坡口内焊缝厚度控制在2mm左右,连续焊接。焊接电流80~105A、电弧电压18~20V、焊接速度2.5~4.0mm/s。

2.4 填充层焊接

在始焊端坡口内1/2处引燃电弧后,迅速移动电弧至一侧坡口面与打底层焊缝夹角处,停留1.5s后,沿焊缝表面迅速过渡另一侧歧口面与打底层焊缝夹角处,停留1.5s后,把电弧向下移动至至距上一层焊缝3~4mm的坡口面处,稍作停留后,逆向重复上述动作反复重复此动作,以反月牙形运条方法沿焊接方向向前焊接,使熔池金属形成的几何图形呈水平状或内凹状,连续焊接,直到填充层焊缝比坡口表面低1~1.5mm;焊接电流90~130A、电弧电压19~21V、焊接速度1.5~2.5mm/s。

2.5 盖面层焊接

在焊缝中心起弧后,迅速将电弧制动至坡口边缘处,电弧在坡口内燃烧作0.5s的停顿后,当熔池铁水饱满溢出坡口边界线后,将电弧移动至另一侧坡口边缘,在移动过程中速度均匀保持一致,当铁水饱满溢出坡口边界线后,逆向重复上述动作,以月牙形的运条方法沿焊接方向连续焊接,直到坡口填满;焊接电流90~110A、电弧电压18~21V、焊接速度2~3mm/s,焊丝干伸长控制在15mm±2mm。

焊接件组装时,错边量不大于焊接件板厚的5%,且不大于0.8mm;焊接件装配间隙始焊端间隙为1.5~2.4mm,终焊端间隙为2.0~3.5mm。终焊端间隙放大的目的是克服试件在焊接过程中,由于焊缝的横向收缩而使焊缝间隙变小,从而影响背面焊缝质量。焊接件组装时,预留反变形,反变形角度约为2~4°。打底层、填充层和盖面层焊缝焊接时,焊枪角度在施焊过程中与焊接反方向夹角为80~90°。焊丝直径为1.0~1.2mm。进一步地,所述的一种全熔透仰板的C02气体保护半自动焊焊接方法中,采用的C02保护气体,焊接时气体流量控制在15~20L/min。

3 实施案例

3.1 焊接坡口制备

板件尺寸为12mm×150mm×300mm,采用机械加工或火焰切割制备V型坡口,坡口角度60°±5°,钝边0.5~1.0mm。

3.2 试件打磨及清理

用角向磨光机试试件两侧坡口面及坡口边缘各20~30mm范围内的油污、铁锈、水渍等杂物清除干净,呈现金属光泽。

3.3 试件组装及定位焊

将打磨好的试件组装成V型坡口的对接接头,错边量不大于板厚的5%,即≤0.6mm,装配间隙始焊端1.5~2.0mm,终焊端间隙为2.0~2.4mm。试件装配好后,在试件两端焊定位焊缝,定位焊缝长度为10~15mm,且要求牢靠,试件预留反变形,反变形角度约为2~3°。

3.4 焊接方法

采用的C02保护气体焊,焊丝型号为ER50-6,焊丝直径为1.0mm。

3.5 打底层焊接

试板位于仰焊位置,在始焊端定位焊缝上引弧,稍加停留,预热母材,然后压低电弧迅速移动至坡口间隙处,充分利用电弧吹力和等离子流力作用,待坡口根部形成第一个熔池后,转入正常焊接,采用短弧焊接、小幅度斜锯齿形运条方法,电弧燃烧始终处于溶池前端1/4处,在两侧钝边稍作停顿中间快速过渡,保证焊缝根部焊透和两侧熔合良好,防止因熔池过热使熔池金属下坠,造成的焊缝背面下凹,正面出现夹渣或焊瘤等缺陷。坡口内焊缝厚度控制在2mm左右,连续焊接。焊枪角度在施焊过程中与焊接反方向夹角为80~90°,焊丝干伸长控制在15mm±2mm。焊接电流80~95A、电弧电压18~19V、焊接速度2.5~4.0mm/s,焊接时,C0z保护气体流量控制在15~20L/min。

3.6 填充层焊接

在始焊端坡口内1/2处引燃电弧后,迅速移动电弧至一侧坡口面与打底层焊缝夹角处,停留1.5s后沿焊缝表面迅速过渡另一侧破口面与打底层焊缝夹角处,停留1.5s后,把电弧向下移动至至距上一层焊缝3~4mm的坡口面处,稍作停留后,逆向重复上述动作反复重复此动作,以反月牙运条方法沿焊接方向向前焊接,使熔池金属形成的几何图形呈水平状或内凹状,连续焊接,直到填充层焊缝比坡口表面低1~1.5mm;焊枪角度在施焊过程中,与焊接反方向夹角为80~90°,焊丝干伸长控制在15mm±2mm。焊接电流95~110A、电弧电压19~21V、焊接速度1.5~2.5mm/s,焊接时,C02保护气体流量控制在15~20L/min。

3.7 盖面层焊接

在始焊端焊缝中心起弧后,迅速将电弧移动至坡口边缘处,电弧在坡口内燃烧作0.5s的停顿后,当熔池铁水饱满溢出坡口边界线后,将电弧移动至另一侧坡口边缘。在移动过程中,速度均匀保持一致。当铁水饱满溢出坡口边界线后,逆向重复上述动作,以反月牙形的运条方法沿焊接方向连续焊接,直到坡口填满。焊枪角度在施焊过程中,与焊接反方向夹角为80~90°,焊丝干伸长控制在15mm±2mm。焊接电流90~105A、电弧电压18~19V、焊接速度2~3mm/s。

4 结语

在当前现有技术中,CO2气体保护焊因其具有焊接成本低、生产效率高、操作简便等优点已广泛应用于钢结构件的焊接生产中,目前CO2气体保护焊主要适用平位及横位的对接缝及角接焊缝。但需要说明的是,在本文中,介绍了一种全熔透仰板的焊接方法。全熔透仰板对接焊缝的关键要求在于单面焊双面成形技术,可以克服现有技术中的不足。