CVVL电机的结构优化研究

曾 红,祁 瑞*,张志华

(1.辽宁工业大学 机械工程与自动化学院,锦州 121001;2.锦州汉拿电机有限公司,锦州 121001)

0 引言

CVVL(连续可变气门升程技术)电机是一种用于降低汽车耗油量、提升发动机性能的一款永磁无刷直流电机,而该电机在实际应用中却存在一定缺陷和性能不足点,例如电机效率低和平均电磁转矩不足等,急需通过结构优化提升电机性能[1~3]。而目前在电机的优化设计方面,我国由于整体电机发展滞后,优化方式和分析方法有待完善[4~6]。

1 优化流程

本文通过有限元分析法和基于粒子群算法的多目标优化对CVVL电机结构进行优化,改善现阶段存在的不足。

本文根据CVVL电机的工作特点和存在的性能缺陷,通过理论计算寻找影响性能的优化变量;利用ANSYS软件的RMxprt模块参数化建模;在OptiSLang模块下,与电机模型进行关联建立电机的多目标优化模型,利用粒子群算法(PSO)对CVVL电机进行结构优化,获得最优解集,最后通过试验验证优化方法的可行性。

本文的电机优化流程如图1所示。

图1 电机优化流程图

2 建立多目标优化模型

2.1 调研分析

本文优化对象CVVL电机为永磁无刷直流电机,主要由蜗杆轴、转子、定子、霍尔传感器、轴承、机壳、铸铝前盖和电驱绕组等部件组成[7~9]。本文CVVL电机初始参数如表1所示。

表1 初始参数

经过企业走访与试验发现,在CVVL电机中存在着平均电磁转矩不足、电机效率低和响应速度慢等缺陷,对其结构进行多目标优化十分重要[10,11]。

2.2 建立优化目标

2.2.1 平均电磁转矩目标函数

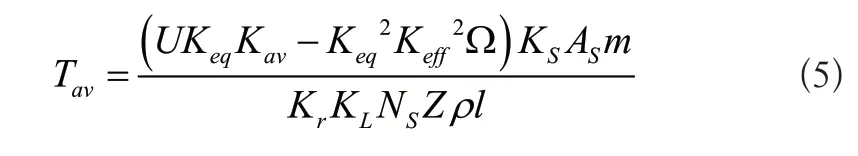

永磁无刷直流电机在某一状态角(θ2-θ1)中的平均电磁转矩Tav表达式为:

其中,Te为瞬时电磁转矩,其表达式为:

式(2)中,Keq为等效绕组反电动势系数,f(θ)为反电动势波形函数,Ω为转子的机械角速度,KS为定子槽满率,AS为一个定子槽面积,m为电机相数,Kr为绕组电阻系数,KL为绕组元件平均半匝长系数,NS为每槽导体数(匝数的2倍),Z为定子槽数,ρ为绕组电阻率,l为定子铁心长度。

又Kav、Keff分别代表反电动势波形函数的平均值和有效值,其表达式为:

综上所述,永磁无刷直流电机平均电磁转矩可以进一步表示为:

因此,第一目标函数平均电磁转矩可建立为:

2.2.2 电机效率目标函数

电机平均电流Iav可表示为:

式(7)中,Req为等效电阻。电机效率η可表示为:

式(8)中P2为输出功率,P1为输入功率,P0为损耗功率。

因此,第二目标函数电机效率为:

2.2.3 电磁时间常数目标函数

电机的响应时间与绕组电磁时间常数τ有着直接的关系,电磁时间常数τ越小,电机系统响应时间越快。绕组电磁时间常数τ表达式如式(10)所示:

L为串联绕组电感,Rp为串联绕组电阻,Λ为等效磁导。

因此,第三目标函数电磁时间常数为:

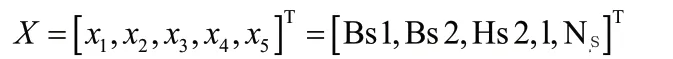

2.3 优化变量

由上述平均电磁转矩、电机效率和电磁时间常数三个目标函数可知,三个优化目标与电机结构参数息息相关,例如定子槽数Z、电机相数m、定子铁心长度l、每槽导体数NS和定子槽面积AS。并且定子槽面积AS主要与定子槽肩宽Bs1、定子槽身宽Bs2和定子槽身高Hs2有关[12~14]。

由于CVVL电机工作环境与优化要求,本文选择优化变量为定子槽肩宽Bs1、定子槽身宽Bs2、定子槽身高Hs2、定子铁心长度l、每槽导体数NS等5个变量。

在优化模型和仿真中的仿真名与取值情况如表2所示。

表2 优化变量

3 电机的多目标优化

3.1 参数化建模

本文优化方式为在有限元软件中参数化建立几何模型,并将几何模型导入至多目标优化模型中,输入目标函数与约束条件等,利用粒子群优化算法寻找Pareto最优解。为了使优化结果更加准确可靠,本文基于一款功能强大的多目标优化分析软件OptiSlang,也是目前最为可靠稳健的旋转机械优化方式。

在有限元模型中建立的几何模型如图2所示,电机的基本结构和电枢绕组结构可直观查看。

图2 电机基本结构和电枢绕组结构

仿真环境设置为线性负载;设置电机参数时,为了便于对比,初始值为优化前的电机参数值;在参数化建模时定义的参数化变量与上述优化变量相对应,变量名称和初始值如表2所示。

3.2 建立多目标优化模型

在有限元软件中对电机模型求解后,在优化模块中导入上述的优化变量与目标函数,并定义优化模型的约束条件,如图3所示。

图3 建立优化模型

由于电机绕组电流过大、定子槽满率过高都会导致发热现象严重甚至损坏电机元件,并且直接影响电机正常工作[15,16],所以本文的约束条件分别为:

1)串联绕组电流小于等于44A;

2)定子槽满率KS小于95%;

3)结构变量取值范围约束。

本文优化选择的是标准粒子群算法(PSO),本文设定的初始种群数Population size为10、最大种群规模Archive size为200。

3.3 优化结果分析

优化基本结果图如图4所示,图4为Pareto 2D图,图中有线构成的曲线称为Pareto前沿面,其意义为优化算法得出的可行解,用户可从中挑选自己需要的合适方案。

图4 多目标优化结果图(Pareto 2D)

图5和图6显示的分别为在最优解集中选择方案的优化变量和优化目标参数值。图中选择的是最优解集中第200号方案组,方案可以在图4中的前沿面里选择合适的方案。在图中可以看到最优解的取值分别为每槽导体数NS为20、定子槽身宽Bs2为7.4768mm、定子槽肩宽Bs1为4.6855mm、定子槽身高Hs2为6.4589mm、定子铁心长度l为28.2962mm。

图5 多目标优化结果图(优化变量最优解)

图6 多目标优化结果图(优化目标结果)

3.4 数字模拟结果对比

表3所示结果为在仿真实验中,针对优化目标的完成度做优化前后对比分析。

表3 仿真结果对比

4 优化前后对比分析

4.1 样机试验结果对比

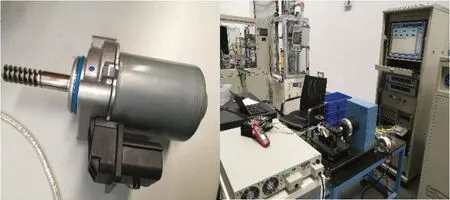

基于上述CVVL电机优化,制作样机,并准备测试试验台、负载转矩机、电源和驱动器等。

由上位机、驱动器、电源、电机霍尔传感器依次接线连接,如图7所示。将电机接入电源,安装在试验台上,将电机的转子输出端与可连续增加负载的扭矩机相连接。实验时,由负载为0开始递增,测量速度、电枢电流和转子输出转矩等参数。由于试验条件所限,本文试验验证了平均电磁转矩和电机效率两个优化目标。

图7 CVVL电机(左)试验台(右)

4.2 平均电磁转矩

样机试验数据显示,在不同电流激励下优化后的电机转矩均比优化前提升明显,最大值可以达到0.458N·m(为防止电机损坏,试验在极限电流下测量),优化前最大电机转矩为0.448N·m,优化提高了2.23%。

以电机转矩和电流分别作为纵轴和横轴,将试验结果以曲线形式对比优化前后的变化,如图8所示。

图8 转子输出转矩试验对比图

由对比图可以看到优化后的电机转矩转矩平滑,并且呈直线型上升,比优化前的曲线在负载状态下的转矩更强。电机转矩是平均电磁转矩与抑制转矩(例如摩擦等因素)的差值,由试验结果可以得出本文多目标优化方法可以提升平均电磁转矩。

4.3 电机效率

电机效率由于试验中电流测量客观原因影响,电流值不可做数值分析但可做对比分析,本文只做曲线对比分析。以电机效率和电流作为主要参考值,对比优化前后的电机效率曲线,可得出图9对比曲线。

图9 电机效率试验对比图

由对比图可以看出优化后的电机效率曲线平滑稳定上升,并且比优化前的电机效率高,由此可验证优化方法十分合理、可靠。

5 结语

本文以CVVL电机为优化对象,以定子槽肩宽Bs1、定子槽身宽Bs2、定子槽身高Hs2、定子铁心长度l和每槽导体数NS,5个结构参数为优化变量,以平均电磁转矩、电机效率和电磁时间参数为优化目标,通过ANSYS软件中OptiSLang模块的多目标优化获得最优解集。

优化后的电机模型,在仿真结果中,平均电磁转矩转矩和电机效率都有所提升,电磁时间常数也相应减小,加速电机响应;样机试验结果也表明了优化后的电机效率和转矩的提升效果十分明显。通过优化全面提升了电机效率、强化电机转矩、加快电机响应。无论是仿真还是试验结果,都验证了本文的多目标优化方法合理可靠。