深孔加工工艺参数的响应面试验及多目标优化

徐晓栋,龚玉玲,夏腾飞

(1.泰州学院 船舶与机电工程学院,泰州 225300;2.中国第一汽车股份有限公司 无锡油泵油嘴研究所,无锡 214063)

0 引言

在深孔加工中,随着产品小型化,多样化的快速发展,对小直径深孔的加工质量和生产效率提出了更高要求。枪钻加工作为高精度高质量深孔加工的重要组成部分,具有连续加工、排屑容易等优点,主要用于小直径深孔加工。枪钻钻杆内部中空,外部有V形排屑槽,刀具系统的整体刚性较差,在钻削过程中,不合理的加工参数易使钻杆的变形和振动,导致加工质量下降。圆度、直线度是评价孔加工质量的重要指标,直接影响着零件的使用性能,特别是枪管炮管、发动机喷油器等产品,更是涉及到人身安全和环境污染等问题,所以研究枪钻加工参数与加工质量之间的对应关系,优化加工参数十分必要[1~4]。

国内外已有不少学者针对深孔加工质量进行了研究。Chin等人建立了BTA深孔钻的圆度模型,并通过试验证明了模型的可靠性[5]。Deng等人研究了不同控制因素对钻孔直度的影响[6]。李超等人以刀具振动信号为输入特征,构建了深孔钻削加工孔圆度误差的预测模型[7]。杨俊超提出了正方网格迭代寻优评定深孔轴线直线度[8]。现有研究大多是对单一质量指标的优化,随着深孔加工质量要求的日益提高,同时满足多个质量指标的多目标优化逐渐成为研究的热点[9~10]。

本文以深孔加工的切削速度、切削液油压、进给速度三个主要工艺参数为研究对象,通过Box-Behnken中心复合设计试验,用最小二乘法计算圆度和直线度,建立圆度和直线度的二次回归模型,并以圆度和直线度为优化目标,采用遗传算法进行优化,得到最优工艺参数,以提高深孔加工质量。

1 测量原理

1.1 圆度的测量原理

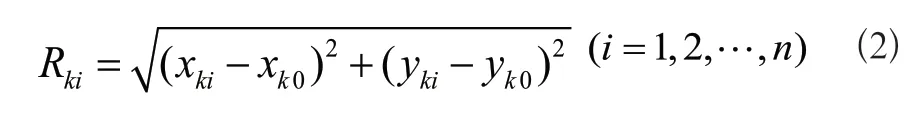

采用LKG90C三坐标测量机对深孔待测截面內部采集一周的测量点,测量点尽量沿着法线方向测量,以提高测量精度。数据点为(xki,yki,zk)(i=1,2,…,n;k=1,…,m),zk为规定的截面高度,令圆心为(xk0,yk0),圆的半径为rk,采用最小二乘法拟合圆的函数为:

采用文献[11]求解圆心坐标和半径,即(xk0,yk0,rk),并计算测量测量点到圆心的距离:

由式(2),求最大值Rkimax和最小值Rkimin,则圆度为:

1.2 直线度的测量原理

由1.1测量的k个截面的圆心点为(x10,yz10,z10),(x20,y20,z20),…,(xi0,yi0,zi0)(i=k),设理想直线L通过点P(x0,y0,z0),其方向向量(a,b,c),则该直线方程为:

2 试验与方法

2.1 试验设备

试验采用德国纳格尔枪钻机床,如图1所示。高压油管接管材料为20CrMo,中心深孔孔径为,如图2所示。枪钻刀具直径为4.252mm,如图3所示。测量设备为LK-G90C三坐标测量机,如图4所示。

图1 枪钻机床

图2 高压油管接管

图3 枪钻实物图

图4 三坐标测量机

2.2 响应面设计

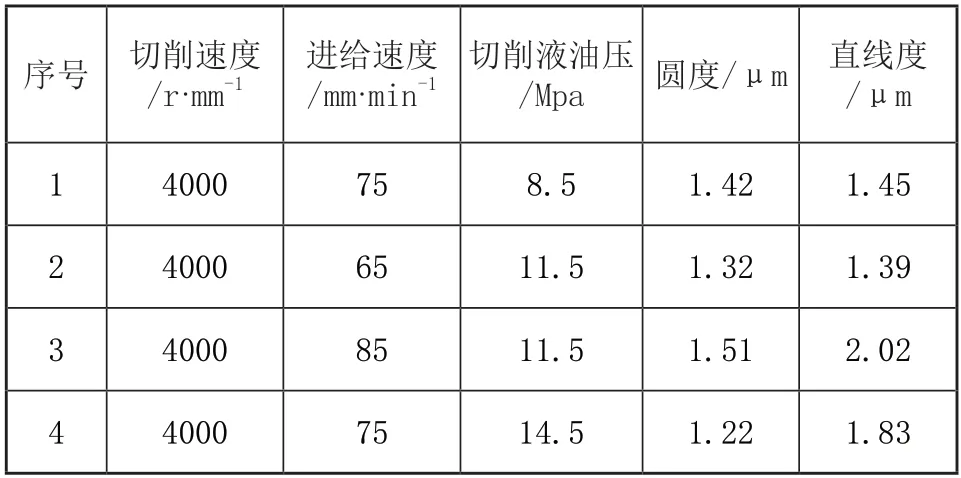

Box-Behnken中心复合设计方法为响应面设计的一种常用方法,可以采用尽量少的试验次数,获得工艺参数与目标值之间的函数模型,且保证响应模型的精确度。本试验采用对圆度和直线度影响较大的切削速度(A)、进给速度(B)、切削液油压(C)三个工艺参数为试验因素[3],以深孔的圆度(y1)和直线度(y2)为指标,进行三因素三水平响应面试验,试验设计如表1所示,试验安排及试验结果如表2所示。

表1 Box-Behnken中心组合试验参数

表2 Box-Behnken中心组合试验设计结果

(续)

2.3 响应面分析

运用Design-Expert8.0软件进行响应面分析,建立深孔的圆度(y1)、直线度(y2)与切削速度(A)、进给速度(B)、切削液油压(C)之间的响应面二次模型如下:

其中y1表示圆度,y2表示直线度,n表示切削速度,vs表示进给速度,p-切削液油压,分别对圆度、直线度进行方差分析,结果如表3所示。

表3 深孔圆度的响应面二次模型方差分析

表3表示深孔圆度的响应面二次模型方差分析结果,P值表示置信度。圆度模型的P值为<0.0001,表明其预测模型是高度显著。圆度的一次项、二次项、交互项中,除C项(切削液油压)的P值大于0.05,其他项均小于0.05,表明除切削液油压的影响因素外,其他因素对圆度的影响均高度显著;同时Lack of fit表示模型失拟程度,其P值为0.5372(大于0.05),表示模型失拟程度不显著,进一步反应响应面模型可靠稳定。同理深孔直线度的响应面二次模型,直线度的P值为<0.0001,即直线度的响应面模型是高度显著。一次项、二次项、交互项中,其中除BC(进给速度与切削液油压的交互项),C^2(切削液油压的平方项)的P值大于0.05,其他因素均小于0.05,表明除BC和C^2项以外,其他因素均高度显著;由模型失拟程度指标Lack of fit的P值为0.5805,模型失拟程度不显著,表明直线度响应模型显著且可靠稳定。从圆度和直线度的回归模型的预测值与试验测量值的对比图(如图5所示),试验值与预测值的散点分布在直线附近,表明回归模型的拟合度高,模型稳定可靠。

图5 响应面回归模型的试验测量结果与预测结果的对比图

3 基于遗传算法的多目标优化

3.1 建立多目标优化模型

实际生产中,由于工艺参数对各个指标的影响趋势不同,通常改变工艺参数会使得某些指标得到提升,但另外的指标却可能变得更差。因此,单一指标的优化不足以满足实际工程,需要采用多目标优化方法,以提高加工质量[12]。优化变量为切削速度、进给速度、切削液油压三个因素,即X=(n,vs.p);优化目标函数为圆度和直线度的响应面二次回归模型(式(6)和式(7));结合实际生产要求设定约束条件为深孔圆度<1.5μm,深孔直线度<1μm。

3.2 基于gamultiobj函数的多目标优化

采用MATLAB优化工具箱中的gamultiobj函数,gamultiobj函数是基于NSGA2的一种多目标优化算法,其算法具有效率高、计算量小等优点。基于gamultiobj函数多目标优化算法流程如图6所示。在多目标求解过程中,先产生初始种群,根据条件判断是否能获得多目标Pareto解,如果无法获得多目标最优解集,则调用stepgamultiobj函数进行种群进化,再次判断是否退出,如果无法获得多目标最优解集,则循环种群进化过程,直到获得最优解集。

图6 基于gamultiobj函数多目标优化算法流程

gamultiobj函数的多目标优化算法设置:初始种群数为250,交叉率为0.85,变异率选择adative feasible,公差函数1e-5为终止条件,优化结果如图7所示。

从图7中的gamultiobj函数多目标优化结果可见,两个目标值相互影响、相互制约,即调整工艺参数使圆度减少时,直线度却增加,反之亦然。因此确定最优加工参数时,在解集区域中心区域取值,再结合实际情况对加工参数进行修正,得到最优加工参数为切削速度5100r·min-1、进给速度68mm·min-1、切削液油压11Mpa。

图7 gamultiobj函数多目标优化结果

3.3 试验验证

为验证多目标优化结果的准确性,以优化结果设置加工工艺参数(切削速度5100r·min-1、进给速度68mm·min-1、切削液油压11Mpa),进行3组试验验证。使用三坐标测得高压油管接管中心深孔的圆度和直线度如表4所示。

表4 最优工艺参数组合试验验证

可见,在该参数下加工的深孔圆度和直线度均符合要求。说明经遗传算法优化得到的工艺参数是可靠的,符合深孔加工要求。

4 结语

本文通过Box-Behnken响应面试验建立高压油管接管中心深孔的圆度和直线度二次回归模型,可用来分析和预测切削速度、进给速度和切削液油压对深孔圆度和直线度的影响,并采用遗传算法进行以圆度和直线度为目标的多目标优化,得到最优加工工艺参数为切削速度5100r·min-1、进给速度68mm·min-1、切削液油压11Mpa。该参数下加工的高压油管接管中心深孔圆度和直线度均符合要求,验证了该方法的可行性和有效性。