冷氢化工艺的节能优化研究

罗 周 , 李 兵 , 向春林

(四川永祥新能源有限公司 , 四川 乐山 614802)

随着社会经济的快速发展和产业结构的不断变化,能源紧缺问题日益凸显[1]。而碳中和概念的提出,加速了以多晶硅为代表的太阳能光伏产业的发展[2]。当前,我国多晶硅生产主要以改良西门子法为主,各主要多晶硅生产厂家通过对还原工艺、TCS提纯工艺、尾气干法回收工艺及冷氢化工艺的不断优化,大大降低了多晶硅生产系统的能耗及成本。但多晶硅生产的综合耗能仍然较高,每生产1 kg高纯晶硅需耗电50 kW·h,因此,节能降耗仍是多晶硅生产的主旋律。而冷氢化装置作为多晶硅生产的核心部分,是节能降耗的重点装置[3]。刘继三等[4]于2016年对冷氢化工艺进行了优化,大大降低了冷氢化生产运行的能耗及成本。本文在其优化后的冷氢化工艺流程基础上,采用Aspenplus模拟软件对冷氢化工艺的局部流程进行了再次优化,以进一步降低冷氢化生产的能耗及成本,提高企业的生成能力,并对优化前后的节能效果进行了对比分析。

1 冷氢化工艺简介

冷氢化是多晶硅副产物四氯化硅实现闭路循环的核心部分,其主要生产原料为硅粉、氢气和四氯化硅[5-6]。其中由氢气压缩机加压后的高压循环氢气和由精馏装置罐区送来的高压四氯化硅液体经过预热后,经混合、汽化与从流化床顶部出来的高温高压气体进行多级热量交换,辐射式电加热器的终端加热后升温至400~600 ℃[7-8]。后高温的氢气和四氯化硅混合气由设备底部进入流化床反应器,在流化床反应器内以铜基或镍基为催化剂,在2.0~3.0 MPa条件下,与从流化床顶部或侧面加入的工业级硅粉进行流化反应,主要反应方程式如下[9-10]:

由流化床反应器顶部出来的含硅粉的高温高压混合气体,经两级热量回收换热器换热后,进入旋风分离器除去大粒径硅粉,由旋风分离器收集下来的硅粉重新返回流化床内进行反应,后进入金属烧结,或陶瓷烧结滤芯的硅粉过滤器除去小粒径硅粉,再进入湿法除尘系统中进行降温、洗涤,去除金属氯化物、高沸物及少量硅粉,由洗涤塔顶部出来的饱和气体经热量回收、循环水冷却及氟利昂深冷后得到氯硅烷液体,其中不凝气体主要是氢气经循环氢气压缩机加压后循环使用,冷凝下来的氯硅烷液体收集在氯硅烷产品罐中,后送至精馏装置进行提纯分离[11]。冷氢化装置主要包括压缩机加压及循环单元、预热汽化单元、过热单元、热量回收单元、硅粉添加单元、流化反应单元、硅粉去除单元、湿法除尘单元及冷凝单元[12]。

2 优化前工艺

优化前采用刘继三等[4]提出的冷氢化工艺流程,见图1。

图1 优化前冷氢化工艺流程

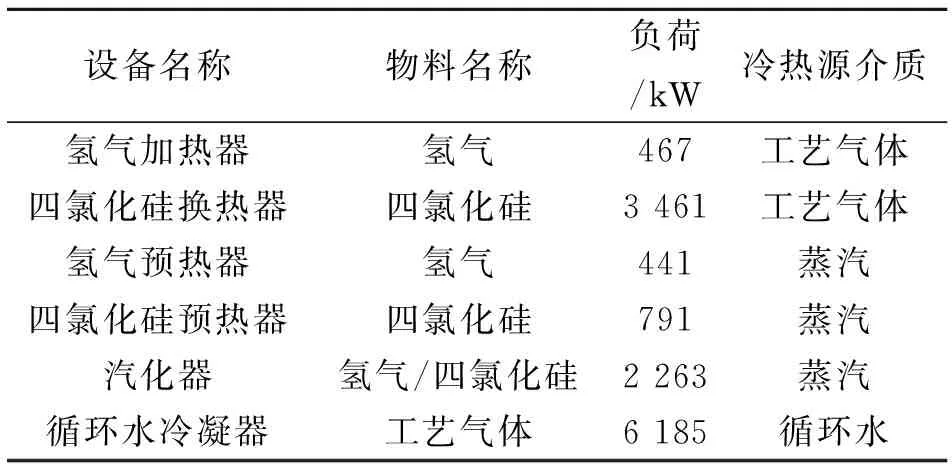

经硅粉过滤器过滤后约250 ℃的高温工艺气体由底部进入洗涤塔,经顶部低温喷淋液降温、洗涤后,由洗涤塔顶部出来的高温饱和气体经氢气加热器及四氯化硅换热器回收热量后降温至133 ℃左右,后进入循环水冷凝器及后端冷凝器进行冷凝。加热后的氢气和四氯化硅分别进入预热器用蒸汽进行加热,后氢气与四氯化硅液体进行混合,进入汽化器用蒸汽进行加热。以年产20万t三氯氢硅的冷氢化装置为例,优化前设备的热负荷见表1。

表1 设备热负荷(优化前工艺)

从表1可以看出,工艺优化前,冷氢化装置内以蒸汽为热源的氢气预热器、四氯化硅预热器及汽化器总的蒸汽热负荷为3 500 kW,对应蒸汽消耗量为6 082 kg/h(按0.6 MPa饱和蒸汽冷却为0.6 MPa的冷凝水考虑)。以循环水为冷却介质的循环水冷凝器热负荷为6 185 kW,对应的循环水量为1 140 t/h(按循环水温度上升5 ℃计算)。

3 优化后工艺

为尽可能多地回收冷氢化系统的余热,降低系统的整体运行能耗及成本,结合预热后的氢气和预热后的四氯化硅混合后,四氯化硅会因分压降低而部分汽化吸热,进而混合后的气液两相流体的温度降低,直至低于洗涤塔顶部出口的饱和工艺气体温度。利用夹点技术原理,在洗涤塔后端增加一台多相流换热器,让氢气与四氯化硅混合降温后的两相流体与从洗涤塔顶部出来的饱和工艺气体进行换热,以达到回收热量、节约蒸汽和循环水消耗的目的[13-15]。同时取消氢气预热器和四氯化硅预热器,以节约设备采购成本。优化后的工艺流程如图2所示。

图2 优化后冷氢化工艺流程

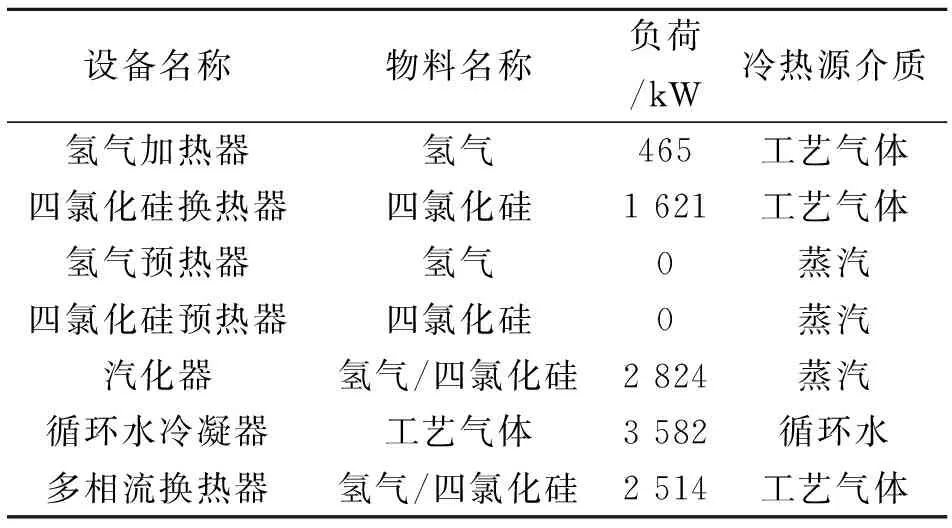

优化后,经硅粉过滤器过滤后约250 ℃的高温工艺气体由底部进入洗涤塔,经顶部低温喷淋液降温、洗涤后,经多相流换热器、氢气加热器及四氯化硅换热器回收热量后降温至114 ℃左右,后进入循环水冷凝器进行冷凝。以蒸汽为热源的氢气和四氯化硅预热器取消,氢气和四氯化硅分别经过加热后直接混合,混合后的两相流体经多相流换热器与从洗涤塔顶部出来的高温饱和气体进行换热,从而达到节能的目的。同时,因进入循环水换热的工艺气体温度降低,循环水用量降低。以年产20万t三氯氢硅的冷氢化装置为例,优化后设备的热负荷如表2所示。

表2 设备热负荷(优化后工艺)

从表2可以看出,工艺优化后,冷氢化装置内仅汽化器以蒸汽为热源,汽化器的蒸汽热负荷为2 824 kW,对应蒸汽消耗量为4 908 kg/h(按0.6 MPa饱和蒸汽冷却为0.6 MPa的冷凝水考虑)。以循环水为冷却介质的循环水冷凝器因进口工艺介质温度降低,出口温度保持不变,循环水换热器的整体热负荷降低为3 582 kW,对应的循环水量为661 t/h(按循环水温度上升5 ℃计算)。

4 结果分析

4.1 能耗分析

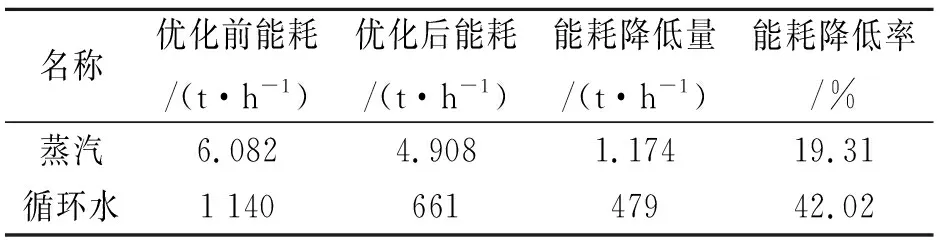

对比表1和表2,可以看出采用优化设计后的冷氢化工艺流程,冷氢化装置的余热利用量提高,热源蒸汽的消耗量及冷却介质循环水的消耗量均有一定程度的降低,工艺流程优化设计前后的蒸汽及循环水消耗量对比见表3。

表3 工艺优化前后能耗对比

从表3中可以看出,采用优化设计后工艺,冷氢化装置的能耗得到大幅度降低。工艺节能效果明显,且在优化后已运行的装置上得到验证。

4.2 投资分析

优化后的冷氢化工艺利用氢气与四氯化硅混合后的低温物料与洗涤塔顶部出来的高温饱和物料进行热量交换,以达到余热回收的目的,实现能量的最大利用。优化后的工艺取消了四氯化硅预热器和氢气预热器,增加了一台多相流换热器,因热负荷减小,四氯化硅换热器和循环水冷凝器换热面积减小;因热负荷增加,汽化器换热面积增加。优化前后的设备投资费用见表4。

表4 工艺优化前后设备投资对比

从表4中可以看出,优化设计后取消四氯化硅预热器和氢气预热器,可降低设备投资80万元,增加一台多相流换热器需增加40万元投入。四氯化硅换热器和循环水换热器因换热负荷减小,可降低设备投资20万元,汽化器因换热负荷增大需增加10万元投入,综合设备投资费用可降低50万元。

5 结论

本文在刘继三等优化后的冷氢化工艺基础上,利用夹点技术原理,应用Aspenplus模拟软件,再次对冷氢化工艺进行节能优化,优化后的工艺在能耗及运行费用上较优化前的工艺均有大幅降低。以年产20万t三氯氢硅冷氢化装置为例,通过比较工艺流程优化前后的能耗,可以发现采用优化后的工艺流程可降低蒸汽消耗19.31%,可降低循环水消耗42.09%,可降低设备投资费用50万元,每年可节约运行费用约766万元。