中煤鄂能化甲醇装置变换炉改造及催化剂应用小结

刘立强

(中煤鄂尔多斯能源化工有限公司,内蒙古 鄂尔多斯 017000)

0 引 言

中煤鄂尔多斯能源化工有限公司(简称中煤鄂能化)是中国中煤能源集团有限公司的全资子公司,其主生产装置分两期建设,一期为1 000 kt/a合成氨和1 750 kt/a尿素项目,于2014年2月投产,二期为1 000 kt/a甲醇项目,于2021年4月投产。中煤鄂能化气化装置采用4.0 MPa BGL熔渣气化工艺;一期、二期变换系统均分为两个系列——一期变换系统为Ⅰ系列、Ⅱ系列,二期变换系统为Ⅲ系列、Ⅳ系列,一期单系列变换系统采用由4台变换炉串联而成的全变换工艺,二期单系列变换系统采用由2台变换炉串联而成的部分变换工艺,一期、二期变换炉设计基本相同。从一期变换系统的运行情况来看,变换催化剂使用情况不良,使用寿命不长,2020年一期变换系统采用昌邑凯特新材料有限公司(简称昌邑凯特)生产的KC-102S预硫化变换催化剂时,催化剂厂家指出一期变换催化剂使用寿命短等问题可能与变换炉的设计有关,故二期变换催化剂采用昌邑凯特KC-102S预硫化变换催化剂时同时实施了变换炉气体分布器改造。以下就二期变换炉气体分布器改造及其KC-102S预硫化变换催化剂的应用情况作一小结。

1 二期变换炉气体分布器改造

中煤鄂能化一期变换系统自2014年投产以来,变换催化剂使用情况不良,尤其是催化剂床层温度下降过快的问题——变换系统导气完成加负荷后,第一变换炉催化剂床层热点温度迅速下降,其热点长期处于变换炉最底部或变换炉出口,一旦系统负荷出现波动,变换炉催化剂床层温度很难调节,且变换催化剂使用寿命相较于同等规模的装置偏短。

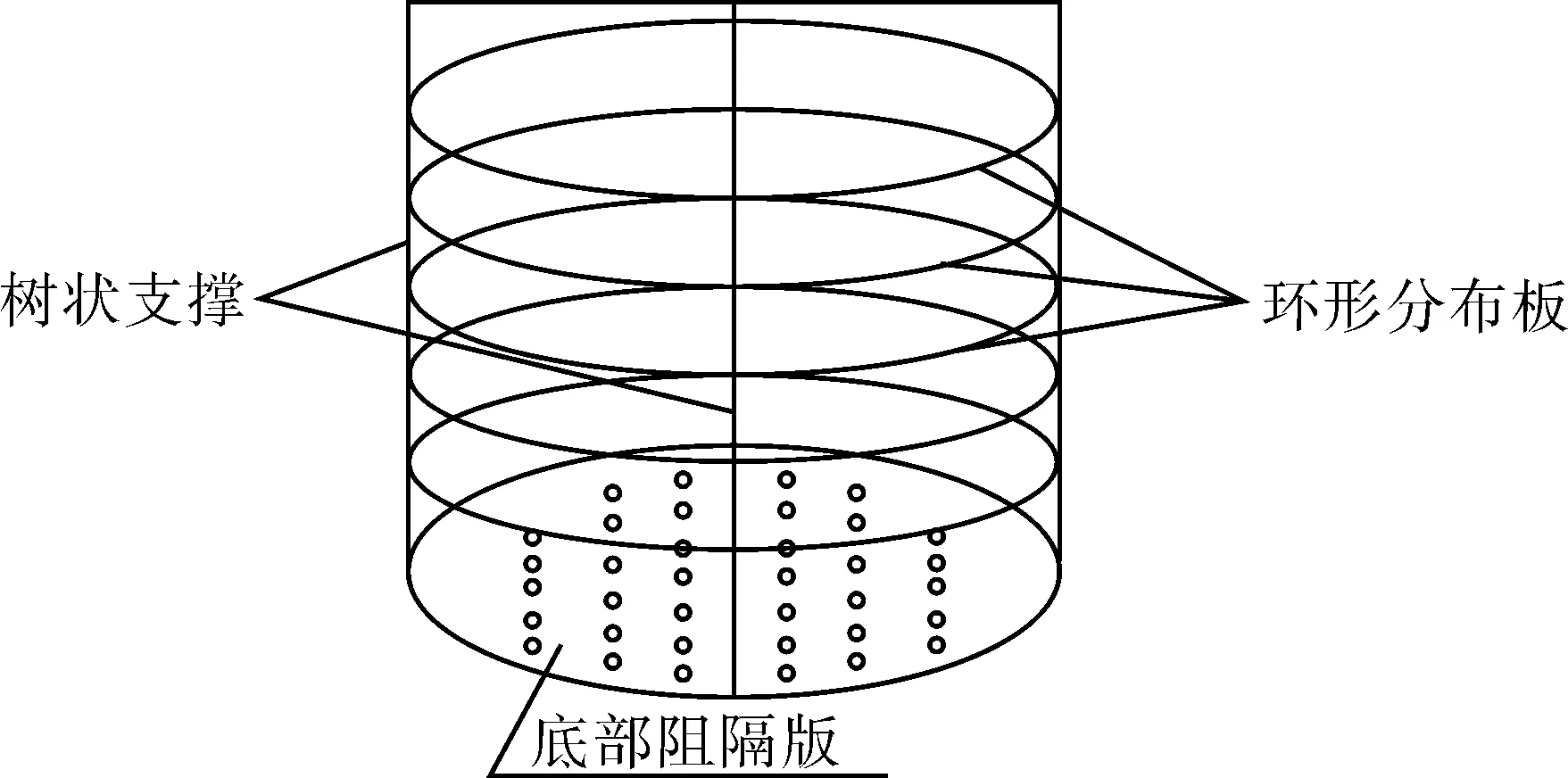

原始设计一期变换炉顶部气体分布器上部构造如图1。变换炉顶部气体分布器焊接在炉顶管道下方,分布器由树状支撑、环形分布板和底部阻隔板三部分组成,分布器最下面的底部阻隔板开有小孔。鉴于一期变换系统的运行情况,二期两个系列变换炉设计建设阶段,设计院和变换催化剂厂家进行了模拟计算,发现阻隔板开孔后大量气体从分布器底部进入催化剂床层,会造成大量气体从变换炉中部穿过,使得变换炉四周催化剂的利用率低,从而造成变换催化剂使用寿命短。因此,为改善变换炉内的气体分布情况,提高变换催化剂的使用率,延长变换催化剂的使用寿命,设计院提出将变换炉顶部气体分布器的底部阻隔板之开孔堵上,于是二期变换系统两个系列4台变换炉设计建设阶段全部进行了底部阻隔板开孔封堵改造——改造后,粗煤气从分布器侧面出来,经过变换炉顶部半球状封头,使气体分布更加均匀,理论上可改善变换炉内催化剂床层气体分布不均的状况。除了变换炉顶部气体分布器进行了改造外,变换炉其他部位均未作改动。

图1 一期变换炉顶部气体分布器上部构造示意

2 二期变换系统工艺流程简述

来自煤气化装置的粗煤气,进入洗涤分离器下部,与其上部的洗涤水逆流接触,除去粗煤气中的大部分煤尘和焦油后进入气气换热器,与来自第二变换炉的变换气进行热交换,粗煤气温度升至240 ℃后进入第一变换炉(第一变换炉分为两段,段间设置了煤气激冷段)进行变换反应,出第一变换炉的变换气温度约415 ℃;由于经变换反应后工艺气中的大部分水蒸气已消耗,工艺气中水蒸气含量已不足,第一变换炉出口变换气经补充中压过热蒸汽后送入淬冷增湿器,利用变换气显热加热锅炉给水,为变换气补充水蒸气,同时降低变换气的温度;经淬冷增湿器降温至230 ℃的变换气进入第二变换炉,继续进行变换反应;出第二变换炉的变换气温度约350 ℃,去往粗煤气过滤器进口处的气气换热器内预热第一变换炉入口粗煤气,此外,第二变换炉还设置有旁路,通过调节旁路流量控制出口气的氢碳比。

3 二期变换催化剂应用情况

3.1 二期变换催化剂简介

中煤鄂能化气化装置采用4.0 MPa BGL熔渣气化工艺,具有所产粗煤气中有效气含量高、煤炭利用率高等优点,但粗煤气中含有较多的焦油。中煤鄂能化二期变换系统两个系列变换炉初次装填的催化剂为昌邑凯特KC-102S预硫化耐硫变换催化剂。该催化剂主要成分为CoS和MoS2——CoS含量(1.8±0.5)%、MoS2含量(8.0±1.0)%,载体与助剂为余量;外观为浅灰黑色条形,外形尺寸为φ(2.0~3.0)mm×(3.0~5.0) mm;堆密度为850~1 050 kg/m3,抗碎压力≥130 N/cm(平均值),孔容≥0.28 mL/g,比表面积≥100 m2/g。KC-102S预硫化耐硫变换催化剂适用于低温、低水气比的变换工艺,其抗工艺气中炭黑和焦油污染能力强,且催化剂强度高、适应能力强,系统操作弹性大。

3.2 变换催化剂的装填、升温及导气

2021年3月4日,中煤鄂能化二期变换催化剂开始初次装填,装填完全按照设计方案进行:以单系列单台设备为例,粗煤气过滤器中分别装填KC-104除氧剂10.2 m3、KC-101吸附剂25 m3,第一变换炉装填KC-102S预硫化耐硫变换催化剂70.2 m3,第二变换炉装填KC-102S预硫化耐硫变换催化剂55 m3。装填过程中,严格遵守催化剂厂家的装填要求,杜绝催化剂(吸附剂、除氧剂)从0.5 m以上高度自由落下,而是将催化剂(吸附剂、除氧剂)用起重机吊至装填口,由炉口工作人员将催化剂(吸附剂、除氧剂)倒入事先安装在炉口的漏斗中,经溜槽进入帆布袋再进入炉内,炉内作业人员移动布袋出口将催化剂(吸附剂、除氧剂))撒开,装填约0.5 m高的催化剂(吸附剂、除氧剂)后,停止装填,将其表面推平,并计算堆密度,保证上、下层装填密度一致,催化剂装填工作于2021年3月15日结束。

2021年4月13日,中煤鄂能化二期变换系统开始升温,升温前按操作规程进行氮气置换,确保置换至系统O2含量<0.02%;系统置换合格后,建立氮气流量,向系统中导入氮气,控制升压速率≤0.1 MPa/min,使系统压力逐渐升至0.20~0.35 MPa;氮气流量至20 000 m3/h以上时,开始升温,控制开工加热炉出口氮气升温速率≤50 ℃/h、催化剂(除氧剂)床层升温速率≤25 ℃/h;催化剂(除氧剂)床层温度达80~90 ℃时恒温2 h,床层温度达120 ℃时恒温3 h,床层温度达250~260 ℃时恒温3 h,至2021年4月23日,变换催化剂升温结束。

2021年4月23日变换催化剂升温结束后,停氮气及氮气加热器,开始倒盲板,随后开始均压,均压至3.6 MPa;均压完成后,变换系统开始暖管,暖管至160 ℃且位置到达进出口换热器时,暖管完成;之后现场人员再次确认流程,开粗煤气过滤器前电动大阀导气,第一变换炉、第二变换炉催化剂床层温度开始上涨,随后配入中压氮气降温,当第一变换炉、第二变换炉催化剂床层温度逐渐稳定时,导气完成。整个导气过程中,第一变换炉催化剂床层最高温度498 ℃,未超温(指标为520 ℃以下)。

4 一期与二期变换催化剂运行情况对比

4.1 导气过程的对比

一期变换系统第一变换炉导气过程非常困难,导气时变换系统温度很难控制,尤其是第一变换炉入口温度及第一变换炉催化剂床层热点温度,原因是BGL熔渣气化工艺所产粗煤气中CO含量很高(>57%)、水气比很低(约0.25~0.30),一旦变换炉内气体分布不均,热量很容易在变换炉催化剂床层盲区集聚,造成第一变换炉超温,而第一变换炉超温会间接影响第二变换炉入口温度、第二变换炉催化剂床层温度以及后期的变换反应,需频繁进行操作调整,但频繁操作后,系统工况更加不稳定,形成恶性循环;且若第一变换炉催化剂床层超温时间长,会导致催化剂长时间超温烧结,影响其使用寿命。

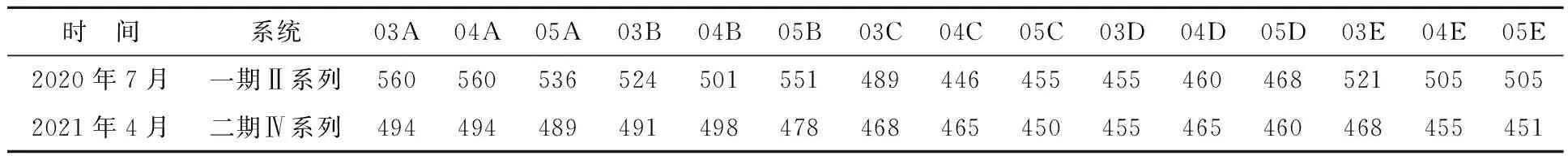

2020年7月一期Ⅱ系列第一变换炉开车导气,2021年4月二期Ⅳ系列第一变换炉开车导气,导气过程中二期Ⅳ系列第一变换炉与一期Ⅱ系列第一变换炉催化剂床层热点温度的对比见表1。可以看出,由于二期变换系统两个系列设计建设阶段就对变换炉气体分布器进行了改造,因此二期变换系统导气过程中若变换炉催化剂床层温度上涨,配入中压氮气就能将床层温度压住,并没有出现一期变换炉导气时易超温的情况。可见,变换炉顶部气体分布器改造后,工艺气进入变换炉后分布更加均匀,变换炉催化剂床层盲区明显减少,工艺气带出热量更多,催化剂床层温度快速上涨的问题可得到有效控制,变换炉催化剂床层温度控制难度降低。

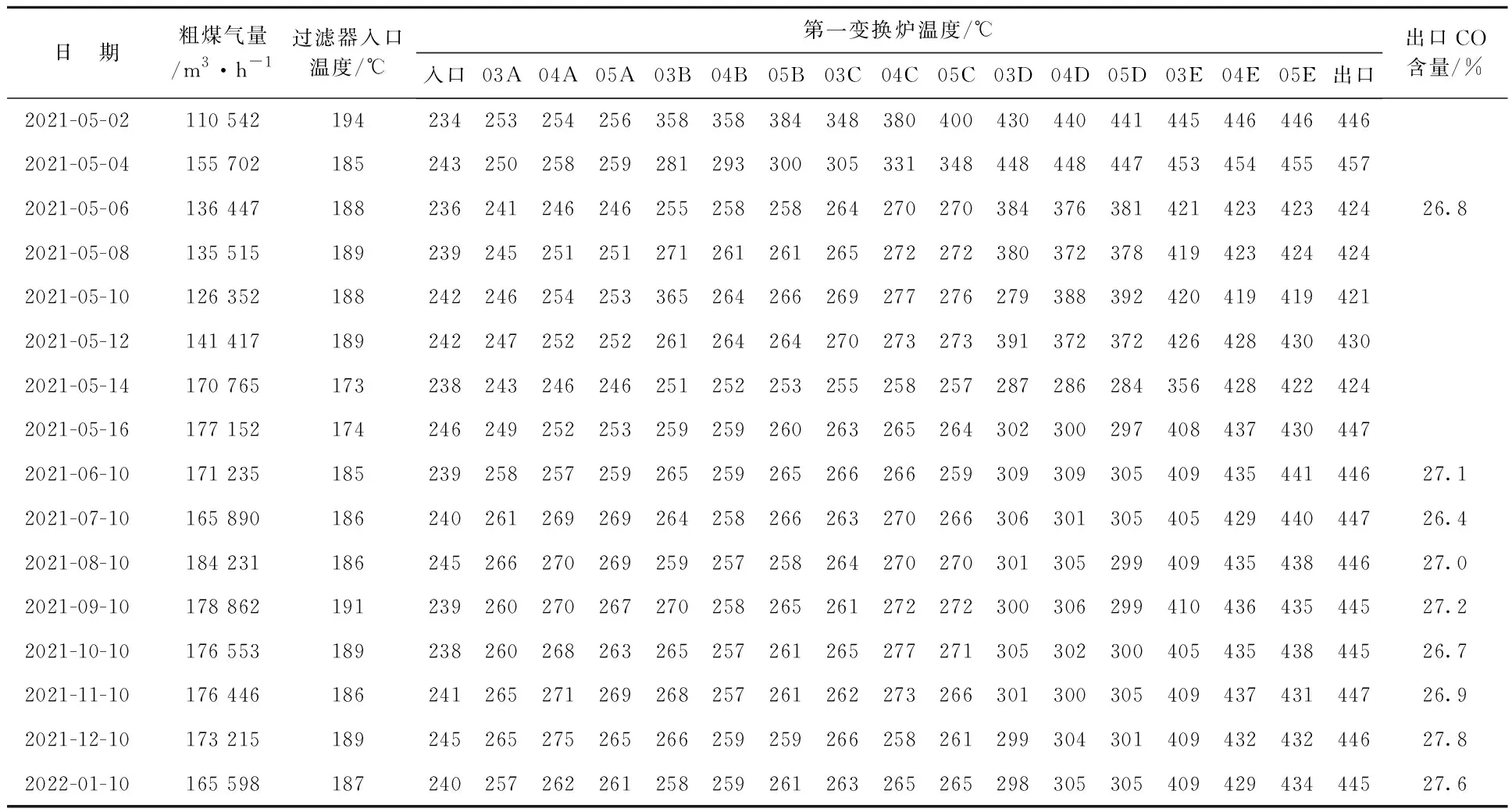

4.2 第一变换炉运行数据的对比

一期Ⅱ系列检修后第一变换炉2020年7月开车导气运行,二期建成后Ⅳ系列第一变换炉2021年4月开车导气运行,为考察二期变换炉顶部气体分布器改造后系统的运行情况,选取一期Ⅱ系列稳定运行4个多月后第一变换炉的部分运行数据(见表2),与二期Ⅳ系列开车初期及稳定运行后第一变换炉的部分运行数据(见表3)进行对比。可以看出:变换炉气体分布器进行了改造的二期Ⅳ系列变换系统,开车初期第一变换炉催化剂床层的温度梯度比一期Ⅱ系列更加明显,催化剂的使用情况更好,CO变换率更高——一期Ⅱ系列第一变换炉出口气CO含量平均约29.8%、二期Ⅳ系列第一变换炉出口气CO含量平均约27.05%;二期Ⅳ系列变换系统9个月的稳定运行表明,KC-102S预硫化耐硫变换催化剂对于BGL气化工艺所产粗煤气的适应性良好,KC-102S预硫化耐硫变换催化剂表现出良好的活性和活性稳定性。

表1 导气过程中二期Ⅳ系列与一期Ⅱ系列第一变换炉催化剂床层热点温度的对比

表2 一期Ⅱ系列第一变换炉部分运行数据

表3 二期Ⅳ系列第一变换炉部分运行数据

5 结束语

中煤鄂能化针对其一期1 000 kt/a合成氨装置变换系统开车导气完成加负荷时第一变换炉催化剂床层热点温度迅速下降、系统负荷波动时变换炉床层温度很难调节、变换催化剂使用寿命偏短的问题,通过与设计院及变换催化剂厂家的交流,在二期1 000 kt/a甲醇装置变换系统设计建设阶段就进行了变换炉顶部气体分布器底部阻隔板开孔封堵改造,在二期变换系统与一期变换系统同样选用KC-102S预硫化耐硫变换催化剂的情况下,二期变换系统KC-102S预硫化耐硫变换催化剂表现出对BGL气化工艺所产粗煤气适应性良好、催化剂活性和活性稳定性良好的运行态势;从二期变换系统的运行情况来看,变换炉气体分布器底部阻隔板开孔封堵改造达到了改善炉内气体分布状况的目的,预计可有效延长二期变换催化剂的使用寿命。