双相高强钢窄成分控制在精炼工序的生产实践

王艳军,许立建

(首钢京唐钢铁联合有限责任公司炼钢作业部,河北 唐山 063200)

随着近期原油价格持续上涨以及地球温室化加剧,汽车生产中既要保证汽车轻量化又要保证抗撞击的安全性,汽车使用高强度轻量化钢板已经成为了一个必然趋势。以普通商用车为例,车身质量每降低100 kg,油耗可以降低0.4 L/km,这样在降低汽车能源消耗的同时还可以减少CO2排放,也符合碳达峰、碳中和背景要求。

双相钢高强钢具有低屈服强度、高抗拉强度和良好塑性等优点,成为轿车用首选先进高强钢,广泛应用于汽车结构件和加强件,包括前后纵梁、立柱、门槛等,预计在汽车用先进高强钢用量中的使用占比将超过70%[1]。

经研究表明,双相高强钢通过窄成分控制,可缩小抗拉强度波动范围,提高钢种强度、韧性和机械性能[2]。同时钢水成分命中率高,可减少成分出格,是过程控制能力的重要评价指标。因此,本文重点研究了双相高强钢窄成分控制在精炼工序的控制优化。

1 工艺路线及窄成分控制内容

某钢厂在生产双相高强钢中采用了“KR 脱硫预处理→转炉→LF→RH→CCM”的工艺路线,精炼工序主要采用“LF+RH”工艺,此过程需要对C、Mn、Cr等元素成分进行调整,同时需要进行脱S、控N 操作。

所谓窄成分控制是将各化学元素按照钢种判定的范围进行进一步窄范围的控制。本文以某钢厂生产的双相高强钢中的一种为例展开研究,规定w(C)窄成分要求为钢水判定中线±0.005 0%,w(Mn)窄成分要求为判定中线±0.03%,w(Cr)窄成分要求为判定中线±0.015%,w(S)控制在≤0.002 0%,w(N)控制在≤0.003 0%。

1.1 C 窄成分控制

C 元素在钢中形成固溶结构,可增加钢的强度。随着碳含量的增加,钢的强度、硬度增加,但塑性、韧性会降低,此外碳含量对焊接性能有一定影响,因此将钢中的碳含量控制在合适的范围内具有重要意义。

双相高强钢在精炼工序采用“LF+RH”双联方式进行冶炼,冶炼过程中,钢包粘钢、钢包内衬侵蚀、电极加热升温等都会造成钢水增碳,此外,化验室不同光谱仪之间存在一定偏差,也会造成调碳波动,同时考虑到精炼结束到铸机成品存在增碳,因此首先优化了精炼工序C 窄成分的内控范围,具体如图1 所示。

图1 精炼工序成分w(C)控制标准优化

此外,优化了LF 及RH 工序过程操作步骤,降低了过程控碳的不确定因素。在LF 工序冶炼钢水时要确保LF 氩气系统正常,避免因氩气系统问题造成合金物料熔化不均匀。钢水进站后,预吹氩3 min,钢水成分均匀后取进站试样,然后进行升温造渣操作,待进站样报回后,按照w(C)判定下线减0.01%进行粗调碳含量,脱硫强搅后取过程样发送,同时进行升温,待过程样报回后,按照优化后的LF 出站w(C)控制标准进行精调成分。

在RH 工序进站真空处理3 min 后取样发送,根据钢水量、LF 结束w(C)和RH 进站w(C)按照中线进行碳成分的粗调,成分调整后,循环3 min 取样发送,根据过程样和理论成分判断烧损情况,再进行精调。

1.2 Mn 窄成分控制

Mn 元素在钢中有固溶强化效果,可细化铁素体晶粒,提高淬透性,随着钢中w(Mn)的增加,可提高钢的强度和冲击韧性。

在LF 处理钢水过程中,会存在回锰的现象,这是由于顶渣中含有MnO,在脱氧、造白渣过程中,锰将会被还原进入钢水中。为了避免回锰量过大,对调锰造成偏差,对转炉工序提出要求,在冶炼双相高强钢时,将AMEPA 下渣指数控制在300 以下。钢水在进行RH 处理时,由于RH 真空槽的空置氧化及浸渍管粘渣存有氧化性,会存在烧锰现象,针对这一情况,在钢水进站前,利用真空槽维护装置将浸渍管上部粘渣处理干净,从而减少氧化烧锰。

此外,为了提高窄成分w(Mn)合格率,优化了精炼工序过程w(Mn)内控标准,具体如图2 所示。

图2 精炼工序成分w(Mn)控制标准优化

1.3 Cr 窄成分控制

Cr 元素与钢中的碳形成碳化合物,这种金属化合物具有很高的强度和硬度。当它以颗粒状分布在金属基体上时,可大大提高钢材的强度、韧性和耐磨性。此外,Cr 元素还能阻碍奥氏体晶粒长大,细化晶粒,提高淬透性。

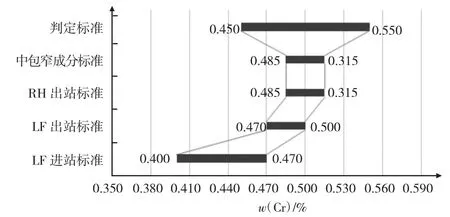

通过生产实践发现,Cr 元素在钢水中的质量分数较为稳定,不易烧损,且化验波动性小。因此,为了进一步提高窄成分Cr,只在精炼工序控制范围上进行了优化,具体如图3 所示。

图3 精炼工序成分w(Cr)控制标准优化

1.4 低w(S)控制

S 元素在钢中通常情况下是有害元素,会使钢产生热脆性,降低钢的延展性和韧性,在锻造和轧制时造成裂纹,此外,S 还会明显降低钢的焊接性能,引起钢的高温龟裂,并在金属焊缝中产生许多气孔和疏松,从而降低焊缝的强度[3-4]。

为了提高铸机成品w(S)≤0.002 0%的合格率,将精炼LF 脱硫模式优化为深脱硫模式。钢水进站预吹氩3 min 后,加Al 粒150 kg 进行脱氧操作,后分3批共加入合成渣料2.5 t,进行升温造渣操作,当渣子颜色变为白渣后,再进行大氩气强搅10 min。

因发生RH 真空槽空置氧化及浸渍管粘渣氧化,为避免钢水进入RH 工序回硫,LF 出站时在顶渣加入100 kg 铝渣,提前进行渣改质操作。

通过优化后,对双相高强钢生产实际结果进行统计,精炼结束时w(S)由平均0.0018%降到了0.0012%,铸机w(S)≤0.002 0%合格率达到了100%。

1.5 低w(N)控制

经研究表明,铸坯在冷却的过程当中,伴随着奥氏体向珠光体转变,w(N)的升高将增加第二项质点ALN、Nb(CN)等沿晶界的析出量,增加了晶界脆性,造成铸坯沿晶开裂[5],当钢中w(N)>0.004 0%时,横裂发生率达20%以上,因此,为了提高钢种产品性能,降低板坯缺陷率,生产双相高强钢时需进行低氮控制。

钢水低氮控制,管控点较多,包括原辅料增氮、二次精炼增氮、铸机浇铸增氮等方面。针对精炼LF工序,从三方面进行了优化:

1)LF 过程氩气控制。钢包到站将钢包车开到处理位,包盖降至下极限位后才可开气进行预吹氩操作,以减少钢液裸露时间。

2)LF 微正压操作。精炼过程必须执行全程微正压操作,具体以电极极心圆孔微微冒烟为准。确保钢包与烟罩间环缝≤100 mm,加强钢包与烟罩间的密封,保证炉内的还原性气氛,从而减少钢液与空气接触。

3)LF 埋弧操作。由于升温过程中钢液裸露极易增氮,因此在升温造渣期间,需根据渣料加入量和实际埋弧效果,动态调整顶渣流动性。若顶渣流动性差,分批加入100~200 kg 萤石调整钢水流动性,保证埋弧效果符合要求;当埋弧效果不好时,可加入100~300 kg 合成渣、30~50 kg 铝渣来改善埋弧效果。

在精炼RH 工序中,真空槽状况好坏直接影响控氮环节,针对RH 控氮制定如下规定:

1)RH 浸渍管高度为850 mm,为了减少增氮,保证有效浸入深度,顶升工操作时需在确认渣厚高度后,顶至600 mm;

2)钢水出站后,需做好喷补维护工作,尤其顶渣完成后,重点对顶渣位置进行喷补;

3)提高RH 真空密封性,加强对真空泵、溜管、顶枪密封通道、热弯管与真空槽上部槽连接处密封圈、中部槽与下部槽连接处密封等位置气密性进行检查,发现漏点时,及时进行补漏处理。

2 结论

通过对精炼LF 与RH 工序处理过程中的化学成分变化进行研究及过程优化控制,将铸机成品窄成分w(C)合格率由83%提高到了99%,w(Mn)合格率由92%提高到了99%,w(Cr)合格率由95%提升到了100%,铸机成品w(S)≤0.00 20%合格率由98%提升到了100%,铸机成品w(N)由平均0.003 1%降到了平均0.002 7%。双相高强钢窄成分合格率的提高,改善了钢材性能,减少了成分出格炉次的产生,保障了生产的稳定顺行。