脉冲气体辅助掩模电解加工技术

马世赫,李志超,刘桂贤,*,张永俊,王瑞祥

1. 广东工业大学 机电工程学院,广州 510006 2. 广州市非传统制造技术及装备重点实验室,广州 510006

微孔或凹坑等表面织构被广泛应用于航空发动机关键零部件中,以满足其在润滑以及散热性能方面的要求。研究人员已证实若将这些微结构设定为适当的尺寸,则能够有效减小材料表面摩擦系数。为使零件表面具有同样的散热和摩擦性能,表面织构的尺寸精度则显得尤为重要。各种表面织构的加工方法中,掩模电解加工技术是一种高效的加工方法,该技术基于电化学阳极溶解原理,加工材料以离子形式去除,相比其他加工方式具有独特的优点,如不受加工材料强度和硬度限制、表面质量及加工效率高、不产生残余应力、无毛刺、无工具磨损等。

掩模电解加工工艺中的掩模板用以保护非加工区域,在传统掩模电解加工中,掩模板一般利用光刻工艺(包括光刻胶涂抹、预烘烤、曝光、显影和烘烤)将1~20 μm厚且带有通孔的掩模板直接制作于加工工件表面,这种掩模板无法重复使用且成本高昂,难以应用于实际生产中。各国研究人员为寻找一种更加方便实用的掩模板做了大量研究。Chauvy等将钛合金表面氧化后利用激光加工技术对加工区域的氧化膜进行去除,使被加工区暴露于电解液中,非加工区被绝缘氧化膜保护,但这种掩模仍然无法重复使用,且加工后氧化膜去除困难;Costa和Hutchings则将掩模板与阴极相结合,介绍了一种无需将掩模板覆盖在工件表面的无掩膜加工方法,该方法克服了掩模板无法重复利用的缺点;南京航空航天大学Zhu等提出一种低成本、可重复使用的活动式掩模板,该掩模板由作为阴极的金属膜与一层绝缘板黏附而成,加工时将绝缘面与工件表面贴合后压紧即可。

尽管各种掩模板被成功应用于实际加工中,但仍存在一些问题,如大面积加工中加工一致性难以保证、加工产物难以排出以及较厚的活动式掩模板难以与工件紧密贴合等问题。由文献[11-12]可知,随加工凹坑深度的增加,其内部电解液的流动性将会显著降低,在凹坑底部电解液几乎停滞,产物极难排出。

在电解加工中,保证加工区域电解液具有良好的流动性以及较高传质效率是维持加工稳定性的首要前提。为提高加工区域电解液流动性以及传质能力,南京航空航天大学Wang等在掩模板加工出带有一定锥度的孔,利用侧流式冲液方式在304不锈钢上加工出直径2.764 mm偏差小于0.1 mm的孔;南京航空航天大学Li等提出一种侧流式的蛇形流道对流场进行优化,使各处电解液流动速度趋于一致,在Ti-6Al-4V表面加工出10×20直径为2.564 mm最大偏差为0.04 mm的阵列凹坑,并认为相对于使用直流电源加工,脉冲电源能够有效减少气泡率与电解液温度的增加,但此方法仍需针对不同形状以及不同大小的加工工件进行流场设计。广东工业大学Chen等对比了3种传统流动方式,基于正流式流动提出一种多缝结构,在304不锈钢表面加工出平均直径106 μm,深度10 μm的阵列凹坑,但这种多缝阴极结构在大面积加工时,随着流道的增长,电解液的流动速度逐渐降低,难以保证加工一致性,且对泵提出了更高的要求。广东工业大学Wu等介绍了一种掩模电解射流加工方式,在不锈钢表面加工出最小形状误差比的标准偏差为0.297%的凹坑阵列,加工时喷嘴以一定速度平行于工件表面扫描,在一定程度上限制了加工效率。大连理工大学Zhai等提出了一种将超声波与掩模电解加工相结合的新方法,在静止电解液中,当超声波强度为8 W/cm时,在304不锈钢表面加工出平均直径167.77 μm深度79.62 μm的微坑阵列。为寻找一种通用、高效且简便的流场优化方式,提出一种脉冲气体辅助掩模电解加工新方法,该方法无需根据不同面积、不同形状的工件设计不同的流道结构,在大面积掩模电解加工的流场优化中具有一定应用前景。

脉冲气体辅助掩模电解加工(Pulsed Gas assisted Through-Mask Electrochemical Machining, PG-TMECM)原理如图1所示,气体喷嘴处于加工区域正上方,在一个喷气周期内,喷气开关信号为高电平时气阀开启,一定量的气体以极高的速度从喷嘴喷出,将下方加工区域的产物与电解液向四周排开;当开关信号为低电平时气阀关闭,电解液不再受气体的作用,并在重力的作用下迅速涌入加工区域。随着脉冲的持续施加,在加工产物被不断排出的同时电解液得以更新,能够有效减弱极化现象,提高电流效率。为便于分析,文中均针对单个喷嘴作用下的加工区域进行理论与实验分析。

图1 脉冲气体辅助掩模电解加工原理图Fig.1 Schematic diagram of pulsed gas assisted through mask electrochemical micromachining

1 脉冲气体辅助掩模电解加工多场耦合

1.1 两相流场理论模型

为验证脉冲气体各参数对掩模电解加工孔内流场的影响规律,基于COMSOL Multiphysics仿真软件建立多场耦合仿真模型,包括气液两相流移动网格以及电场模型。流场受不可压缩流的层流Navier-Stokes方程控制:

(1)

(2)

式中:为压力;为密度;为流体速度;为时间;为单位矩阵;为黏性力张量;为作用在流体的体积力矢量;为重力加速度。式(1)为动量守恒方程,式(2)为质量守恒方程(即连续性方程)。

用水平集方法对气体与液体的相界面进行表征:

(3)

式中:为界面的厚度参数;决定重新初始化的量,用以确保水平集函数的梯度随时间推移逐渐集中到自由表面上;为水平集函数,其值在0~1之间变化,在气相中为0,液相中为1,液相与气相的过渡边界层为0.5。式(3)左边用于描述气液两相界面的移动,右边用于稳定数值。

1.2 电场理论模型

根据欧姆定律,电流密度可定义为

=σ

(4)

式中:为电解液的电导率;为电场强度。

当脉冲气体冲击电解液时,大量气泡混入电解液影响其电导率,故仿真中无法忽略气泡对电场的影响。研究发现,气泡含量是影响电场的主要因素,但气泡的大小对电场的影响可忽略不计。使用Bruggeman方程对电导率进行修正:

(5)

式中:为电解液混有气泡后的电导率;为电解液的体积分数。结合法拉第定律,金属材料的去除速度可表示为

=ηω=

(6)

式中:为电流效率;为体积电化当量。

1.3 仿真模型与边界条件

仿真过程选择二维轴对称图形进行建模,模型如图2所示,、为模型尺寸,图中点到点分别为气体沿工件表面扩散方向上掩模孔内距孔底0.01 mm处的点,点~分别为点所在孔不同深度的数据提取点。仿真模型的几何尺寸以及仿真参数如表1所示。为简化计算,仿真过程中做如下假设:

1) 流体为恒温流场、包含重力。

2) 不考虑极化现象。

3) 阴极与工件阳极看作等势体。

4) 电流效率为100%。

5) 忽略加工过程中产生的气体(氢气与氧气)对气体总含量的影响。

图2 仿真模型与边界Fig.2 Simulation model and boundary

表1 模型的几何尺寸与仿真参数Table 1 Model geometry and simulation parameters

2 实验过程

为验证仿真分析结果,首先进行了初步加工实验,其次设计了正交实验以探究不同加工参数对脉冲气体辅助掩模电解加工的影响规律。

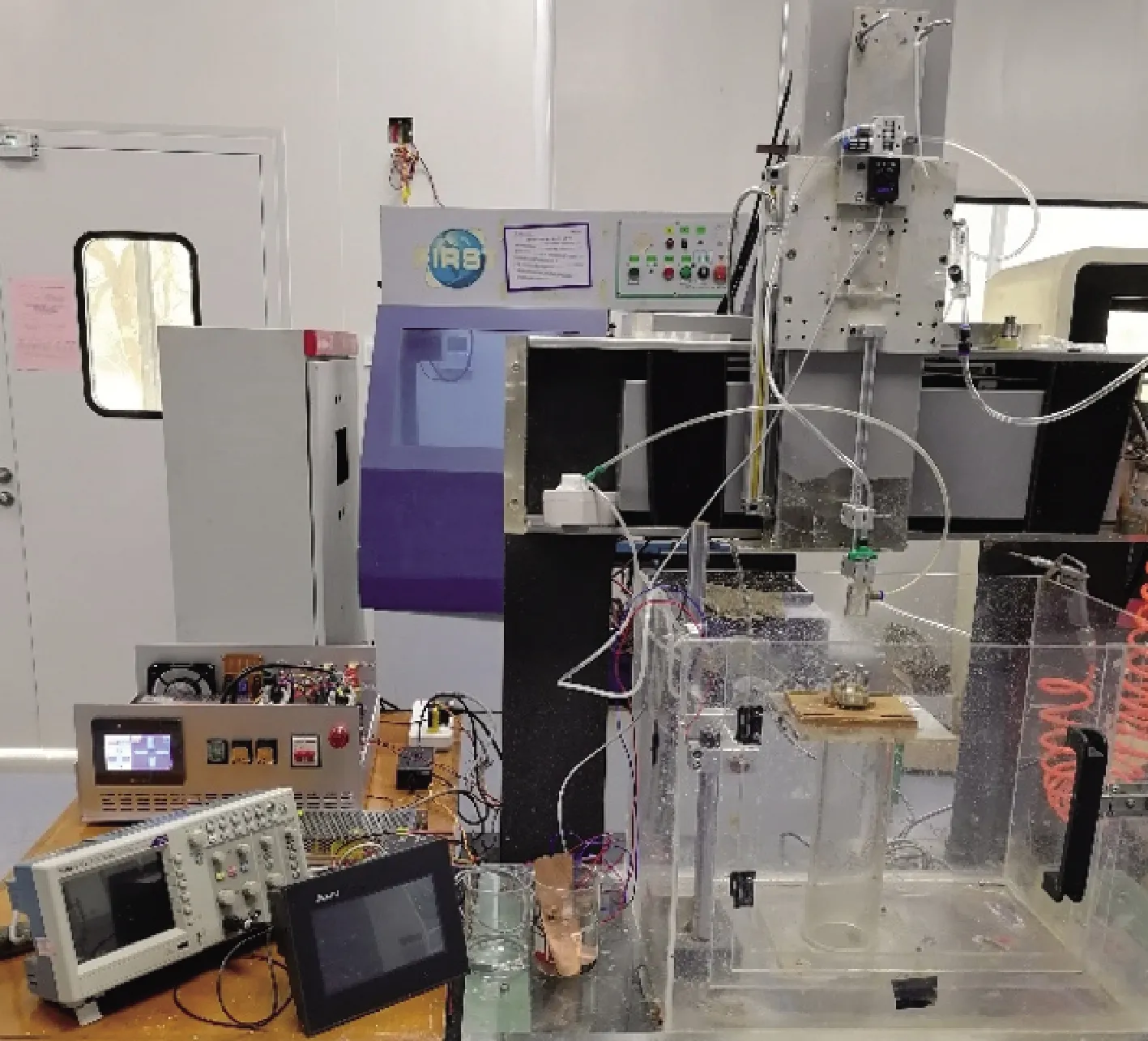

掩模板为单面覆铜板,厚度为0.4 mm,其上有孔径0.2 mm、孔间距0.4 mm的12×12的阵列孔,工件材料为304不锈钢,电解液为10wt% NaNO溶液,电解液流量为100 mL/min,电源采用峰值电压15 V,频率5 kHz,占空比50%的脉冲电源,加工时间30 s,高速喷出的气体由空气压缩机提供,经由调压阀(通过调节压力对流量进行调节)、流量计与高频电磁阀(开关延迟时间小于2 ms)后到达加工区域(气管内径为5 mm,电磁阀到喷嘴的气管长度约400 mm),其余参数与仿真参数一致。实验设备如图3所示。正交实验主要考虑了4个因素,分别为:(气阀完全开启时的流量,简称喷气流量)、(电解液初始液面高度)、(单个周期内喷气时间,简称脉宽)、(单个周期喷气间歇时间,简称脉间),因素与水平如表2所示。

正交实验中考虑×、×、×的交互作用,选取L(3)正交表进行实验,表头设计如表3所示。实验后利用激光共聚焦显微镜(Laser Scanning Confocal Microscope, LSCM)在喷射中心、左下角以及右上角3个区域对实验结果进行提取,每组实验共提取48个凹坑数据进行方差分析。

图3 实验设备Fig.3 Experiment apparatus

表2 正交实验因素与水平Table 2 Factors and levels of orthogonal experiment

表3 正交实验表头Table 3 Label of orthogonal experiment

3 结果分析

3.1 仿真结果分析

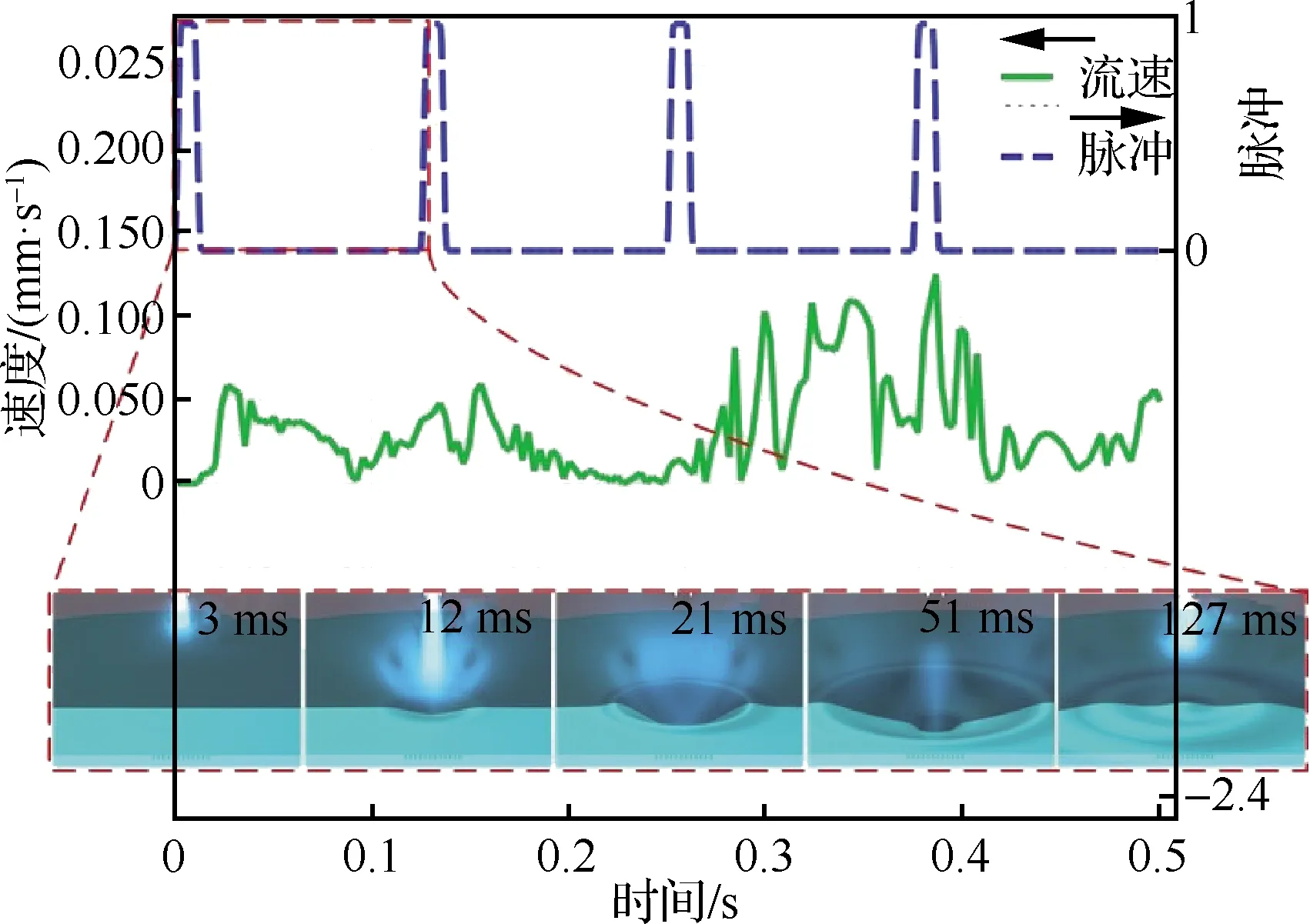

图4展示了在喷射速度为15 m/s时,持续施加脉冲气体0.5 s(即4个脉冲喷射周期),掩模孔内流体流速的变化趋势,由图4可看出点流速在脉冲气体喷出后均存在一个极大值(最大速度达到0.12 mm/s),停止喷射时流速逐渐降低。说明施加脉冲气体对孔底加工区域电解液有明显的扰动作用。为探究施加脉冲气体对掩模孔内不同深度的流体流速变化趋势,针对点所在的掩模孔,沿其轴线方向选取5个不同深度的数据点(~),绘制初始0.5 s内各点在脉冲气体作用下的流速变化曲线于图5。

图4 A点处速度随脉冲施加的变化趋势Fig.4 Trend of speed at point A with pulse application

由图5可看出随着深度的增加,流体流动速度迅速降低,在掩模孔的入口处流体流速的最大值约130 mm/s,孔底处流速已经降低至约0.12 mm/s。

图5 不同深度流速图Fig.5 Flow velocity at different depths

各掩模孔内电解液流速的差异将直接影响加工凹坑的一致性。为了解脉冲气体作用下各掩模孔内流速分布情况,在喷气速度为15 m/s时,提取脉冲气体作用的首个周期点到点流速的变化趋势于如图6,可看出从到流速呈下降趋势且较为混乱,远离喷射中心一定距离的凹坑内电解液流动速度相对较低,说明单个喷嘴对加工区域的流场的影响范围有限,若要提高影响范围,可通过提高喷气速度扩大其影响范围,仿真结果显示,在喷气速度为100 m/s时,掩模孔底部点处最大流速约3.5 mm/s(远大于喷气速度为15 m/s时点的流速)。

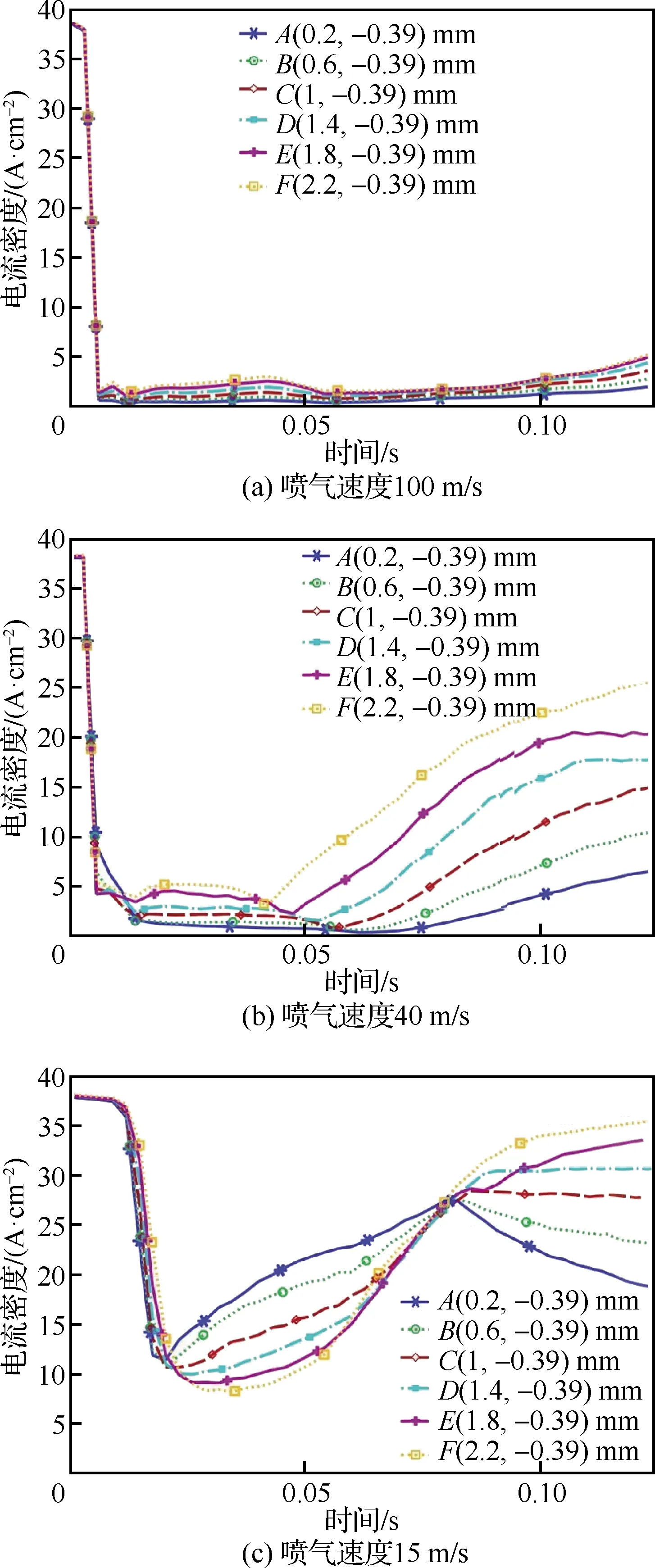

虽然通过提高喷气速度能够扩大其影响范围,进而影响更广的加工区域,但喷气速度的提高将会使更多的气泡混入电解液,且存在电解液被完全吹离加工区域的可能。为探究气体冲击电解液对加工的影响,对不同喷气速度下的仿真结果进行分析,在不同喷气速度下分别提取首个喷气周期内点到点的电流密度变化曲线于图7。

由图7可看出初始时刻各掩模孔内均有最高的电流密度(约38 A/cm),随着脉冲气体的施加,电流密度呈现规律性的变化:气体作用时,电流密度迅速下降;停止作用时,电流密度逐渐上升。进一步对比点到点的电流密度发现:远离喷射中心的掩模孔内具有更高的电流密度。这是因为在气体喷出瞬间,喷射中心下方的电解液首先被排开并混入大量气泡,之后在气体的作用下混有气泡的电解液向四周扩散,由式(5)可知,气体含量越高电导率越低,所以喷射中心区域电解液的电导率低于喷射外围区域,这种现象在喷嘴固定位置喷射的情况下对加工一致性将会造成不良影响。

图6 喷气速度为15 m/s时首个喷气周期内点A-点F流速曲线Fig.6 Flow velocity curve of point A to point F in the first cycle when jet velocity is 15 m/s

图7 不同喷气速度作用下各点电流密度变化曲线Fig.7 Current density change curve at each point under different jet speed

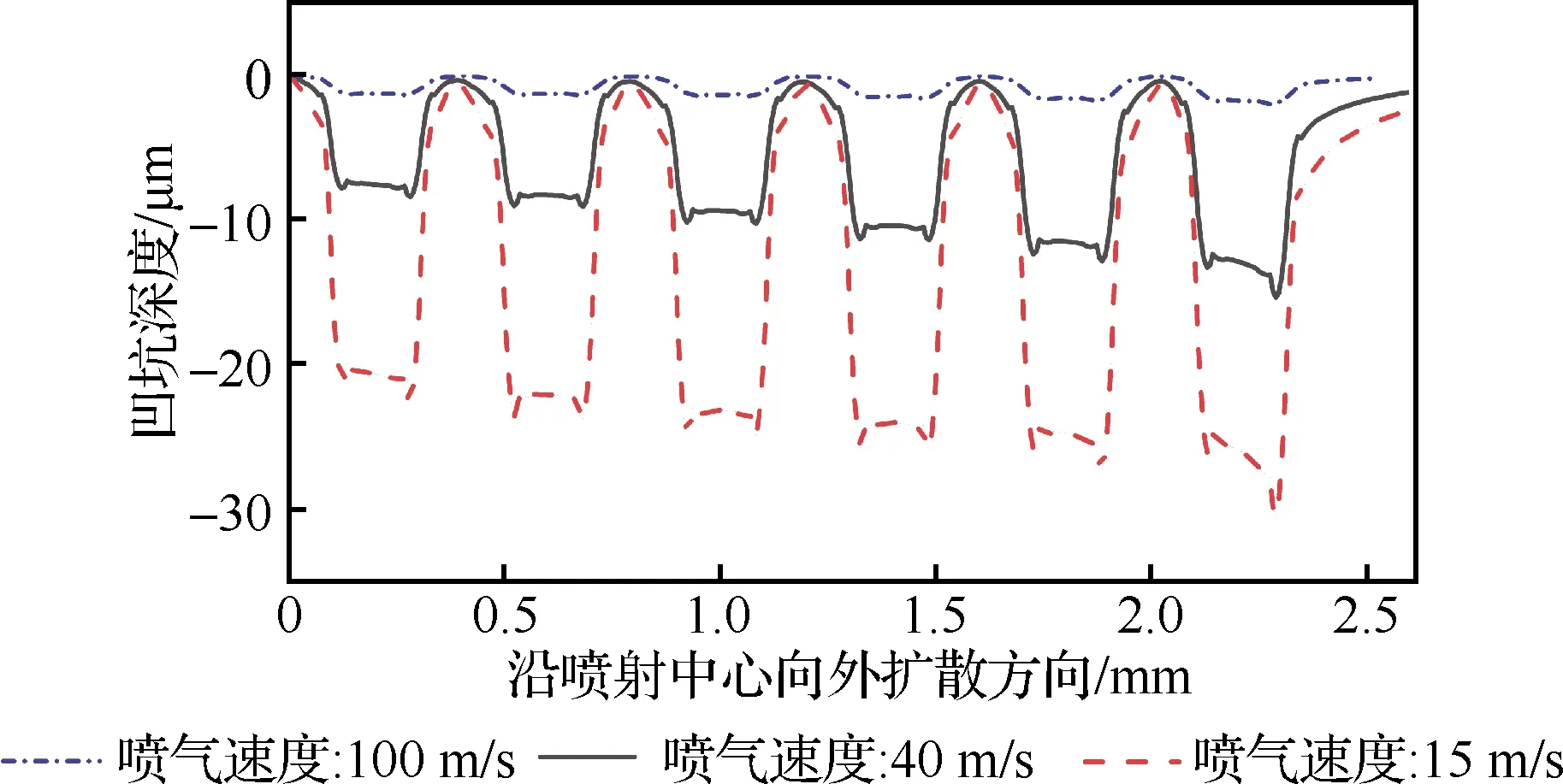

而在不同喷气速度下,电流密度的变化速率与变化量也不同,在100 m/s的喷气速度的作用下,较高的喷气速度使加工区域电解液被瞬间吹离加工区域,各点电流密度迅速下降至0 A/cm,导致加工停滞,而在喷气速度为15 m/s时,各点电流密度并未下降至0 A/cm,说明较小的喷气速度并未将电解液完全吹离加工区域,但混入了大量气泡。为了更加直观地了解不同喷气速度对加工成型的影响,将各喷气速度下仿真5 s后的工件表面凹坑形貌绘制于图8。

由图8可看出凹坑均沿流体扩散方向逐渐变深,符合上文对各掩模孔内流速以及电流密度的分析结果,并且在较低的喷气速度下加工凹坑具有更深的平均深度,其原因是较低的喷气速度对电解液的冲击相对较弱,混入电解液的气泡少,电解液电导率更高。但由于低喷气速度下各掩模孔内电解液气泡含量的差异比高喷气速度下更大,导致低喷气速度下加工凹坑的一致性相对较差。

仿真结果揭示了在喷嘴固定前提下不同喷气速度对各掩模孔内电流密度以及对工件表面成型规律的影响,为后续实验提供了理论依据。

图8 不同喷气速度下加工5 s后工件表面形貌Fig.8 Surface profile of workpiece after processing for 5 s at different jet speeds

3.2 实验结果分析

有无脉冲气体辅助加工后的掩模板表面如图9所示,可看出在脉冲气体的辅助作用下,加工后的掩模板表面具有明显的产物排出痕迹,而无脉冲气体辅助的掩模板表面则存在产物堆积痕迹,造成掩模孔的堵塞。证明了在脉冲气体作用下,加工区域电解产物能够及时排出。无脉冲气体辅助的条件下,加工后的工件表面如图10所示。

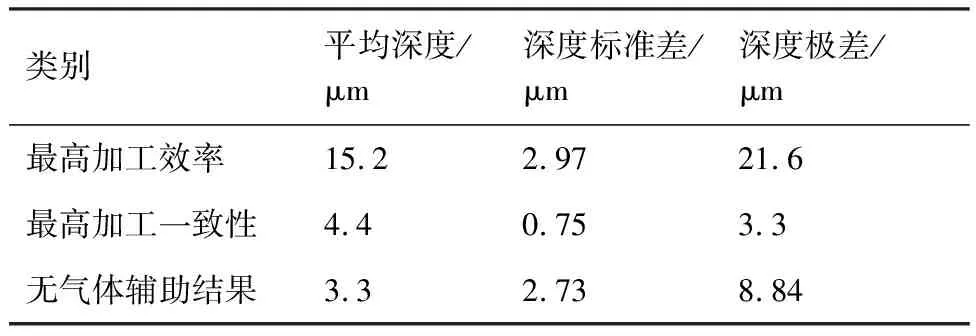

阵列凹坑沿对角线3个区域的LSCM检测结果如图10所示,由图10可看出加工一致性非

图9 掩模电解加工后掩模板对比图Fig.9 Comparison of mask after through-mask electrochemical machining

图10 无气体辅助的掩模电解加工工件表面Fig.10 Surface of through-mask electrochemical machining without gas assist

常差且无规律,并且发现工件表面存在较多几乎未加工到的地方,这是因为在加工过程中,工件表面逐渐产生气泡,气泡汇集后可能出现覆盖在掩模孔入口的情况,且在液体流速较低的条件下,气泡无法被冲走,导致电解液与加工区域被气泡隔绝,使部分区域加工停滞。无脉冲气体辅助时,阵列凹坑的平均深度仅为3.3 μm,而深度标准差与深度极差分别为2.73 μm与8.84 μm。

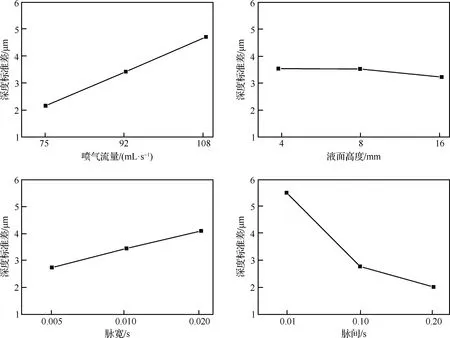

为验证脉冲气体的辅助效果,对单喷嘴固定条件下的正交实验结果进行分析,将每组数据的深度标准差作为指标1,用以评价加工深度的一致性,其方差分析表如表4所示,当某因素的平均离差平方和小于误差的平均离差平方和时,将其归为误差,并构成新的误差列。结果显示:对于给定的显著性水平=0.05,因素与因素对阵列凹坑深度一致性具有显著影响。

指标1的因素指标图如图11所示,可看出随着喷气速度的降低,阵列凹坑的一致性呈线性提高,这与仿真结果相吻合。同时,随脉冲间歇时间的增加,阵列凹坑的一致性也逐渐上升,这是因为较长的间歇时间能够使被吹离加工区域的电解液完全恢复,避免喷射中心区域因缺乏电解液而造成无法加工的结果。更长的脉宽将导致更多电解液被吹离加工区域,且需要更长的恢复时间;更高的液面高度会对高速喷出的气体造成更大的阻力,从而削弱脉冲气体对加工区域的冲击力。极差分析得到各因素对指标的影响从主到次为:>>>。

表4 指标1的方差分析表Table 4 Analysis of variance table for indicator 1

图11 指标1的因素指标图Fig.11 Factor index graph for indicator 1

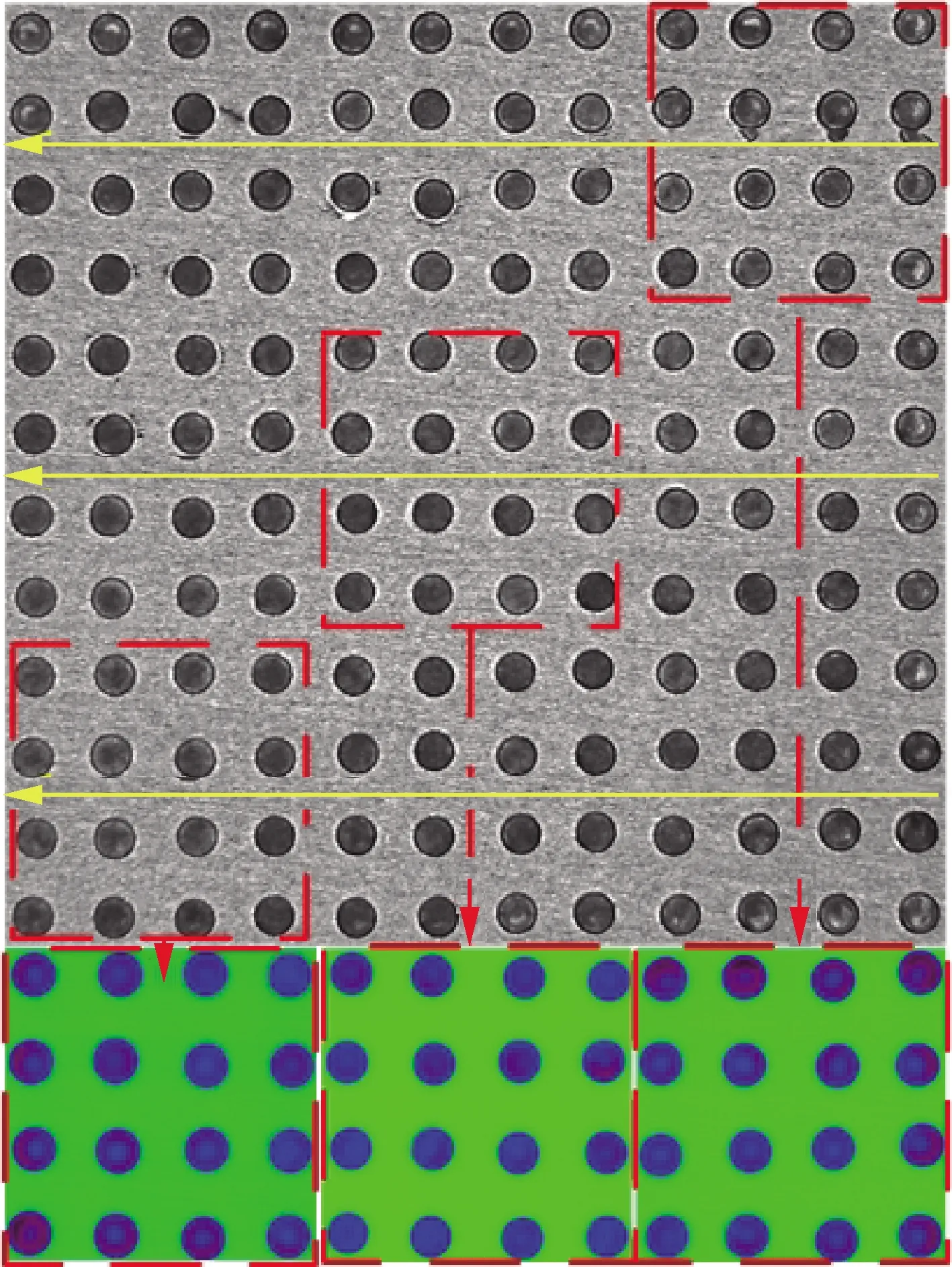

正交实验中,具有最小深度标准差的阵列凹坑的深度标准差为0.75 μm,深度极差与平均深度分别为3.3 μm与4.4 μm。阵列凹坑沿对角线3个区域的LSCM检测结果如图12所示,从图中可知,除喷射中心区域的几个孔深度略小之外,非喷射中心区域的凹坑展现出高度一致性,其深度标准差仅为0.58 μm,极差为2.6 μm。

图12 具有最小深度标准差的工件表面Fig.12 Workpiece surfaces with minimum depth standard deviation

选取阵列凹坑的平均深度作为指标2时,其方差分析表如表5所示。分析果显示:对于给定的显著性水平=0.05,因素、、、与×对阵列凹坑平均深度均有显著影响。

表5 指标2的方差分析表Table 5 Analysis of variance table for indicator 2

指标2的因素指标图如图13所示,可看出在一定范围内选择更大的喷气流量、更短的脉宽与更短的脉间将得到更深的平均深度,原因是当脉冲气体高速、高频喷射时,对掩模孔内流场的冲击将会更加剧烈,对流和传质能力大幅提高,减弱了极化现象,加工效率得到大幅提高。各因素对指标的影响从主到次为:>>>。

图13 指标2的因素指标图Fig.13 Factor index graph for indicator 2

而正交实验中加工阵列凹坑具有最大平均深度的工件表面LSCM检测结果如图14所示。其平均深度为15.2 μm,是具有最小深度标准差的阵列凹坑的3.5倍,其深度标准差与深度极差分别为2.97 μm与21.6 μm,非喷射中心区域的凹坑深度标准差为1.81 μm,极差为7.2 μm。

图14 具有最大平均深度的工件表面Fig.14 Workpiece surface with maximum average depth

沿流体扩散方向分别提取无气体辅助与正交实验中不同指标下的最优结果于图15,由图可知有脉冲气体辅助的正交实验中所得工件凹坑成型规律与仿真一致,均是沿流体扩散方向凹坑深度逐渐加深,且相比无脉冲气体辅助的加工结果在加工一致性以及加工效率上均有所提高。具体数据如表6所示,由表6可知具有最高加工效率的加工结果其效率较无气体辅助下约提高了400%,但加工一致性却降低了约8%;而具有最好加工一致性的加工结果较无气体辅助下提高了约260%,而加工效率却仅提高了33%。

由以上数据可看出,在喷嘴固定位置喷射时,加工一致性与加工效率难以兼得,其主要原因是脉冲气体强烈的冲击虽然极大地促进了加工产物的排出,但过强的冲击使喷射中心区域存在缺液现象,导致局部加工停滞,由于喷嘴位置固定,喷嘴下方区域液体难以恢复,最终造成整体阵列凹坑的加工不一致性。

图15 沿流体扩散射线方向凹坑成型图Fig.15 Dimple formation along ray direction of fluid diffusion

表6 有无气体辅助的加工结果Table 6 With or without gas assisted processing results

为进一步提高加工一致性,采用单喷嘴扫描喷射形式对阵列凹坑进行加工,喷嘴扫描速度为0.6 mm/s,加工时间30 s,其余实验参数与正交实验中具有最高加工效率的实验所对应的参数一致(即喷射流量为75 mL/s,液面高度为8 mm,脉宽为10 ms,脉间为10 ms)。加工后的工件表面形貌如图16所示,图中黄色实线表示喷嘴扫描路径,凹坑平均深度为10.7 μm,深度标准差与深度极差分别为1.06 μm与4.8 μm,加工一致性与加工效率相比无脉冲气体辅助时分别提高了157%与224%,说明喷嘴扫描不仅能够提高加工效率,同时保证了良好的加工一致性。

图16 喷嘴扫描加工后工件表面Fig.16 Surface of workpiece after nozzle scanning

4 结 论

探究了脉冲气体辅助掩模电解加工的特性,综合考虑仿真与实验结果,可作以下结论:

1) 基于脉冲气体辅助掩模电解加工工艺特性,建立了脉冲气体作用于加工区域的气液两相流与电场耦合的多物理场理论模型。仿真结果表明在喷气速度为15 m/s时,掩模孔底部流体流动速度最大达到0.12 mm/s,当喷气速度为100 m/s时,流速可达到3.5 mm/s,证明脉冲气体的作用对加工区域流场有极大的优化作用。

2) 实验结果表明脉冲气体的作用对掩模孔内电解液的扰动足够强烈,对产物的去除效果明显,是一种非常简便且灵活的方法。

3) 在喷气流量为75 mL/s(出口流速约为100 m/s),电解液液面高度为16 mm,脉宽为10 ms,脉间为200 ms时,阵列凹坑具有最优的深度一致性,深度标准差最小达到0.75 μm;喷气流量与脉宽不变,降低脉间与液面高度分别至10 ms与8 mm时,平均深度最大达到15.2 μm。

4) 加工时令喷嘴扫描能够有效克服喷嘴固定时加工效率与加工一致性难以兼得的缺点,充分发挥脉冲气体辅助的优势,且脉冲气体辅助加工的形式可非常灵活,除了加工时令喷嘴扫描还可考虑其他优化方式,如令喷气与加工分步进行,即在气体喷射的脉宽阶段关闭电解加工电源,脉间阶段待电解液恢复后开启电解电源等。