扫描振镜激光TC4钛合金焊接性能及熔池流动行为

陈波,孟正,马程远,席鑫,王昕欣,檀财旺,2,宋晓国,2

1. 哈尔滨工业大学(威海)山东省特种焊接技术重点实验室,威海 264209 2. 哈尔滨工业大学 先进焊接与连接国家重点实验室,哈尔滨 150001 3. 伦敦大学学院 机械工程系,伦敦 SW75 NP

航空工业对抗疲劳、减质量和抗腐蚀的需求引导了在结构和机械部件中使用比强度更高的钛合金代替不锈钢和高温合金的趋势。钛合金可通过不同焊接工艺进行连接,如钨极氩弧焊、钎焊、电子束焊和摩擦焊,其中在单一热源的几类焊接方法中,电子束焊因其热影响区窄、质量高而常被用于制造高端钛制品。

随着激光技术发展,民航飞机钛合金的电子束焊接已被激光焊接代替,如A380空中客车。激光焊接具有热影响区窄、高速深熔、无真空、残余应力低等优点。但激光焊钛合金易产生气孔,特别是在接头根部,这降低了力学性能。气孔可分为两类:一类是由钛合金本身元素活泼、饱和蒸汽压高,再加上保护气体不纯(含氧、氢或水)或母材受到污染而产生的气孔(主要是氢气孔),另一类则是由不稳定导致的工艺性气孔。

近来对于扫描激光焊接的研究逐渐增多,华中科技大学王志明等研究了圆形、无穷形以及线形路径扫描激光对5A06铝合金的组织、气孔及力学性能的影响,指出将扫描振镜激光焊接技术应用于铝合金材料中能显著减少焊接过程中出现的气孔问题。电子科技大学Ke等针对5A06铝合金扫描振镜激光焊接圆形和无穷形两种扫描路径下的焊接过程进行了流场模拟,指出采用无限形扫描路径时气孔减少,甚至完全被抑制。华中科技大学Li等采用圆形扫描激光焊接5083铝合金,指出扫描幅度从0(无扫描)增加至3 mm的过程中气孔现象逐渐受到抑制。哈尔滨工业大学的黄瑞生等指出单激光焊接过程等离子体羽辉波动剧烈,羽辉气团平均存在周期较短,约为1.6 ms,当激光束以特定方式扫描运动起来后明显增强了等离子体羽辉的稳定性,羽辉气团平均存在周期约为18.8 ms,是常规单激光的10倍。哈尔滨工业大学的蒋振国等指出激光扫描焊接能显著细化因瓦合金焊缝组织,在扫描幅度为2.0 mm、4.0 mm和6.0 mm的扫描激光接头中,平均晶粒尺寸分别细化了38.0%、50.1%和54.6%。可见扫描激光对于改善焊缝成形、抑制气孔、细化晶粒具有重要意义,但中国扫描激光的研究集中于铝、钢,应用于钛合金的研究较少。

本文采用扫描振镜激光对TC4进行焊接,将其与常规激光焊接对比,考察气孔与性能的变化情况;分析光束扫描幅度对熔池流动及匙孔行为的影响,揭示圆形扫描激光抑制TC4激光自熔焊中匙孔型气孔的机制。本文的工作将为理解扫描振镜激光焊接的物理本质、实现稳定的钛合金扫描振镜激光焊接提供参考。

1 材料与方法

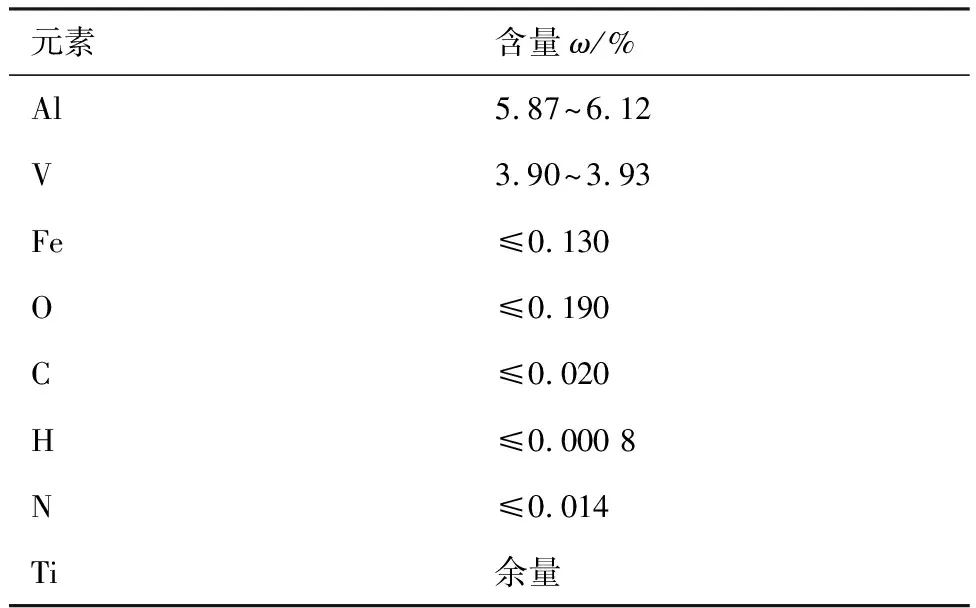

试验母材为4 mm厚退火态TC4板材,材料性能数据由陕西华辰钛业有限公司提供。其主要合金元素及含量如表1所示。室温抗拉强度为1 068 MPa,屈服强度为940 MPa,断后延伸率为11.5%。将母材加工为150 mm×80 mm×4 mm的焊接试样,采用对接接头形式进行自熔焊接试验。对TC4母材进行严格的焊前表面预处理:机械打磨→丙酮去油→清水冲洗→酸洗→无水乙醇冲洗→烘干待焊。

焊接时激光头位置保持不动,振镜使光束做圆周扫描,同时工作台带动焊件按照设定速度移动,形成的焊接路径如图1所示。激光焊接系统主要包括YLS-6kW光纤激光器、振镜装置及三轴运动机构,图2为设备布置图。焊接熔池、热影响区及背面焊透部分分别由焊接托罩与背面进行保护。同时采用IX Camera i-speed 221高速摄像记录试验过程,在垂直于焊接方向拍摄熔池状态。

表1 TC4主要合金元素含量Table 1 Contents of main alloy elements in TC4

图1 圆形扫描激光焊接路径示意图Fig.1 Schematic diagram of circular laser oscillating laser welding path

图2 设备安置示意图Fig.2 Schematic diagram of equipment placement

主要考虑扫描振镜激光圆形扫描幅度对焊缝成形及熔池流动的影响,设置振镜模式为逆时针圆形扫描、正面保护气流量为20 L/min、托罩保护气流量为10 L/min、背面保护气流量为15 L/min,具体激光焊接参数如表2所示。

表2 TC4激光自熔对接焊工艺参数

焊后采用线切割截取接头分析测试试样。根据GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》,将焊接接头加工成如图3所示的拉伸试样,采用Instron 5967型万能材料试验机对接头进行拉伸试验,加载速率为1.0 mm/min。采用MERLIN Compact型场发射扫描电镜对接头拉伸断口进行扫描观察,分析接头的断口形貌特征。另取焊接接头金相试样经打磨抛光后,以2vol%氢氟酸+2vol%浓硝酸+96vol% 去离子水的腐蚀液对接头区域进行60 s的腐蚀,使用DSX 510型光学显微镜对接头不同区域的显微组织进行观察与分析;此外由焊缝中部截取20 mm长的焊缝纵截面试样,使光镜观察截面位于焊缝中心,通过气孔面积占焊缝面积的比例计算气孔率。由于接头性能的提升不仅与气孔率相关,还与激光扫描幅度增加对晶粒大小的改变相关,所以再切取尺寸为14 mm×7 mm×4 mm的电子背散射衍射(EBSD)试样,采用10vol%高氯酸+90vol%乙酸恒压30 V腐蚀120 s,EBSD的测试加速电压为20 kV,工作距离为16 mm,步长为0.5 μm。

图3 焊接接头拉伸试样形状尺寸Fig.3 Dimension of tensile sample for welded joint

2 结果及分析

2.1 接头宏观形貌及显微组织分析

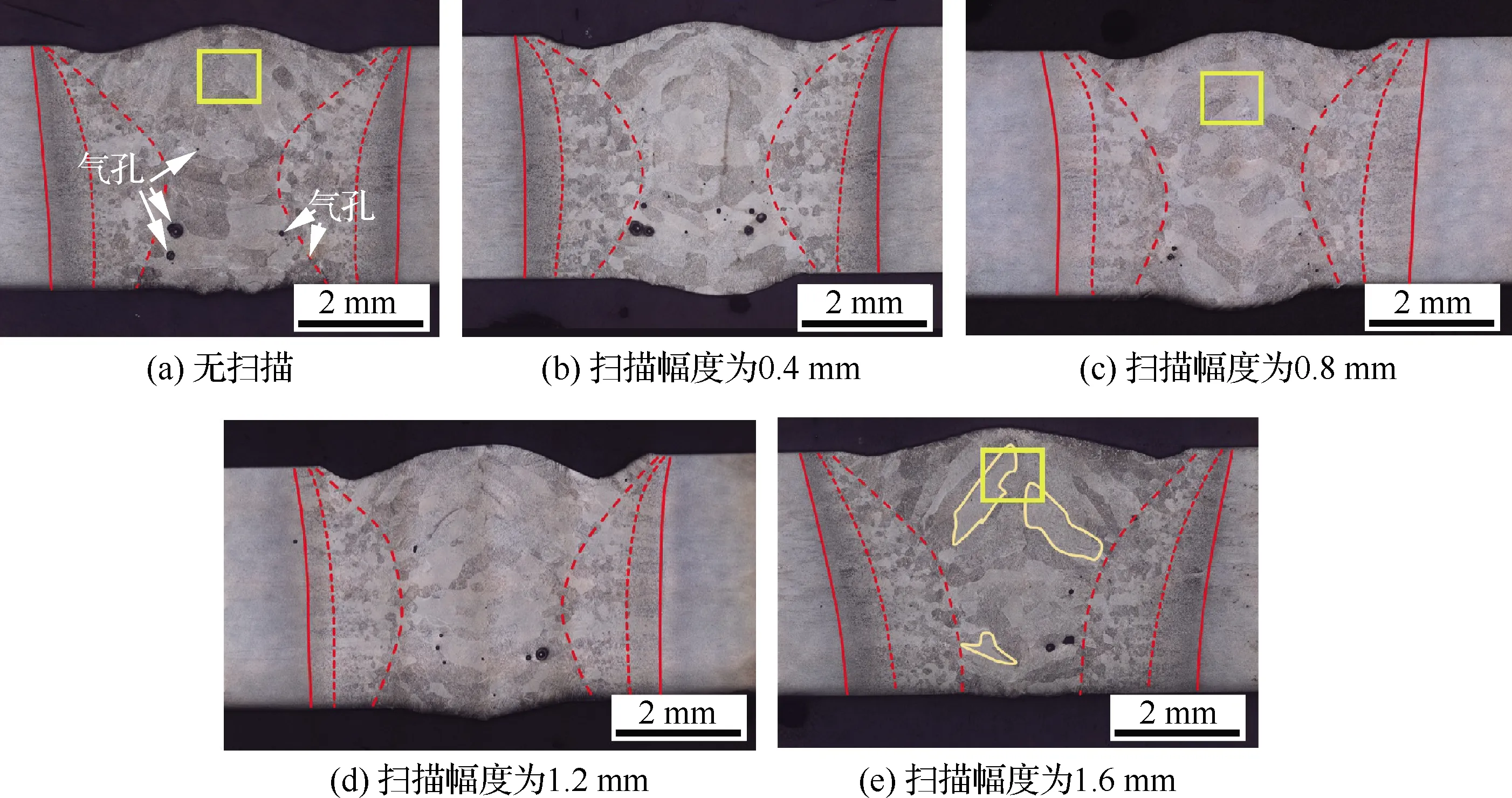

图4为不同激光束扫描幅度及光束无扫描条件下的焊缝形貌,激光扫描的加入优化了焊缝成形,减轻甚至消除了焊缝下塌与咬边现象。光束扫描条件下,不同扫描幅度对焊缝中气孔抑制效果存在差异,在扫描幅度为0.8 mm时,匙孔型气孔较少。图4(a)和图4(b)中存在较多气孔,且最大气孔的直径达到200 μm,而图4(c)中几乎无气孔,最大气孔直径小于80 μm。

图4 TC4振镜激光焊接接头宏观照片Fig.4 Macro photograph of TC4 galvanometer laser welded joints

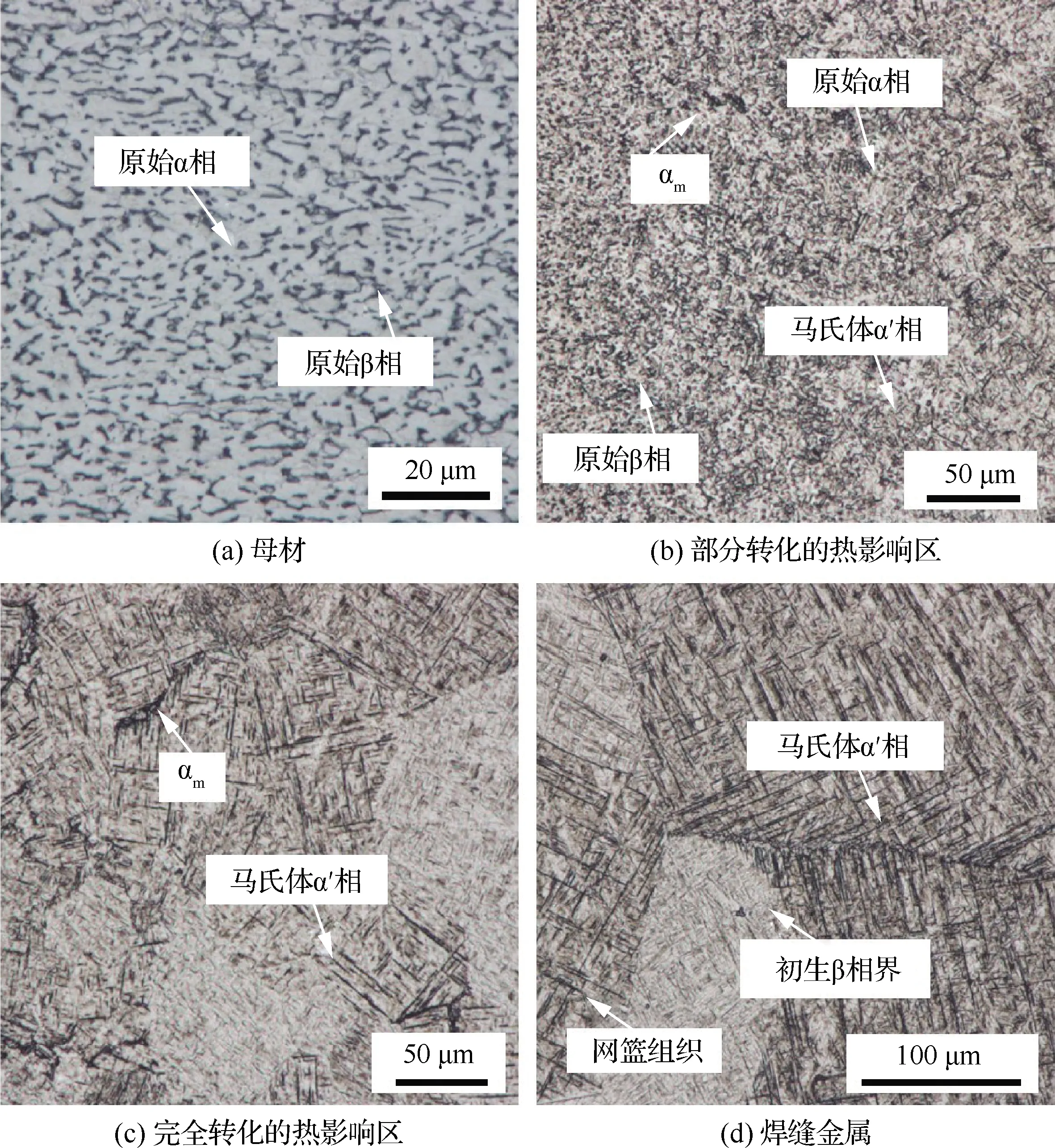

激光焊接得到的焊缝具有显著粗大的柱状初生β相,并一致存在向焊缝中心生长的趋势,熔池中的温度变化在这个方向上最快,图4(e)中黄色曲线标出的即为初生β相界。无扫描激光焊接接头中的金相组织如图5所示。对于α+β双相钛合金TC4,在室温下为原始α相+原始β相,如图5(a)所示;激光热源加载在工件上,温度逐渐升高,原始组织全部转化为β相,高于熔点时全部转化为液态的β相;热源离开后,温度由液相线冷却至固相线时,析出的固相均为体心β相,此时的体心β相即初生β相,由于TC4热导率低,因此β相易于长大形成粗晶,如图4(e)和图5(d)所示,在长度方向上能达到2 mm。温度继续下降时,TC4将发生固态相变,由初生β相中析出α相,而不同的冷却条件下将形成不同形态的α相。当冷却速度大于410 ℃/s时,初生β相通过无扩散相变转化为针状马氏体α′相,如图5(d)所示,其在接近初生β相的界面处形成,呈针状组织沿垂直于相界面的方向生长,钛合金中的马氏体并不会大幅提升材料的硬度与强度,α′相的硬度仅略高于α相;当冷却速率低于20 ℃/s时,β相将通过扩散形成α相与β相混合而成的网篮组织,如图5(d)所示,主要由初生α相、次生α相及残余β相组成,其中的残余β相在随后的时效中可使合金显著强化;冷却速度介于20~410 ℃/s时初生β相将转变为马氏体α′相与网篮的混合组织,如图5(c)和图5(d)所示,此外还会形成块状的转变α相。

综上所述,按组织的不同将焊缝划分为4个区域,如图4(b)所示,最内侧的红色虚线代表熔合线,次内侧的虚线为完全转化的热影响区(FTHAZ)与部分转化的热影响区(PTHAZ)边界,实线则为母材与热影响区(HAZ)的边界。焊缝金属(WM)组织主要为马氏体α′相;FTHAZ接近焊缝金属,最高温度超过β相转变温度,组织形态如图5(c)所示,主要为马氏体α′相与块状α相;PTHAZ在母材附近,最高温度低于β相变温度,除了针状马氏体α′相与块状α相,还存在原始α相+原始β相,如图5(b)所示。

图5 无扫描激光焊接接头中的金相组织Fig.5 Metallographic structures in non-oscillating laser welded joints

同时激光扫描幅度增加,使焊缝金属中的初生β相界明显细化,如图4(a)~图4(c)所示,对比之下可见初生β相随扫描幅度增加而愈发细化,这是由于随扫描幅度增加,熔池中的流动剧烈程度增加,从而柱状晶减少、等轴晶增多。

此外,由于熔池中温度梯度与晶粒竞相生长现象的共同作用,初生β相界在焊缝中心出现明显分界,同时由于杂质元素被凝固前沿推挤至相界处,初生β相界处将成为焊缝的脆弱部位,如图4(a)所示;适当幅度的圆形扫描使焊缝中相界处的柱状粗大β相界减少,中部的等轴状初生β相界增多,从而对缓解偏析、增强性能有积极作用,如图4(b)和图4(c)所示。而过大的扫描幅度将失去细化作用,使初生β相界增大,如图4(e)所示。

为方便定量描述气孔率,在焊缝中部沿轴线切取纵截面金相试样,处理后结果如图6所示,图6(a)~图6(e)依次为无扫描和扫描幅度0.4、0.8、1.2、1.6 mm的纵截面气孔金相;通过ImageJ软件对图片进行测量计算,得到纵截面试样中气孔像素数与焊缝纵截面面积像素总数之比即为气孔率,结果如图7所示。随扫描幅度由0.4 mm增至1.6 mm,气孔率整体呈现先增后减而后又增加的趋势;在扫描幅度为0.8 mm的试样中,气孔率获得最小值0.07%。对比可见随扫描幅度增加,气孔平均直径减小,如图6(a)、图6(b)和图6(e)所示,这与图4所述气孔直径减小趋势一致。

图6 不同扫描幅度下焊缝中部20 mm纵截面金相Fig.6 Metallography of 20 mm longitudinal section in middle of weld at different oscillating amplitudes

图7 扫描幅度对气孔率的影响Fig.7 Effect of oscillating amplitude on porosity

综合图4和图7考虑,气孔率与焊缝金属的形貌存在关联。测量焊缝金属的熔宽及“束腰”宽度,如图8所示。由于扫描幅度为1.6 mm时“束腰”消失,故量取焊缝底部宽度进行对比,随扫描幅度的增加,接头熔宽大体呈现上升趋势,在扫描幅度由0增加至1.2 mm的过程中,焊缝金属呈现出不同程度的“束腰”特征,如图4(a)~图4(d)所示;随扫描幅度继续增加,“束腰”消失,如图4(e)所示,导致这种现象的原因为扫描的加入使能量在母材上表面向扫描方向分散,降低了激光在焊缝中心位置的能量,从而增加了焊缝熔宽,在接头底部的能量积累减少。

由于激光焊易在焊缝底部产生匙孔型气泡,匙孔型气泡于熔融状态向室温凝固过程中受“束腰”形态的熔合线阻碍,集中于“束腰”下侧,如图4(a)~图4(d)所示,随扫描幅度增加“束腰”特征消失,使焊缝金属形态逐渐有利于气泡的外逸,提供了更多的气泡逸出路径,这也是扫描幅度增加,气孔随着减少的原因之一。

图8 扫描幅度与熔宽、“束腰”宽度的关系Fig.8 Relationship between oscillating amplitude, weld width and “girdle” width

2.2 接头力学性能与断口分析

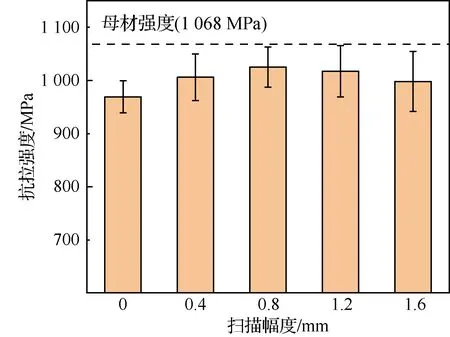

接头中气孔的减少、焊缝成形变化及晶粒的细化对接头力学性能有显著影响,进行3组平行拉伸试验,探索扫描幅度对力学性能的影响。

光束圆形扫描路径焊接条件下,扫描幅度为0.8 mm时抗拉强度最高,达1 025.03 MPa,为母材的96%;相比于光束无扫描时的抗拉强度(969.28 MPa)提升了5.8%,扫描幅度对焊缝抗拉强度的影响规律如图9所示,抗拉强度的误差棒标准差由无扫描至扫描幅度为1.6 mm时分别为6.616、7.243、3.043、7.610、11.645。

图10为无扫描激光焊接拉伸断口的SEM照片,图10(b)、图10(d)和图10(f)分别为图10(a)、图10(c)、图10(e)中框选部分的高倍率SEM照片。观察图10(a)和图10(b)的断口表面,可见存在大量细小的等轴韧窝,说明拉伸试样在断裂前已发生塑性变形,这是韧性断裂的标志。

图9 扫描幅度对接头抗拉强度的影响Fig.9 Influence of oscillating amplitude on tensile strength of joint

图10 无摆动激光焊接接头拉伸断口形貌Fig.10 Tensile fracture morphology of laser welding joint without oscillating

从图10(c)和图10(d)中能观察到明显的撕裂韧窝,说明所示区域亦为韧性断裂;图10(e)和图10(f)中则出现网篮组织边界特征,断面上无明显的撕裂脊与韧窝,呈现脆性断裂特征。

综上所述,根据观察到的断裂模式将无扫描激光焊接头断口确定为韧性与脆性混合断裂模式,其断裂模式印证了焊缝具有一定延展性的现象。

Chamanfar等指出焊件拉伸性能较低可归因于微观结构变化及气孔、咬边和拉伸残余应力的存在。观察断口发现所有焊缝断裂路径均靠近WM与FTHAZ分界线,分析可能的原因有以下两点:① 自熔焊没有焊接材料的填充,而激光焊接过程中难以避免烧损与烧损,易在焊缝上部产生一定的咬边,导致上边缘存在局部不平滑区,在拉伸过程中成为应力集中点;② 观察金相结果可知,气孔大多分布于焊缝金属与FTHAZ边界(即熔合区)靠近接头底部的区域,在气孔位置易产生应力集中,气孔的存在削减了拉伸件的有效横截面积,故在气孔处易于萌生裂纹。为验证扫描激光对焊缝断裂行为的影响,进行断口形貌对比分析。

图11为不同激光扫描幅度焊缝中部的韧窝特征,图11(a)、图11(b)和图11(c)分别为无扫描、扫描幅度为0.8 mm和扫描幅度为1.6 mm的断口SEM照片。对比之下可见无扫描激光焊接断口韧窝呈细小而浅的等轴状;加入圆形扫描激光后接头中韧窝相比于无扫描的深且大;对比图11(b)和图11(c)易发现扫描幅度为0.8 mm时的圆形扫描韧窝比扫描幅度为1.6 mm时的更深、更大,说明扫描幅度为0.8 mm时材料的韧性相比于1.6 mm时的更优。综合考虑图4、图7与图9,猜测圆形扫描激光扫描幅度为0.8 mm时性能最优的原因是圆形扫描激光在较小扫描幅度时,光斑直径与扫描幅度共同作用,起到了稳定并扩张匙孔的作用,且在一定范围内随扫描幅度增加,匙孔开口增大,匙孔也越来越稳定,从而减少气孔、提升性能;此外,扫描幅度为0.8 mm时的接头韧性优于抗拉强度较低的无摆动焊接试样,考虑其原因为0.8 mm的激光扫描幅度得到了高于其他试样的细晶强化效果。

图11 扫描激光对拉伸断口韧断区韧窝的影响Fig.11 Effect of oscillating laser on dimples in stretch fracture area

可见,扫描激光对力学性能有明显的改善作用,力学性能的提升还应从扫描激光细化晶粒和改善组织方面开展进一步的解释。

2.3 晶粒细化与错向角分析

图12(a)、图12(b)、图12(c)分别对应图4(a)、图4(c)、图4(e)黄色框选范围内的电子背散射衍射(EBSD)反极图图像。由图13可知,无扫描的焊缝平均晶粒面积为54.6 μm;扫描幅度为0.8 mm的平均晶粒面积比常规激光减小了65%,扫描幅度1.6 mm的平均晶粒面积比常规激光减小了7.1%。

图12 基于EBSD图像的不同振幅焊缝晶粒组织形态Fig.12 Grain morphology of welds with different amplitude based on EBSD image

图13 扫描幅度对晶粒大小分布的影响Fig.13 Effect of oscillating amplitude on grain size distribution

图14中可见3个强峰,Liu等指出Ti6Al4V焊接接头中存在3种晶粒取向差,即2.00°~8.03°的亚结构,57.50°~65.76°的马氏体、孪晶及87.5°~92.5°的、在同一初生β相内部的α相之间位向角取向差。激光扫描对马氏体中的小角度晶界并没有显著影响,不考虑亚结构(即取向角小于10°)部分的影响,焊缝中57.50°~65.76°的马氏体随扫描幅度增加呈先减后增的趋势,如图14所示,反映焊缝中马氏体在扫描幅度为0.8 mm时含量较低,即马氏体晶粒面积减小,这将导致焊缝金属的硬度下降。

图14 扫描幅度对晶粒取向差分布的影响Fig.14 Effect of oscillating amplitude on grain orientation difference distribution

可见加入合适的圆形激光扫描对焊缝金属中马氏体的细化效果显著,且能在一定程度上减少马氏体的含量,但存在细化晶粒的最优参数。

2.4 熔池流动与匙孔行为分析

匙孔的稳定性为工艺匙孔型气孔形成的关键因素,为研究造成气孔率出现显著差异的起因,对焊接过程中的熔池进行高速摄像,探究振镜激光圆形焊接路径条件下扫描幅度对熔池流动及匙孔行为的影响。

在焊接过程中,由于激光能量密度足够大,使金属材料表面部分气化,气化产生的蒸气反作用力会向四周排开此区域熔融的金属,逐步形成深熔匙孔;与此同时,分布在匙孔内外的金属蒸气将被高能量的激光束电离,形成光致等离子体。进行高速摄像时,为使熔池清晰可见,在熔池附近施加辅助激光光源,并在高速摄像相机镜头添加808 nm滤波透镜。

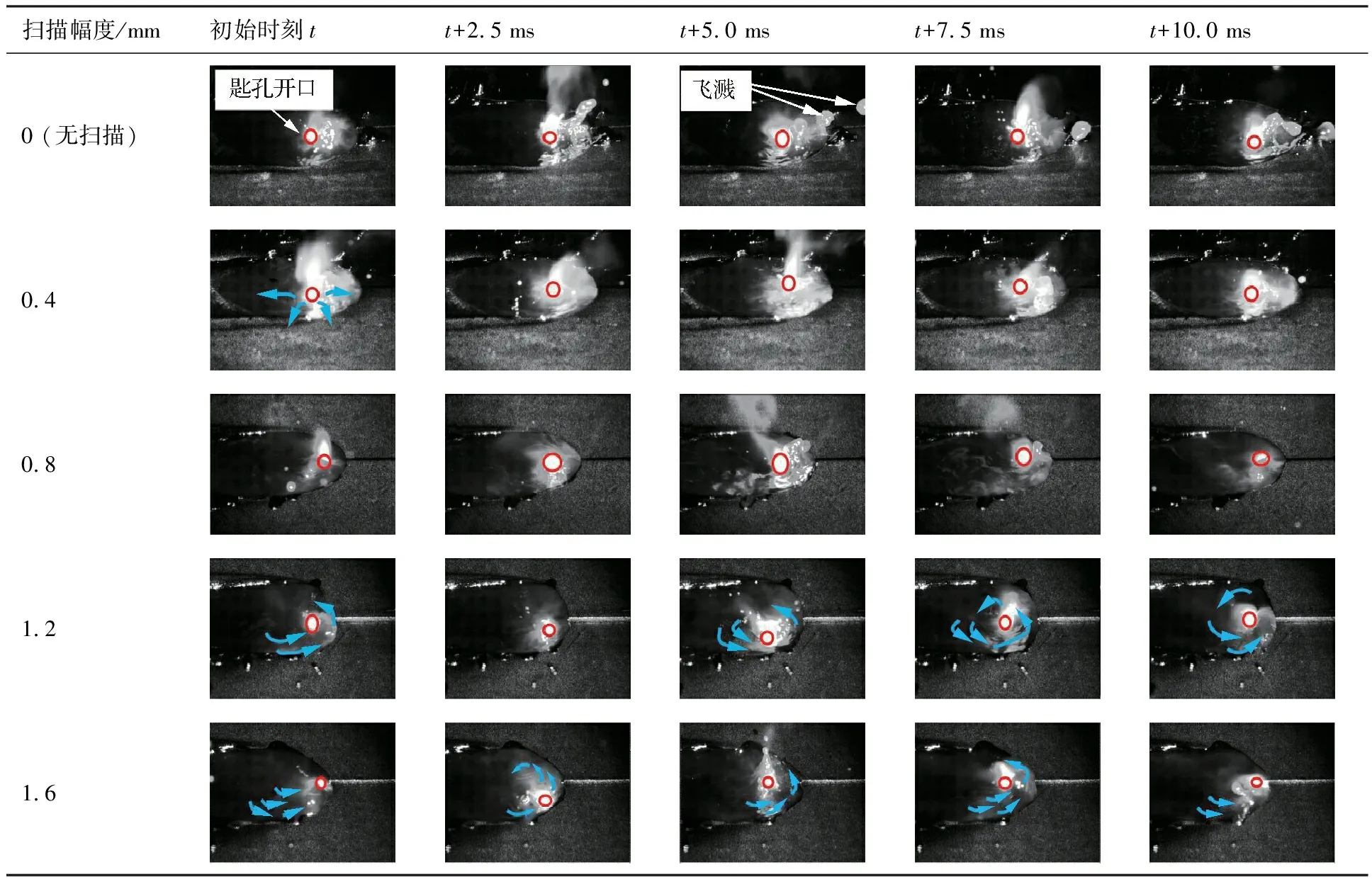

高速摄像结果如表3所示,由于扫描频率选取为100 Hz(周期10 ms)、照片帧率为2 000张/s,于是以5张为步长,即每个周期选取4帧,每组共选取10帧的时间长度构造图片序列。

就深熔熔透焊过程中匙孔内某一微元的受力状态进行分析,如图15所示,作用在匙孔内壁上的力包括金属蒸气的反冲压力、弯曲金属液面表面张力引起的压力和重力引起的液态金属静水压力,以高功率激光焊接匙孔为研究对象时,匙孔维持动态平衡和膨胀的主要驱动力是蒸气反冲压力,而静水压力和表面张力压力是匙孔壁向外扩展的主要阻力。金属蒸气反冲压力与液态金属表面的温度成正比,静水压力与锁孔深度成比例,表面张力引起的压力与锁孔壁的曲率有关。由图4易知所有试样均为深熔熔透焊,为便于后续分析,考虑匙孔的深度相同,即忽略扫描幅度对静水压力的影响。

当匙孔处于准稳态时,为便于计算和分析忽略熔池旋转时的向心压力。考虑熔池流动时还存在气流切向速度引起的剪切应力和表面张力梯度引起的切向应力,匙孔壁上的力应达两个平衡:

=+

(1)

=

(2)

观察图4可见,接头中气孔并未随扫描幅度增大而呈现单调下降趋势,在扫描幅度大于0.8 mm时,焊缝根部的气孔出现增多趋势,这是由于激光光斑直径在离焦量为0时为0.6 mm;扫描幅度不大于0.8 mm时,激光圆形扫描能起到扩大并稳定匙孔的作用,使匙孔型气孔形成几率减小,逸出时间增长,从而气孔较少;而扫描幅度为1.2 mm、1.6 mm时,扫描激光引起匙孔形态与熔池流动的显著变化。

表3 激光扫描对熔池流动及匙孔开口的影响Table 3 Effect of laser oscillating on flow and keyhole opening of molten pool

图15 匙孔受力及圆形扫描匙孔示意图Fig.15 Diagram of keyhole force and circular oscillating keyhole

由表3易知随扫描幅度增加至0.8 mm,飞溅明显减小,熔池中流动方向大抵为远离匙孔,匙孔相比于无扫描有扩大趋势。当激光以更大扫描幅度进行圆形路径扫描焊接、匙孔扫描至熔池前沿时,匙孔开口与匙孔下部通道呈现如图15(b)中①②③所示的空间相对位置;由俯视方向观察,匙孔与焊接方向存在一夹角,记为;由于为圆形扫描,匙孔在水平面与激光扫描路径亦存在一夹角,记为,如图15(b)所示。随扫描激光的幅度增加,匙孔与焊接方向夹角及与激光扫描路径在水平面内的夹角均逐渐增加,喷发的金属蒸气沿匙孔运动,运动至熔池上部时对熔池上部熔融金属产生较大的剪切应力,此区域同时受表面张力梯度与重力分量的约束与阻碍,三者合力记为;在焊接方向、竖直方向与激光扫描路径3个方向上均存在分量,其中沿扫描路径切向的分量使金属熔池中产生了整体的“涡流”流动,同时匙孔在熔池中以逆时针圆形形式扫描。熔池的“涡流”流动使熔池中的熔融金属流动状态统一,这种有序流动有效降低了流动的熔滴进入匙孔的可能,也就提升了匙孔的稳定性。

此外扫描幅度增加时,为保证扫描频率一致,振镜使激光扫描速率增大,造成匙孔与焊接方向夹角减小,如图15(b)中①②③所示,随扫描幅度增加,来自匙孔的金属蒸气对熔融金属在扫描切向上施加的分力增加,从而使熔池中的“涡流”流动现象愈加明显,如表3所示;相同能量密度的激光扫掠过更多的面积,这同时也造成匙孔中金属蒸气量增加,金属蒸气反作用力增加,熔池流动方向性有明显增大趋势,如表3所示,这稳定了匙孔,使匙孔的开口时间延长,但上浮的气泡也随着熔融金属流动,气泡逸出所需经过路径随之延长,导致气孔有所增加,这与图4、图7中气孔率的变化趋势一致。

3 结 论

采用扫描振镜激光实现了4 mm厚 TC4圆形路径的扫描激光对接自熔焊,对比分析了扫描幅度对焊缝成形、抗拉强度、晶粒细化及位向角分布、熔池流动与匙孔行为的影响与机制,得到的主要结论如下:

1) 在激光焊接过程中加入圆形扫描激光后,接头中的气孔受显著抑制,根据焊缝纵截面气孔统计结果可知,当扫描幅度为0.8 mm时,气孔几乎完全消失,同时接头的咬边与下塌现象得到明显改善。

2) 扫描激光焊接接头抗拉强度可由常规激光的969.28 MPa提升至1 025.03 MPa;激光功率为4 kW、焊接速度为1.2 m/min、扫描频率为100 Hz、扫描幅度为0.8 mm时的断口韧窝大而深,与其最优的抗拉强度对应。

3) 相比于常规激光焊接,圆形扫描幅度为0.8 mm时晶粒细化效果最显著,平均晶粒面积减小了65%。

4) 相同工艺条件下,光束扫描幅度在小于光斑直径范围内增加的过程中,匙孔开口增大;扫描幅度大于光斑直径时,熔池中形成“涡流”流动,使熔池中的流动状态统一有序,匙孔稳定性增加,焊接过程飞溅减小,气泡外逸时间延长。