交叉孔相贯处电解修形试验

沈振宇,傅秀清,*,王清清,张宏文,张诚,陶益琛,李佳,谷艳清

1. 南京农业大学 工学院,南京 210031 2. 南京航空航天大学 机电学院,南京 210016 3. 石河子大学 机械电气工程学院,石河子 832003

随着航空技术进步,航空发动机燃烧室朝着高温升、低排放方向发展,燃油喷射体是燃烧室内部供油系统的重要连接部件,其内部由交叉孔相贯构成用于燃油传输的流道。研究发现,钻削加工流道交叉孔时,交叉孔相贯处易形成锐边和毛刺,较高的燃油压力造成锐边和毛刺从交叉孔相贯处脱落,加速柱塞、出油阀和针阀等燃油喷射系统零件的磨损,影响发动机的工作寿命。

对金属零件加工磨削以及去除锐边、毛刺的方法通常以磨料流、高压水射流、热能和电火花加工技术为主,多采用机械加工或热处理,易产生内应力,造成工件失效。电解加工技术通过非接触式的电化学反应达到去除材料的目的,具有可避免产生形变与内应力、实现定表面区域加工、加工速度快等优点,在航空航天领域内得到了广泛应用。电解去毛刺研究方面,Prabhu和Abhishek Kumar基于流体动力学建立了电解去毛刺数学模型,分析了材料去除率与电解液温度和气泡形成间的关系;Sarkar等分析了电解时间、初始毛刺高度、加工间隙、加工电压等因素对基材去除的影响;之后研究人员提出了电解局部成形加工技术,赵建社等针对自由曲面整体叶轮提出了一种适用于自由曲面叶片型面精加工的电解工艺方法,对阴极形状与进给路线进行了优化。刘嘉等对叶盘叶型电解加工提出了一种三维复合电解液流场模式,改善了流道突变区域流场状态,有效抑制了二维流场的流场缺陷,提高了流场稳定性。史兴宽等对铸铁结合剂微粉金刚石砂轮在线电解修整技术进行了试验研究,建立了电解参数对微粉砂轮表面修整形貌的影响关系。傅秀清等基于COMSOL Multiphysics多物理场仿真软件建立了交叉孔相贯处电解加工过程模型,研究了阳极结构、加工时间对去除毛刺后圆弧轮廓成形的影响,优化了阴极结构, 对比了工艺试验与仿真结果的过渡圆弧半径,但未深入研究各电解修形的工艺参数对交叉孔相贯处过渡圆弧轮廓的影响。

综上,为满足交叉孔相贯处过渡圆弧轮廓半径=(2.0±0.2) mm加工的要求,采用具备相贯结构的阴极,开展交叉孔相贯处电解修形试验研究,达到快速去除毛刺同时实现交叉孔相贯处过渡圆弧轮廓修形过程可控的目的。本文基于COMSOL建立交叉孔相贯处电解修形过程的数学模型并进行数值求解,采用单因素控制变量法研究加工电压、时间对交叉孔相贯处过渡圆弧轮廓及半径的影响;开展交叉孔相贯处电解修形过程的工艺试验,对比分析相同工艺参数下数值求解与修形试验得到的过渡圆弧半径,以期得到相贯处过渡圆弧半径随加工时间和电压的变化规律,为交叉孔相贯处去毛刺同时实现精准电解修形提供技术依据。

1 交叉孔相贯处电解修形原理与过程模型

1.1 电解修形试验装置与原理

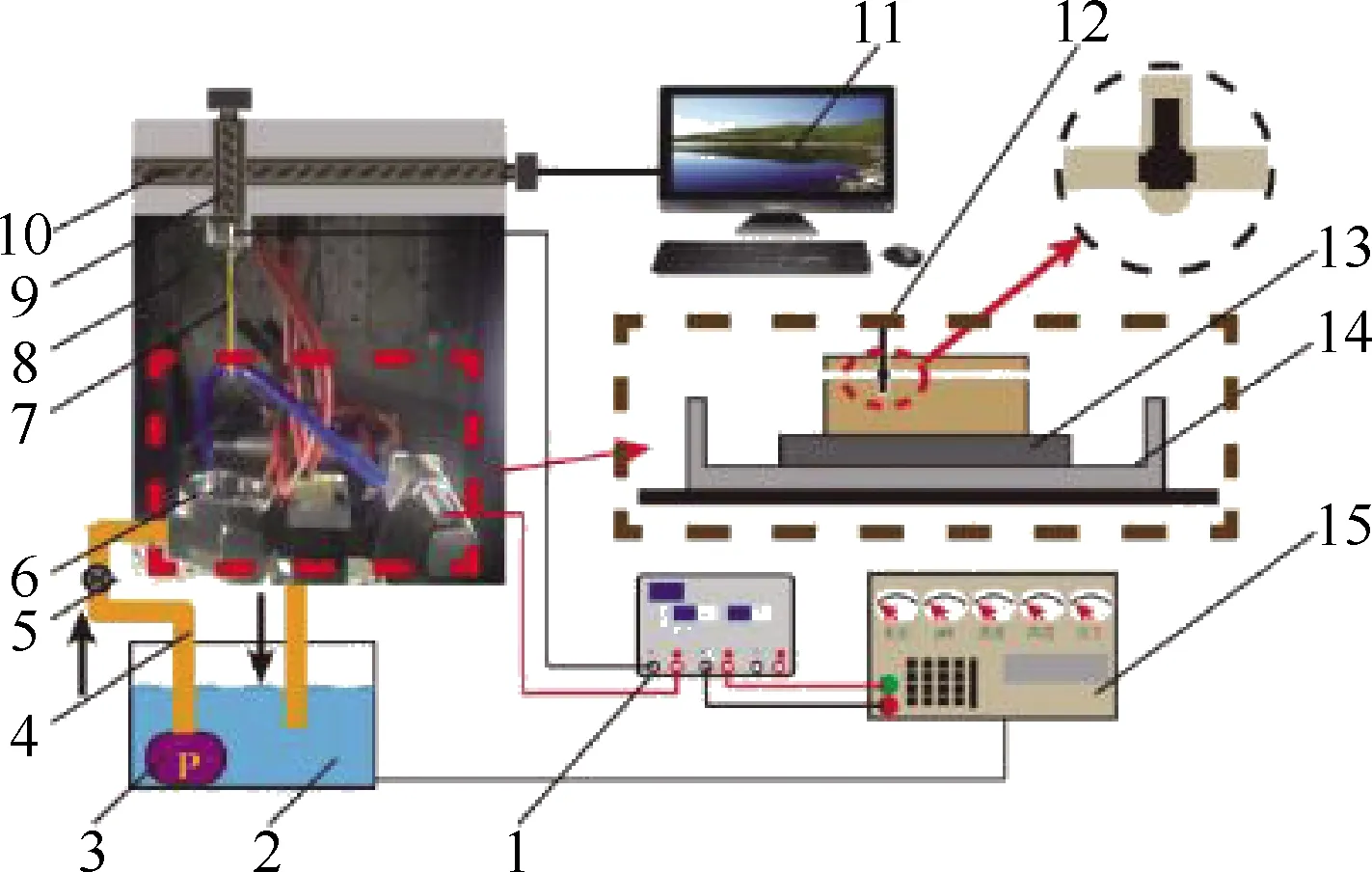

交叉孔相贯处电解修形试验装置与原理如图1所示。电解修形试验于数控电解机床工作箱内的反应舱进行,反应舱由机床主轴、相贯结构阴极、工件阳极(燃油喷射体)、工作台组成。相贯结构阴极安装于机床主轴连接直流脉冲电源负极,燃油喷射体安装于工作台放置试验槽内连接电源正极,工件材料牌号为DSF-690。电解液槽内电解液从泵中吸出通过导液管流经工件,最后从试验槽流回电解槽。接通电源后,流动的电解液使相贯结构阴极与燃油喷射体阳极之间构成闭合回路,工件阳极表面发生电解蚀除反应,根据相贯结构阴极修形成理想的过渡圆弧轮廓。同时流动的电解液去除电解反应形成的产物与热量,加快溶解反应速率,保证稳定性。控制系统一方面通过控制机床主轴移动工具阳极进给至工件交叉孔内部,保证加工间隙;另一方面设置加工时间与电压,控制pH值、温度、浓度、压力等工艺过程参数。

1—直流脉冲电源;2—电解液槽;3—泵;4—导液管;5—流量计;6—工件阳极;7—阴极;8—反应舱;9—机床主轴;10—数控机床;11—数控界面;12—相贯结构阴极;13—工作台;14—试验槽;15—控制系统图1 电解修形试验装置与原理Fig.1 Electrolytic modification test device and principle

1.2 电解修形过程模型建立

1.2.1 几何模型

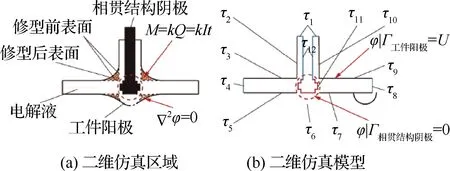

相贯结构阴极电解修形交叉孔相贯处的二维数值求解区域如图2(a)所示,金属蚀除量==(g),其中为物质电化学当量(g·A·s),为电极表面总电量(C),为电流强度(A),为通电时间(s)。构建有限元几何模型时,对数值求解区域构建二维模型以简化计算,其建立的二维几何模型与边界条件模型如图2(b)所示。

从图2(b)看出,、、为加工区域的虚拟边界,、、、、、、为交叉孔内表面(黑色线条部分),即工件阳极溶解边界,设定电势为0;为相贯结构阴极加工区域的外表面(红色线条部分),即相贯结构阴极边界,设定电势为-(为加工电压);剩余边界、、、为不反应区域(蓝色线条部分),设定为电绝缘,其中为电解液的入口,、为电解液的出口。边界条件设定后进行网格划分,为简化求解过程,设定电导率为常数,电解液浓度均匀且电极表面加工电压统一。

图2 电解修形过程几何模型建立Fig.2 Establishment of electrolytic modification geometric model

1.2.2 数学模型

电解修形过程中,流动的电解液去除电解反应形成的产物与热量,导致电解液导电率和加工温度的变化忽略不计。根据电场理论,电解修形区域可看作封闭区域,满足拉普拉斯方程

(1)

基于COMSOL软件建立交叉孔相贯处电解修形数学模型时,需对各表面设置电场边界条件,工件阳极交叉孔内表面设置电势为,相贯结构阴极加工处外表面设置为电势接地(=0),其余边界设置为电绝缘,以避免加工区域以外的地方发生电化学反应,即

|=

(2)

|=0

(3)

(4)

根据拉普拉斯方程、式(2)~式(4)计算电场模型内任意点(,)的电势。

电解反应过程中,随着溶解反应的进行,工件阳极边界产生位移现象,其位移方程为

=·(-·)

(5)

=·(-·)

(6)

式中:、分别为、方向变形速度(mm/s);为求解域材料相关的常数系数;为总电荷数;、分别为单位向量的、方向分量;为电流密度(A/mm)。

根据公式(2)~公式(6)对边界条件与加工参数取值,取电流效率为100%,对几何模型进行数值求解。

1.2.3 电解过程数值求解与修形试验方案

交叉孔相贯处数值求解与修形试验过程中,各个工艺参数之间存在互相影响,其中加工时间和电压是影响电解修形过渡圆弧轮廓半径结果的关键加工参数,采用单因素控制变量法,分别研究加工时间和电压对交叉孔相贯处过渡圆弧轮廓和半径的影响,由工厂提供的试验参数得到,先设定加工电压=12 V,选取加工时间=300,360,420,480,540 s;再设定加工时间=420 s,选取加工电压=10,12,14,16 V。对比分析数值求解与修形试验结果的过渡圆弧轮廓和半径,验证数学模型的准确性。

1.3 交叉孔相贯处过渡圆弧轮廓表征

电解修形试验完成后,对样品加工区域进行线切割处理用于表征。采用OLS4100激光共聚焦显微镜对交叉孔相贯处过渡圆弧轮廓进行观察,对过渡圆弧轮廓进行拟合,以得到加工后的过渡圆弧轮廓半径。

2 电解修形过程模型数值计算结果分析

2.1 不同加工时间下数值计算结果

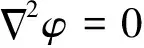

交叉孔相贯处电解修形过程中,电解蚀除加工时间越长,工件表面电解除蚀量越大。设定加工电压=12 V时,加工时间=300,360,420,480,540 s,求解数学模型得到不同加工时间对交叉孔相贯处电解修形过渡圆弧轮廓及半径的影响,其数值求解结果过渡圆弧轮廓图如图3所示。

由图3可知,加工时间=0 s时,交叉孔相贯处呈现初始的直角轮廓。加工时间=300 s时,交叉孔相贯处过渡圆弧轮廓不明显,究其原因是,加工时间过短,电解蚀除反应不充分,工件表面溶解现象不明显,过渡圆弧轮廓不能充分形成;当加工时间逐渐增加时,过渡圆弧轮廓逐渐明显,相贯处4个角的2条阳极边界溶解均匀;当加工时间=480,540 s时,相贯处形成明显圆滑的过渡圆弧轮廓。

由图4可知,交叉孔相贯处4个角的过渡圆弧半径均随着加工时间的增加而逐渐增大,但增大的程度逐渐减小。究其原因是:一方面,电解修形时间即为工件阳极表面蚀除反应时间,加工时间越长,阳极发生溶解蚀除的反应时间增加,其表面溶解量越多,过渡圆弧半径变大,因此随着加工时间的增加,过渡圆弧半径均逐渐增大;另一方面,随着工件阳极电解反应的进行,表面溶解蚀除量增大,阴阳极间的加工间隙逐渐扩大,相同加工电压和时间内阳极反应速率下降,阳极溶解场域难以控制,因此随着加工时间增加,过渡圆弧半径增大的程度逐渐减小。

图3 不同加工时间下交叉孔相贯处过渡圆弧轮廓Fig.3 Morphologies of transition rounded corners at intersection of cross holes at different processing times

2.2 不同加工时间下半径拟合结果

由于COMSOL模型数值求解结果为过渡圆弧轮廓,通过二维边数据导出得到过渡圆弧轮廓数据,无法直接得出过渡圆弧半径值。采用最小二乘法求解拟合过渡圆弧半径,其求解过程如下。

假设存在个点的训练集

={(,),(,),…,(,)}

(7)

圆心初始化为(,),半径初始化为。那么数据点(,)到圆心的半径的二次方为

=(-)+(-)

(8)

第个点的误差为

以天山山脉为界,将新疆地区划分为南疆和北疆两个分区,南疆气象代表站5个(阿勒泰、乌苏、塔城、伊宁、乌鲁木齐),北疆气象代表站7个(且末、吐鲁番、和田、哈密、喀什、库车、若羌),如图1。

Loss=(-)+(-)-

(9)

图4 不同加工时间下过渡圆弧轮廓数据(U=12 V)Fig.4 Morphologies data of transition rounded corners at different processing times (U=12 V)

所以损失函数可定义为

(10)

最小化损失可定义为

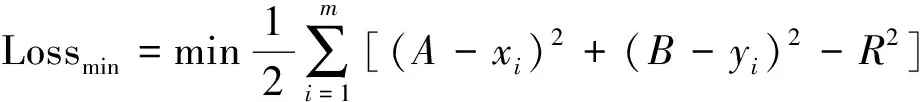

(11)

求得Loss分别对参数、、的梯度为

(12)

采用梯度下降法求解,梯度更新公式为

(13)

式中:为学习率,大多数的网络的学习率的初始值设置为0.01、0.001。

每使用一次式(13)更新梯度得到一组新的、、。本文中,当两次的差值小于0.000 1时,梯度下降法迭代结束,此时得到的(,)为圆心坐标,为所求半径。

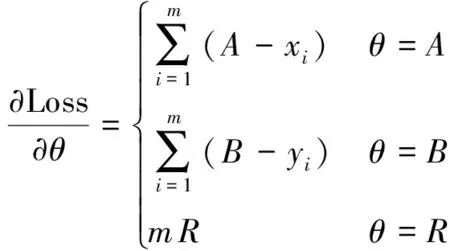

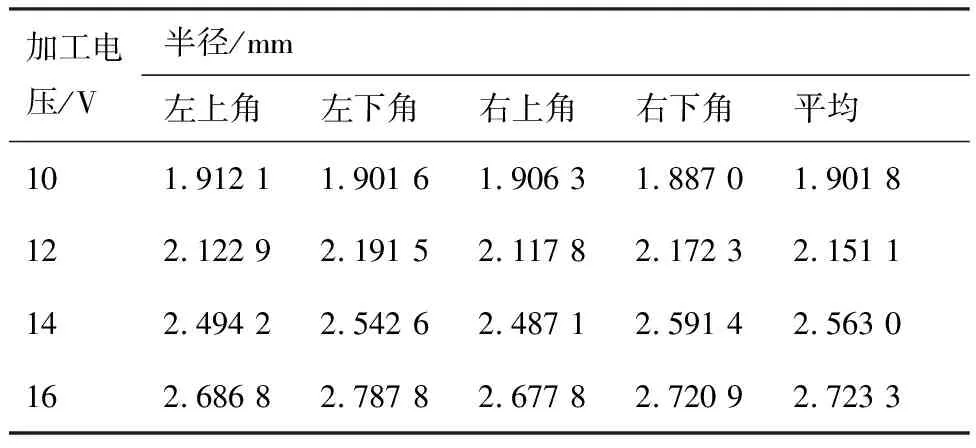

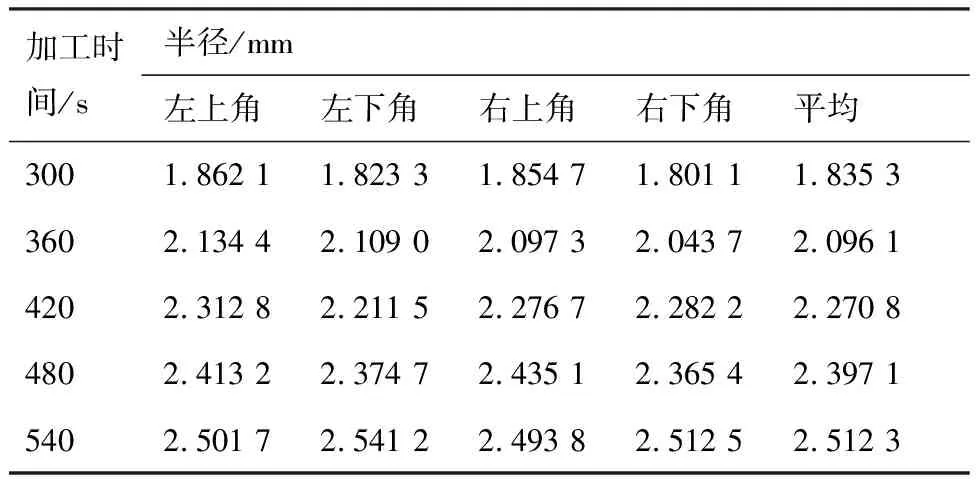

不同加工时间下数学模型求解后过渡圆弧半径数据拟合结果如表1所示。由拟合结果可知,当加工电压=12 V时,加工时间=360,420 s时,工件满足=(2.0±0.2) mm的过渡圆弧半径要求,可以获得满足修形试验要求的过渡圆弧轮廓。

表1 不同加工时间下数学模型求解后过渡圆弧半径

2.3 不同加工电压下数值求解与半径拟合结果

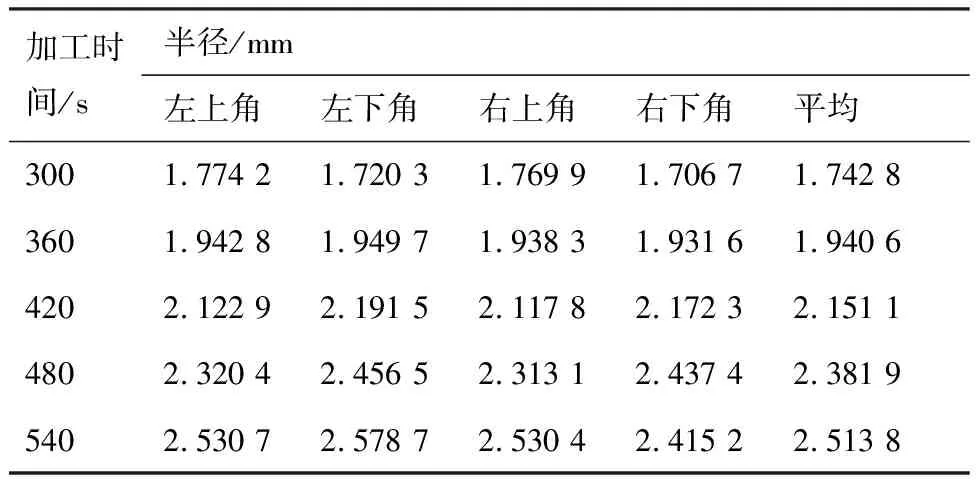

交叉孔相贯处电解修形过程研究中,阴极与阳极之间加工间隙处电流密度随着加工电压的改变而变化,从而阳极的电解蚀除速率不同。设定加工时间=420 s时,加工电压=10,12,14,16 V,求解数学模型得到不同加工电压对交叉孔相贯处电解修形过渡圆弧轮廓及半径的影响,其数值求解结果过渡圆弧轮廓图如图5所示。

图5 不同加工电压下交叉孔相贯处过渡圆弧轮廓(t=420 s)Fig.5 Morphologies of transition rounded corners at intersection of cross holes at different machining voltages(t=420 s)

由图5可知,当加工时间相同时,不同加工电压下数值求解得到的电势分布基本一致,电势于阴阳极间均匀分布,从阴极到阳极电势逐渐增大。随着加工电压逐渐增加,交叉孔相贯处过渡圆弧轮廓逐渐明显。当加工电压=0 V时,交叉孔相贯处呈现直角轮廓,无电势差分布。当加工电压=10 V时,过渡圆弧轮廓不明显,究其原因是加工电压较低,电流密度较小,导致电解蚀除反应不能充分进行,不易形成良好的过渡圆弧轮廓;当加工电压增加至14 V时,阳极表面溶解蚀除反应逐渐充分,交叉孔相贯处电解修形后形成光滑过渡圆弧轮廓;当加工电压继续增加至16 V时,交叉孔相贯处过渡圆弧轮廓修形过程失控,底部出现过度去除现象,究其原因是,加工电压过高,电流密度增大,阳极表面电解蚀除量增加,导致加工间隙增大,场域难以控制。

利用Origin绘制加工电压对电解修形过渡圆弧轮廓数据的影响如图6所示。对不同加工电压下数学模型求解后过渡圆弧半径数据拟合结果如表2所示。

由图6、表2可知,交叉孔相贯处4个角的过渡圆弧半径均随着加工电压的增加而逐渐增大,但增大的程度逐渐减小。究其原因是:一方面,随着加工电压增大,电解蚀除反应加快,阳极溶解速率提高,故过渡圆弧半径随着加工电压的增大而增大,同时,过渡圆弧半径增大,阴阳极之间的加工间隙增大,抑制了电解反应进行,阳极表面蚀除反应速率降低,从而过渡圆弧半径增大趋势逐渐减小;另一方面,加工电压较低时,相同加工时间内,交叉孔相贯处部分区域电解蚀除反应不充分且过程不稳定,过渡圆弧轮廓不明显。加工电压增大后电解反应过程逐渐稳定且溶解速率加快,过渡圆弧轮廓逐渐明显,当加工电压进一步增大时,电流密度增大,电解蚀除量增加导致加工间隙增大,底部发生局部电解反应,过渡圆弧轮廓修形过程失控。

图6 不同加工电压下过渡圆弧轮廓数据(t=420 s)Fig.6 Morphologies data of transition rounded corners at different machining voltages(t=420 s)

由拟合结果可知,当加工时间=420 s,加工电压=10,12 V时,工件满足=(2.0±0.2) mm的过渡圆弧半径要求,可以获得满足修形试验要求的过渡圆弧轮廓。

表2 不同加工电压下数学模型求解后过渡圆弧半径

3 电解修形过程工艺试验验证分析

3.1 不同加工时间下修形试验结果

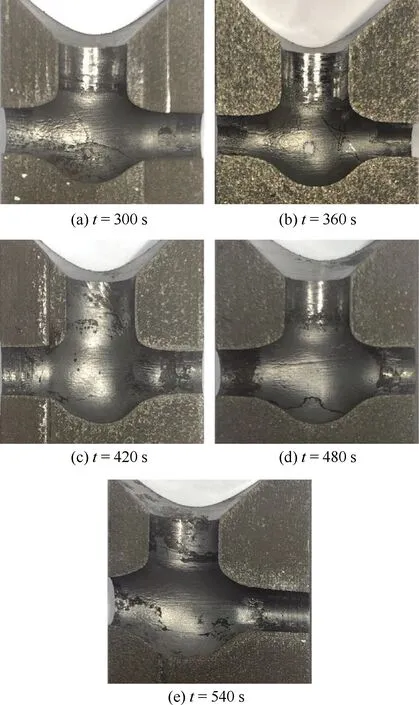

根据前文建立的数学模型参数,进行交叉孔相贯处电解修形过程的工艺试验研究。设定加工电压=12 V时,加工时间=300,360,420,480,540 s,电解修形试验后交叉孔试样线切割后形貌如图7所示。由于喷射体交叉孔竖直方向的流道经钻削加工形成,不能形成通孔,底部呈现半圆形貌,因此电解修形过程中由于电场与流场分布不同,形成的上半部与下半部过渡圆弧轮廓存在差异。本文主要研究上半部分过渡圆弧轮廓电解修形。

图7 不同加工时间下交叉孔试样线切割后形貌Fig.7 Morphologies of cross hole samples after wire cutting at different processing times

由图7看出,当加工时间=300 s时,交叉孔相贯处过渡圆弧轮廓形状不明显,随着电解修形时间增加,过渡圆弧轮廓逐渐呈现明显的圆弧结构。究其原因是,加工时间较短时,工件阳极电解蚀除量较少,形成过渡圆弧轮廓的时间不足,导致过渡圆弧轮廓不明显。随着加工时间的增加,表面溶解蚀除量增大,有利于形成良好的过渡圆弧轮廓。当加工时间进一步增加时,加工间隙过大,不易形成良好形状的过渡圆弧轮廓。

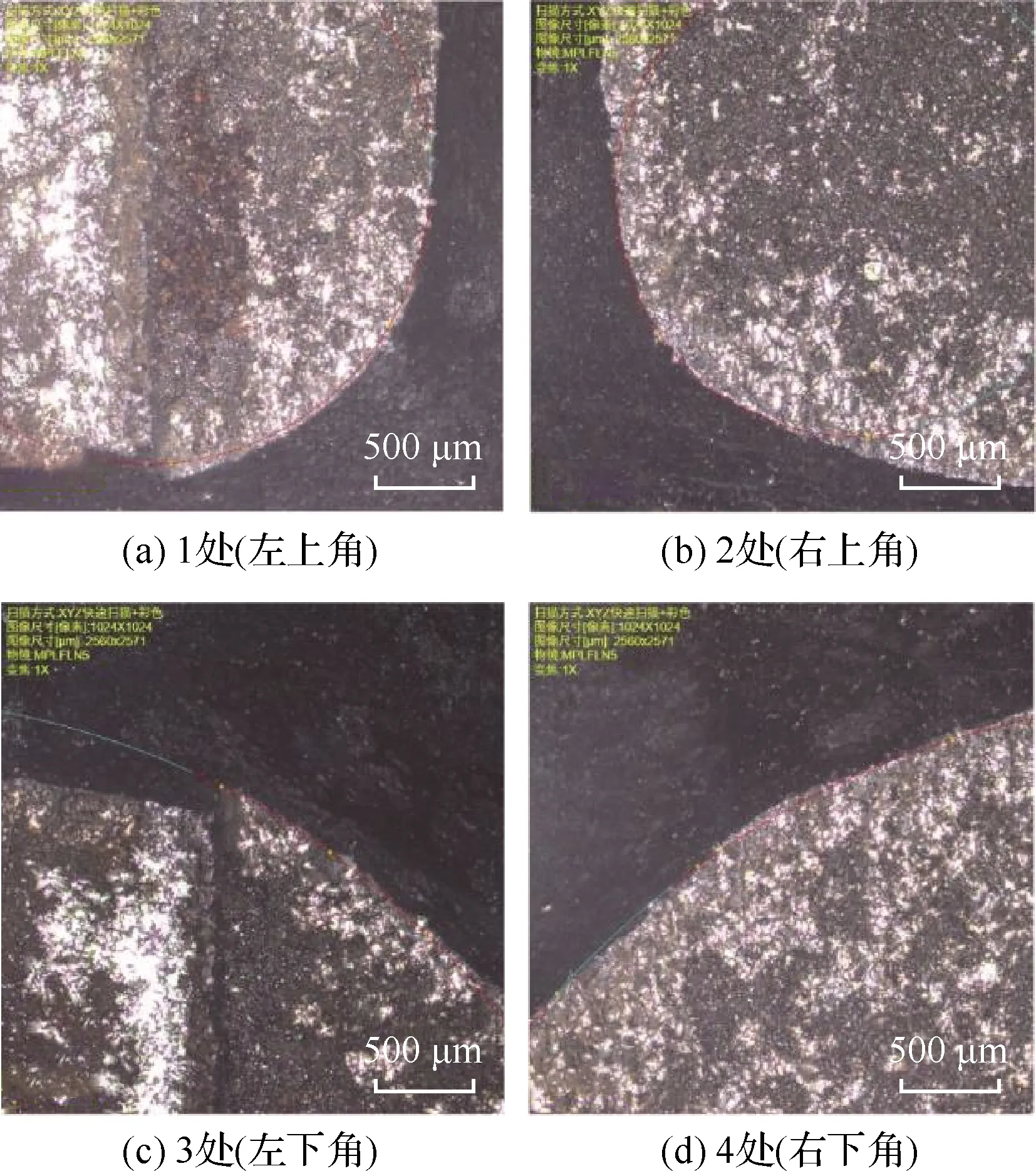

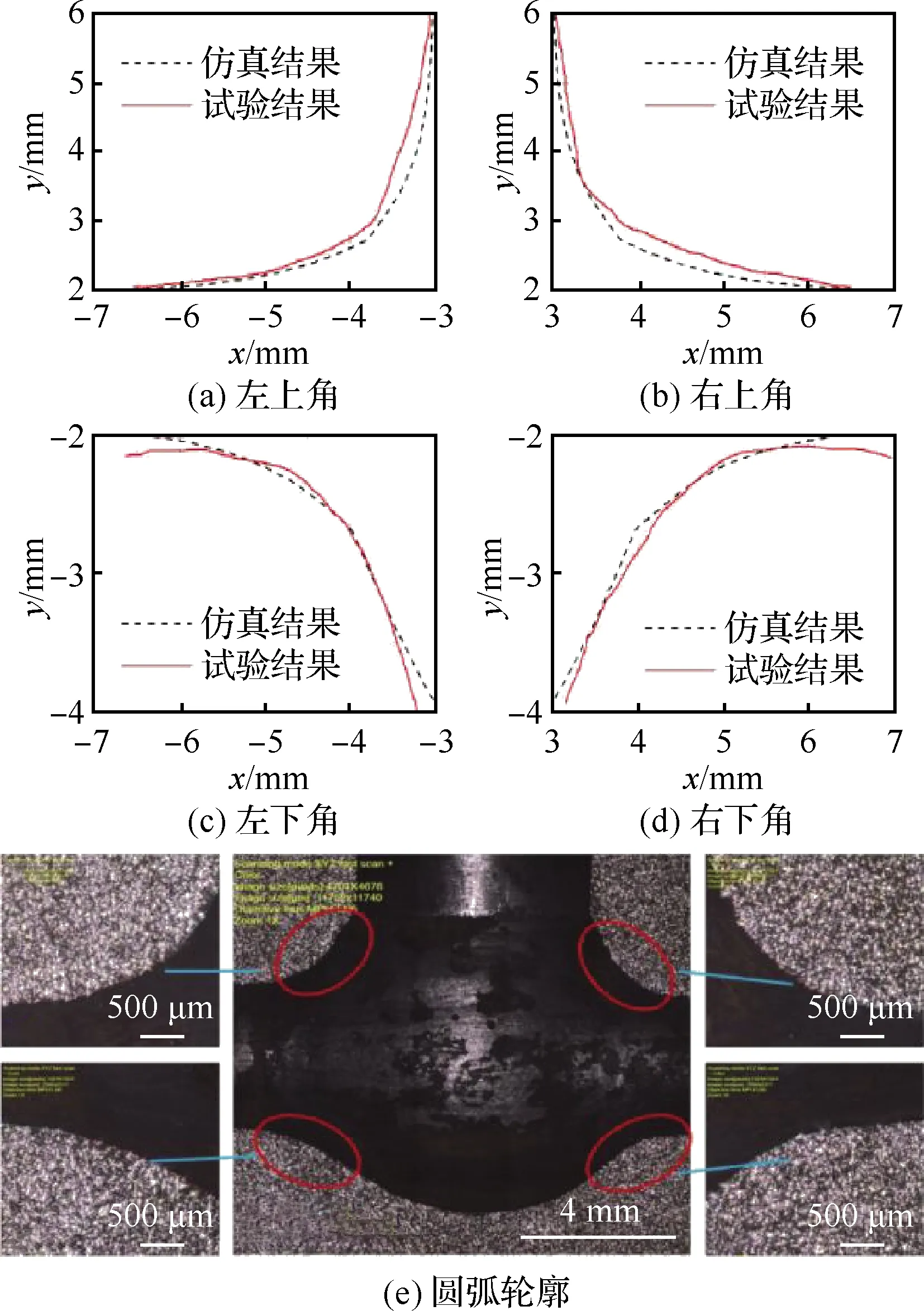

为更好地分析经过修形试验加工后,加工时间对交叉孔相贯处过渡圆弧半径大小的影响,将制备的样块在OLS4100激光共聚焦显微镜下进行各个过渡圆弧轮廓观测,以加工时间=420 s、加工电压=12 V为例,其各个过渡圆弧的轮廓如图8所示,扫描方式为三个方向的彩色快速扫描,图像尺寸为1 024 pixel×1 024 pixel,图像尺寸为2 560 μm×2 571 μm。通过OLS4100激光共聚焦显微镜的LEXT分析软件拟合出过渡圆弧轮廓所对应的圆,与过渡圆弧轮廓相重叠的红色细实线即为共聚焦显微镜测量和拟合得到的过渡圆弧半径,从而得到过渡圆弧轮廓半径。激光共聚焦显微镜采集不同加工时间的过渡圆弧轮廓数据图结果如图9~图13所示,试验后过渡圆弧半径结果如表3所示;最后将修形试验加工得到的圆弧轮廓与数值求解得到的过渡圆弧轮廓进行对比,以分析数值求解与修形试验得到的过渡圆弧轮廓的变化规律。

由表3结果可知,沿着电解液流向,交叉孔相贯处左侧过渡圆弧半径均略大于右侧过渡圆弧半径。究其原因是:沿流向靠近端受到电解液冲击较多,导致左侧的电解蚀除量略微大于右侧,过渡圆弧半径较大。

图8 过渡圆弧轮廓(t=420 s,U=12 V)Fig.8 Morphologies of each arc (t=420 s,U=12 V)

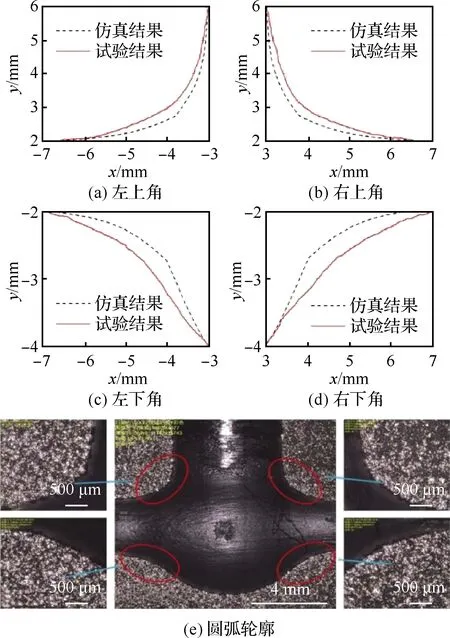

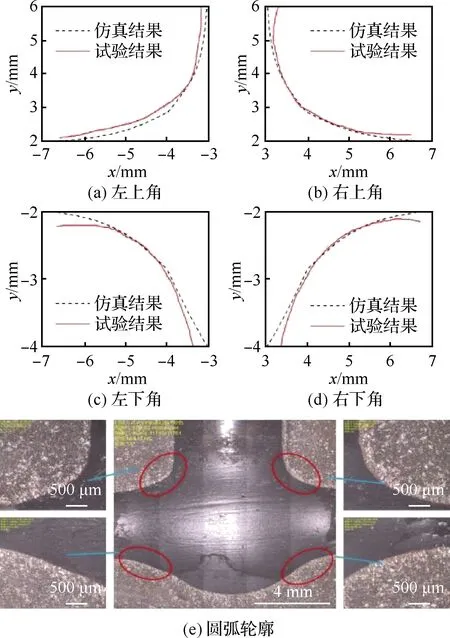

图9 t=300 s时激光共聚焦显微镜下过渡圆弧 轮廓数据Fig.9 Confocal collection of transition arc profile data at t=300 s by Confocal Microscopy

图10 t=360 s时激光共聚焦显微镜下过渡圆弧轮廓数据Fig.10 Confocal collection of transition arc profile data at t=360 s by Confocal Microscopy

图11 t=420 s时激光共聚焦显微镜下过渡圆弧轮廓数据Fig.11 Confocal collection of transition arc profile data at t=420 s by Confocal Microscopy

图12 t=480 s时激光共聚焦显微镜下过渡圆弧轮廓数据Fig.12 Confocal collection of transition arc profile data at t=480 s by Confocal Microscopy

图13 t=540 s时激光共聚焦显微镜下过渡圆弧轮廓数据Fig.13 Confocal collection of transition arc profile data at t=540 s by Confocal Microscopy

表3 不同加工时间下修形试验后过渡圆弧半径

随着加工时间的增大,过渡圆弧半径的逐渐增大但增大速率变缓。究其原因是:一方面,加工时间的增加即阳极电解蚀除反应时间增加,工件表面溶解蚀除量增大,故导致过渡圆弧半径大小随着加工电压的增大而增大;另一方面,随着过渡圆弧半径增大,阴阳极之间的加工间隙逐渐扩大,阳极电解蚀除反应速率下降,导致过渡圆弧半径的增大趋势逐渐减小。当加工电压=12 V、加工时间=360 s时,工件满足=(2.0±0.2) mm的过渡圆弧半径要求,可以获得满足修形试验要求的过渡圆弧轮廓。

由图9~图13可知,当电解修形时间较短时,试验得到的半径测量数据略大于由数值求解过渡圆弧轮廓的边界数据拟合得到的半径值,究其原因在于,加工开始时,交叉孔相贯处存在明显毛刺、锐边尖端效应,局部电势高,材料去除率大。加工时间超过420 s后,数值求解过渡圆弧轮廓的边界数据拟合得到的半径值大于试验得到的半径测量数据,究其原因在于,电解修形时间过长,加工间隙变大导致电流密度减小,同时存在电解产物、气泡等影响导致电解液疲劳,电解反应减弱。

3.2 不同加工电压下修形试验结果

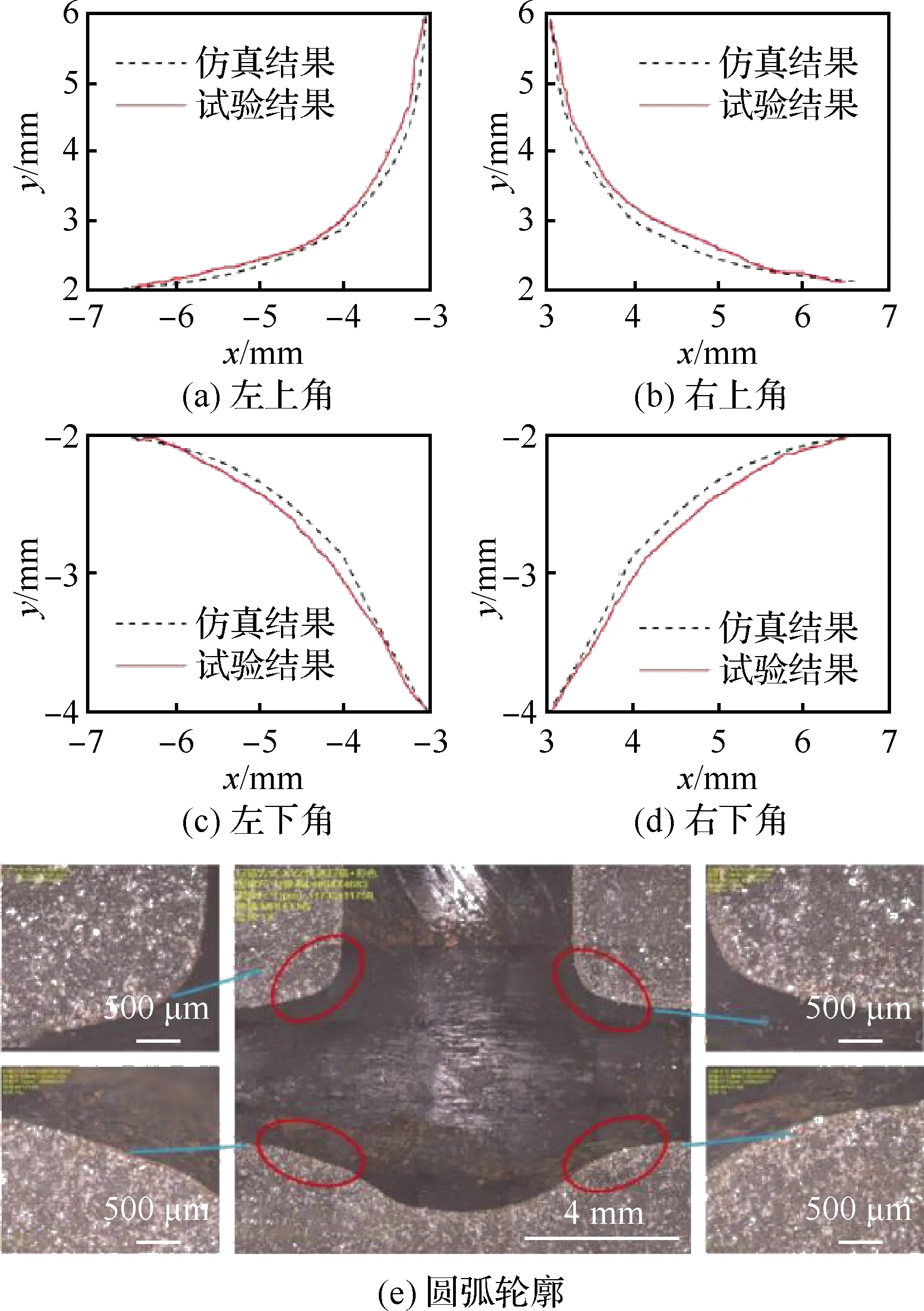

加工电压的改变直接改变阴阳极加工间隙内的电流密度,从而改变阳极电解蚀除速率。设定加工时间=420 s时,加工电压=10,12,14,16 V,电解修形试验后交叉孔试样线切割后形貌如图14所示。

图14 不同加工电压下交叉孔试样线切割后形貌Fig.14 Morphologies of cross hole samples after wire cutting at different machining voltages

由图14可知,当加工电压=10 V时,电解修形后过渡圆弧轮廓不明显,圆弧曲线轮廓非光滑;随着加工电压逐渐增加时,过渡圆弧轮廓逐渐趋于平滑,当加工电压=12,14 V时,交叉孔相贯处形成明显的过渡圆弧轮廓,究其原因在于,加工电压的增大,相同时间内电解蚀除反应更加充分,从而电解修形形成理想的过渡圆弧轮廓;当加工时间继续增加至16 V时,加工区域的过渡圆弧轮廓修形过程失控,究其原因在于,电流密度增大,电解蚀除速率较快,阴极与阳极之间的加工间隙扩大,当加工间隙过大时,阳极表面的电解蚀除过程不稳定,从而导致局部出现蚀除不均匀的现象,阳极出现过渡圆弧轮廓修形过程失控。

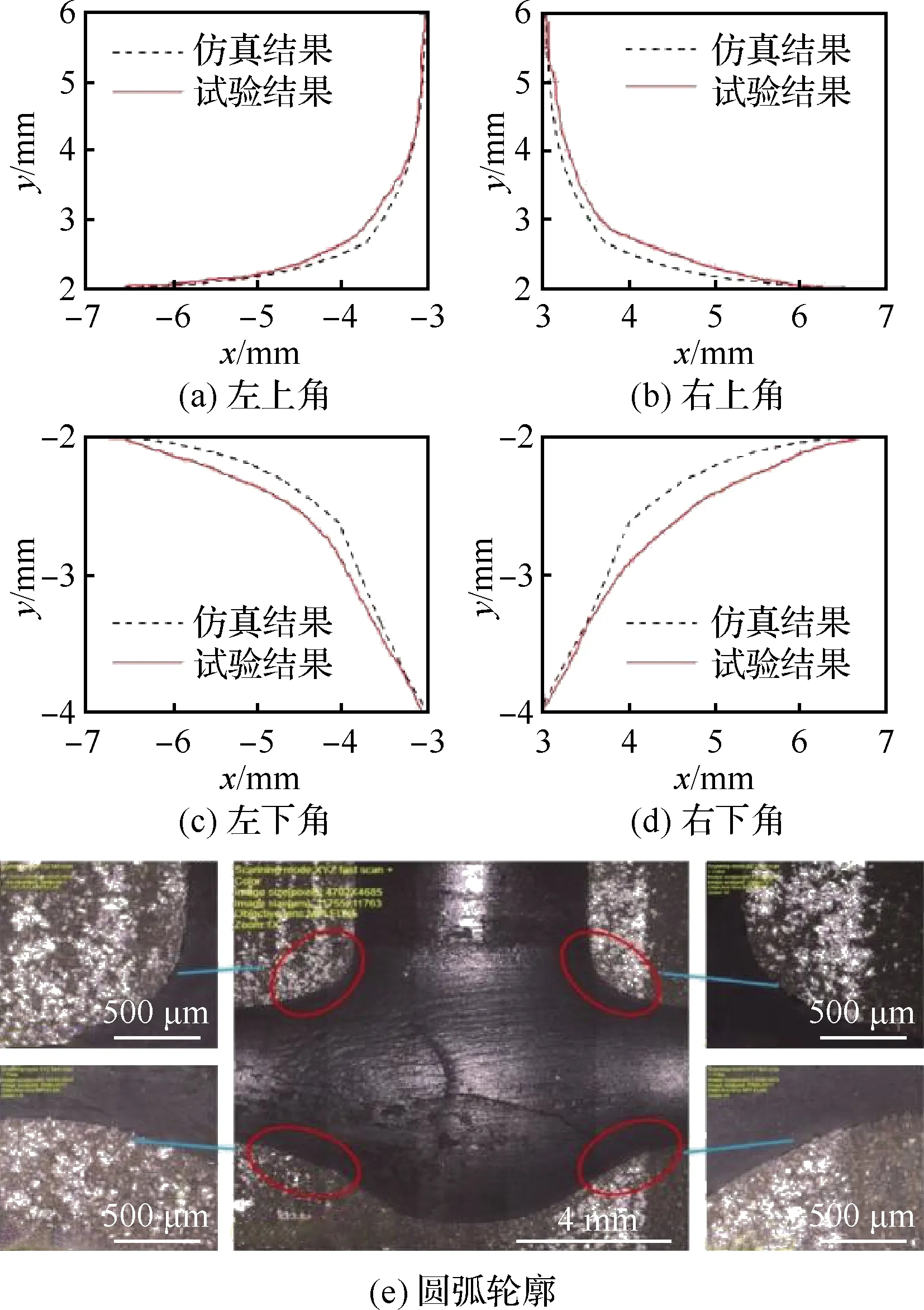

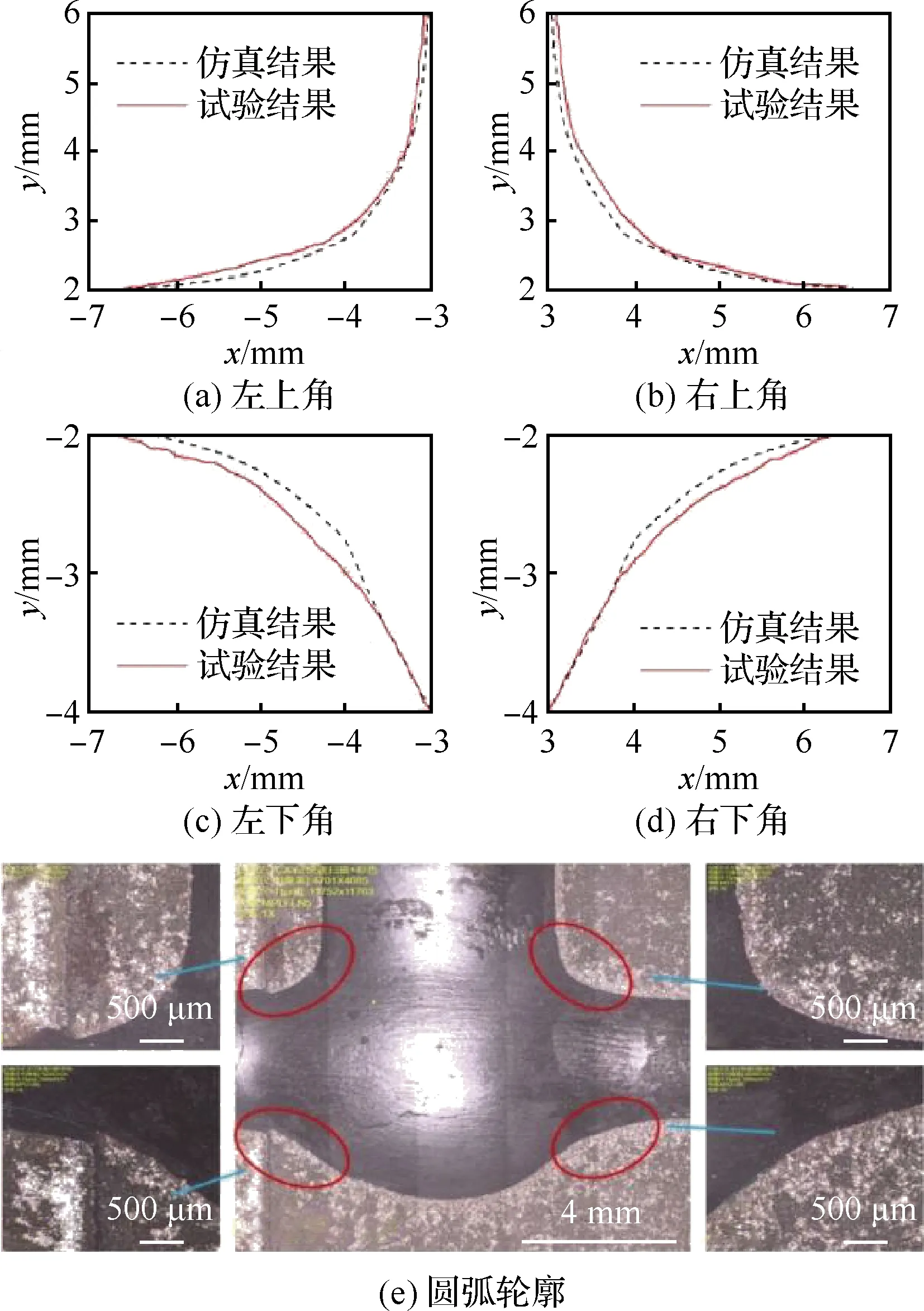

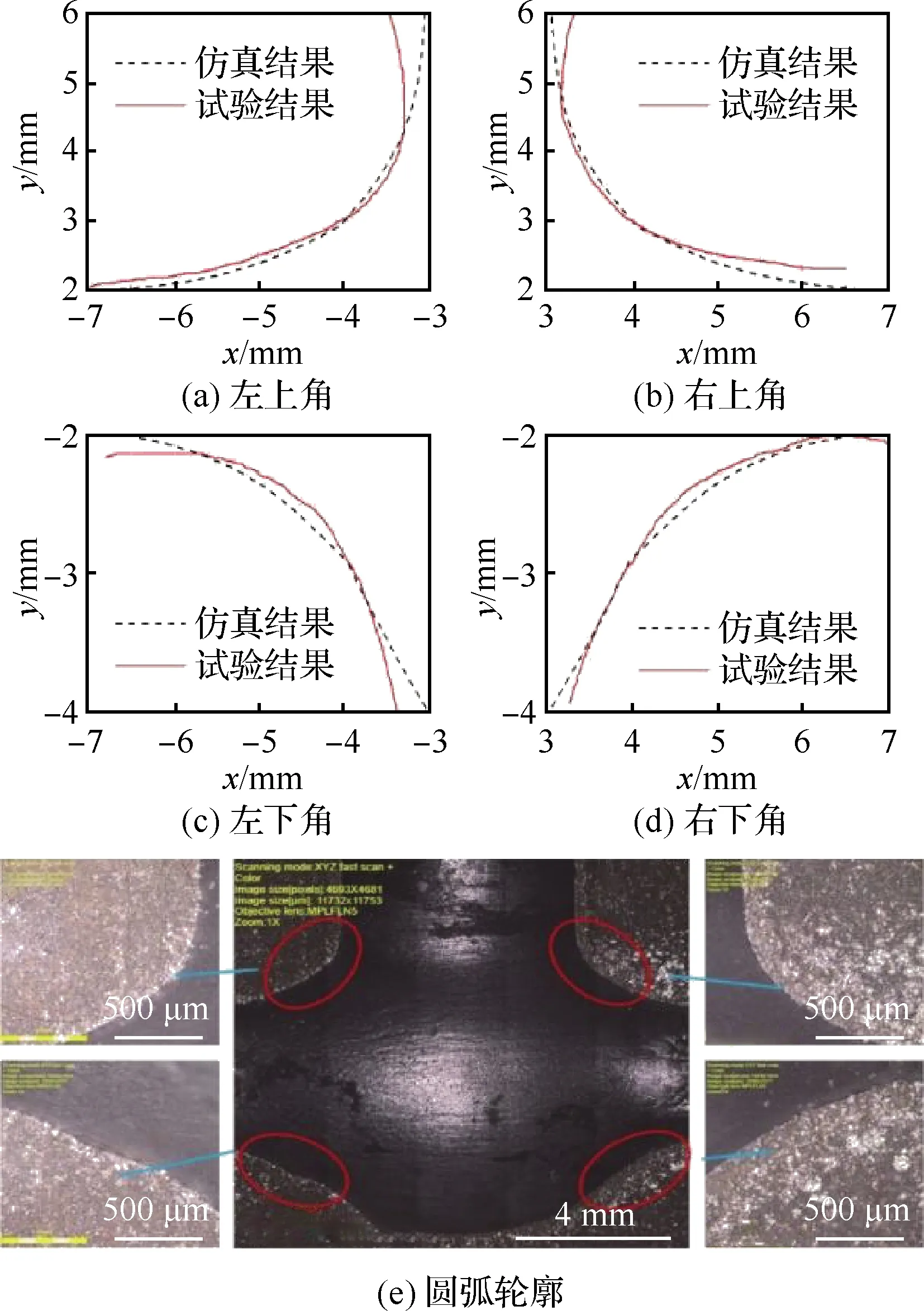

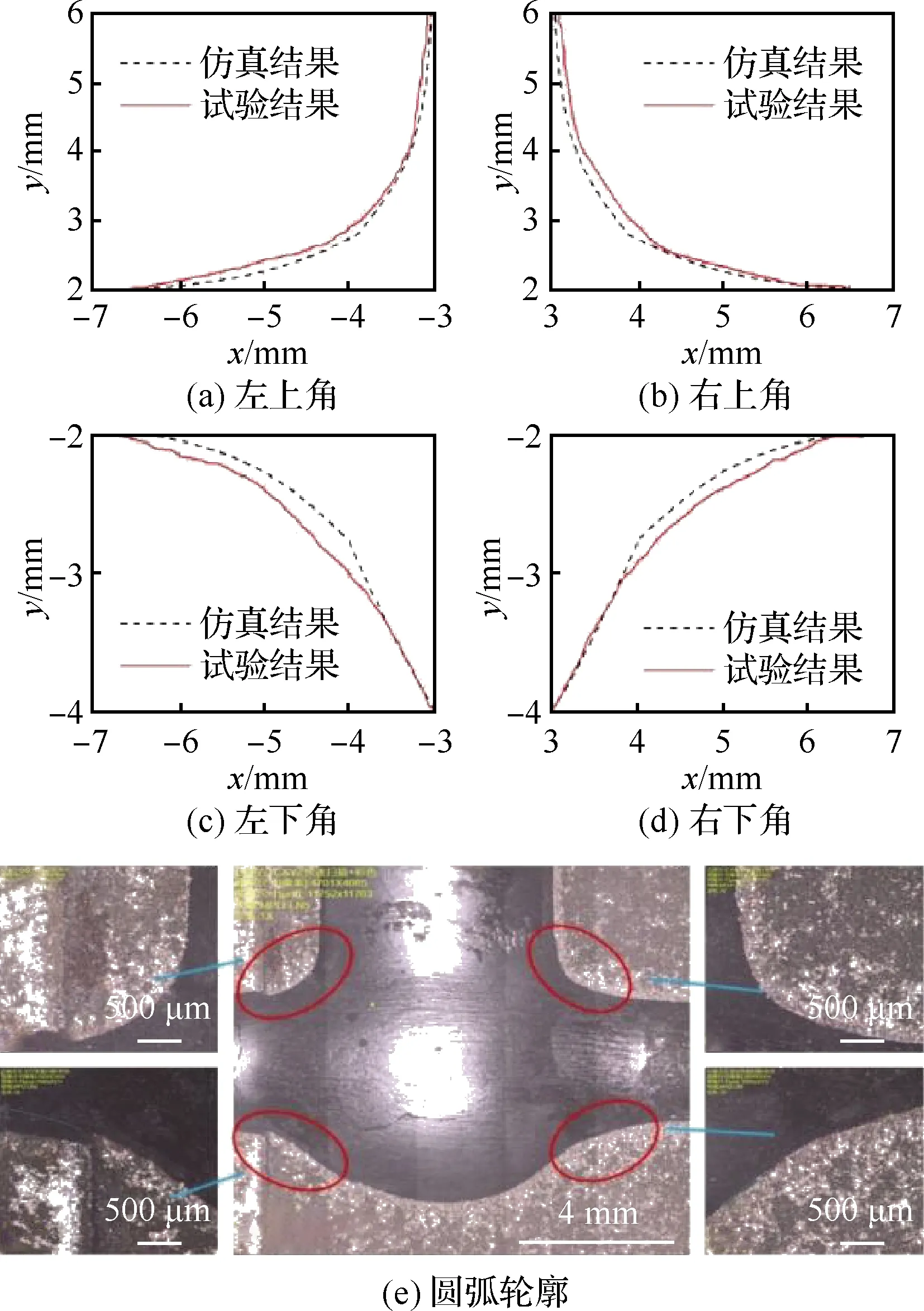

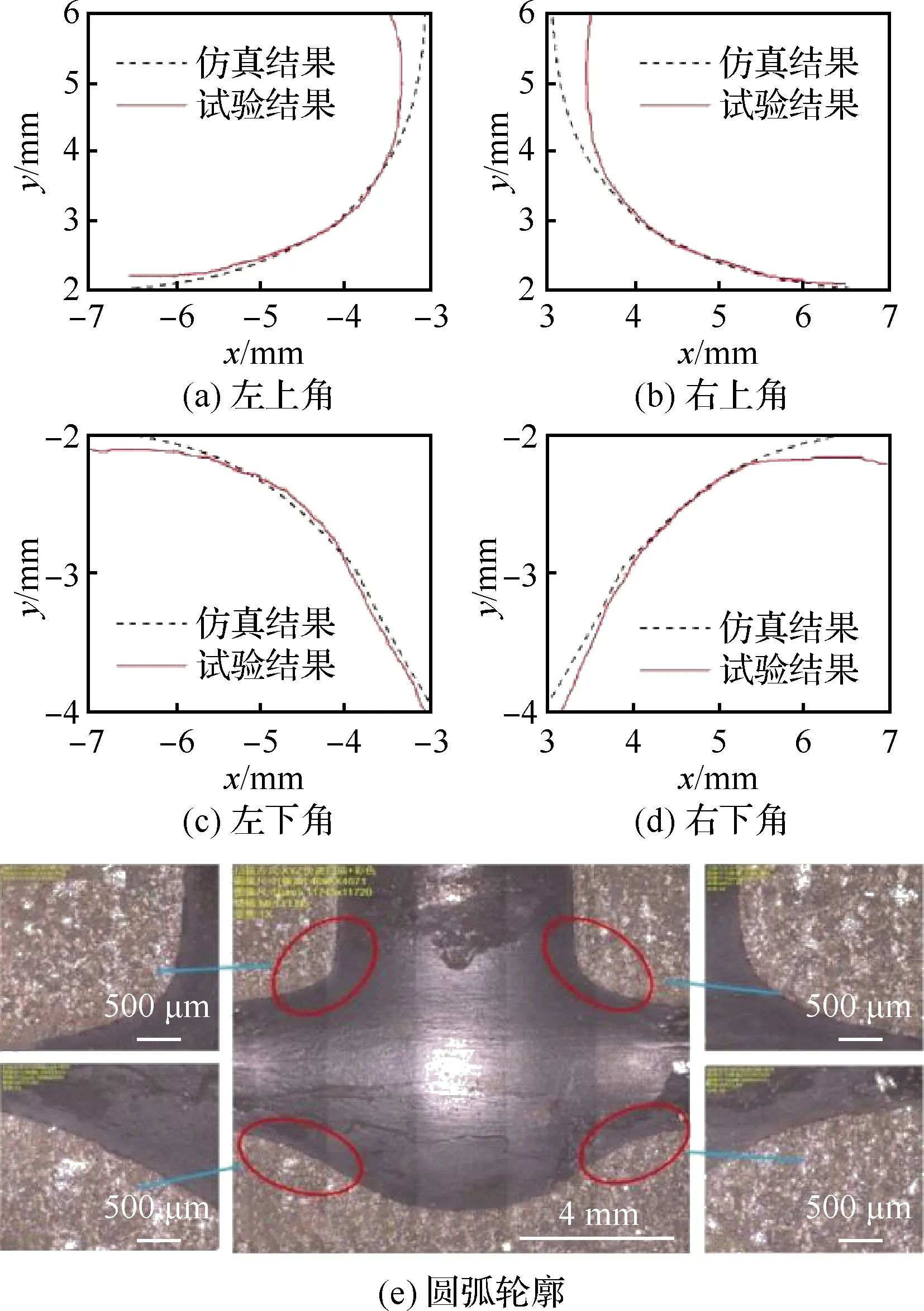

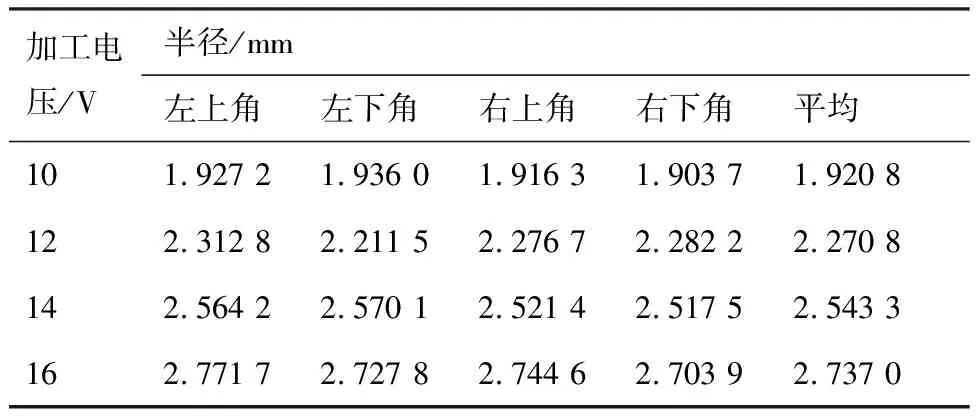

为进一步分析加工电压对交叉孔相贯处过渡圆弧半径大小的影响,激光共聚焦显微镜采集不同加工时间的过渡圆弧轮廓数据图结果如图15~图18所示,修形试验后过渡圆弧半径结果如表4所示;最后将修形试验加工得到的过渡圆弧轮廓与数值求解得到的过渡圆弧轮廓进行对比分析。

由表4结果可知,沿着电解液流向,交叉孔相贯处左侧过渡圆弧半径均略大于右侧过渡圆弧半径。究其原因在于:沿流向靠近端受到电解液冲击较多,导致左侧的电解蚀除量略微大于右侧,过渡圆弧半径较大。

图15 U=10 V时激光共聚焦显微镜下过渡圆弧轮廓数据Fig.15 Confocal collection of transition arc profile data at U=10 V by Confocal Microscopy

图16 U=12 V时激光共聚焦显微镜下过渡圆弧轮廓数据Fig.16 Confocal collection of transition arc profile data at U=12 V by Confocal Microscopy

图17 U=14 V时激光共聚焦显微镜下过渡圆弧轮廓数据Fig.17 Confocal collection of transition arc profile data at U=14 V by Confocal Microscopy

图18 U=16 V时激光共聚焦显微镜下过渡圆弧轮廓数据Fig.18 Confocal collection of transition arc profile data at U=16 V by Confocal Microscopy

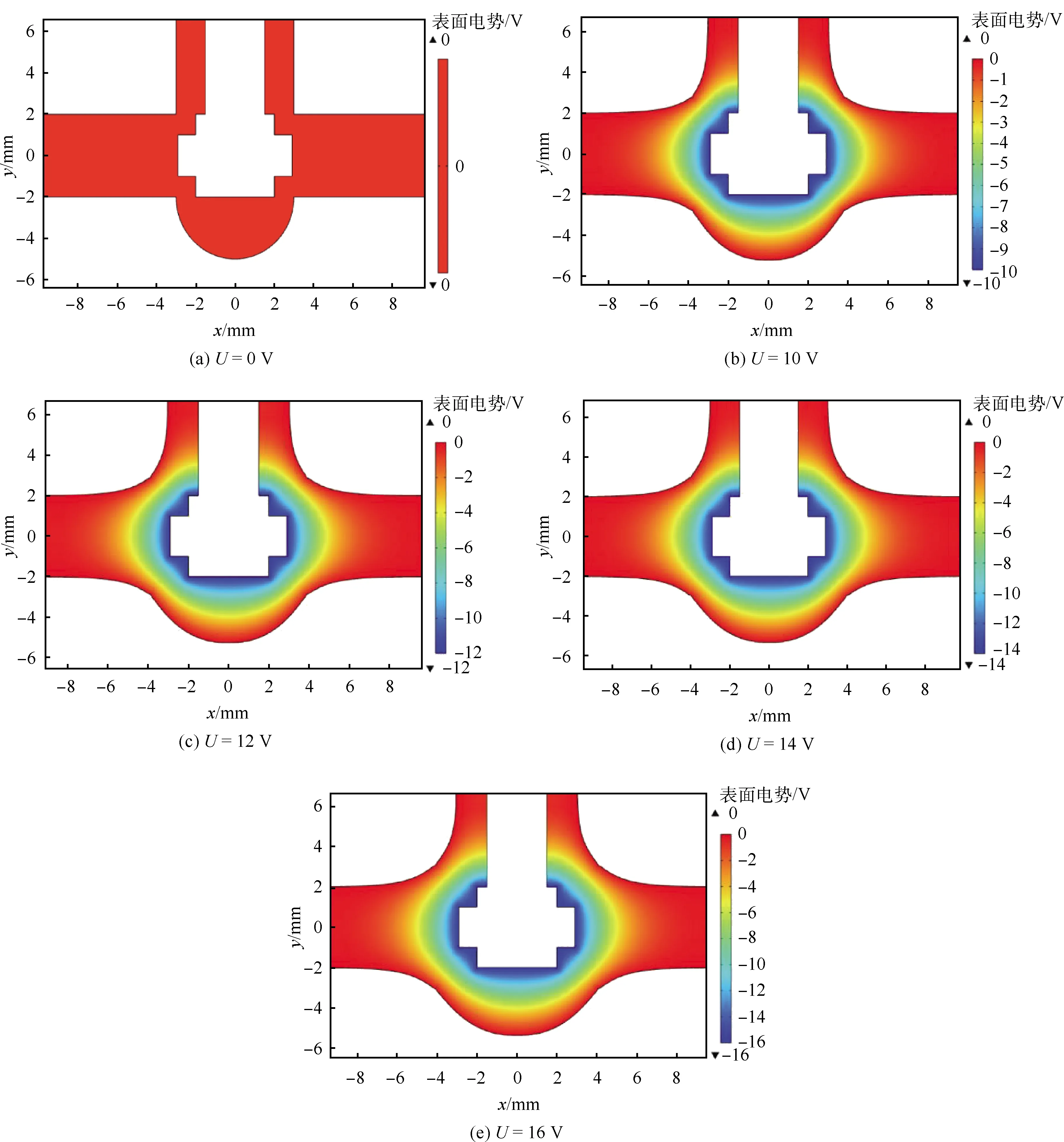

表4 不同加工电压下修形试验后过渡圆弧半径

随着加工电压增大,过渡圆弧半径逐渐增大但增大速率变缓。究其原因在于:一方面,加工电压增加,相同加工间隙内电流密度增大,导致工件阳极溶解速率增大,加快电解蚀除反应进行,故过渡圆弧半径随着加工电压的增加而增大;另一方面,随着电解修形过程进行,阳极表面溶解蚀除量增大,两极间加工间隙扩大,抑制了电解反应的进行,阳极溶解速率降低,导致过渡圆弧半径随着加工电压的增加,增大的趋势逐渐减小。

当加工时间=420 s、加工电压=10 V时,工件满足=(2.0±0.2) mm的过渡圆弧半径要求,可以获得满足修形试验要求的过渡圆弧轮廓。

由图15~图18可知,经修形试验加工得到的过渡圆弧半径均略小于相同工艺参数下的数值求解的结果,究其原因在于,进行数学模型求解过程中,设置的加工参数均为理想条件,得到的过渡圆弧半径为理想值,而实际工艺试验过程中,加工条件无法达到理想化,试验加工得到的过渡圆弧半径与数值求解值存在差异。一方面,工件阳极进行电解蚀除反应时,表面溶解产生絮状电解产物,其不能随着电解液流动排出极间加工间隙,从而影响阴阳极间的电场分布,阳极溶解反应速率降低,导致实际加工得到的过渡圆弧半径较小;另一方面,H、O等气体伴随着电解反应进行而产生,此类气体长时间冲刷阳极表面,产生电化学极化现象,抑制表面溶解蚀除反应的进行,实际加工得到的过渡圆弧半径小于数值求解值。

4 结 论

为提高发动机燃油喷射体使用寿命,本文对其内部交叉孔相贯处进行了电解修形试验研究,利用电解加工技术和相贯结构的阴极开展燃油喷射体内交叉孔相贯处的去毛刺和过渡圆弧修形试验研究,通过数学模型数值求解与修形过程工艺试验相互验证,实现电解去除交叉孔相贯处的毛刺,且达到修形后相贯处过渡圆弧半径=(2.0±0.2) mm的目的,主要结论如下:

1) 基于COMSOL建立了交叉孔相贯处电解修形过程数学模型,对不同加工时间与电压进行数值求解,结果表明,过渡圆弧半径均随着加工时间或电压的增加而逐渐增大,但增大趋势均逐渐减小;当加工时间=360,420 s,加工电压=12 V时,以及加工时间=420 s,加工电压=10,12 V时,可以获得满足试验要求半径=(2.0±0.2) mm的过渡圆弧轮廓。

2) 基于建立的电解数学模型数值求解方案,进行交叉孔相贯处电解修形工艺试验研究。对不同加工时间和电压进行了电解修形试验,试验结果表明,随着加工时间或电压的增加,过渡圆弧轮廓曲线逐渐明显,同时过渡圆弧半径逐渐增大,但增大趋势逐渐减小。对比分析COMSOL数值求解结果,过渡圆弧半径随加工参数的变化趋势基本保持一致。当加工时间=360 s、加工电压=12 V时,以及加工时间=420 s、加工电压=10 V时,可以获得满足试验要求半径=(2.0±0.2) mm的过渡圆弧轮廓。

3) 基于交叉孔相贯处电解修形过程数学模型的建立,结果表明对比模型数值求解结果与加工试验误差结果,不同加工时间下的误差为3.66%,不同加工电压下的误差为1.49%,过渡圆弧轮廓半径误差均在10.00%以内,建立的数学模型精确度较高。因此本文建立的数学模型可以精确地数值求解交叉孔相贯处电解修形后的过渡圆弧轮廓,达到了精确修形的目的。