基于电磁轴承单元的铣削力在线测量方法

万少可,奚航航,李小虎,闫柯,洪军

(1.西安交通大学,西安 710049;2.现代设计与转子轴承系统教育部重点实验室,西安 710049)

在铣削加工过程中,刀具状态的改变(正常、磨损、崩刃、断齿等)会直接引起铣削力的变化,从而影响工件的加工质量。尽管可以通过小波包变换等现代信号处理方法或支持向量机等机器学习算法对振动、电动机电流或功率等信号进行处理从而间接地进行刀具状态评估,但学术界普遍认为基于铣削力信号的刀具状态评估更加精准和可靠[1]。因此,实现铣削过程中铣削力的在线测量对实现刀具状态精准评估,提高铣削加工质量具有重大意义。

目前,常使用三向测力仪等设备进行铣削力测量[2],但此类设备成本昂贵且对工件安装尺寸有要求,主要应用于科学试验研究等场合,在实际铣削加工过程中的应用具有显著的局限性。基于这一原因,广大学者进行了集成于机床结构或刀具中的力测量模块设计,如文献[3]利用压电元件研制了高精度切削力自感知智能车刀,其与机床兼容性好,方法简单且成本低,但并不适合刀具高速旋转的铣削加工,如何高效地进行铣削力的在线测量依旧是铣削加工领域需要解决的重大问题。

电磁轴承作为一种包含位置传感器与控制器的主动可控式轴承,不仅可以用于支承主轴转动,也可以作为集成于主轴系统中的传感器,在线获取主轴位移信息。文献[4]设计了用于镗削加工过程中镗刀杆振动抑制的电磁式主动阻尼装置,基于卡尔曼滤波器状态估计原理,利用线圈控制电流以及反馈位移信号实现了镗削力的间接测量。因此,本文尝试在铣削加工主轴系统中集成电磁轴承单元,利用其特性实现铣削力的在线测量。

1 铣削力测量原理

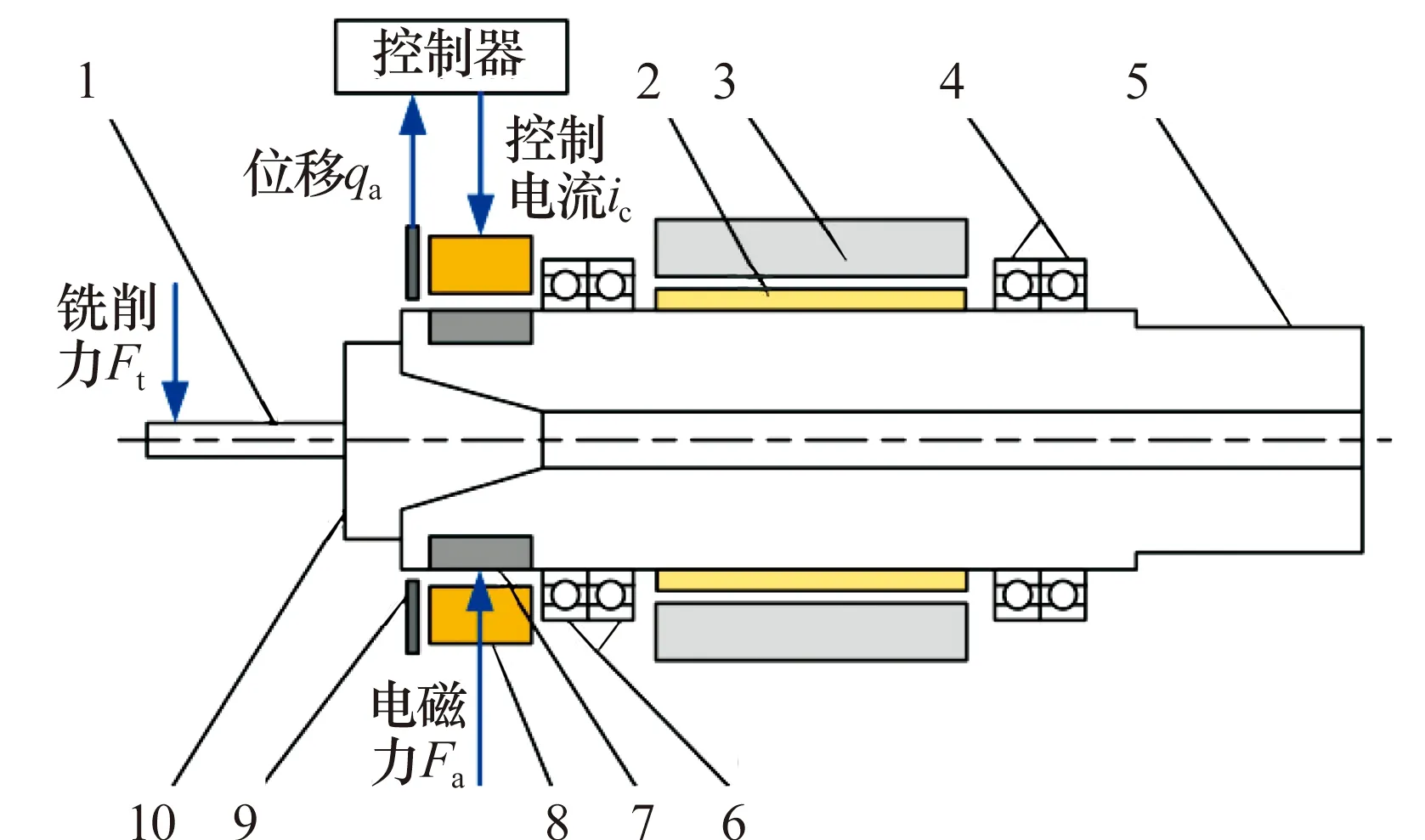

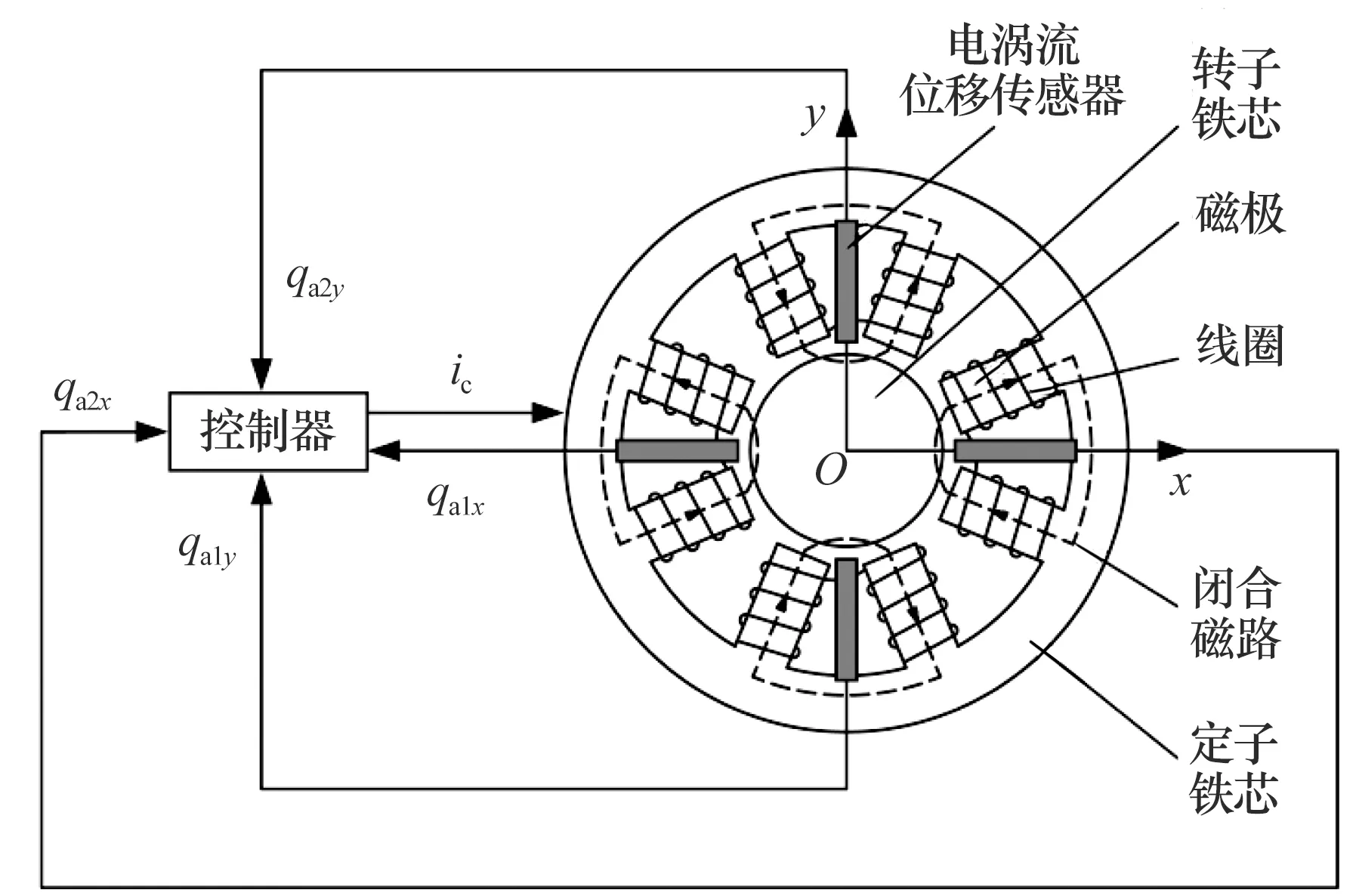

为实现铣削力的在线测量,需要将电磁轴承集成于主轴系统中。电磁-滚动轴承混合支承主轴系统如图1所示,其由电磁轴承和2套角接触球轴承混合支承,角接触球轴承作为主支承,电磁轴承位于主轴前端靠近刀柄处,作为辅助支承。电磁轴承是在线测量铣削力的关键单元,由转子铁芯、绕有线圈的定子铁芯和电涡流位移传感器等构成,工作原理[5]如图2所示。

1—刀具;2—主轴电动机转子;3—主轴电动机定子;4—后轴承组;5—转轴;6—前轴承组;7—转子铁芯;8—绕有线圈的定子铁芯;9—电涡流传感器;10—刀柄。

图2 电磁轴承工作原理示意图Fig.2 Schematic diagram of AMB

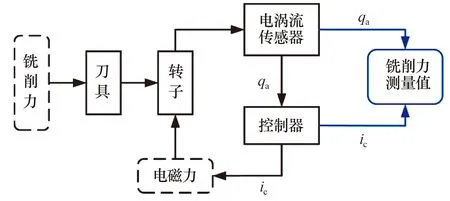

加工过程中,在铣削力Ft的作用下,主轴产生径向振动位移qa(图1),电涡流传感器实时捕获这一位移并将其输入到电磁轴承控制器中,控制器通过输入线圈中的控制电流信号ic产生一个主动电磁力Fa,推动主轴往qa的反方向运动,从而抵消径向振动位移。由此可见,控制电磁轴承所需的主轴位移信号以及控制电流信号均与铣削力有内在关系,本文尝试在电磁-滚动轴承混合支承主轴系统的基础上融合电磁轴承位移信号和控制电流信号实现铣削力的在线测量(图3),从而助力于铣削加工过程中刀具状态精准评估的实现。

图3 铣削力测量原理Fig.3 Schematic diagram of milling force measurement

2 数学模型

2.1 电磁轴承

2.1.1 转子位移

电磁轴承单元中,4个电涡流位移传感器两两一组,分别布置在x,y方向上,用于测量转子在xOy平面内的位移大小和方向。

以y方向为例,设电涡流位移传感器与转子表面的初始距离为qa0y,在某一次振动中,2个传感器测得的距离值分别为qa1y和qa2y,则转子在y方向的位移为

(1)

同理可求得转子在x方向的位移qax。

2.1.2 电磁力

本文使用的电磁轴承在周向对称分布了8个磁极,每相邻的2个磁极(夹角为α)形成一个磁极对,2个对称分布的磁极对形成差动磁极对。同样以y方向为例,由电磁轴承工作原理可知电磁力为

Fay=kiic+kss,

(2)

(3)

(4)

(5)

式中:ki为电流刚度系数,N·A-1;ic为线圈控制电流,A;ks为位移刚度系数,N·m-1;s为定子铁芯与转子铁芯间的气隙变化量,m;i0为线圈偏置电流,A;c0为定子铁芯与转子铁芯间的气隙,m;μ0为真空磁导率,取4π×10-7H/m;A为磁路的横截面积,m2;N为磁极对线圈的匝数。

联立(2)—(5)式即可求得电磁轴承在y方向上输出的电磁力Fay,同理可求得电磁轴承在x方向上输出的电磁力Fax。

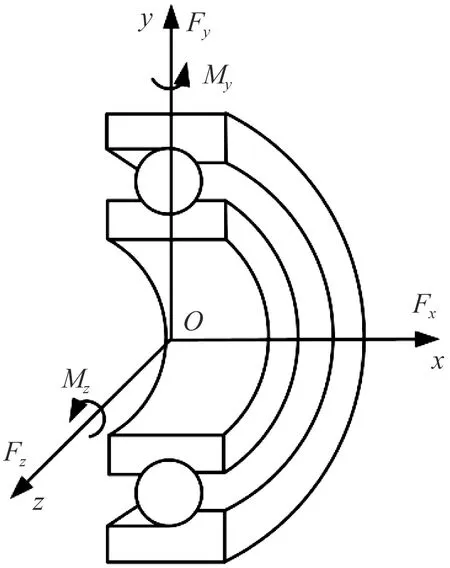

2.2 滚动轴承

考虑到求解精度和速度,本文采用滚动轴承拟静力学模型进行求解。轴承在轴向载荷Fx,径向载荷Fy和Fz,弯矩My和Mz的作用下(图4),内、外圈之间产生轴向相对位移δx,径向相对位移δy和δz,角相对位移θy和θz。基于赫兹接触理论和滚道控制理论建立角接触球轴承的五自由度拟静力学模型[6],则轴承刚度矩阵KB可表示为

图4 角接触球轴承受力示意图Fig.4 Force diagram of angular contact ball bearing

(6)

F=[Fx,Fy,Fz,My,Mz]T,

(7)

d=[δx,δy,δz,θy,θz]。

(8)

2.3 主轴

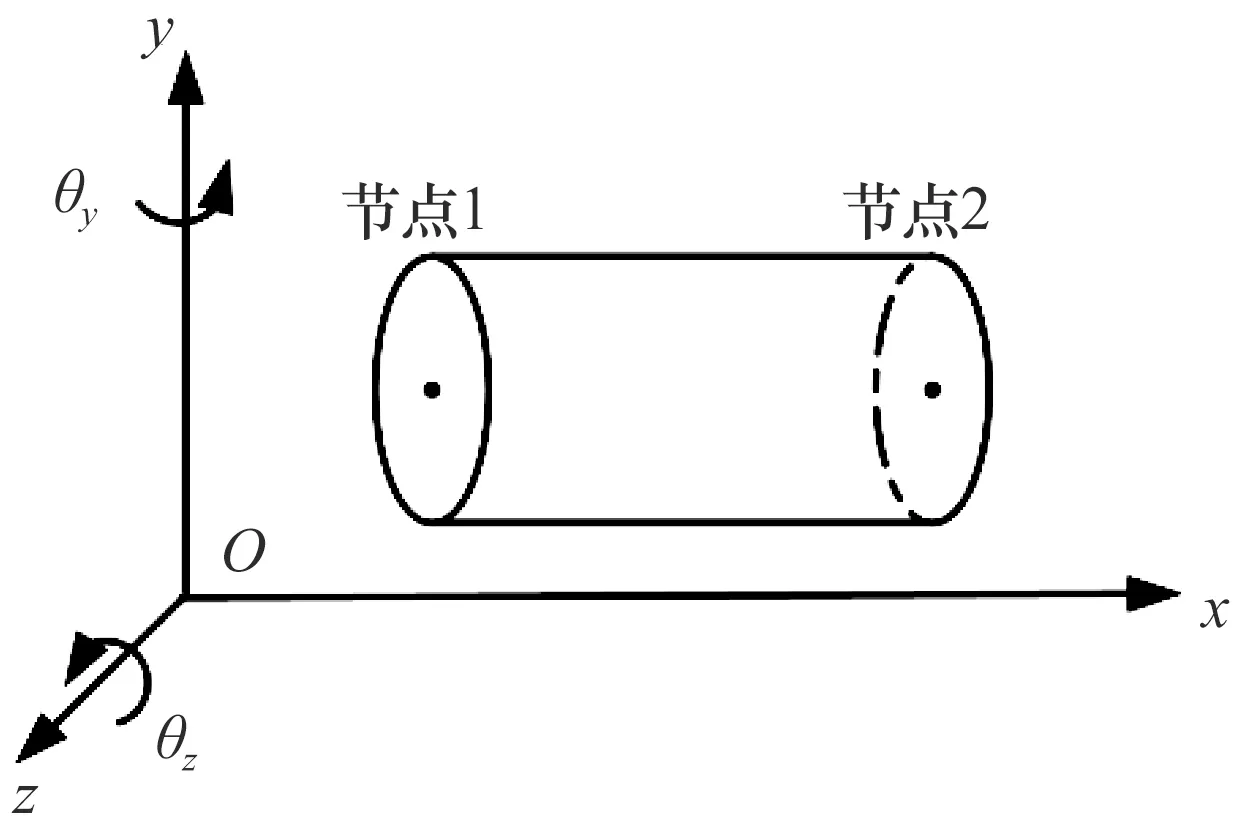

电主轴具有轴对称结构,运用二维梁单元对转轴进行建模即可满足求解精度,典型Timoshenko梁单元的结构如图5所示,其由2个节点组成,每个节点有5个自由度,包括3个平动自由度δx,δy,δz以及2个绕径向的转动自由度θy,θz。节点1的位移向量为[δx1,δy1,δz1,θy1,θz1],节点2的位移向量为[δx2,δy2,δz2,θy2,θz2]。

图5 梁单元有限元模型Fig.5 FE model of beam

忽略梁单元内部阻尼,由拉格朗日方程可得梁单元的运动方程为

(9)

2.4 混合支承主轴系统

基于有限元思想,根据上述的梁单元模型建立转轴模型,通过刚度耦合方式将角接触球轴承五自由度拟静力学模型耦合到转轴有限元模型中,通过力耦合方式将电磁轴承模型耦合到滚动轴承-转子有限元模型中,最终建立的混合支承主轴系统动力学模型可表示为

(10)

式中:M为主轴质量矩阵;u为主轴位移矩阵;C为主轴阻尼矩阵;G为转轴陀螺矩阵;K为转轴刚度矩阵;MC为离心效应引起的转轴附加质量矩阵;KB为角接触球轴承刚度矩阵;F(t)为外力矩阵,包括铣削力Ft和主动电磁力Fa。

2.5 铣削力推导

2.5.1 电磁轴承闭环控制

对电磁轴承建立PD控制器[7],控制电流为

(11)

qa=TqFFt,

(12)

式中:KP,KD分别为PD反馈控制器的增益反馈系数、微分反馈系数;qa为电涡流位移传感器测得的主轴径向位移,m;Ft为铣削力,N;TqF为电磁轴承闭环控制时qa与Ft之间的传递函数。

采用闭环控制时,铣削力为

(13)

2.5.2 电磁轴承开环控制

解开PD控制环,此时主动电磁力Fa的大小由气隙变化量直接影响,则

qa=GqFFt+Gqiic,

(14)

式中:GqF为电磁轴承开环控制时qa与Ft之间的传递函数;Gqi为电磁轴承开环控制时qa与ic之间的传递函数。

采用开环控制时,铣削力为

(15)

3 仿真分析

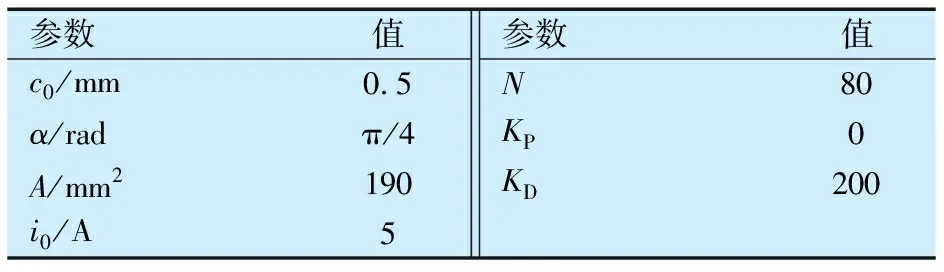

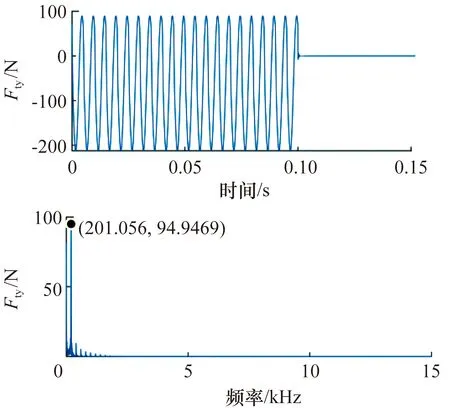

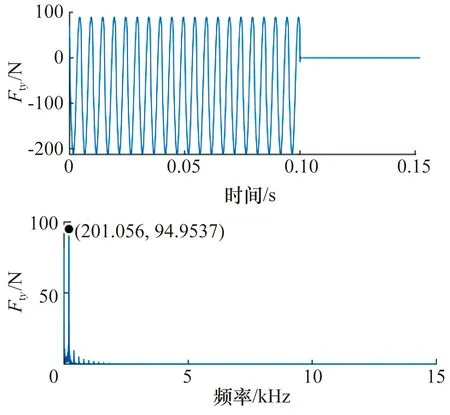

基于第2节中的数学模型,利用Matlab软件编程并进行仿真分析,其中电磁轴承参数见表1,铣削力模拟输入值如图6所示。

表1 电磁轴承参数Tab.1 Parameters of AMB

图6 铣削力模拟输入值Fig.6 Simulation input value of milling force

由于主轴系统及电磁轴承单元在结构上具有对称性,选择x或y任一方向进行仿真即可,另一方向同理。本文以y方向为例进行仿真分析。

3.1 电磁轴承闭环控制

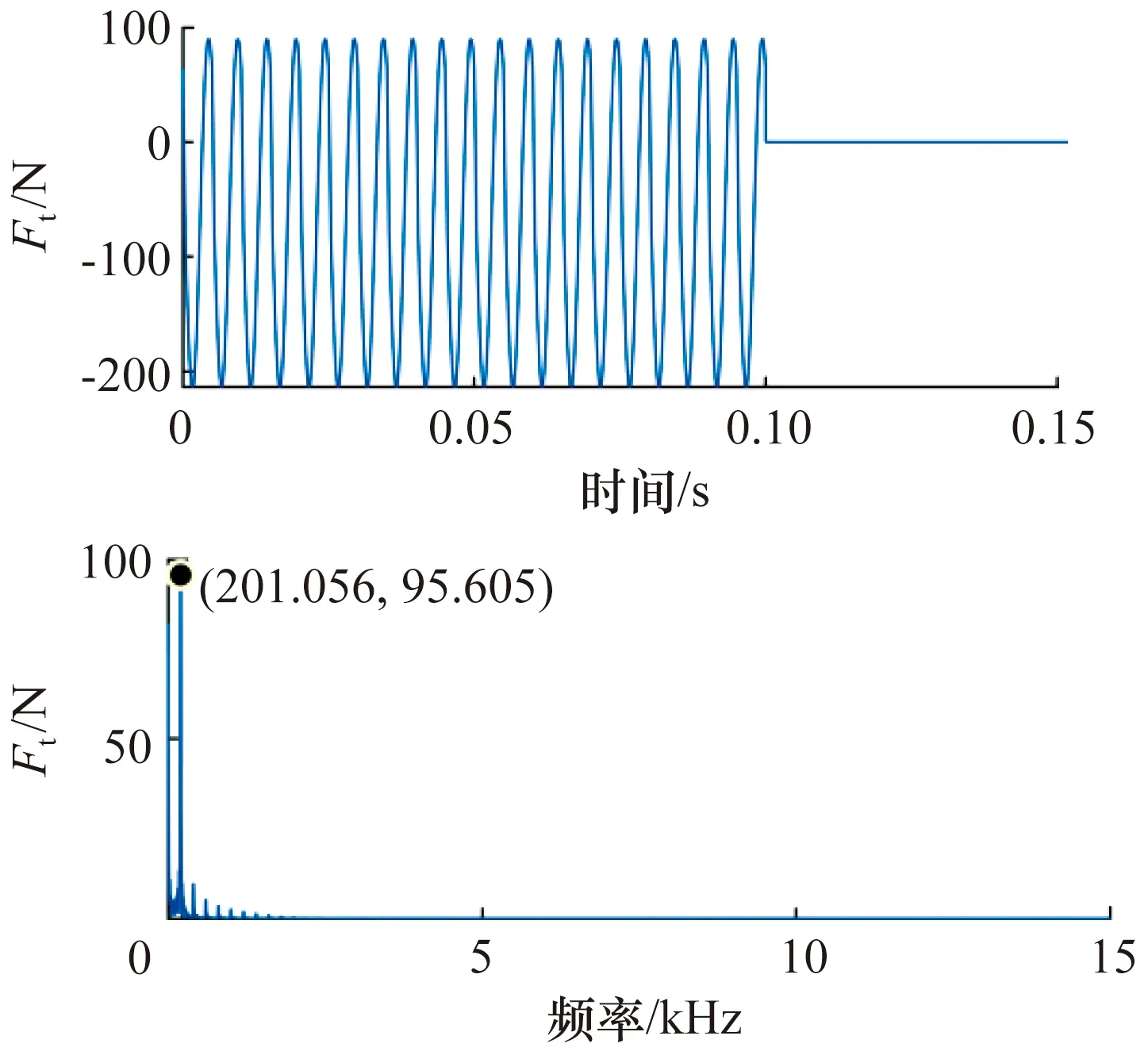

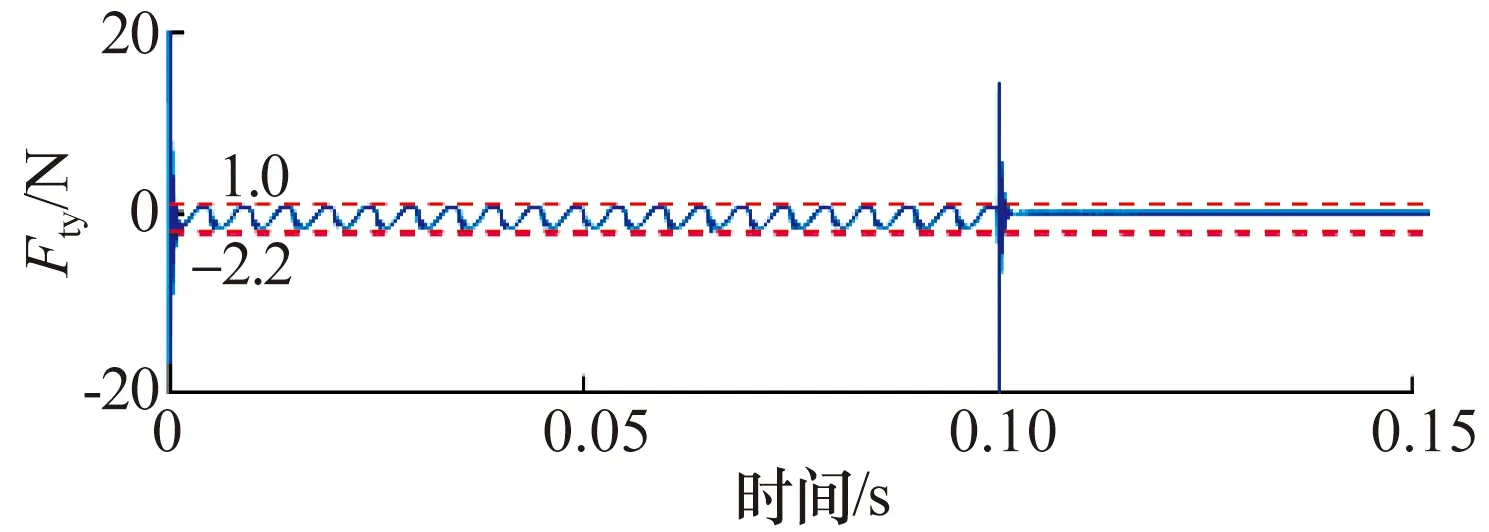

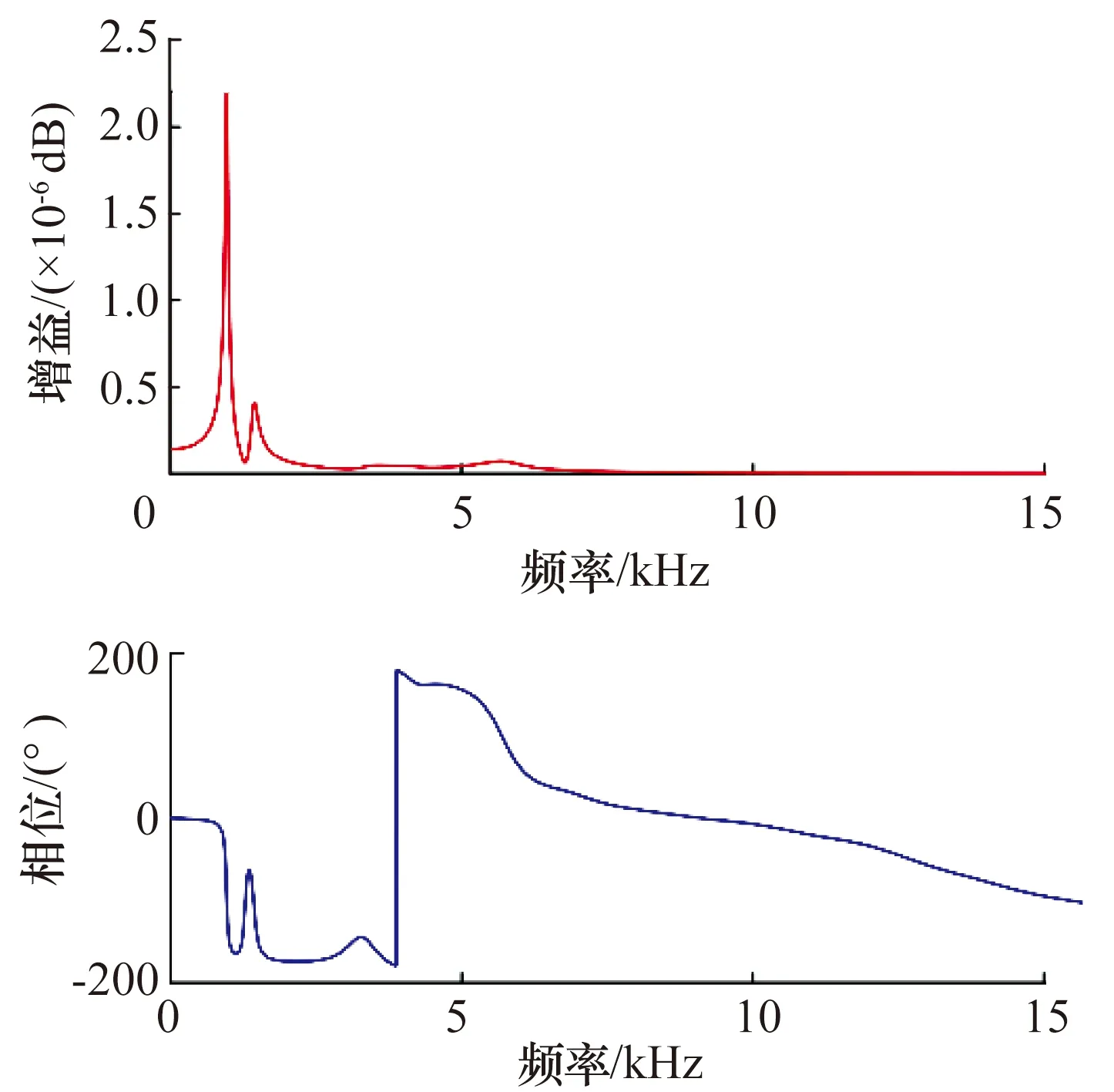

电磁轴承闭环控制时用位移信号计算铣削力。采用向刀尖施加脉冲激励的方法确定电涡流位移传感器处主轴位移信号qay与刀尖铣削力Fty之间的闭环传递函数TqF,结果如图7所示。

图7 电磁轴承闭环控制时qay与Fty之间的传递函数TqFFig.7 Transfer function TqF between qay and Fty inclosed-loop control of AMB

将铣削力模拟输入值施加到刀尖,根据(13)式,利用位移信号qay进行铣削力计算,结果如图8所示。对比铣削力Fty的测量值与输入值,绘制误差曲线如图9所示,除铣削开始和结束时刻附近的误差较大外,误差始终保持在-2.2~1.0 N范围,相对误差不超过1%,该方法理论上可行。

图8 闭环控制条件下铣削力测量值Fig.8 Measured value of milling force underclosed-loop control

图9 闭环控制条件下铣削力测量误差Fig.9 Measurement error of milling force underclosed-loop control

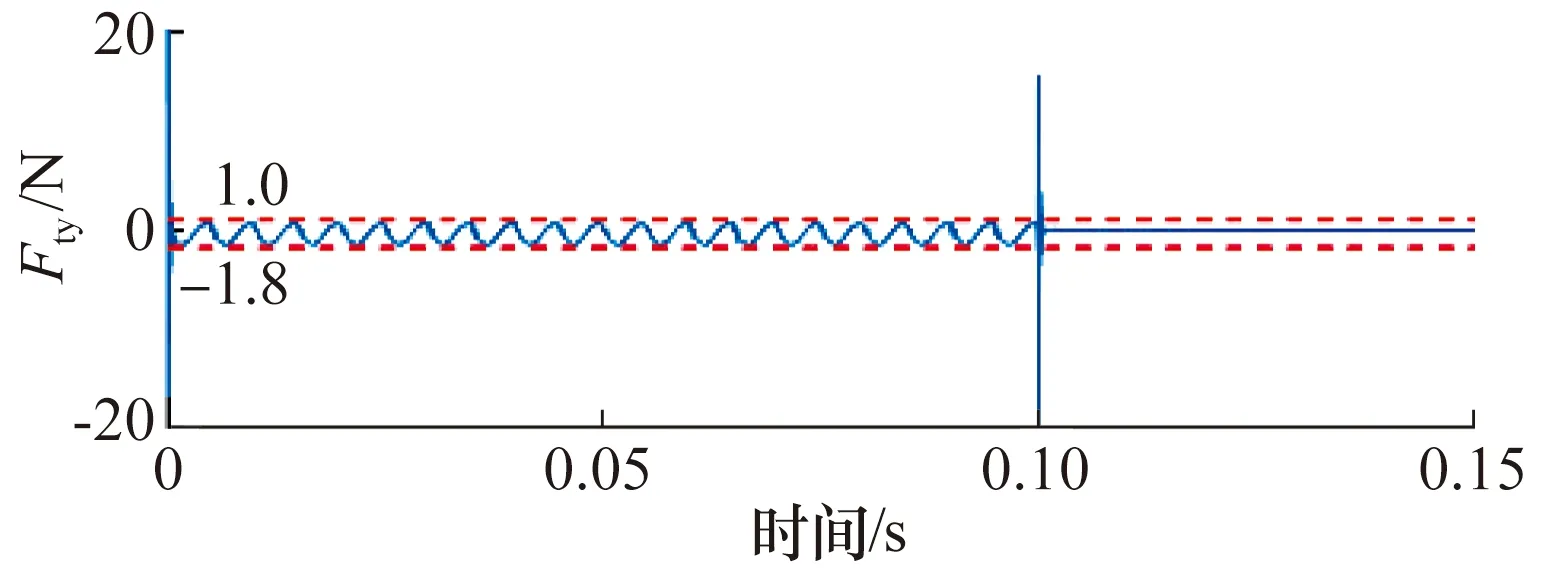

3.2 电磁轴承开环控制

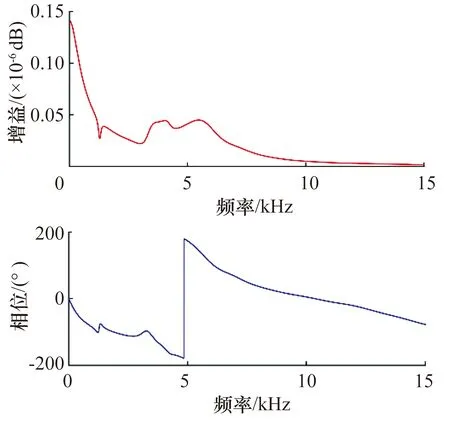

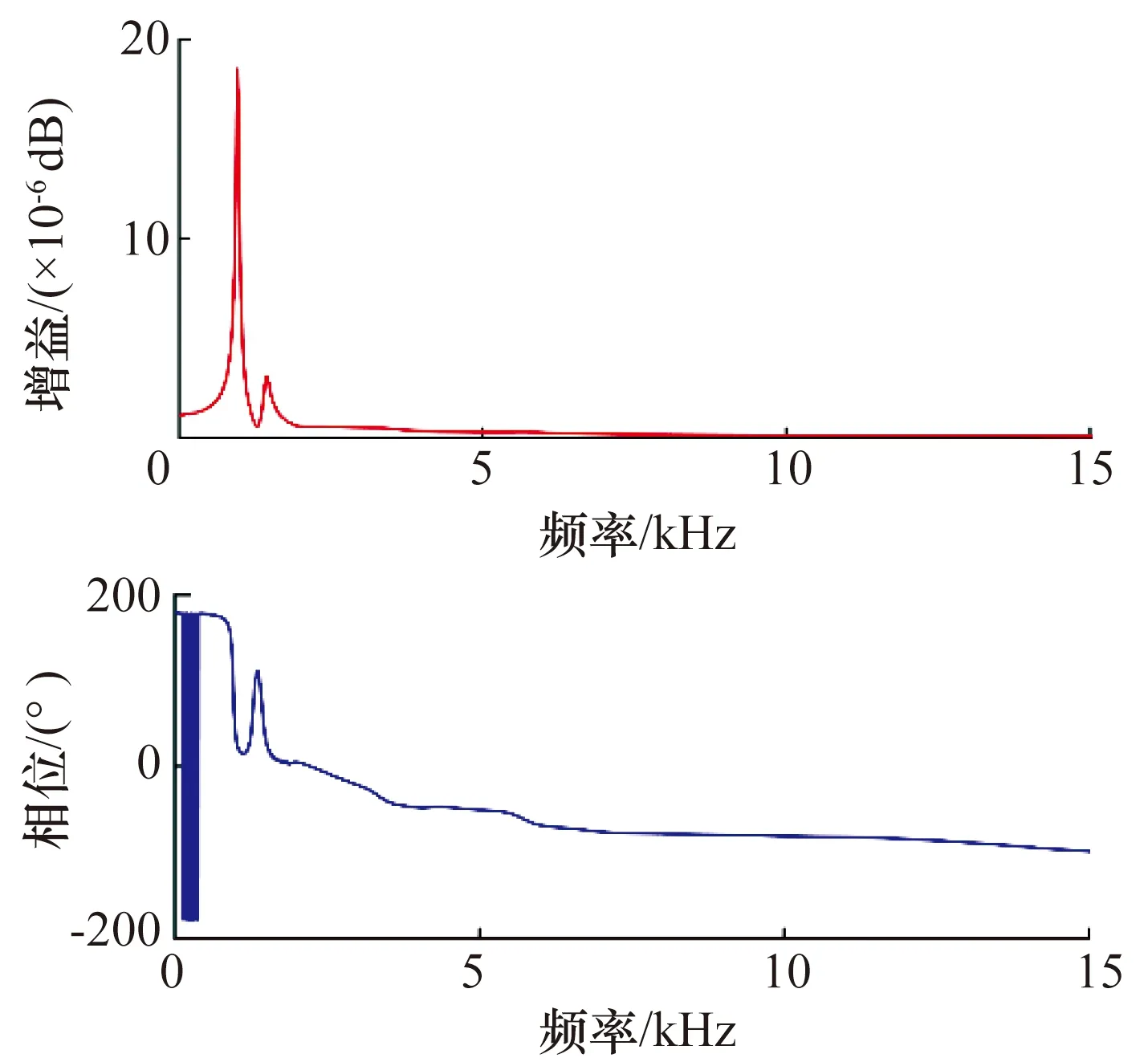

电磁轴承开环控制时用位移信号qay和控制电流信号ic计算铣削力。采用从刀尖输入脉冲激励的方法,确定电涡流位移传感器处主轴位移信号qay与刀尖铣削力Fty之间的开环传递函数GqF,结果如图10所示。

图10 电磁轴承开环控制时qay与Fty之间的传递函数GqFFig.10 Transfer function GqF between qay and Fty inopen-loop control of AMB

通过电磁轴承控制器产生扫频控制电流(频率范围为1~2 000 Hz)对主轴施加扫频力激励,确定电涡流位移传感器处主轴位移信号qay与电磁轴承控制电流ic之间的开环传递函数Gqi,结果如图11所示。

图11 qay与ic之间的开环传递函数GqiFig.11 Open-loop transfer function Gqi between qay and ic

将铣削力模拟输入值施加到刀尖,根据(15)式,利用位移信号qay和控制电流信号ic进行铣削力计算,结果如图12所示,铣削力Fty的测量值与输入值的误差曲线如图13所示,除铣削开始和结束时刻附近的误差较大外,误差曲线始终保持在-1.8~1.0 N范围,相对误差不超过1%,同样证明该方法理论上可行。

图12 开环控制条件下铣削力测量值

图13 开环控制条件下铣削力测量误差Fig.13 Measurement error of milling force underopen-loop control

4 结束语

构建了电磁-滚动轴承混合支承主轴系统并建立了有限元模型,根据电磁轴承控制原理推导了铣削力在线测量表达式,Matlab软件仿真分析结果显示铣削力测量值与输入值之间的相对误差不超过1%,该方法理论上可行。

相比于传统的基于测力仪的铣削力测量方法,本方法对工件的安装无要求且成本更低,更适合实际加工过程。在未来的研究中将对本文所提方法进行试验验证,基于获得的铣削力信号进行刀具状态评估方法研究,以提高铣削加工质量,推进高速铣削电主轴智能化的进程。