350 MW 循环流化床锅炉机组冷渣器与暖风器系统综合优化

董 伟,吕 蒙,梅 隆,司派友

(1.华北电力科学研究院有限责任公司,北京 100045;2.华北电力科学研究院有限责任公司西安分公司,陕西 西安 710000)

当前,煤炭在我国能源结构中的主体地位仍未改变,而火电是煤炭消费最大的用户[1]。近年来,随着国内烟煤、无烟煤等优质煤的供应不足,越来越多的电厂开始燃用煤矸石、泥煤等劣质煤。循环流化床(circulating fluidized bed,CFB)锅炉由于其高效、低污染、燃料适应性广等优点,近年来得到快速发展[2-3]。

对于CFB 锅炉电站而言,由于燃用的通常是高灰分、低热值的劣质煤,故锅炉排渣量较大,且排渣温度往往高达800 ℃以上[4-5]。若不充分利用这部分排渣热量,将导致锅炉热效率大幅下降,进而使电站整体效率降低。目前,在CFB 锅炉中,一般设置有冷渣器,用于冷却锅炉排渣并回收这部分热量[6]。现阶段,国内外应用最广泛的为滚筒式冷渣器,其利用回热系统部分凝结水冷却锅炉排渣,而被加热后的凝结水重新回到回热系统,以此来排挤部分低压抽汽,增加机组功率[7]。目前,国内外学者对冷渣器的研究主要集中在新型冷渣器的开发及冷渣器冷却水接入回热系统位置的优化上。如邬万竹[8]对某660 MW CFB 锅炉机组应用不同类型冷渣器时电厂的经济性进行了对比分析,并对不同类型冷渣器的使用特点进行了归纳总结。肖平等[9]介绍了其所开发的新型流化床式冷渣器,并对其运行特性进行了研究。袁雄俊等[10]利用等效焓降法对某300 MW CFB 锅炉机组冷渣器余热利用系统进行了优化,并对优化系统进行了经济性计算分析。

现阶段,对于冷渣器余热利用的优化仍多集中在匹配其与回热系统凝结水的能级上,然而这种利用方式并不是最经济的,且受各级加热器凝结水温度变化影响较大。考虑到我国北方电厂冬季通常需布置暖风器,其一般采用汽轮机稍高品位的5 段抽汽加热空气预热器(空预器)入口的低温环境冷风,以防止空预器发生低温腐蚀[11-12]。由于5 段抽汽参数仍较高,这会给汽轮机造成很大的做功损失。若将冷渣器的这部分余热作为暖风器加热冷风的热源,则可节省回热系统更高品位的抽汽,从而可提高机组的整个循环效率。

鉴于此,本文提出一种CFB 机组冷渣器与暖风器综合优化系统。在冬季工况下,首先利用冷渣器的余热对空预器入口冷风进行预热,再利用6 段抽汽对前置式暖风器出口空气进一步加热,以节省汽轮机较高品位的5 段抽汽;在非冬季工况,通过优化冷渣器余热品位与回热加热器凝结水的能级匹配,将其与6 号、7 号低压加热器并联,进一步挖掘其节能潜力。以某典型350 MW CFB 锅炉机组为例,利用等效焓降法,对传统冷渣器余热利用系统与优化系统进行热力学对比分析;在此基础上,对优化系统在冬季不同环境温度下的节能效果进行计算分析,并对其经济性能进行探究分析。

1 案例机组

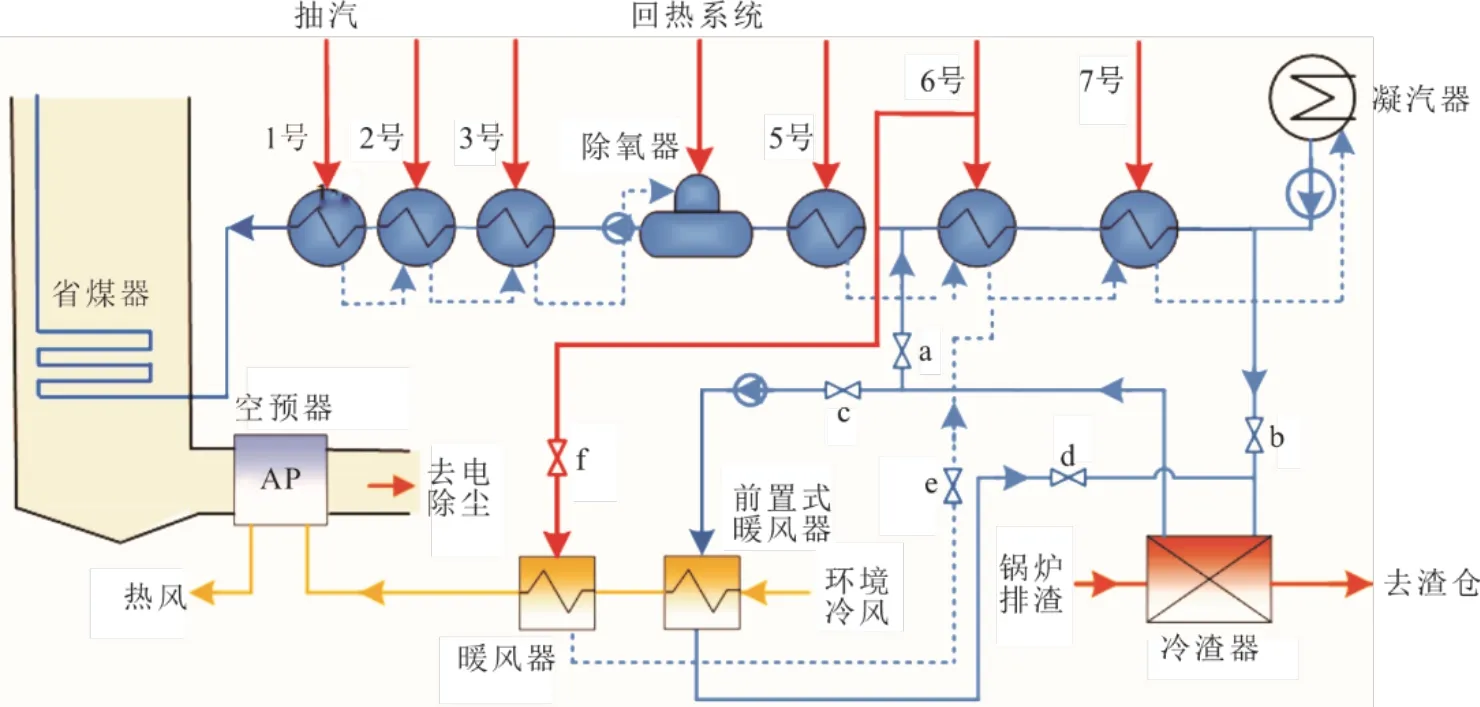

本文选取某超临界350 MW 直接空冷CFB 锅炉机组为案例机组。其汽轮机是由东方汽轮机厂生产的CJK350/353-24.2/1.5/566/566 型超临界、一次中间再热、单轴、三缸双排汽、间接空冷、七级回热、抽汽空冷凝汽式汽轮机;锅炉为东方锅炉厂生产的超临界参数变压运行直流炉,CFB 燃烧方式,一次中间再热、紧身封闭、平衡通风、固态排渣,全钢架悬吊结构锅炉。设计工况下汽轮机主蒸汽流量为1 078 t/h,机组功率为350 MW,主蒸汽压力/温度为24.2 MPa/566.0 ℃,再热蒸汽压力/温度为4.942 MPa/566.0 ℃。锅炉燃用设计煤种时,实际燃煤量为242.87 t/h;正常运行时,锅炉排渣量为170 t/h,排渣温度可达850 ℃。机组热力性能和回热系统参数见表1 和表2。表2 中RH1—RH7 为7 级回热器。

表1 案例机组THA 工况下热力性能Tab.1 Thermodynamic performance of the case unit under THA condition

表2 案例机组THA 工况下回热系统参数Tab.2 Parameters of regenerative system of the case unit under THA condition

案例机组热力系统示意如图1 所示。由于CFB锅炉排渣量大,且排渣温度较高,故该机组共布置5 台出力为35 t/h 的滚筒式冷渣器。冷渣器采用常规余热利用系统,即冷却水取自7 号低压加热器入口凝结水(47 ℃),被加热后的凝结水(85.8 ℃)回到7 号低压加热器的出口;而锅炉出口的灰渣(850 ℃)被凝结水冷却后温度降至150 ℃左右,然后被输送至渣仓。同时应注意到,案例机组由于地处北方寒冷地区,冬季平均气温在10 ℃左右。为防止空预器冷段发生低温腐蚀,该机组布置有暖风器,冬季工况下,利用回热系统5 段抽汽(0.453 MPa/243.1 ℃)加热空预器入口环境冷风,保证空预器入口风温在25 ℃以上,放热后的蒸汽凝结成水回到6 号低压加热器。

图1 案例机组热力系统示意Fig.1 Schematic diagram of the case unit’s thermal system

2 冷渣器与暖风器综合优化系统

2.1 优化系统提出

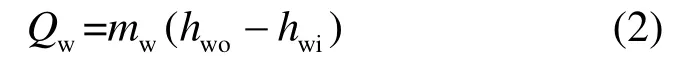

该机组在冬季工况下需消耗大量高品位5 段抽汽,用于提升空预器入口风温;而同时,考虑到冷渣器运行安全性(即保证出口灰渣得到充分冷却),一般需大量的冷却水对其进行冷却。这部分被加热后的冷却水完全可作为暖风器的部分热源优先对环境冷风进行加热,被预热后的空气在暖风器中被进一步加热,暖风器的热源可选用品位稍低的6 段抽汽,以此来最大限度地节省高品位5 段抽汽,从而提高机组效率。同时,在非冬季工况下,在保证冷渣器运行安全的情况下可考虑将其与6 号、7 号低压加热器并联,充分挖掘冷渣器余热利用效率。图2 为冷渣器余热利用与暖风器综合优化系统示意。

图2 冷渣器与暖风器综合优化系统示意Fig.2 Schematic diagram of the comprehensive optimization system for slag cooler and air heater

冬季工况下,关闭优化系统中隔离阀a、b,打开隔离阀c、d、e。冷渣器中的冷却水为除盐水,高温的锅炉排渣在其中被冷却降温后输送至渣仓;被加热后的冷却水去前置式暖风器,在其中加热环境冷风,放热后的冷却水回到冷渣器中继续冷却锅炉排渣;而在前置式暖风器中被预热后的空气则进入暖风器,在其中被汽轮机6 段抽汽进一步加热至适当温度,然后送入空预器,放热后的6 段抽汽凝结成水,随6 号低压加热器正常疏水汇合后自流至7 号低压加热器。

非冬季工况下,关闭隔离阀c、d、e,打开隔离阀a、b;冷渣器冷却水取自7 号低压加热器入口凝结水,回到6 号低压加热器出口。可通过控制凝结水量,调整冷渣器出口的凝结水温与6 号低压加热器出口匹配;而锅炉出口的灰渣被凝结水冷却后温度降至150 ℃左右,后被输送至渣仓。在此工况下,6 段抽汽至暖风器的隔离阀f 关闭,暖风器无需投运。

2.2 理论计算模型

本文在对案例机组及优化系统的计算过程中主要做了如下假设:

1)冬季工况下,平均环境温度为-10 ℃,暖风器统一将其加热至25 ℃;

2)冷渣器入口锅炉排渣温度均为850 ℃,综合考虑机组经济学及冷渣器运行的安全性,原系统及优化系统统一将冷渣器出口渣温降至150 ℃;

3)在对优化系统在冬季工况和非冬季工况节能效果的分析过程中,均以机组主蒸汽流量不变为基准。

2.2.1 冷渣器热量计算

冷渣器中,锅炉排渣放热,加热通过其中的冷却水。灰渣放热量可由式(1)计算[13-14]。

式中:tzi、tzo分别为冷渣器进、出口灰渣的温度,℃;mz为冷渣器进口灰渣的流量,kg/s;cz为灰渣的平均比热容,kJ/(kg·℃)。

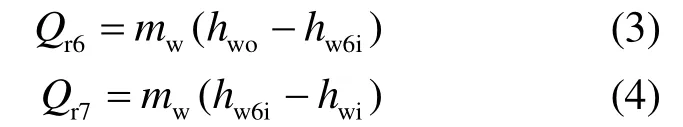

冷却水在其中的吸热量计算式为:

式中:hwi、hwo分别为冷渣器进、出口冷却水的焓值,kJ/kg;mw为冷渣器进口冷却水的流量,kg/s。

由式(1)、式(2)建立冷渣器的热平衡式即可得到冷渣器所需冷却水的流量mw。对于非冬季工况,优化系统中冷渣器余热量回收至6 号、7 号低压加热器的热量可由式(3)、式(4)求得。

式中:Qr6、Qr7分别为冷渣器余热量回收至6 号、7 号低压加热器的热量,kJ;hw6i为6 号低压加热器进口凝结水的焓值,kJ/kg。

2.2.2 暖风器热量计算

暖风器仅在机组的冬季工况下投运,优化系统中,暖风器分2 级,第1 级前置式暖风器中环境冷风先被冷渣器输出的循环水加热;随后在第2 级暖风器中,空气进一步被6 段抽汽加热至设定温度。

前置式暖风器中,冷渣器的余热量全部用于加热空气[15],故有:

式中:ma为锅炉所需的一、二次风总量,kg/s;hao、ha1分别为前置式暖风器进、出口空气的焓值,kJ/kg;ηa1为前置式暖风器的热效率。

第2 级暖风器中,空气被6 段抽汽进一步加热至35 ℃,其所需的热量为[15]:

式中:ha2为第2 级暖风器出口空气的焓值,kJ/kg;ηa2为第2 级暖风器的热效率。

而原案例机组在冬季工况下,暖风器中空气由环境温度直接被5 段抽汽加热至25 ℃,所需的5 段抽汽热量为:

2.2.3 机组功率增加计算

将冷渣器与暖风器综合优化后,机组的功率增加可采用等效焓降法计算。等效焓降是回热系统1 kg 抽汽若从该级返回到汽轮机后,其实际的做功能力,它能反映各级抽汽的能量品位高低。对于再热机组,再热器前冷段的抽汽等效焓降见式(8),再热器后热段抽汽的等效焓降见式(9)[16-17]。

式中:Ar根据加热器是汇集式还是自流式选取。

通过式(8)、式(9)能够得到回热系统各段抽汽的等效焓降Hj,而该段的抽汽效率ηj可由等效焓降与输入热量qj的比值得到:

机组在冬季工况下,暖风器投运,冷渣器的余热通过循环水加热环境冷风,以此节省原案例机组中5 段抽汽量,但同时需消耗部分6 段抽汽。因此,与原系统相比,该工况下机组主蒸汽的等效焓降增加值ΔHw为:

式中:Ds为主蒸汽流量,kg/s;η5、η6分别为5 段和6 段的抽汽效率。

机组在非冬季工况下,暖风器不投运,冷渣器的余热用于加热凝结水。凝结水吸收的这部分热量对回热系统而言为纯输入热量,原系统将其全部加到7 号低压加热器上,优化系统将其同时加到6 号和7 号低压加热器上。故与原系统相比,该工况下机组主蒸汽的等效焓降增加值ΔHNW为:

因此,机组进行系统优化后,主蒸汽的等效焓降就变为H+ΔH(冬季工况和非冬季工况下分别选取不同的ΔH),故电站系统效率δηi提高:

显然,若机组主蒸汽流量不变,则其功率增加值ΔW为:

2.3 热力性能对比分析

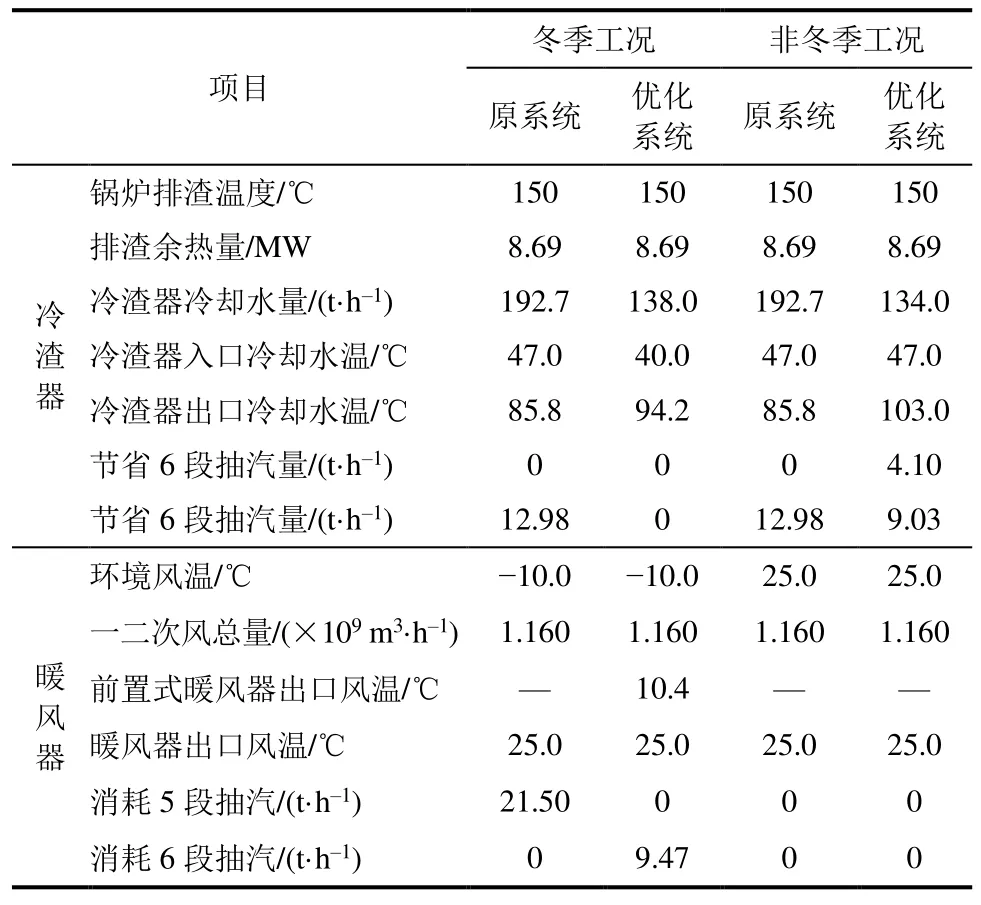

根据上述基本假设和理论计算模型,本文对案例机组及冷渣器与暖风器综合优化系统在THA 工况下的热力性能进行了详细计算。表3 给出了2 种系统冷渣器及暖风器的热力计算结果,表4 给出了案例机组原系统与优化系统热力性能的对比分析。

表3 冷渣器及暖风器THA 工况下热力计算结果汇总Tab.3 Thermodynamic calculation results of the slag cooler and air heater under THA condition

由表3 可以看出:

1)由于设定原系统及优化系统在不同工况下,机组主蒸汽流量均不变,则锅炉燃料量不变、排渣量不变,且冷渣器进出口灰渣温度不变,故2 种系统中锅炉排渣可利用的余热量均为8.69 MW。

2)原系统在冬季工况下,将冷渣器与7 号低压加热器并联,可将192.7 t/h 的凝结水由47.0 ℃加热至85.8 ℃,从而可节省12.98 t/h 的7 段抽汽量;但同时,暖风器需消耗21.5 t/h 的5 段抽汽,将空预器入口冷风由-10 ℃加热至25 ℃。

3)优化系统在冬季工况下,将冷渣器余热利用与暖风器系统进行耦合,先利用冷渣器余热将环境冷风由-10 ℃加热至10.4 ℃,随后消耗9.47 t/h 的7 段抽汽将冷风进一步加热至25.0 ℃;与原系统相比,可利用冷渣器余热和少部分低品位的7 段抽汽,置换出高品位的5 段抽汽,从而提高机组效率。

4)原系统在非冬季工况下,冷渣器同样与7 号低压加热器并联,可节省12.98 t/h 的7 段抽汽量;而优化系统中将其与6 号、7 号低压加热器同时并联,充分挖掘冷渣器余热利用效率,可节省4.10 t/h的6 段抽汽和9.03 t/h 的7 段抽汽,即在总热量不变的情况下,置换出了部分能级更高的6 段抽汽。

由表4 可以看出:

1)机组在非冬季工况下,优化系统与原系统相比,在冷渣器可利用余热量不变的情况下,由于可节省部分更高品位的6 段抽汽,故机组功率可增加1.0 MW;同时,机组发电效率可由42.09%提升至42.21%,提升0.12 百分点;机组发电煤耗率可由292.3 g/(kW·h)降至291.4 g/(kW·h),降低0.9 g/(kW·h)。

2)在冬季工况下,案例机组原系统由于需要大量的5 段抽汽用于加热暖风器中的环境冷风,这部分蒸汽无法继续在汽轮机中做功,故其发电效率与非冬季工况相比偏低。在主蒸汽流量不变的情况下,机组功率仅为346.8 MW,发电效率为41.70%,发电煤耗率为295.0 g/(kW·h)。

3)冬季工况下,基于“能级匹配”的原则,优化系统通过将冷渣器余热利用系统与暖风器系统耦合,在消耗部分相对低品位的6 段抽汽的情况下,可节省大量高品位的5 段抽汽,从而可使机组功率增加2.3 MW;发电效率可由41.70%升高至41.98%,提升0.28 百分点;机组发电煤耗率可由295.0 g/(kW·h)降至293.0 g/(kW·h),降低2.0 g/(kW·h),节能效果显著。

2.4 环境温度对机组热力性能的影响

冬季暖风器投运的工况下,由于环境温度通常在变化,故本文进一步对不同环境温度下优化系统的节能效果进行详细的计算分析。

冬季工况下,当环境温度在-15~ -5 ℃变化时,优化系统相对于原系统发电煤耗率降低值的变化情况如图3 所示。由图3 可知,冬季工况下,随着环境温度的降低,优化系统的节能效果越来越显著。当环境温度降至-15 ℃时,优化系统相比于原系统机组的发电煤耗率可降低2.09 g/(kW·h);而当环境温度升至-5 ℃时,优化系统发电煤耗率降低值则降为1.83 g/(kW·h)。这主要是由于:随着环境温度的降低,暖风器需要更多的热量来加热环境冷风,对于原系统则意味着消耗更多高品位的5 段抽汽,而优化系统可置换出的5 段抽汽量同样增多,这样更多的高品位蒸汽便可回到汽轮机中做功,从而使得机组的节能效果更加显著。

3 技术经济性分析

对于优化系统,机组需新增1 台前置式暖风器、2 台冷却水循环泵及部分管道和阀门,同时需对原暖风器和冷渣器换热面进行相应改造。前置式暖风器一般选用翅片管换热器。在机组THA 工况下对其进行设计计算,结果见表5。

表5 前置式暖风器设计计算结果Tab.5 Design and calculation results of the front-mounted heater

增加前置式暖风器会增大空气侧阻力,同时原暖风器温升降低,改造后其受热面会有所减小,受热面减少必然会降低空气流动的阻力,空气流过暖风器的压降可由式(15)得到[18-19]。

式中:Eu为管道阻力特性;ρ为空气的密度,kg/m3;wa为空气的平均流速,m/s;Z为沿烟气流动方向的总管数。

空气流动阻力增大会增加一次风机和送风机的电耗,二者总的电耗增加值可由式(16)计算得到[20-21]。

式中:Δpr为空气流动阻力增加,kPa;ηf为一次风机/送风机效率,%;Da为空气体积流量,m3/s。

经计算,空气流过前置式受热面压降为173.9 Pa,暖风器改造后空气压降由106.3 Pa 降为46.6 Pa。最终与原系统相比,2 级暖风器空气侧阻力的增加值为114.2 Pa,一次风机和送风机电耗共增加0.04 MW。

增加前置式暖风器和对原暖风器的改造投资约120 万元;同时,需增加2 台额定流量为200 t/h的冷却水循环泵(1 用1 备),其总投资约80 万元,额定工况下循环泵电耗为0.14 MW。此外,经冷渣器厂家核算,为满足优化系统中冷渣器的换热需求,需对5 台滚筒冷渣器进行受热面改造,改造成本约90 万元。

除此之外,新增部分管道、阀门及人工等其他费用约60 万元,故优化系统改造总投资约350 万元[22-23]。依据文献[24],取贴现率为8%、新增设备的使用寿命30 年,则可得出资本回收系数约为8.9%;而考虑到新设备的维护成本与其总投资一般为线性关系,比例系数一般取4%[25]。假定案例机组每年投运暖风器时间为5 个月,年利用小时数为5 000 h,上网电价为0.41 元/(kW·h),则优化系统的经济性计算结果见表6。由表6 可知:对案例机组进行冷渣器和暖风器系统优化改造后,机组的静态投资会增加350 万元,此时年度投资利息和运行维护费用共增加45 万元,风机及泵增加耗电费用15 万元,而年售电收益会增加331 万元,故年均净收益增加可达271 万元,经济效益可观。

表6 优化系统机组经济收益计算Tab.6 Calculation results of economic benefit of the optimized system

4 结论

本文针对现阶段CFB 锅炉机组冷渣器余热利用效率偏低、暖风器热耗较大的问题,提出一种冷渣器与暖风器综合优化系统,并以某典型350 MW CFB 锅炉机组为例,对优化系统在不同工况下的热力性能和经济性能进行了详细的计算分析。研究结果表明:

1)优化系统基于“能级匹配”的原则,通过将冷渣器的可用余热重新分配,在消耗部分相对低品位热量的情况下,置换出高品位热量。与案例机组原系统相比,优化系统冬季工况下可使机组发电效率提高0.28 百分点,发电煤耗率降低2.0 g/(kW·h);非冬季工况下,可使机组发电效率提高0.12%,发电煤耗率降低0.9 g/(kW·h),节能效果显著。

2)冬季工况下,在不同环境温度下,优化系统与原系统相比均有十分显著的节能效果。当环境温度在-15~ -5 ℃变化时,优化系统的发电煤耗率降低值在2.09~1.83 g/(kW·h)内,随着环境温度的降低,优化系统的节能效果越来越显著。

3)对案例机组进行优化改造后,机组的静态投资、年度利息和运行维护费用虽会有所增加,但同时由于机组效率提高,其售电收益也会相应增加。最终,与原系统相比,优化系统年均净收益增加可达271 万元,经济效益十分可观。