双缸变幅系统的防偏载研究

(无锡职业技术学院 机械技术学院,江苏 无锡 214000)

引言

多个执行元件同时驱动一个部件,在工程机械、航空、机械制造等领域的应用越来越多[1],但在这些应用中,由于系统非线性、元件泄漏、负载变化、元件死区及滞环等影响,系统存在偏载现象[2-4],由此带来安全隐患。以工程机械产品为例,其主臂所需的承载能力要求越来越高,单个变幅油缸的推力往往不能满足要求,因此多采用双缸变幅形式提升动力[5-7]。但双缸变幅下落时存在负载向其中一侧油缸偏载的现象,导致液压缸缸筒和活塞杆变形,臂架难以落入臂架支架内[8-9];偏载严重时引起油缸爆裂、翻车等安全事故。

目前对于双缸变幅系统防偏载的研究主要集中于系统中平衡阀的研究[10-14],本研究以某款消防车的双缸变幅系统为载体,结合机电液系统建模仿真和整机测试分析,从变幅系统液压回路优化方面进行防偏载技术研究。

1 系统测试

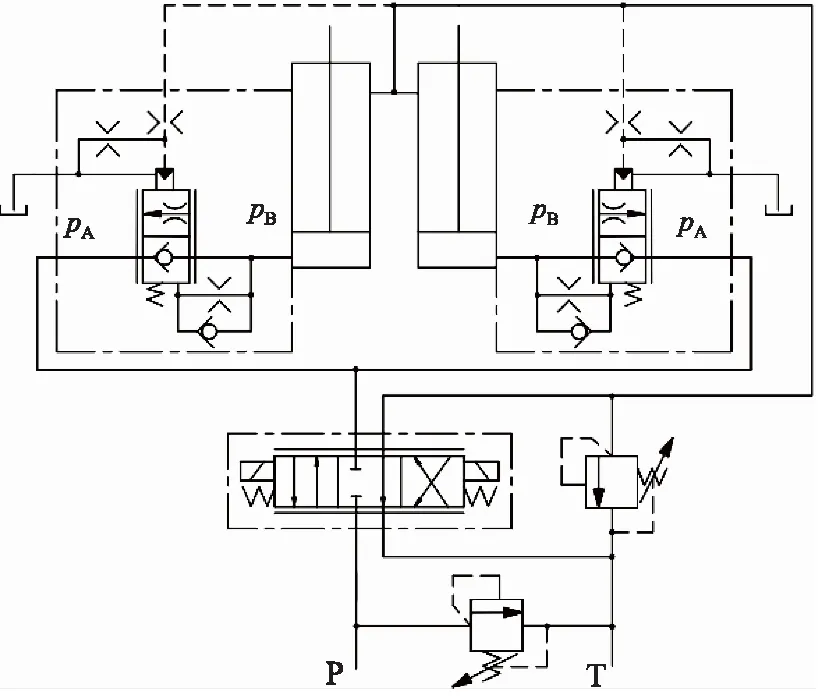

图1为某款消防车的双缸变幅液压系统原理图,主臂依靠平衡阀单向导通功能实现变幅起,依靠平衡阀反向节流功能控制变幅下落速度[15-18]。

图1 双缸变幅液压系统原理图Fig.1 Diagram of double cylinder luffing hydraulic system

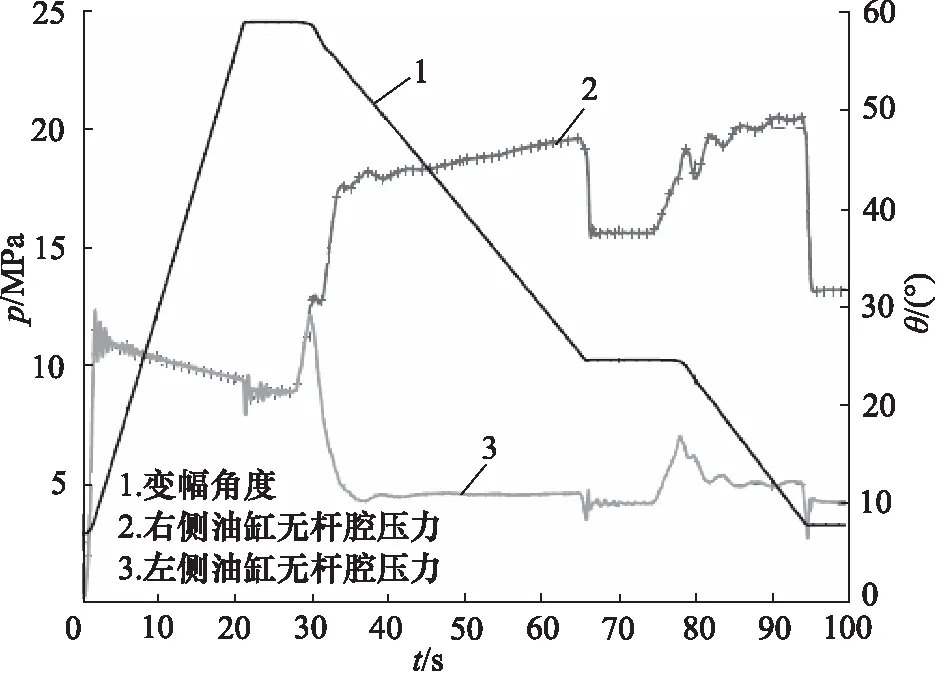

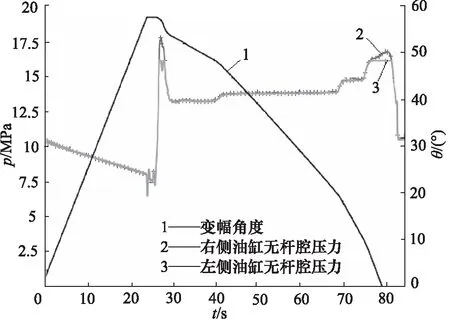

通过对其变幅液压系统现场测试发现:在变幅下落至主臂接近水平状态的极限工况,变幅双缸无杆腔的压力存在较大偏差,典型的测试曲线如图2所示。

图2 原双缸变幅液压系统测试曲线Fig.2 Test curves of original double cylinder luffing system

由图2可知:

(1) 变幅起 发动机高速(2200 r/min)、空载、手柄全开下,主臂变幅角度θ从6°起升至58°,整个起升过程两缸无杆腔压力保持一致;

(2) 变幅下落 发动机怠速(800 r/min)、空载、手柄全开下,主臂变幅角度θ从58°下落到24°时停止10 s 后继续下落至8°,整个下落过程两缸无杆腔的压力出现较大偏差,最大压力差达到15 MPa。

2 问题分析与改进措施

2.1 问题分析

实际工程中,通常应用液压同步阀保证双油缸伸长量一致[19],在消防车产品上,大多通过主臂机械结构保证其同步性,主臂变幅下落速度主要依靠平衡阀的开度进行控制,由于平衡阀滞环差异、零部件制造不一致等原因,平衡阀在负载压力不同时,流量特性曲线不完全一致,同型号平衡阀在相同的控制压力下,阀口通流面积不完全一致[20-21]。

平衡阀阀口流量公式为:

(1)

式中,Cq—— 流量系数

A—— 阀口通流面积

Δp—— 平衡阀阀口前后压差

ρ—— 液压油密度

平衡阀压差公式为:

Δp=pB-pA

(2)

式中,pB—— 变幅下落时平衡阀入口压力,即油缸无杆腔压力

pA—— 变幅下落时平衡阀出口压力

根据式(1)和式(2)可知,变幅下落时,两侧平衡阀即使通过相同流量,由于阀口通流面积A不同,导致左右两侧的平衡阀压差Δp不一致,而两侧平衡阀回油均通过管路至同一回路,因此最终表现为两侧油缸无杆腔压力pB不同,即偏载。平衡阀过流面积偏小的一侧,平衡阀前后压差大,此侧油缸无杆腔承载压力大,反之,另一侧的油缸承载大。

2.2 改进措施

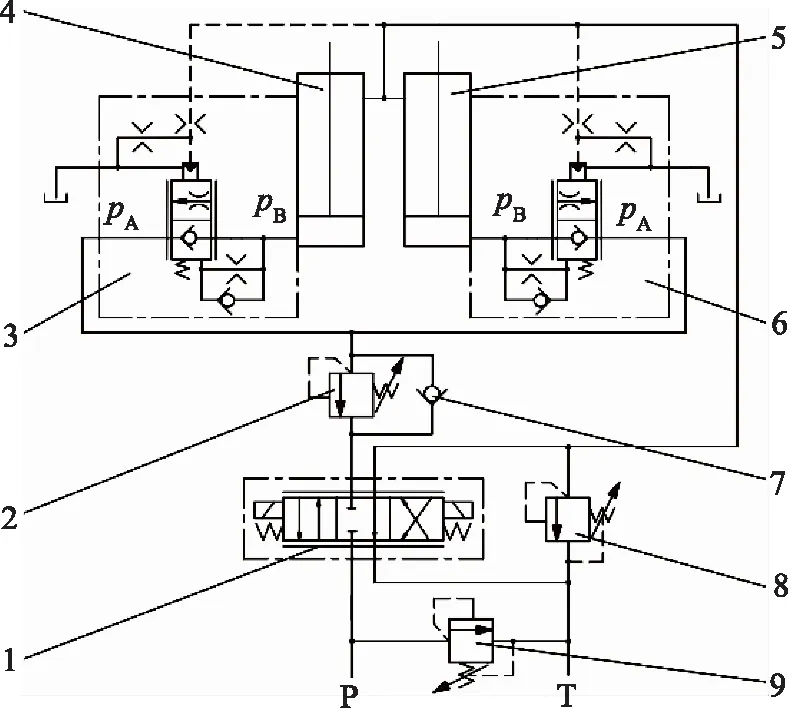

为解决变幅下落时两侧油缸无杆腔压力不一致且偏差大的问题,结合以上分析,提出以下改进方案:在变幅平衡阀和主阀之间增加防偏载阀并设置合理的压力调定值,增大变幅下落时两侧平衡阀共同回油背压,进而减小两侧油缸无杆腔压力偏差。防偏载阀的原理和结构如图3所示,图4为安装防偏载阀后的双缸变幅液压系统原理图。

防偏载阀的阀芯受力平衡方程为:

A1p1-A2p2=ky(y0+y)+G±Ff

(3)

式中,p1,p2—— 变幅下落时防偏载阀进油压力和回油压力

A1,A2——p1和p2的有效作用面积

ky—— 防偏载阀的弹簧刚度

y0—— 弹簧的预压缩量

y—— 阀口的开度

Ff—— 阀芯与阀体间的摩擦力

G—— 阀芯自重

图3 防偏载阀结构图Fig.3 Structure diagram of anti-biased load valve

1.主阀 2.防偏载阀 3.左侧平衡阀 4.左侧变幅油缸5.右侧变幅油缸 6.右侧平衡阀 7.单向阀8.二次溢流阀 9.主溢流阀图4 安装防偏载阀后的双缸变幅液压系统原理图Fig.4 Diagram of double cylinder luffing hydraulic system with anti-biased load valve

忽略管路压损,变幅下落时防偏载阀进油压力p1即为变幅下落时平衡阀出口压力pA,防偏载阀回油压力p2与主阀变幅联回油时阀芯开度有关,而回油时主阀变幅联通常全开,因此,p2值可视为恒定值。

联立式(1)~式(3),可推导出:

(4)

从上式可知,对油缸无杆腔压力pB影响最大且易调节的参数为偏载阀弹簧力,即偏载阀调定压力。但是,防偏载阀调定压力设定过大,将降低变幅下落速度;防偏载阀调定压力设定过小,仍将出现偏载。因此,如何合理设计防偏载阀的调压参数至关重要。

3 仿真优化与验证

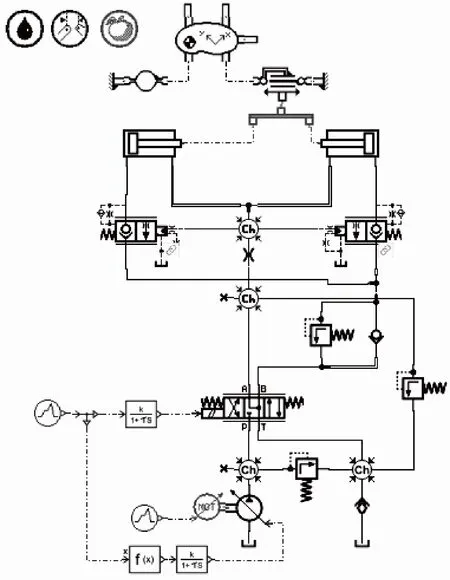

根据变幅液压系统元件配置,建立含防偏载阀的双缸变幅系统仿真模型,如图5所示。

图5 优化后双缸变幅系统仿真模型Fig.5 Simulation model of optimized double cylinder luffing system

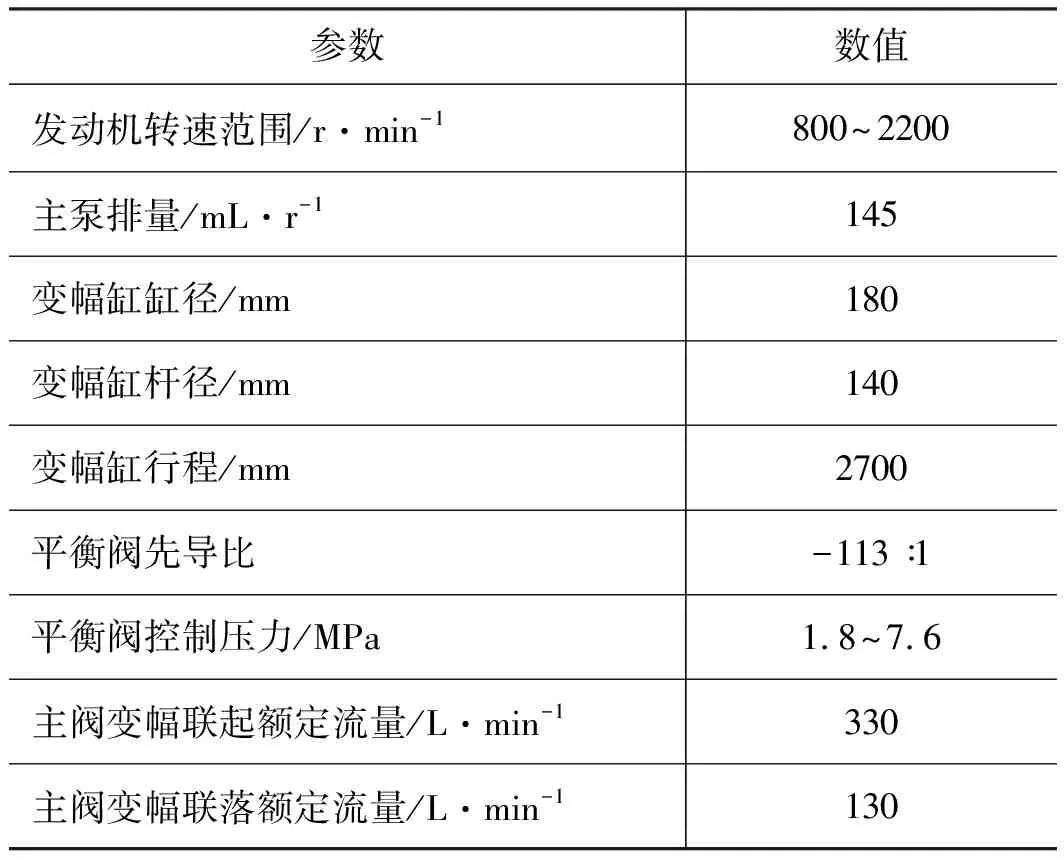

在仿真软件中,设置双缸变幅液压系统各元件的相关参数如表1所示。

表1 双缸变幅系统仿真模型主要参数Tab.1 Main parameters of simulation model of double cylinder luffing system

仿真模型中通过输入电磁换向阀的控制信号控制主臂变幅起和落,同时仿真工况保持与原系统测试工况一致,仿真对比防偏载阀在不同的调定压力下两侧油缸无杆腔压力偏差及变幅速度。

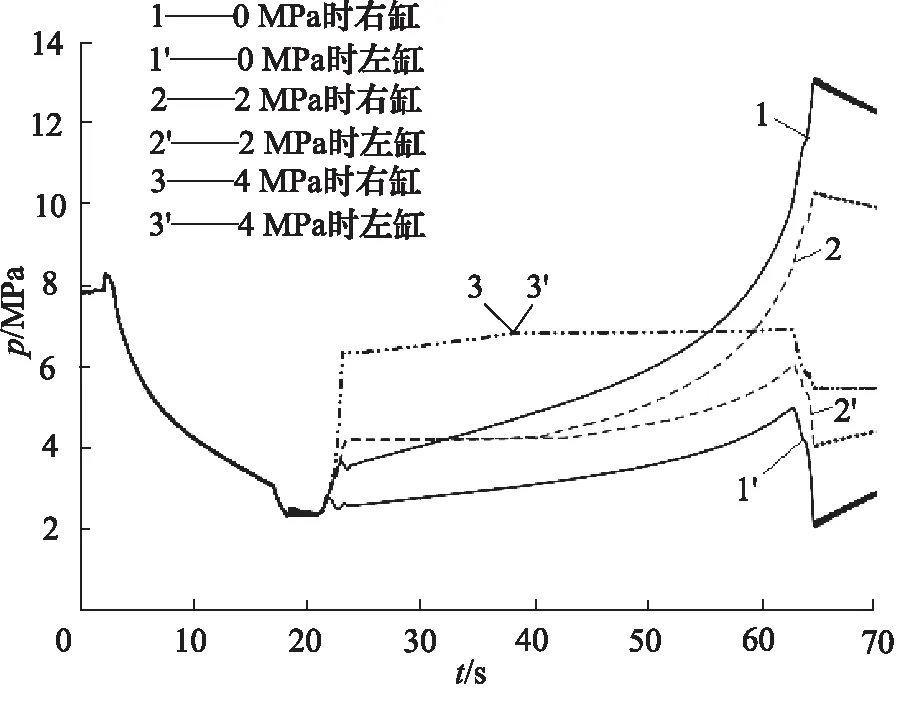

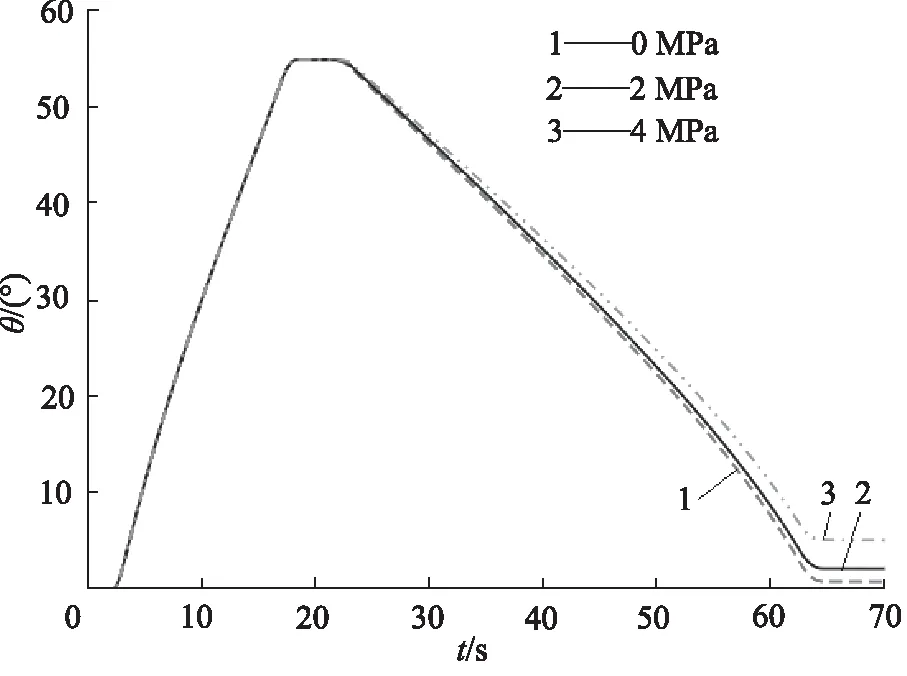

图6和图7分别为防偏载阀调定压力对变幅油缸大腔压力和变幅速度的影响,当防偏载阀调定压力为0 MPa时,即防偏载阀不起作用,用于模拟原变幅系统。由仿真曲线可知,主臂变幅起时两侧变幅油缸大腔压力保持一致,随着主臂变幅往下落,左右两侧变幅缸无杆腔压力差越来越大,与图2原系统实际测试曲线趋势一致。

图6 调定压力对油缸无杆腔压力的影响Fig.6 Influence of setting pressure on pressure ofcylinder rodless chamber

图7 调定压力对变幅速度的影响Fig.7 Influence of setting pressure on luffing speed

3种不同防偏载阀调定压力(0,2,4 MPa)的仿真工况均为主臂从第2.5秒由0°开始变幅起升,经过16 s 后至54°再保持5 s,之后从第23秒由55°开始变幅下落,经过40 s后,到第63秒时变幅下落停止,此时主臂角度分别为0.8°,2°,5°,两侧油缸无杆腔最大压力偏差分别为11,6.1,0 MPa。可见,两侧油缸无杆腔压力偏差幅值随着调定压力变大而明显减小,而变幅下落速度随着调定压力变大也有所降低,当调定压力设定为4 MPa时两侧无杆腔压力保持一致。

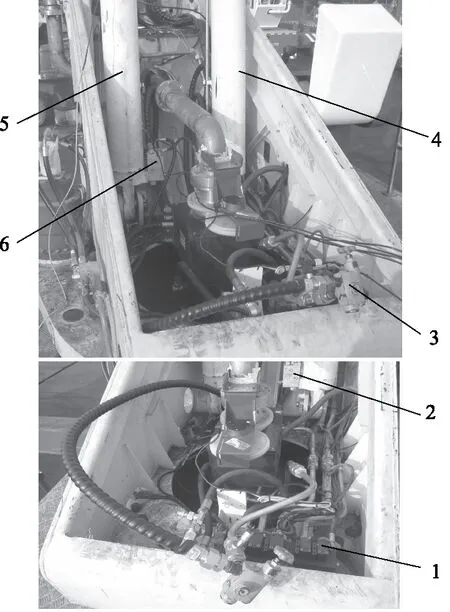

根据该技术方案对此款消防车产品进行技术改进,在满足系统要求速度下,对防偏载阀调定压力进行合理设置,发动机转速、控制手柄开度及外载荷保持与原变幅液压系统的现场测试值一致,将主臂变幅下落至水平状态进行了整机验证,防偏载阀装机试验图及典型的整机测试曲线如图8和图9所示。t在27~79 s 时间段,主臂变幅角度θ由58°逐渐下落到0°,变幅下落的中间过程中左右两侧变幅油缸大腔压力一致,变幅下落启动(变幅角度58°)和停止(变幅角度0°)时,两缸无杆腔的最大压力偏差由原来的15 MPa降低到1.5 MPa,防偏载效果显著。

1.主阀 2.右侧平衡阀 3.防偏载阀 4.右侧变幅油缸5.左侧变幅油缸 6.左侧平衡阀图8 防偏载阀装机试验图Fig.8 Machine test after installing anti-biased load valve

4 结论

针对双缸变幅系统在变幅下落时两侧油缸无杆腔压力不一致且偏差大的问题,以某款消防车的变幅系统为载体进行防偏载技术研究,仿真结果和整机测试数据表明:

图9 安装防偏载阀后的整机测试曲线Fig.9 Test curves after installing anti-biased load valve

(1) 双缸变幅系统中采用防偏载阀,能有效降低空载、变幅下落至主臂接近水平状态的极限工况下两侧变幅油缸压力偏差幅值,防偏载效果显著;

(2) 防偏载阀调定压力越大,系统纠偏能力越强,但调定压力过大,会降低主臂变幅下落速度,调定压力过小,则起不到应有的防偏载作用,因此,防偏载阀需结合产品性能要求设定合理的调压值。