外包式钢板组合剪力墙施工关键技术研究与应用

王朋举 朱文峰 滑晓松

0 引言

剪力墙是超高层结构体系中一种重要的抗侧力构件。在地震作用下,核心筒剪力墙承担了大部分地震剪力,同时起到了耗散地震能量的重要作用,是超高层结构体系抗震设计的关键构件。超高层建筑重力荷载巨大,竖向构件要除承受很大的竖向荷载外,也能有效抵抗风荷载和地震作用。为满足结构的承载力及延性的要求,充分发挥钢材与混凝土的强度,降低构件尺寸,减轻建筑自重,提高建筑使用空间,钢板组合剪力墙在超高层建筑领域得到了广泛的运用,例如:上海中心、武汉中心、深圳平安国际金融中心、天津高银117 大厦、北京财富中心二期办公楼等。

自20 世纪60 年代起国内外相继提出并研究了多种结构类型的钢板墙:非加劲厚钢板墙、加劲薄钢板墙、开缝钢板墙、开洞钢板墙、压型钢板墙、防屈曲钢板墙及组合钢板墙等。以下结合工程实践从深化设计、安装技术角度出发简要分析讨论外包式钢板组合剪力墙(以下简称“钢板组合剪力墙”)的施工关键技术。

1 工程概括

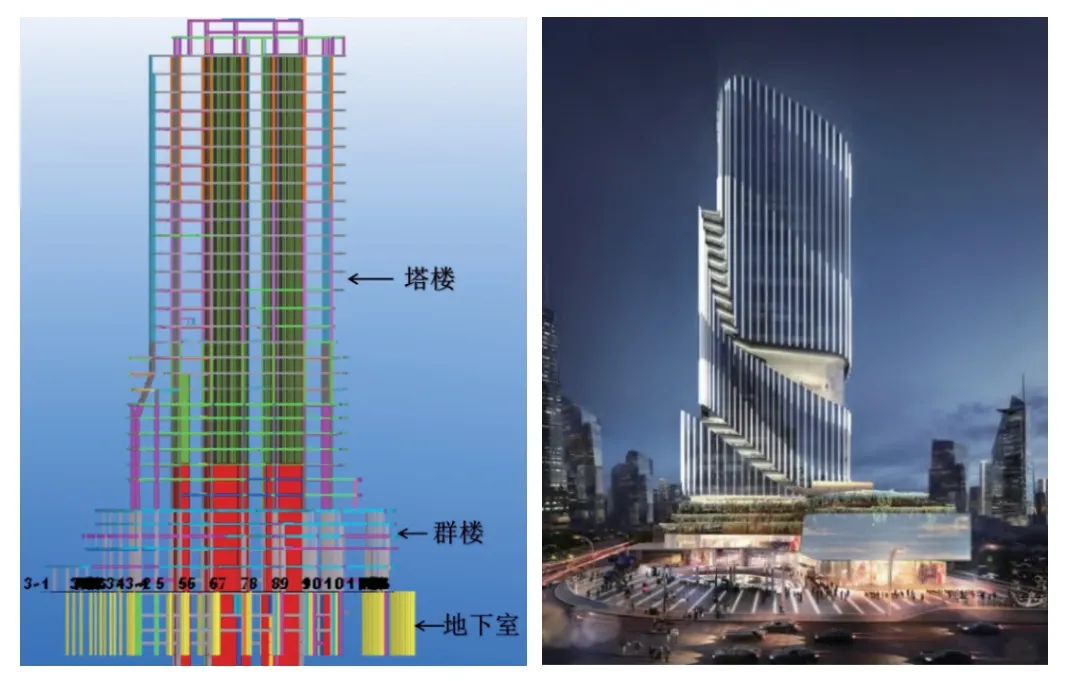

珠海横琴台商总部大厦项目主体结构为钢管混凝土钢梁框架-钢板组合剪力墙核心筒结构体系,地下4 层,地上33层,结构总高度149.3m,主要由外框矩形框架、核心筒端柱、钢梁、钢板墙等组成。组合钢板剪力墙厚度450mm,钢板厚度10~16mm,横向每隔800mm 竖向设置50mm×50mm 角钢。整体结构模型与建筑效果如图1 所示。

图1 整体结构模型与建筑效果

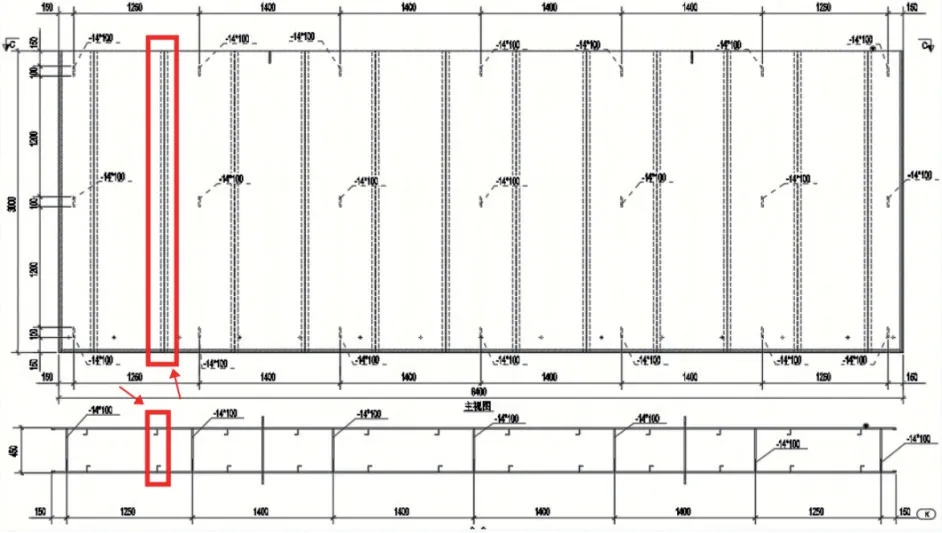

2 钢板性能

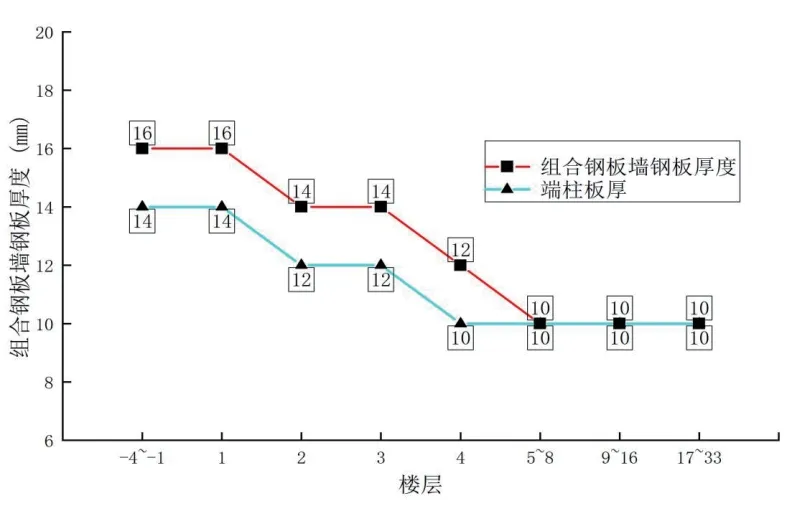

钢板墙平面布置由L 形、T 形、一字形三种基本形式相结合组成核心筒钢板剪力墙,除特殊说明外,地下室及加强区钢板墙板厚tw=14mm,材质均为Q345B,钢板墙墙体、钢板厚度随楼层高度渐变特性如图2 所示(3 层及以下端柱钢板厚度少量为20mm、18mm)。

图2 钢板墙墙体、钢板厚度渐变特性

地下室及加强区设计与施工是本超高层建筑结构技术最复杂、难度最高的部位,因此仅以此环节为研究对象进行分析阐述。

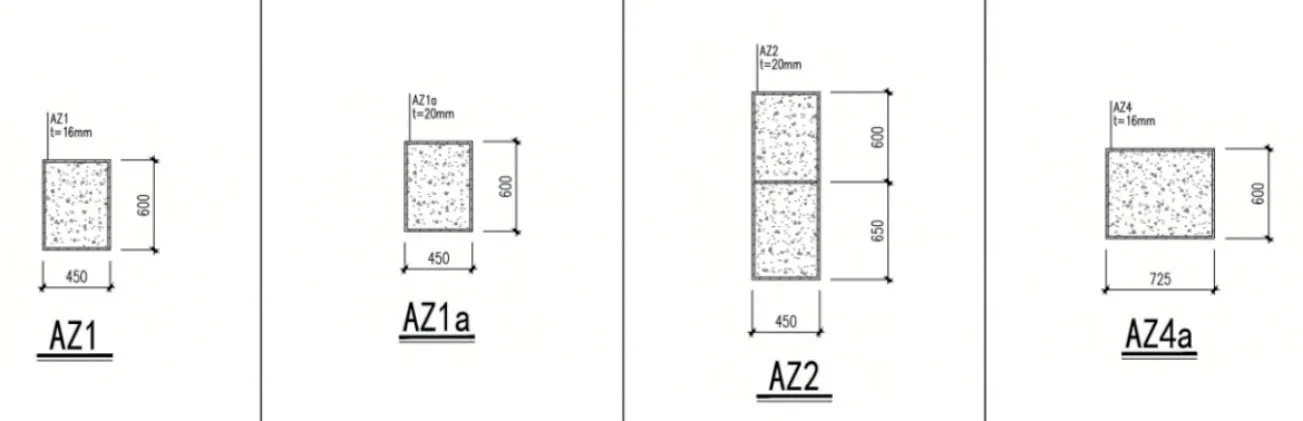

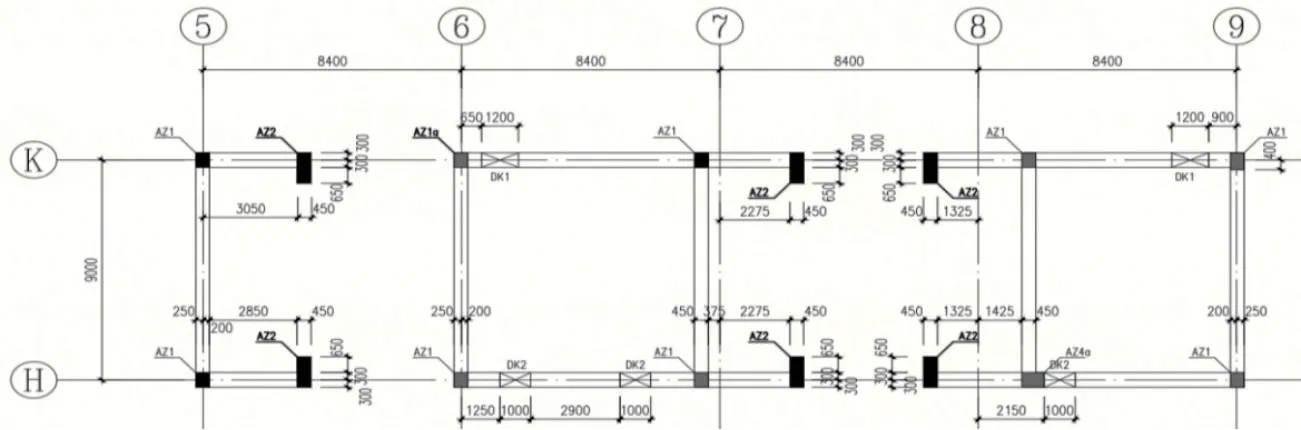

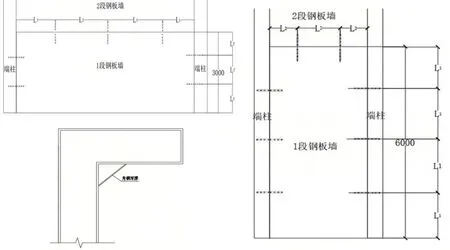

(1)钢板墙端柱类型主要有四种,截面特性如图3 所示,端柱定位如图4 所示。

图3 端柱截面特性

图4 端柱定位

(2)钢板墙墙体结构形式主要分两种:

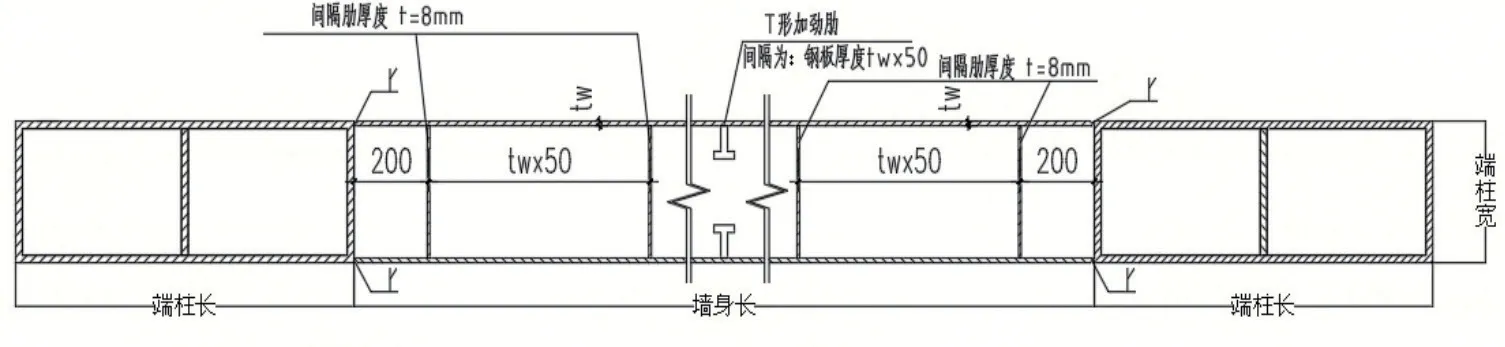

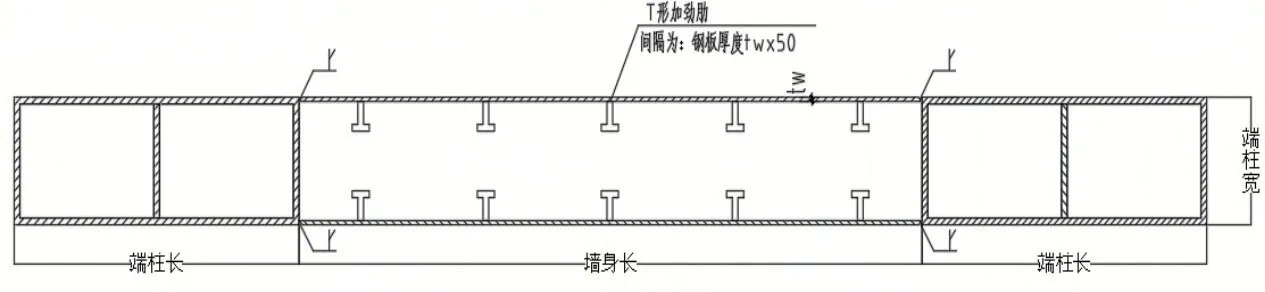

①-1 至4 层底部加强区有间隔肋钢板墙如图5 所示,靠近端柱区段两端分别内设8mm 厚两道同一楼层内贯通的竖向间隔肋,间隔肋间距均为tw×50mm,与端柱间隔200mm,间隔肋可起到约束、加劲、防变形的作用。②-4 至-2 与5 至33层无间隔肋钢板墙如图6 所示。

图5 有间隔肋钢板墙

图6 无间隔肋钢板墙

结构特点分析:本工程钢板墙结构设计时,双钢板内侧竖向设有T 型或L 型加劲肋(T 型或L 型加劲肋横向间距为tw×50mm)与内灌混凝土共同作用,使钢与混凝土充分结合组成一种外包式双钢板混凝土组合剪力墙,此种新型的钢板墙已被证明是一种有效的抗侧力体系,结构设计在满足体系受力合理的前提下,结合墙体、钢板厚度渐变特性同时达到最优化节材降耗的目的。

3 深化设计分析

钢结构下料前,应由有资质的专业钢结构公司依据原设计施工图,结合本工程结构特点,充分考虑实际施工的可行性,特别是加工制作、安装技术水平、运输及施工现场条件等因素进行深化设计。

(1)关键技术一:本工程采用Tekla Structures 19.1 进行深化设计,依据原结构设计竖向间隔肋布设情况,针对不同高跨、不同厚度的钢板墙在双钢板间设连接件,布设如图7所示。

图7 连接件布设

特点分析:连接件可采用板件、角钢、圆钢等进行竖向、横向或梅花形布设,将双钢板组合成整体式块单元构件,实现了工厂化生产、现场装配式施工的目的,同时防止了钢板墙构件在装卸车、运输、安装过程中发生变形及灌注混凝土过程中墙体不均匀受力导致焊缝局部受力过大而撕裂或墙板鼓胀变形等现象。相关研究证明梅花形布设防变形效果最好,但实际应用应在能满足设计要求的前提下考虑施工性、经济性等因素,本工程采用14mm×100mm 的板件竖向布设,取材便利、制作简单、利于混凝土施工,能同时满足结构设计和施工方便的要求。

(2)关键技术二:深化设计时对上下节钢板墙安装接缝部位及与端柱接缝部位阳面增设临时固定连接板,与端柱接缝部位阴角在安装过程中增设角钢对撑件,连接板规格:18mm×135mm×250mm,采用双面角焊缝焊接连接。钢板墙长度为3 000~3 500mm,高度为6 000mm 时,长度方向近似三等分布设,高度方向近似四等分布设;钢板墙长度为6 000~9 000mm 时,高度为3 000mm 时,长度方向近似四等分布设,高度方向近似三等分布设。连接板及阴角对撑件布设示意如图10 所示。

图8 临时固定连接板及角钢对撑布设示意

图9 施工流程图

图10 塔吊布置示意

安装临时固定连接板,同时可兼做吊耳使用,并确保了上下节钢板墙安装过程的安全性,有效防止现场焊接过程焊缝的不均匀收缩导致构件移位变形等现象。

4 施工关键技术分析

4.1 施工总体思路

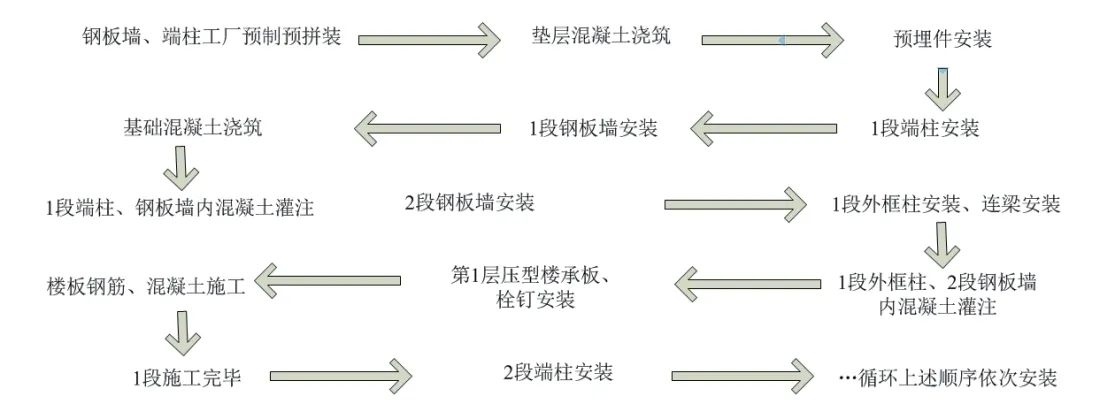

综合考虑施工进度和施工过程中钢板墙的刚度和稳定性按照以下步骤施工。

4.2 钢板墙安装技术

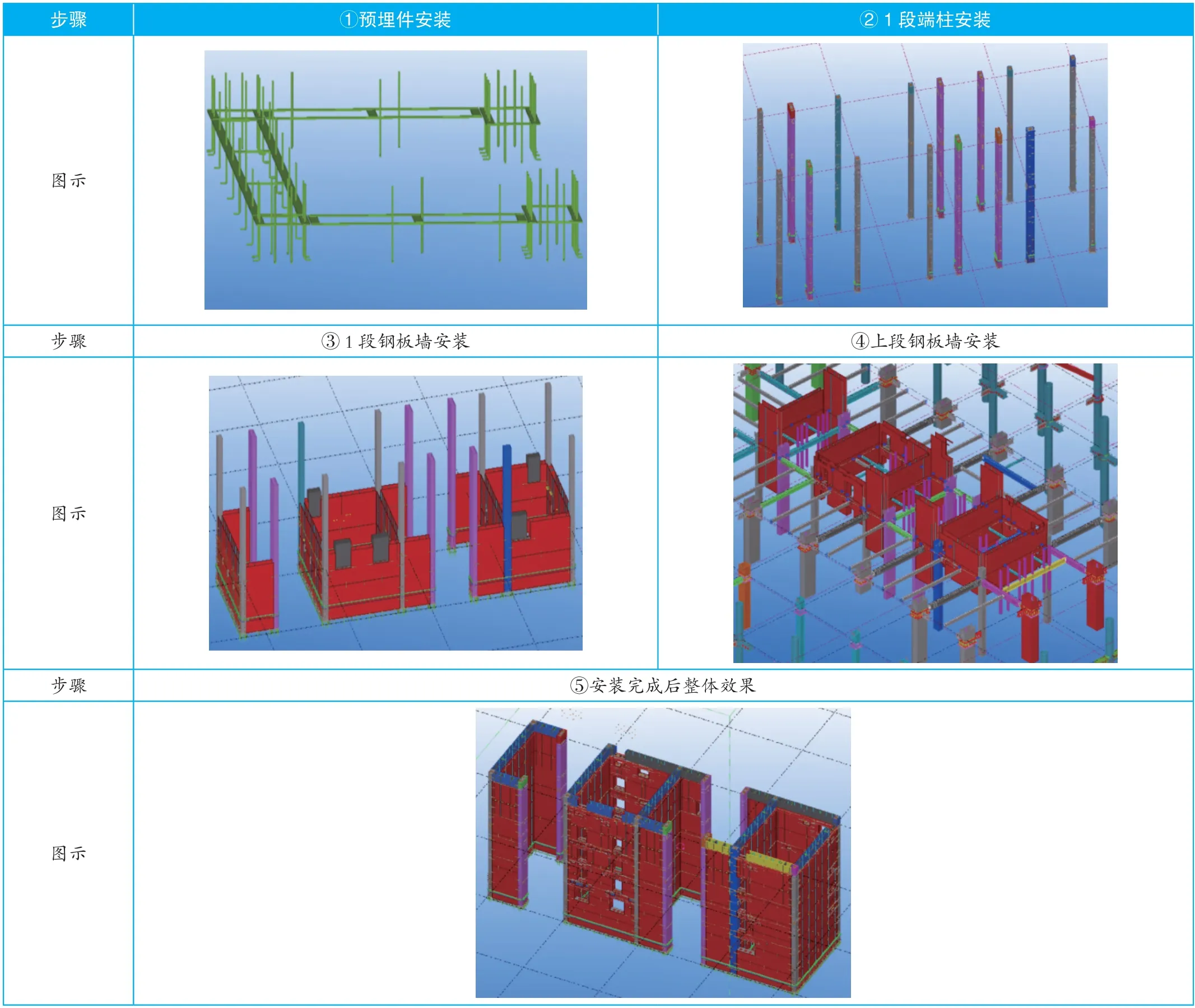

(1)安装工艺流程如表1所示。

表1 钢板墙安装工艺流程

(2)安装方法

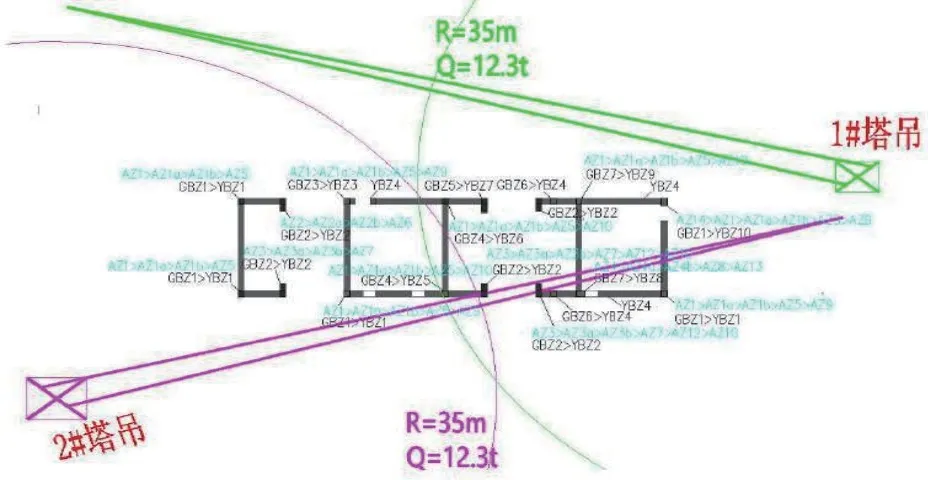

采用两台 TC8039-25 塔吊设在作业区两侧进行吊装,塔吊布置如图11 所示。

塔吊最大起重能力25t,臂长 65 m,考虑最不利条件时节选举例对一个施工段内的钢板墙构件吊装进行工况分析如表2所示。

表2 钢板墙块单元构件吊装工况分析(部分单元)

4.3 起吊过程仿真模拟

工程实践中宜采用计算软件仿真模拟,对钢板墙安装前(装卸车、运输、平置时)、吊装过程、焊接过程、墙内混凝土浇筑过程、混凝土强度稳定后各阶段进行块单元构件、结构体系应力应变分析,例如:李健等分析研究了混凝土浇筑及硬化过程对外侧双钢板的应力应变规律,郭小农等对双钢板在施工过程中的平面外初始变形和初始应力影响下的抗震性能进行了数值模拟,诸多学者对混凝土强度稳定后的结构体系进行了广泛的研究。

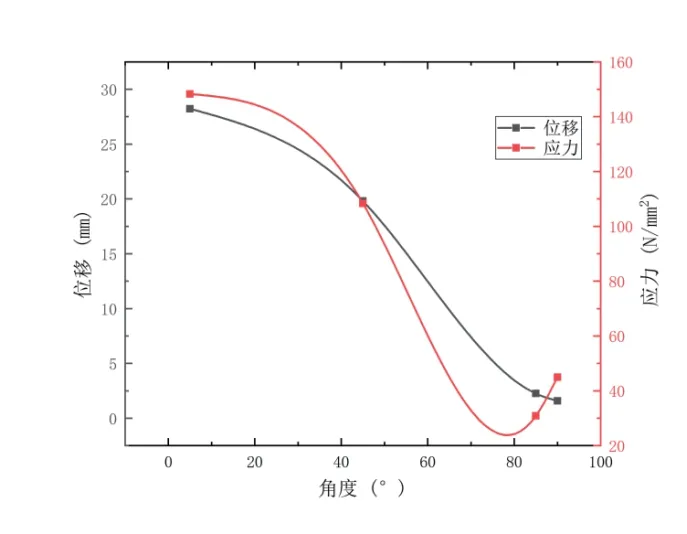

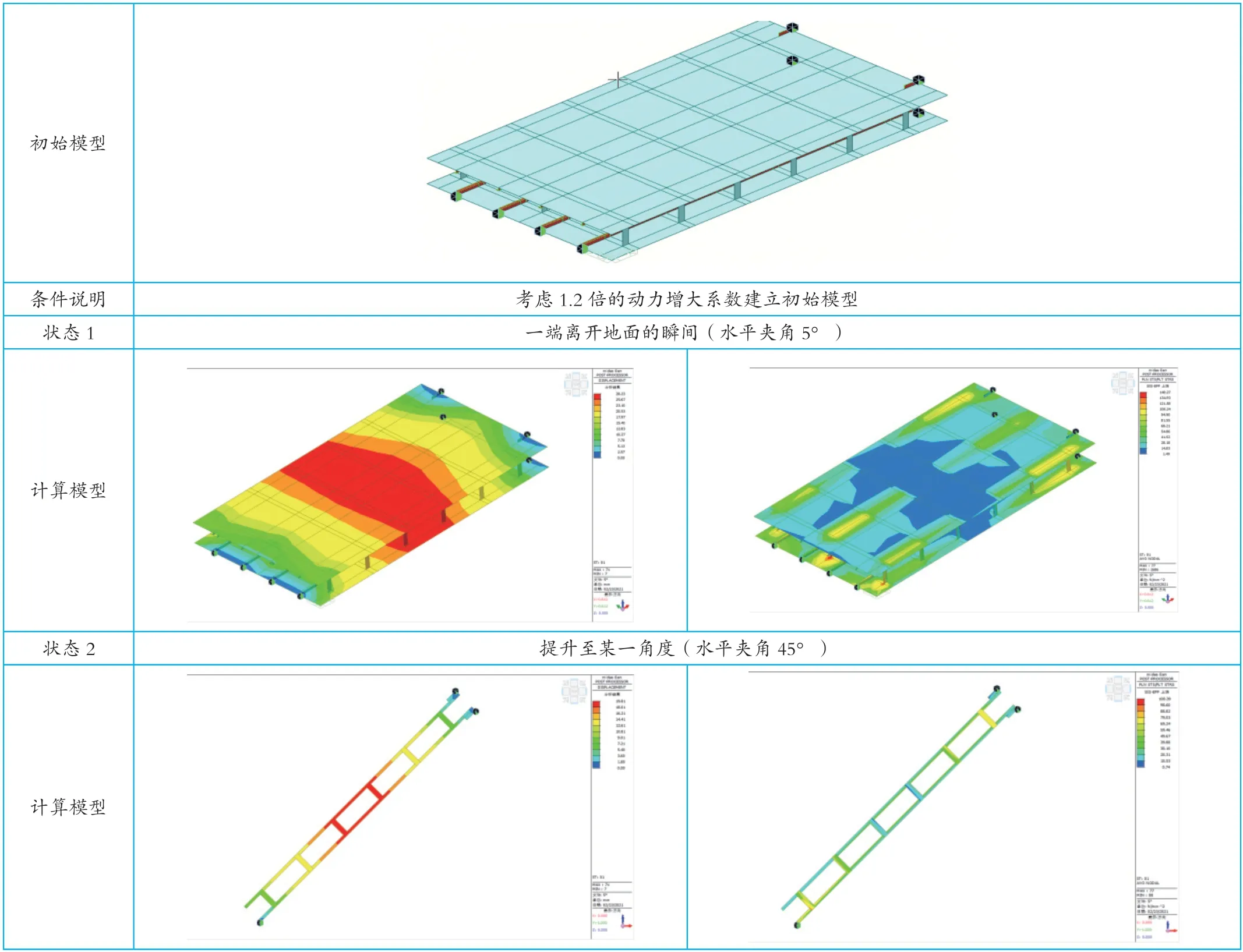

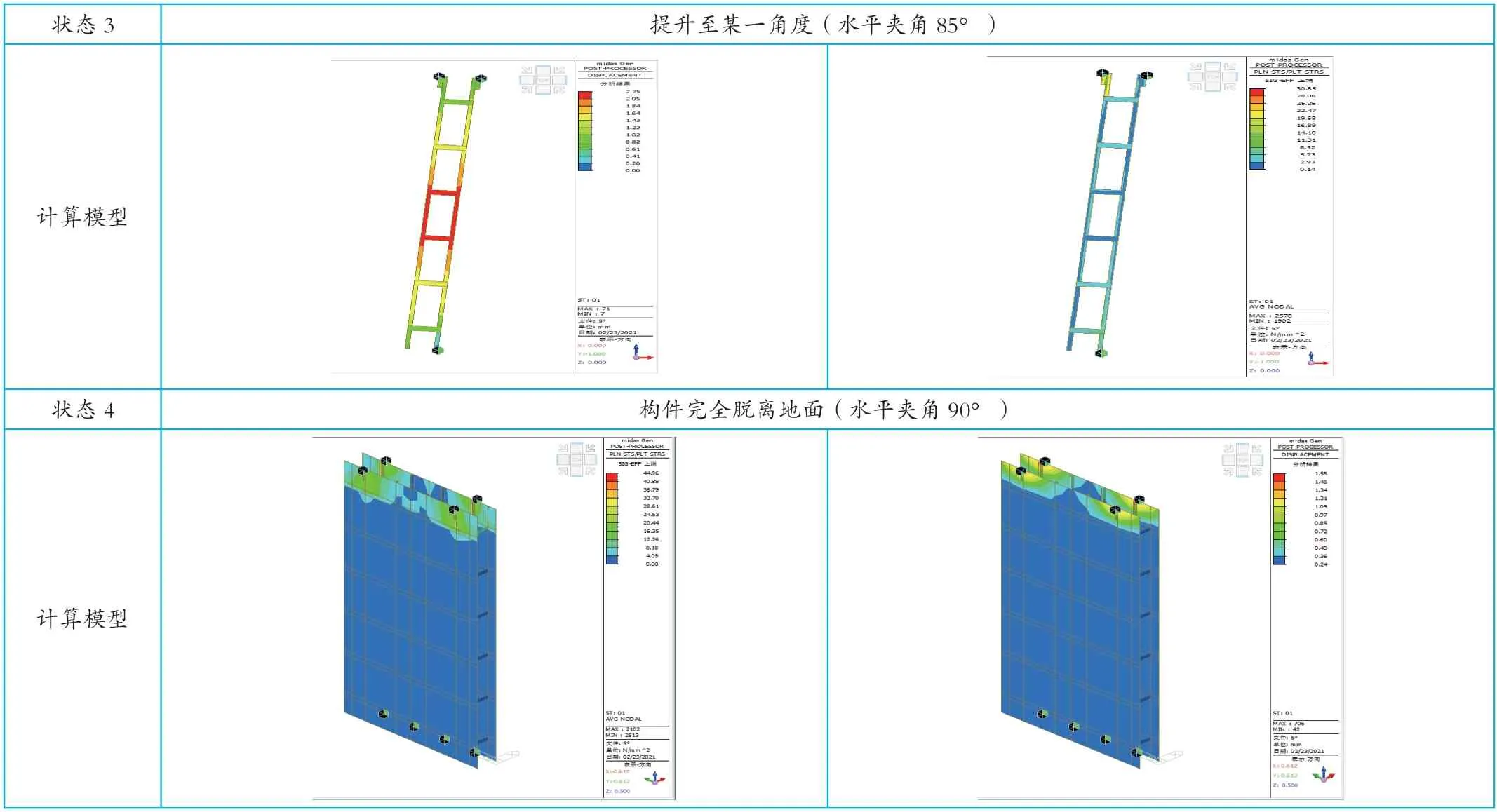

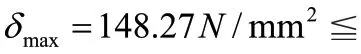

以下采用Midas gen 有限元分析软件对钢板墙块单元构件起吊过程中的应力、变形变化规律进行分析研究:考虑最不利工况时对两种基本类型的钢板墙(3 290mm×6 000mm、9 040mm×3 000mm)选取3 290mm×6 000mm 规格的构件进行仿真模拟分析应力、变形变化特性,钢板墙块单元构件基本参数如表3 所示,选取四种起吊过程状态进行模拟分析如表4 所示,其应力、变形变化特性如图11 所示。

图11 应力、变形变化特性

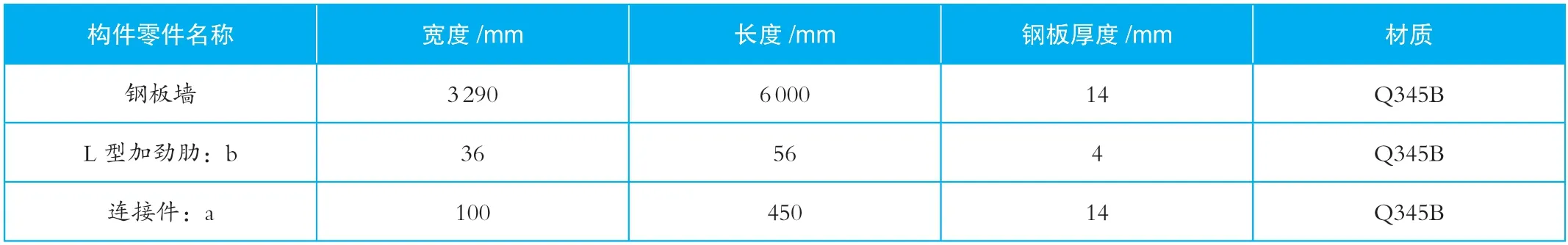

表3 钢板墙块单元构件基本参数

表4 钢板墙块单元构件起吊过程模拟分析

续表4

根据钢板墙块单元构件起吊过程中应力、变形随构件与地面水平夹角的增大而减少的特性,可推断:当吊机沿着主吊耳提升构件一端离开地面的瞬间,另一端着地,此时,构件面受弯、受剪最大,应采取适当的缓冲措施,例如:采用多点起吊或构件下部加临时衬垫、方木等垫高处理等辅助措施,同时在起吊过程中加强监测、监护,特别是开始起吊瞬间和从倾斜至直立的瞬间,整个操作过程应尽可能缓慢。

5 结论

综上所述,在钢板组合剪力墙施工过程中经过了深化设计、施工分析和现场施工三个阶段;在深化设计阶段应考虑单独安装钢板墙时钢板墙的刚度,施工分析应全过程分析钢板墙在安装过程中的应力与变形,现场施工阶段应根据施工分析结果综合考虑施工中的风险并做出相应的施工安全保障措施。